Моечные машины для деталей. Мойка частей двигателя до блеска

Сегодня необычная статья, не смотря на ее название, она напрямую связана с автомобилями, а точнее с деталями. Все дело в том, что сейчас применяют очень много восстановленных запчастей, но прежде чем они пройдут обработку на производстве, их нужно снять и что самое важное хорошо отмыть (придать товарный вид)! Но своими руками это не всегда получается, поэтому были созданы специальные моечные машины! Да – да вы не ослышались «большие» машины, которые моют эти запчасти. Статья познавательная думаю, будет полезна всем …

СОДЕРЖАНИЕ СТАТЬИ

Подтолкнула меня на это написание сделанная своими руками такая моечная машина на СТО, а точнее на разборе. Народ, который скупает битые автомобили, снимает еще нормальные запчасти и придает им товарный вид, путем отмывания с них слоя грязи и масла. Это могут быть как коробки передач, двигатели, внутренние запчасти двигателей (поршни, валы, клапана и т.д.), также можно отмыть и диски.

Зачем нужна такая машина, ведь есть Karcher?

ДА это справедливо, можно же снять деталь и просто отмыть ее под керхером! НО как показывает практика сложные узлы — такие как блок двигателя или корпус трансмиссии отмыть не получится! Ведь за несколько лет использования грязь очень прочно въедается в металл. ДА и брызги будут лететь во все стороны.

Сам видел, когда блок двигателя отмывали керхером – ничего не получилось, и когда его поместили в такую моечную машину – вышел просто как новый, если не учитывать сколов.

Что еще хочется отметить – эти моющие агрегаты могут смывать кокс, который образовался на поршнях, кольцах, головке и самом блоке. Он смывается буквально за пару часов, и возвращает детали в исходное положение.

Все дело в том, что такая моечная машина для деталей, работает по немного другой технологии.

Принцип устройства и работы

НУ что давайте разберем эти «мойки», как же они устроены и как работают.

Устройство

Достаточно простое – обычно это большой бак (или два бака), внутри находится специальная корзина, которая находится как бы сверху на 2/4 – висит! Именно в нее кладется деталь (если утрировать — то это похоже на сетку во фритюрнице). Корзина прочная обычно сделана из прутка в 6 – 8 мм.

Сверху находится массивная крышка, которая закрывает эту конструкцию, она получается герметичной. То есть деталь как бы повисает над основным чаном на сетке, причем закрытая крышкой.

Над крышкой (или в ней) также по бокам, находятся моющие форсунки, которые распыляют специальные составы под давлением. Деталь в сетке может вращаться.

В чане на дне установлены электрические тэны, которые разогревают состав.

Как работает

Составы которые моют, могут различаться, обычно это специальные порошки, которые основаны на щелочах или даже кислотах, но они слабо концентрированные, около 3 – 5 %. Их нагревают от 60 и выше градусов и уже специальный насос под давлением нагнетает их на деталь (через моющие форсунки). С нее смывается грязь, а также крупные отложения, которые оседают в чане. После этого насос, раствор который упал вниз, опять начинает засасывать, если нужно подогревать и опять посылает на деталь. И так по кругу. Весь плотный — крупный осадок остается на дне.

После такой мойки, в самых сложных случаях это может быть по 1 – 2 часа, деталь начинает выглядеть как новая.

Сейчас небольшое видео, с примером

Можно ли сделать своими руками?

Если честно, то на многих СТО давно уже существуют такие устройства. Обычно это металлическая бочка (200 литров) в которую также варится сетка. Сверху делается герметичная крышка, на дно устанавливаются тэны. Форсунки делаются из трубы, просто привариваются соски (можно от обычных камер). К ним подключается водяной насос высокого давления. По сути, моющая машинка готова.

Есть вот такие вообще примитивные.

Ребята лично сам, я был поражен после того как такая установка моет детали, они действительно похожи на новые.

Вот такая легкая статья, читайте наш АВТОБЛОГ.

И ПРИНЦИП РАБОТЫ УСТАНОВОК ДЛЯ МОЙКИ АГРЕГАТОВ И ДЕТАЛЕЙ

Для внешней мойки и очистки двигателей и других агрегатов широко использовалась установка мод. М203, состоящая из бака с моющим раствором, бака с электронагревателем для воды, системы кранов, соединительных магистралей, шлангов и двух моющих пистолетов с регуляторами струи. Но ее постепенно вытеснила более современная компактная в цельнометаллическом корпусе установка мод. М-211 (Прилож.1, рис. 1.), дополнительно оснащенная приборами, контролирующими процесс мойки, в т.ч. реле, обеспечивающим постоянную температуру моющего раствора. Как и в предыдущей конструкции, манипулируя кранами на установке и регулятором на пистолете, можно получать струю любого типа. Дозируя моющий раствор, количество воды и сжатого воздуха можно получить высокоэффективную эмульсию, проводить ополаскивание водой или обдув сжатым воздухом. Установка имеет следующие параметры:

Вместимость нагревателя воды, л. 30

Вместимость дозатора с моющим раствором, л. 10

Температура нагрева воды, °С. 70-90

Мощность электротэна, кВт . 20

Одной из первых разработок для мойки узлов и деталей была мод. 196М <Прилож. 1, рис. 2.). Она состоит из ванны для моющего раствора (объем -1м ),-моечной камеры, в основании которой смонтирован вращающийся решетчатый стол для деталей. Для загрузки тяжелых узлов установка снабжена консольным подъемником: ручной лебедкой. Для нагрева моющего раствора до 85°С используют змеевик для пара или электротэны мощностью 36 кВт. Мощность двигателя насосной станции, подающей моющий раствор по трубам к соплам в моющей камере — 4 кВт. Габаритные размеры установки — 1900 х 2280 х 2000 мм.

В настоящий момент разработана целая серия установок нового типа с различными способам: мойки и производительностью.

Установка мод. М-316 комбинированного типа с паронагревом или электроподогревом моющей жидкости до 80-90°С с шестью электротэнами. Установка состоит из моющей ванны с раствором (объем до 2500 л), выдвижной тележки-контейнера для узлов и деталей (общей массой до 450 кг), которую закатывают затем на платформу, оснащенную пневмоцилиндром для опускания всего комплекса, загруженного узлами и деталями, в ванн;, с моющим раствором, где он совершает с помощью пневмоцилиндра колебательные движения, повышая эффективность мойки. Установка имеет следующие характеристики:

Продолжительность мойки, мин. 20-40

Общая потребляемая мощность, кВт. 41

Габаритные размеры, мм. 2100 х 1880×2250

Моечная машина мод. ОМ-837Г (Прилож. 1, рис. 3) отличается от предыдущей установки цилиндрическое формой моечной камеры диаметром 1800 мм и контейнером-тележкой повышенной вместимости. При ее снятии: в установке можно мыть двигатели целиком. В качестве моющего устройства в моечной камере смонтировать вращающиеся за счет реактивной тяги гидранты с соплами. Время мойки составляет 10-12 мин. Нагрев моющего раствора в ванне производится с помощью печи с жаровыми трубами с пневматическим форсуночным устройством для сжигания в качестве топлива отработанных масел.

Несколько меньших габаритных размеров установка ОМ-947И (Прилож. 1, рис. 4) с тем же принципом нагрева моющего раствора и струйной мойкой. Ввиду специфики нагрева моющего раствора, обе установки используются, как правило, на АТП в сельской местности или в армейских мастерских в полевых условиях.

Моечная установка мод. М-312 (Прилож.1, рис. 5) погружного типа с вибрирующей платформой. Она очень удобна для загрузки деталей сверху, через открывающийся люк.

На АТП в качестве моющих растворов (вместо токсичных растворов каустической соды) стали использовать безвредные с большим сроком службы синтетические моющие средства типа МС и Лабомид.

Для струйной мойки рекомендуют Лабомид-101, Лабомид-102 или МС-6 (с концентрацией 10-20 г/л) с рабочей температурой до 85°С.

Для мойки с погружением используют более эффективные Лабомид-203 и МС-8 (с концентрацией 20-30 г/л).

Все вышеперечисленные установки для мойки узлов и деталей оснащены приборами автоматики для слежения за стабильностью температуры моющего раствора, выключения установок и т.д., а также арматурой и устройствами для вытяжки испарений.

В качестве установок для ручной мойки деталей (в т.ч. для удаления заводской смазки) используют обычные ванны с крышкой (Прилож. 1, рис. 6).

Заслуживает внимания установка нового типа мод. ОРГ-4990Б (Прилож. 1, рис.7) с нагревом моющего раствора до 60°С электротенами (4,7 кВт). В комплект входит ванночка с двумя лотками и пистолетами. Мойка производятся с помощью сжатого воздуха.

Приложение 1

УСТАНОВКИ ДЛЯ МОЙКИ ДЕТАЛЕЙ

Рис. 1. Установка для мойки двигателей мод. М-211 Рис. 2. Установка для мойки мелких узлов мод. 196М

Рис. 3. Машина моечная ОМ-837Г Рис. 4. Машина моечная ОМ-947И Рис. 5. Установка для мойки узлов и деталей мод. М-312

|

Рис. 6. Ванна передвижная для мойки мелких деталей ОМ -1316

Рис. 7 . Установка для мойки мелких узлов и деталей мод. ОРГ-4990Б

Организация процесса мойки деталей в струйных системах камерного типа. Особенности процесса

Автор: Солтек

Рис.1. Воздействие струй жидкости на очищаемую деталь.

Для струйной очистки используются промывочные жидкости на водной/полуводной основе или углеводородные очистители. Различают струйную отмывку в воздушной среде и воздействие струй в объеме промывочной жидкости. На сегодняшний день в нашей стране наибольшее распространение получили системы, реализующие подачу струй под давлением в воздушной среде. В системах струйной отмывки происходит непрерывная циркуляция промывочной жидкости по замкнутому контуру со встроенной системой фильтрации жидкости и отделения масляных загрязнений, что обеспечивает длительный срок работы моющих средств и стабильное качество очистки поверхностей.

Преимущества технологии струной очистки:

- высокая эффективность удаления загрязнений с поверхности деталей;

- отсутствие прямого контакта оператора с моющей средой в процессе отмывки;

- возможность очистки крупногабаритных деталей и изделий;

- высокая производительность процесса.

Недостатки технологии струной очистки:

- низкая эффективность отмывки отверстий малого диаметра, скрытых полостей;

- сравнительно длительное время очистки при реализации полного цикла очистки.

Для решения основных задач по очистке деталей после металлообработки в установках струйной очистки реализованы два эффективных воздействия на загрязнения:

- химическое ― это эмульгирование или растворение загрязнений (в зависимости от типа промывочной жидкости);

- механическое ― сбивание струей жидкости остатков механических частиц загрязнений, в том числе налипшей металлической стружки.

Для полноценной реализации механического воздействия необходимо обеспечить правильную ориентацию отмываемых деталей относительно струй жидкости в рабочей камере. Детали или изделия позиционируются в рабочей камере моечной машины таким образом, чтобы не возникало теневых зон на соседних отмываемых деталях. В современных установках струйной очистки подобная проблема частично решена. В процессе отмывки платформа с изделиями или форсунки, подающие промывочную жидкость в камеру, перемещаются в пределах рабочей зоны, «убирая», таким образом, теневые области.

В связи с этим, выделяют несколько концепций систем струйной очистки:

- системы очистки камерного типа с перемещением очищаемых деталей относительно стационарно зафиксированных форсунок;

- системы очистки камерного типа с перемещением форсунок относительно стационарно зафиксированных в рабочей камере очищаемых деталей;

- комбинированные системы очистки камерного типа;

- системы очистки конвейерного типа, обладающие высокой производительностью;

- системы очистки погружного типа, применяемые для очистки труб и других длинномерных деталей.

Рис.2. Система со стационарно-зафиксированными форсунками и вращающейся платформой на примере установки BUPI CLEANER серии TL .

Рассмотрим каждую концепцию подробно.

Системы очистки камерного типа с перемещением изделий относительно стационарно зафиксированных форсунок (рис.2) представляют собой оборудование, в центре рабочей камеры которого установлена вращающаяся в процессе очистки платформа или корзина.

Вращение происходит в горизонтальной плоскости с небольшой скоростью 1-2 оборота в минуту, в зависимости от конструкции оборудования. В то время, как детали вращаются на платформе, с трех сторон рабочей камеры (снизу, сверху и сбоку) поступает жидкость под заданным давлением. Как правило, система распыления представляет собой совокупность трех труб с отверстиями на каждой трубе, либо с установленными форсунками. Диаметр и шаг отверстий форсунок подбирается с учетом необходимого давления и эффективного использования всего пространства рабочей камеры.

В системах с подобной концепцией, ввиду больших объемов трубной распылительной системы, очень важно чтобы каждый тип используемой в процессе жидкости имел свой замкнутый контур, т.е. если используется 3 бака разных промывочных жидкостей или воды для ополаскивания, то для каждого бака необходима своя система распыления и сбора жидкости, соответственно, свой насос и свои параметры распыления (давление струи, диаметр и шаг форсунок и пр.) Довольно часто, для упрощения конструкции установок, производители струйных моечных машин отказываются от использования нескольких баков и устанавливают только один контур с баком для промывочной жидкости. В результате, потребитель сталкивается с целым рядом проблем, таких как:

1) необходимость обеспечения потокового нагрева воды или подключения к системе горячего водоснабжения для осуществления эффективного ополаскивания;

2) увеличение расхода промывочной жидкости, т.к. объем жидкости, оставшийся в системе распыления после промывки, смывается водой для ополаскивания и уходит в систему водоотведения;

3) увеличение затрат на электроэнергию в случае с потоковым нагревом воды для ополаскивания, а также затрат на водоснабжение.

Существуют и частные случаи подобных систем, которые отличаются только лишь возможностью вращения или покачивания деталей в закрытой корзине, но в остальном принцип остается такой же.

Системы очистки камерного типа с перемещением форсунок относительно стационарно зафиксированных изделий (рис.3).

Система представляет собой закрытую камеру, в которой на направляющих полках-корзинах размещаются детали. Распылительная система имеет вращающиеся трубки-лопасти с форсунками, которые расположены снизу и сверху каждой полки. Оборудование подобного типа предназначено для прецизионной очистки мелких и простых деталей в водных растворах промывочных жидкостей, для отмывки печатных узлов от остатков флюса.

Рис.3. Система очистки со стационарно зафиксированными корзинами и вращающимися форсунками производства Riebesam , Германия.

В отдельный класс можно выделить комбинированные системы очистки камерного типа.

Системы предназначены также для прецизионной очистки мелких деталей, но более сложной формы с труднодоступными полостями, например, гильзообразные втулки.

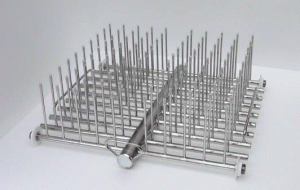

Рис.4. Корзина для систем очистки комбинированного типа

Оборудование данной системы имеет полки с фиксированными стержнями-форсунками, на которые позиционируются детали с глухой полостью таким образом, чтобы открытый край детали был направлен вниз (рис.4). Вращающиеся форсунки расположены вверху рабочей камеры. Таким образом, детали эффективно омываются жидкостью со всех сторон.

Во всех системах струйной очистки камерного типа финальная стадия процесса ― это сушка. Реализуется обычно нагнетанием очищенного теплого воздуха в рабочую камеру через общий патрубок или через форсунки, с предварительной откачкой паров из рабочей камеры.

Рассмотренные системы позволяют отмывать детали по несколько партий, в тех случаях, если требуется потоковая очистка большого количества простых деталей, то имеет смысл использовать высокопроизводительные системы конвейерного типа (рис.5).

Рис.5. Моечная машина конвейерного типа BUPI CLEANER серии PTRA

Данные открытые системы реализуют все необходимые процессы по очистке и подготовке поверхности деталей в необходимой последовательности. Детали последовательно загружаются на движущуюся конвейерную линию, которая транспортирует детали в блок очистки и сушки. Реализовать эффективную сушку деталей в системах струйной очистки конвейерного типа сложнее, чем в системах камерного типа, т.к. необходимо нагретый поток воздуха направлять на деталь со всех сторон, в том числе снизу.

При выборе данной системы необходимо учитывать ряд немаловажных факторов, таких как:

- правильное расположение форсунок, во избежание образования теневых и слепых зон, особенно с торцевых частей деталей;

- правильное позиционирование детали на конвейере;

- правильно подобранная скорость движения конвейера и другие параметры процесса.

Существенное влияние на качество очистки поверхности изделий оказывает правильный подбор промывочной жидкости. Промывочная жидкость должна быть совместима с материалом отмываемых деталей и деталей оборудования очистки, не приводить к их деформации, разрушению, окислению, а также эффективно удалять требуемые загрязнения с поверхности изделий. Выделяют два основных типа промывочных жидкостей для струйных систем очистки:

- жидкости на водной основе;

- углеводородные очистители.

Промывочные жидкости на водной основе

Процессы очистки в водных растворах моющих средств с последующим ополаскиванием в воде и сушкой широко применяются в промышленности по причине своей высокой эффективности, простоты реализации процесса и его экологичности. Большинство водных растворов, представленных на рынке, являются биоразлагаемыми, существуют четко прописанные в инструкциях методики их утилизации.

Промывочные жидкости на водной основе в зависимости от химического состава делятся на группы:

- щелочные (удаление масел, жиров, СОЖ)

- кислотные (удаление оксидов/пассивация, фосфатировние)

- нейтральные .

Промышленная очистка деталей и узлов с применением струйных моечных машин применяется для решения различных задач, в том числе, для очистки деталей перед нанесением покрытий, для очистки после операций механообработки перед межоперационным хранением. В обоих случаях недопустимо образование окислов и ржавчины на поверхности изделий.

Так, для подготовки поверхности перед нанесением покрытий рекомендован следующий процесс:

- Очистка в щелочном водном растворе (удаление масел, СОЖ);

- Ополаскивание теплой проточной водой;

- Фосфатирование слабокислотным водным раствором;

- Ополаскивание теплой проточной водой;

- Сушка горячим воздухом.

Эффективная очистка деталей от окислов, ржавчины, окалины и сажи, реализуется в комбинации струйной агитации и химического воздействия кислотных водорастворимых моющих жидкостей. Процесс выглядит следующим образом:

- Очистка в кислотном водном растворе;

- Ополаскивание теплой проточной водой;

- Сушка горячим воздухом.

Немаловажным требованием, предъявляемым к оборудованию для реализации всех перечисленных процессов, является замкнутость каждого цикла, надежность всех компонентов системы (стойкость к химически активным средам) и наличие нескольких баков для каждого используемого типа жидкости.

В связи с этим, к оборудованию для струйной очистки предъявляются следующие требования:

- Использование только высококачественных материалов и комплектующих;

- Детали, контактирующие с моющими жидкостями, должны быть выполнены из нержавеющей стали.

- Все уплотнения и клапаны должны быть протестированы на совместимость с большинством представленных на рынке жидкостей.

- Сушка чистых деталей должна производиться очищенным нагретым воздухом.

- Простота и удобство программного обеспечения с целью отслеживания и регулировки параметров процессов очистки (регулировка режимов работы, времени и количества циклов отмывки и ополаскивания, температуры жидкости в рабочей камере).

- Наличие системы автоматической подготовки жидкости в баке.

- Теплоизоляция и шумоизоляция бака с промывочной жидкостью.

Углеводородные очистители приходят на смену жидкостям на водной основе в тех случаях, когда отсутствует возможность подключения систем водоснабжения и отведения, а также, когда не предъявляются высокие требования к чистоте поверхности деталей.

Струйные установки с использованием углеводородных очистителей хорошо зарекомендовали себя в сервисных мастерских для решения широкого спектра задач: очистка подшипников, деталей двигателей внутреннего сгорания (ДВС) и редукторов, тормозных систем и др.

Некоторые очистители инертны к окрашенным поверхностям, полимерам и гальваническим покрытиями, что значительно увеличивает номенклатуру деталей, отмываемых в струйных системах.

Как правило, для эффективной реализации процесса с использованием углеводородных очистителей, оборудование должно быть укомплектовано двумя баками. Каждый бак относится к соответствующему контуру очистки или ополаскивания (финишной очистки).

Для работы установки очистки необходима первоначальная полная заправка бака оборудования и в дальнейшем частичная дозаправка очистителем. Каскадное соединение баков облегчает систему дозаправки и замены жидкости, во втором баке ополаскивания всегда жидкость будет чище чем в первом.

Благодаря физическим свойствам данных жидкостей, очистка происходит при комнатной температуре или с незначительным подогревом. Углеводородные очистители быстро и без следов испаряются при нормальных атмосферных условиях. В связи с этим, отсутствует необходимость подключения дополнительных модулей для конденсации паров и сушки, что приводит к снижению энергопотребления моечного оборудования.

Несмотря на все преимущества технологии струйной очистки, не стоит забывать, что данная технология предназначена, преимущественно, для очистки поверхностей деталей простой формы. В случае, если требуется промывка глухих или сквозных отверстий малого диаметра, технология струйной очистки не сможет обеспечить удаления загрязнений. Как и все имеющиеся технологии очистки, струйная очистка обладает своими плюсами и минусами, очевидность которых в полной мере проявляется при применении данной технологии к решению конкретных производственных задач.

На сегодняшний день в металлообработке широко распространена технология мойки деталей струями промывочной жидкости под давлением. Данная технология реализуется с применением современного промышленного оборудования и специализированных технических моющих средств. В рамках данной статьи рассмотрены вопросы организации промышленной очистки деталей в условиях крупно- и мелкосерийных производств с применением технологии струйной очистки.

Струйная очистка (отмывка) производится направлением на детали струй промывочной жидкости под давлением (рис.1).