напорный ящик бумагоделательной машины

| Классы МПК: | D21F1/02 напорные ящики длинносеточных машин | |||||||

| Автор(ы): | Тихонов Ю.А. | |||||||

| Патентообладатель(и): | Тихонов Юрий Александрович | |||||||

| Приоритеты: |

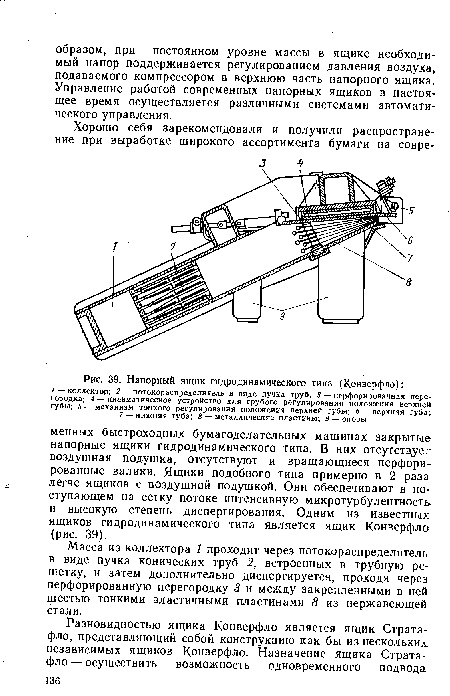

| Напорный ящик гидродинамического типа (Конверфло) |  |

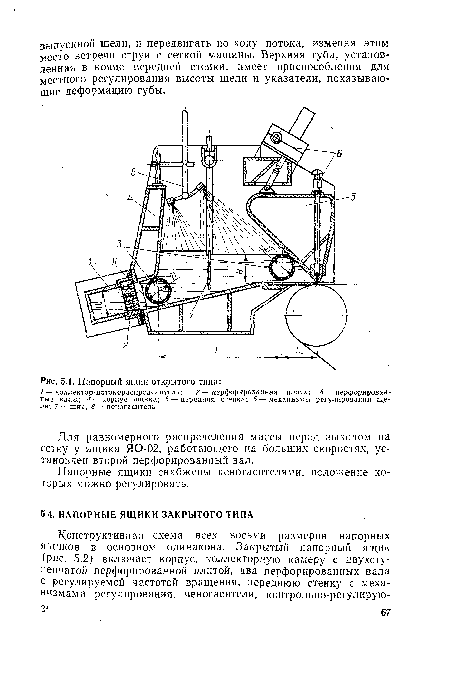

| Напорный ящик открытого типа |  |

Монтаж напорного ящика обычно начинают после установки сеточной части, так как исходной базой для его монтажа является ось грудного вала. Общая масса ящика колеблется от 1,1 т при ширине машины 2520 мм до 91,0 т при ширине 6720 мм.[ . ]

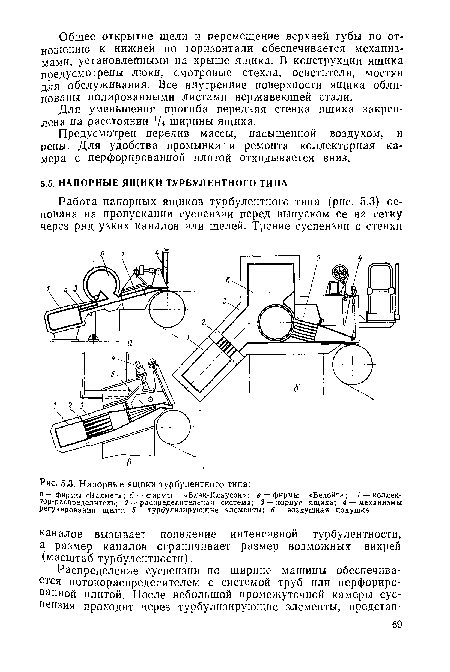

| Напорные ящики турбулентного типа |  |

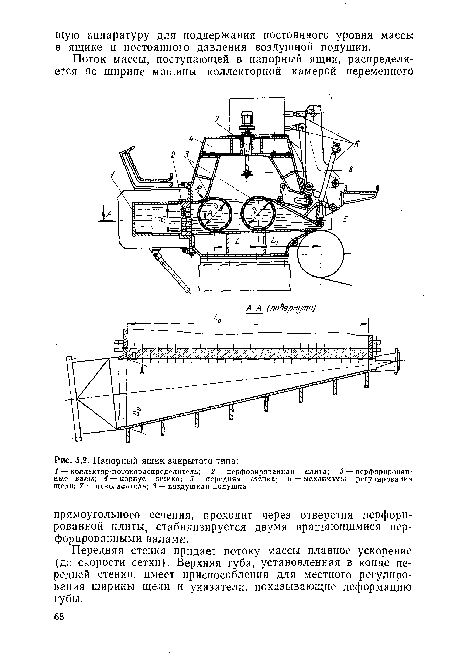

| Напорный ящик закрытого типа |  |

В закрытых напорных ящиках, где напор создается воздушной подушкой, следует для определения давления воздуха из найденного значения Я вычесть высоту столба массы в ящике. Если эта высота больше, чем Я, давление воздушной подушки будет отрицательным, т. е. ящик должен работать под вакуумом.[ . ]

На рис. 37, в поток массы поступает в напорный ящик через потокораспределитель, затем, пройдя через вращающиеся в двух отделениях ящика перфорированные валики и обтекаемой формы выпускную насадку, выходит на сетку.[ . ]

По удельному расходу массы подбирают типоразмер напорного ящика (см. табл. 5.1).[ . ]

На. рис. 37,а показано напускное устройство открытого напорного ящика с вращающимся от самостоятельного привода распределительным перфорированным валиком у выпускной щели. Валик «утоплен» с тем, чтобы даже при низком напоре массы перед выпускной щелью он неизменно находился под уровнем массы и при своем вращении не нагнетал в массу захватываемый воздух.[ . ]

Для тихоходных машин (скорость до 200 м/мин) применяются напорные ящики открытого типа, работающие при атмосферном давлении. Скорость вытекания волокнистой суспензии зависит от высоты уровня массы в ящике.[ . ]

На машинах, работающих при скорости более 200— 250 м/мин, применяют напорные ящики закрытого типа, в которых давление свободного столба жидкости заменено принудительным давлением, создаваемым в воздушной подушке над слоем суспензии.[ . ]

Таким образом, все конструкции массонапускных устройств могут быть разделены на три типа: напорные ящики открытого типа; напорные ящики закрытого типа; напорные ящики турбулентного типа.[ . ]

При проектировании бумагоделательных машин, работающих при скорости 300 м/мин,; предпочтительнее выбирать напорный ящик закрытого типа, а при скорости 450 м/мин и выше такой ящик совершенно необходим, так как для обеспечения необходимой скорости бумажной массы при ее поступлении на сетку потребовался бы чрезмерно большой гидростатический напор массы в напорном ящике, что в значительной степени усложнило бы конструкцию напорного ящика. Так, при скорости работы машины 600 м/мин напор массы в ящике превысил бы 5 м. Поэтому у быстроходных бумагоделательных машин устанавливают напорные ящики закрытого типа.[ . ]

Согласно классификации массонапускных устройств, проведенной в ЦНИИбуммаше, принято восемь типоразмеров напорных ящиков закрытого типа и два типоразмера напорных ящиков открытого типа (табл. 5.1). Схемы этих ящиков показаны на рис. 5.1 и 5.2.[ . ]

Осветленная вода после локальной очистки должна быть максимально использована в цикле производства, например на спрыски внутри напорного ящика перед сеткой, на отсечки полотна, промывку сукон, смыв полов, в древесномассном заводе, в отбельном или очистном цехах.[ . ]

Сеточная часть газетных машин за последние годы претерпела существенные изменения. Регистровые валики уступили место гидропланкам и мокрым отсасывающим ящикам. Металлическая сетка заменяется синтетической. Получает распространение принципиально новый метод формования и обезвоживания полотна между двумя сетками. Применяются при этом напорные ящики гидродинамического типа, подающие стабильную струю массы с высокой микротурбулентностью. Благодаря двустороннему обезвоживанию и формованию оказывается возможным существенно сократить длину сеточной части и получить полотно с одинаковыми свойствами обеих сторон.[ . ]

На рис. 61, д изображена схема формования бумаги на установке симформер. Формование на этой установке является сочетанием плоскосеточного и двухсеточного формования бумаги. Бумажная масса из напорного ящика 1 поступает на нижнюю сетку 9 установки и вплоть до формующего башмака 6 процесс формования происходит аналогично таковому на плоскосеточной машине. Далее обезвоживание и формование бумажного полотна осуществляются между двумя сетками: верхней 4 и нижней 9. Формующее устройство симформер предназначено для изготовления тонких видов бумаги для печати и различных высококачественных видов бумаги.[ . ]

В настоящее время все большее применение получают еще более простые потокораспределители, являющиеся в сущности модификацией потокораспределителей с односторонней подачей массы. Они непосредственно примыкают к стенке напорного ящика и состоят из коллектора прямоугольного переменного сечения с длиной, равной ширине напорного ящика, и перфорированной двухступенчатой плиты, через отверстия которой проходит масса из коллектора в напорный ящик по всей его ширине. При проходе через плиту на участке из узких отверстий первой ступени в более широкие отверстия второй ступени масса испытывает резкое расширение, способствующее разбивке комочков и равномерности распределения массы по всей ширине ящика. В коллекторе также предусмотрен отвод из его узкого конца примерно 10 % массы на рециркуляцию.[ . ]

Наиболее богатая волокном и наполнителем регистровая вода используется для разбавления бумажной массы церед машиной. В случае недостатка регистровой воды для разбавления массы используется частично вода от отсасывающих ящиков. Избыточная оборотная вода (неиспользованная вода 1-го и 2-го потоков, вода от гауч-вала и спрысковая вода) применяется для разбавления массы в системе переработки брака, остаток воды отводится в размольно-подготовительный отдел (на технологические нужды и на осветление). Часть осветленной воды используется в основном на спрыски сетки, пенога-шение в напорном ящике и другие цели. Повторно используется на машине до 70 % оборотной воды.[ . ]

На рис. 61, в представлена схема двухсеточного формования на установке паприформер. Установка состоит из трех валов: грудного 1, формующего 3 и гауч-вала 6, расположенных один над другим, на которые надеты две сетки. Бумажная масса поступает в зазор между сетками из напорного ящика 2 и проходит некоторый участок, называемый свободной зоной, не соприкасаясь с формующими сетками. Начиная с момента контакта с сетками, масса интенсивно обезвоживается под давлением, возникающим вследствие сближения сеток. При этом часть воды удаляется через верхнюю сетку • сквозь рубашку формующего вала благодаря разрежению и часть воды отжимается через нижнюю сетку под действием центробежной силы. Сухость бумажного полотна после формующего вала достигает 7—9%. В этой зоне начинается формование двух слоев бумажного полотна: по одному на каждой сетке. Далее эти слои соединяются между собой, наиболее интенсивное обезвоживание заканчивается, и между сетками образуется однородное полотно бумаги. На свободном участке между формующим валом и гауч-валом обезвоживания практически не происходит. Дальнейшее обезвоживание бумажного полотна происходит на гауч-вале, который имеет четыре камеры. В первой камере создается избыточное давление и обезвоживание происходит только через верхнюю сетку за счет продувки воздуха под давлением 5—39 кПа через бумажное полотно и действия центробежной силы. Во второй камере вала — атмосферное давление, служащее для выравнивания давления в отверстиях рубашки вала. В двух других камерах вала создается вакуум, обеспечивающий обезвоживание бумажного полотна до сухости 20 % и присос полотна к нижней сетке, с которой уже пересасывающий вал 8 передает родотно в прессовую часть бумагоделательной машины.[ . ]

ПАА выпускается в виде 8 %-ного водного раствора в гелеобразном состоянии. Рабочие растворы ПАА готовятся растворением его сначала в горячей воде, а затем в холодной до 2—2,5 г/л. Наилучшие результаты удержания-наполнителей наблюдаются при введении ПАА в поток бумажной массы перед напорным ящиком бумагоделательной машины. При добавлении его в бумажную массу происходит мгновенная флокуляция взвеси благодаря тому, что длинные молекулы ПАА связывают между собой мелкие частицы в сложные агрегаты — флокулы, которые хорошо задерживаются слоем волокна на сетке бумагоделательной машины, что способствует не только лучшему удержанию наполнителей и мелких волокон, но и улучшению структуры листа и повышению его прочности.[ . ]

Диспергированная масса из машинного бассейна 20 через бак постоянного напора 25 подается на установку вихревых очистителей 10 для очистки от мелких тяжелых включений. Отходы от последней ступени установки выводятся из потока. Очищенная масса после установки 10 направляется на тонкое сортирование на сортировку бумажной массы 11 со щелевым ситом, а из нее в напорный ящик верхнего слоя КДМ. Отходы сортирования и легкие посторонние включения из сортировки 11 подаются на вибрационную сортировку 12, отмытое волокно из которой направляется в сборник регистровой воды, а посторонние включения выводятся из потока.[ . ]

Постоянство превышения по высоте нижней губы над гребнем грудного вала обеспечивает постоянное по ширине машины место касания струи массы с сеткой (например, перед передней кромкой грудной доски). В противном случае может иметь место значительная разница в условиях обезвоживания и потере мелочи и наполнителя под сетку по ширине, например, если часть струи касается сетки в районе грудного вала, а другая часть — в районе грудной доски. Вызванная этим неравномерность влажности и структуры бумажного полотна по ширине машины может значительно осложнить работу последующих частей вплоть до появления брака на накате. Для установки сравнительно металлоемкого напорного ящика с высокой степенью точности относительно грудного вала его снабжают специальными компенсационными прокладками и домкратами.[ . ]

При работе современных бумагоделательных машин с формованием полотна между двумя сетками жидкая суспензия подается в клинообразный зазор между ними. Если на обычной плоскосеточной машине суспензия некоторое время имеет одну поверхность свободной, и волокна, если они неравномерно распределены, могут перераспределяться, то при формовании между двумя сетками такая возможность весьма ограниченна. Следовательно, волокна должны быть равномерно распределены по объему потока еще до выпуска на сетку. Струя волокнистой суспензии должна вытекать из выпускной щели при высокоинтенсивной турбулентности и малом ее масштабе. Массонапускные устройства такого типа получили название напорных ящиков турбулентного типа.[ . ]

Так, при производстве сульфитной небеленной целлюлозы в очистном цехе на стенках бассейна, в который поступает из сцеж масса, недостаточно тщательно отмытая от сульфитного щелока, преобладающей формой является нитчатая бактерия Sphaerotilus natans. На остальном оборудовании этого цеха в связи с уменьшением в потоках растворенных органических веществ преобладает в обрастаниях слизеобразующая бактерия Streptococcus mesenterioides. В отбельном цехе обрастания развиваются только в последней стадии производства (внутри барабанов сгустителей, в канале оборотной воды). Здесь обрастания образуются комплексом микроорганизмов — бактерий Streptococcus mesenterioides, Вас. mesentericus, Вас. subtilis, плесневые грибы. Наблюдалось появление бурых пятен на целлюлозе, связанных с образованием в напорных ящиках сортировок слизи дрожжевым грибом Rhodotorula glutinis.[ . ]

Большое распространение приобрела деаэрация бумажной массы в установке, получившей название декулатор. Эта установка (рис. 32) состоит из собственно декулатора-емкости цилиндрической формы 2 и системы создания в этой емкости вакуума, включающей паровой эжектор 3, вакуум-насос 4 и конденсатор 8. Масса после очистной аппаратуры 5 насосом 7. из сборника 6 подается в декулатор, куда она поступает через специальные незабивающиеся насадки, придающие массе вращательное движение и высокую скорость выброса. Масса ударяется о стенки декулатора и о продольно установленную в нем преграду, и пузырьки воздуха отделяются от воды и волокон. Постоянный уровень массы в декулаторе поддерживается автоматически, с пульта управления регулируют также температуру и степень вакуума в декулаторе. Освобожденную от воздуха бумажную массу насосом перекачивают в напорный ящик 1 бумагоделательной машины.[ . ]

➤ Adblockdetector