Фотоотчет Замена поршневых колец на двигателе ABS в Фольксваген Пассат Б3

Причиной замены послужил повышенный(до 0,5л/100км) расход масла. Замена МСК, за месяц до этого, желаемого результата не принесла. Попутно было решено заменить и шатунные вкладыши.

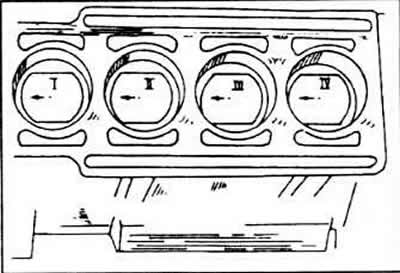

Общий вид до разборки

Снимаем корпус воздушного фильтра, патрубок, кожух моновпрыска и шланг вентиляциии картера

Отсоединяем все разъемы от моника, топливные шланги, трос газа и трубку вакуума

Откручиваем разъем лямбды от опоры двигателя и выкрутив 4 болта снимаем моновпрыск

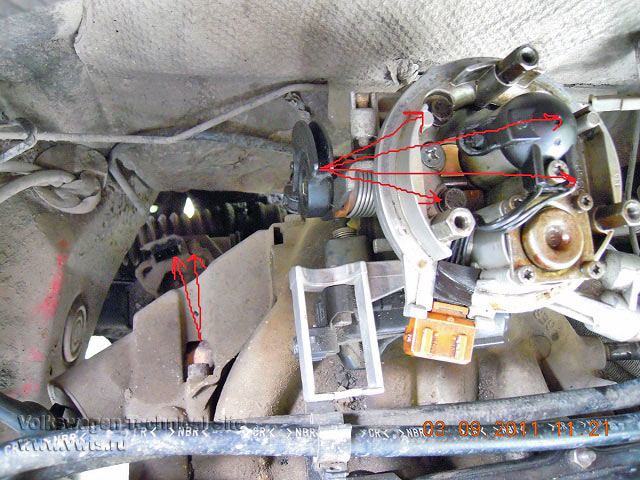

Затем снимаем крышку трамблера с проводами, кожух ГРМ, трубку вентиляции картерных газов, отсоединяем разъемы датчика температуры и датчиков давления масла, массовый провод от фланца на ГБЦ

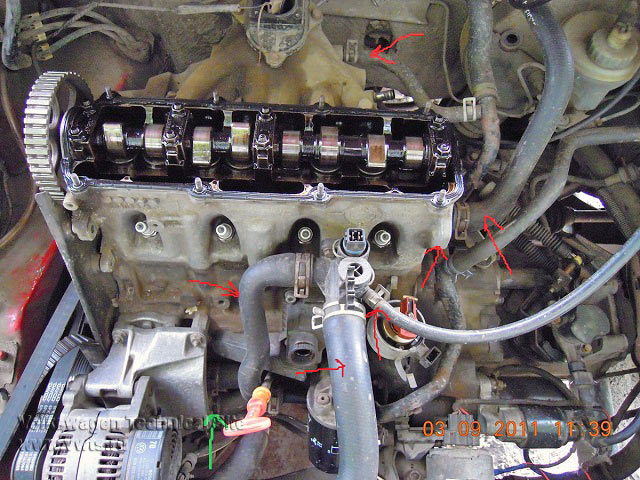

Ослабляем натяжной ролик и скидываем ремень ГРМ, снимаем клапанную крышку и проушину для подъема двигателя

Сливаем ОЖ, сняв с помпы патрубок помеченный зеленой стрелкой, а потом отсоединяем те патрубки, которые будут мешать снятию ГБЦ

Откручиваем приемную трубу от коллектора

Выкручиваем болты ГБЦ

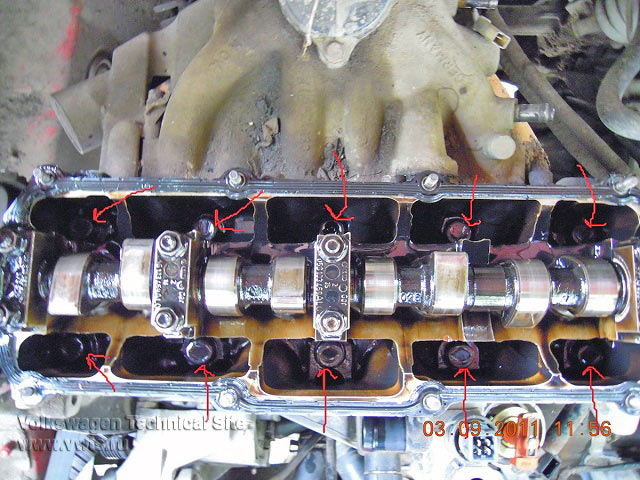

Сдергиваем голову и получаем

Блок, для своего возраста, в достаточно неплохом состоянии. Нутромера, к сожалению, под рукой не оказалось и оценить его реальное состояние не представилось возможным. При прощупывании пальцем, в верхней части «гильз», ступеньки от выработки практически не ощущается.

Далее снимаем поддон

После откручиваем маслоприемник и гайки крышек шатунов, извлекаем поршни

Поршни от Кольбеншмидта, но признаков оригинала не обнаружено

Вкладыши от него же

Проверка тепловых зазоров

Состояние шатунных шеек

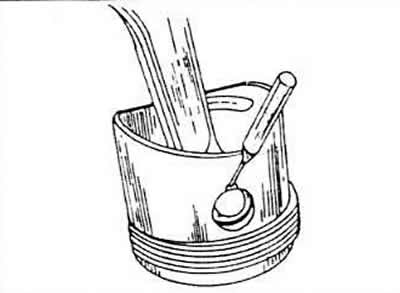

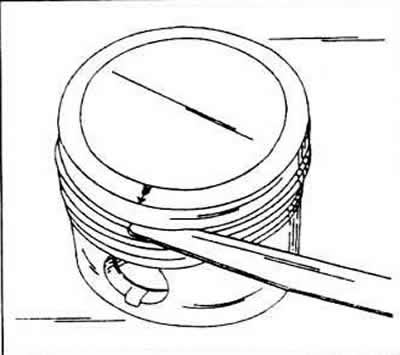

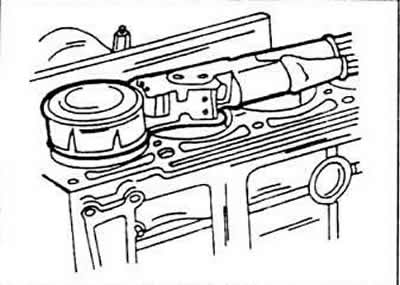

Приступаем к сборке. Очищаем ГБЦ, поверхность блока, обязательно удаляем масло из резьбовых отверстий, если оно туда попало, удаляем нагар с поршней, моем поддон и маслоприемник. Заряжаем кольца

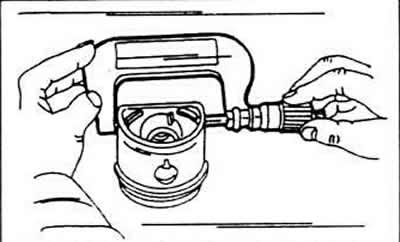

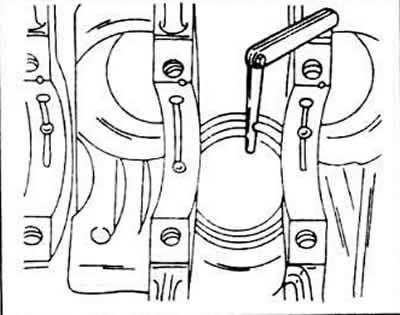

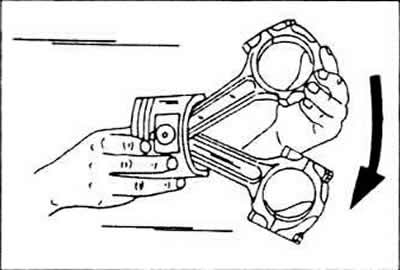

При помощи такого вот нехитрого устройства, возвращаем поршни обратно в блок

Незабываем поставить новые вкладыши

Затягиваем гайки крышек шатунов моментом: 30Нм + довернуть на 90 градусов

Прикручиваем маслоприемник и ставим поддон, с новой прокладкой.

Дальше очередь головки блока. Ставим под нее новую прокладку.

Она, кстати, что удивительно, цельнометаллическая.

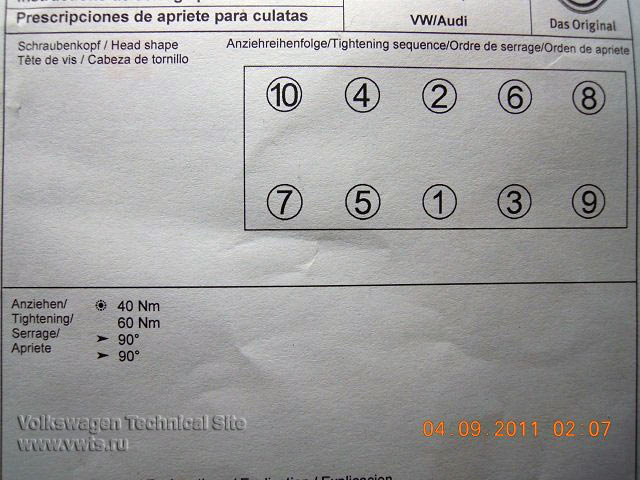

Опускаем ГБЦ на блок, наживляем болты (желательно новые) и затягиваем в такой вот последовательности вот таким моментом

Ну, а дальше собираем все обратно, что где стояло. При установке ремня ГРМ совмещаем метки на шкиве коленвала и кожухе

Шкиве распредвала и его защите

А так же бегунок и метку на корпусе трамблера

Незабываем сменить масляный фильтр, залить антифриз и чистое масло. Перед запуском рекомендую проделать следующее, снять трамблер и, используя дрель с затянутым прутком с прорезью на конце (здесь использовался вал от старого трамблера),

закачать масло в систему пока не погаснет лампа давления. Устанавливаем все обратно, еще раз проверяем и перепроверяем все, и наконец поворачиваем ключ в положение «запуск двигателя».

Прошу прощения если что-то забылось-пропустилось. На все про все нам потребовалось 4 руки, 2 головы, 8 часов работы и около 4000 рублей денег. О результатах проделанной работы будет сообщено дополнительно.

P.S. от Админа — отчет добавлен на сайт:

Замена поршневых колец на двигателе ABS (rus.)

Спасибо!

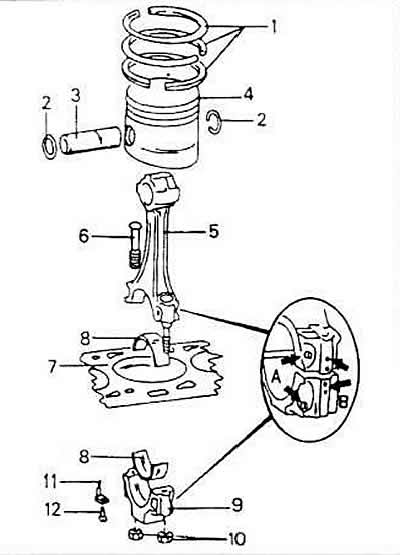

Поршни и шатуны

Бензиновый двигатель. Ремонт двигателя. Фольксваген Гольф 3

А — маркировка шатунов и крышек;

В — положение литых бугорков;

1 — поршневые кольца;

2 — пружинное стопорное кольцо для поршневого пальца;

3 — поршневой палец;

4 — поршень;

5 — шатун:

6 — винт шатуна;

7 — блок цилиндров;

8 — вкладыши подшипника шатуна;

9 — крышка подшипника шатуна;

10 гайки крышки шатуна;

12 — винт, 10 Нм.

Демонтаж

Поршни и шатуны выталкивают вверх с внутренней стороны блока цилиндров, используя ручку молотка и предварительно сняв крышки шатунных подшипников и вкладыши. Перед выполнением этих работ нужно принять во внимание приведенные ниже указания, касающиеся маркировки, направления установки и т.д.

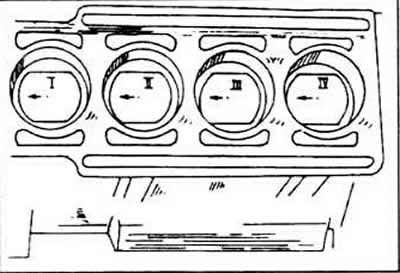

Промаркируйте на каждом поршне и относящемся к нему шатуне номер цилиндра, из которого они были извлечены. Лучше всего это сделать, обозначив номер цилиндра краской на днище поршня, нарисуйте также на днище поршня стрелку, обращенную к передней стороне двигателя.

При демонтаже поршня вместе с шатунами обратите внимание на правильное направление установки крышки шатунного подшипника и сразу после демонтажа нанесите на шатун и крышку подшипник с одной стороны номер цилиндра. Лучше всего осуществить это с помощью кернера (цилиндр №1 — один удар кернера и т.п.).

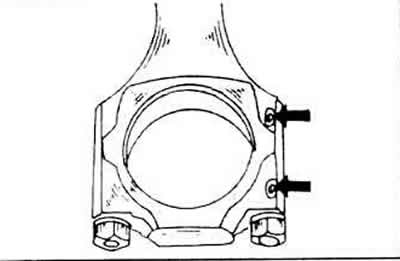

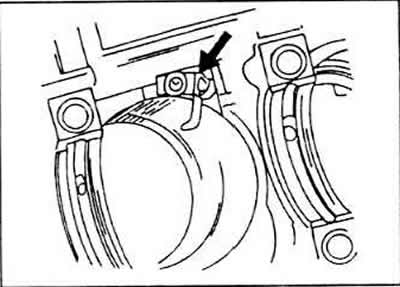

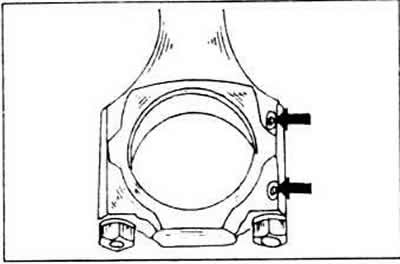

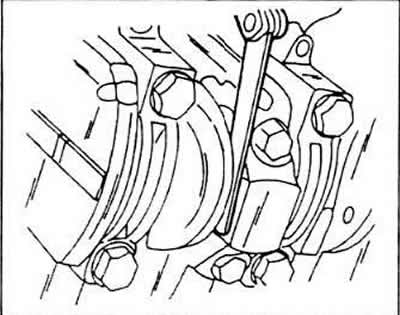

Шатуны и крышки нужно собирать таким образом, чтобы оба литых бугорка оказались друг против друга. Оба бугорка после установки обращены к ременному шкиву коленчатого вала.

Для охлаждения поршней устанавливаются маслораспылители.

Пометьте вкладыши подшипников на предмет их соответствия определенному шатуну и крышке подшипника. Пометьте также краской на обороте верхние и нижние вкладыши подшипников.

При демонтаже поршней действуйте следующим образом.

Удалите крышки подшипников и вкладыши и вытолкните детали, как было упомянуто выше. В случае необходимости соскребите шабером маслоуплотнительное кольцо на верхней стороне отверстий цилиндров.

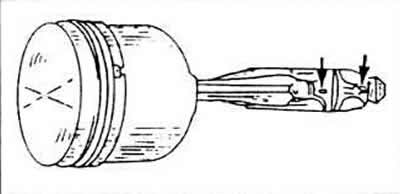

Выдавите поршневые кольца после того, как были удалены стопорные зажимы. Благодаря наличию выемки в смотровом отверстии поршня можно вставить оправку, чтобы извлечь стопорные элементы. С помощью поршневой оправки выпрессуйте поршневой палец.

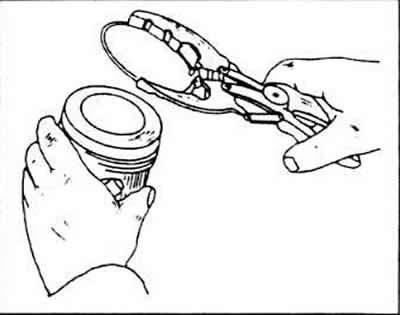

Поршневые кольца поочередно снимите с помощью специальных щипцов для снятия колец, перемещая их в сторону днища поршня. Если кольца будут использоваться повторно, следует пометить их соответствующим образом.

Если в распоряжении нет подходящих щипцов для снятия поршневых колец, под кольцо можно с противоположных сторон вставить металлические полоски. Чтобы избежать царапин, полоску надо продвинуть вниз под кольцо.

Измерение внутренних диаметров цилиндров

Для измерения внутренних диаметров цилиндров нужен цилиндрический стрелочный индикатор, с помощью которого можно обмерить верхнюю сторону, среднюю часть и нижнюю сторону отверстия. В случае, если стрелочного индикатора нет, можно провести следующие операции.-Измерьте внутренние диаметры цилиндров в продольном и поперечном направлениях. Кроме того, проведите измерения в 10 мм от верхней кромки, в 10 мм от нижней кромки и еще раз посередине. Таким образом, нужно в общей сложности провести по шесть обмеров каждого цилиндрического отверстия. Запишите все полученные данные и сопоставьте их с приведенными в таблице размеров и регулировочных параметров.

Следует обратить внимание на то. что все цилиндра должны быть расточены дополнительно, если размер хотя бы одного из цилиндров не укладывается в табличные показатели. Допустимо отклонение 0,08 мм от заданных размеров. Негабаритные поршни, размеры которых указаны в таблице размеров и регулировочных параметров, имеются в продаже. Окончательный размер внутреннего отверстия цилиндра определяется путем измерений поршня в 10 мм от нижней кромки тронковой части поршня и под прямым углом к отверстию поршневого пальца; затем к этому значению надо прибавить рабочий зазор поршня, равный 0,03 мм. Кроме того, надо учесть заключительное хонингование, прибавив 0,02 мм.

Для контроля рабочего зазора поршня надо описанным способом измерить поршень и внутренний диаметр цилиндра и вычислить разницу между размерами на диаметр цилиндра. Если результат больше положенного на 0,08 мм, цилиндры нужно расшлифовать.

Проверка поршней и шатунов

Тщательно проверьте все детали. В случае признаков задира, царапин или износа деталей их нужно заменить. Проведите следующие испытания поршней.

Измерьте высоту зазора поршневых колец в пазах поршня, поочередно вставляя поршневые кольца в соответствующий паз. С помощью толщиномера определите размер зазора между плоскостями кольца и паза поршня. Если зазор какого-либо кольца превышает 0,15 мм, либо оно, либо поршень изношены. Номинальная величина зазора лежит в пределах 0,02-0,05 мм.

Поочередно с нижней стороны картера вставьте к отверстия цилиндров все поршневые кольца. Перевернув поршень, надавите на кольца, сместив их вниз на 15 мм. Благодаря этому они сядут в отверстие без перекоса.

Вставьте толщиномер в зазор между обоими концами колец, чтобы измерить стыковой зазор поршневых колец. Для уплотнительных колец зазор составляет 0,3-0,45 мм; для маслосъемных колец — 0,25-0,64 мм. Предел износа всех колец равен 1 мм.

При слишком малом зазоре (например, у но вых колец, которые также надо обмерить), концы колец можно опилить. Для этого зажмите в тисках личной напильник, при слишком большом стыковом зазоре соответствующее кольцо следует заменить.

Проверьте степень износа поршневого пальца и шатунной втулки, а также наличие задиров на них. Даже если только один шатун утратил свои функциональные качеств, нужно заменять весь комплект.

Гайки шатунных подшипников всегда надо заменять.

С помощью прибора для оправки шатунов проверьте шатуны на скручивание или искривление.

Проверьте отсутствие повреждений винтов шатунных подшипников и в случае необходимости замените их.

Сборка поршней шатунов

Если были демонтированы распылители, предназначенные для охлаждения поршня, смажьте винты средством для предохранения резьбы AMV 188 100.02; снова установите распылители и затяните винты до момента, равного 10 Нм.

Нагрейте поршень до температуры 60°С (положив в горячую воду). Воспользуйтесь подходящей оправкой, которую можно вставить во внутреннюю часть поршневого пальца.

Вдавите поршневой палец рукой в разогретый поршень и шатун.

При сборке поршней и шатунов нужно учесть следующее.

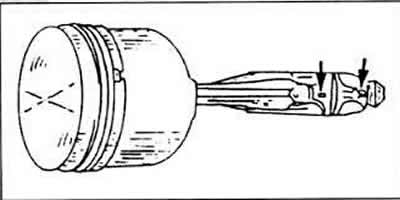

Стрелка на днище поршня (нарисованная или в новых поршнях выбитая) должна быть обращена к передней стороне двигателя.

Литые бугорки на шатуне и крышке подшипника должны быть обращены к ременному шкиву двигателя.

Обозначения номера цилиндра на шатуне и крышке подшипника должны совпадать.

Проверьте, чтобы после сборки поршень безупречно воздействовал на шатун, совершая возвратно-поступательное движение — стрелка.

С помощью щипцов для поршневых колец поочередно вставьте поршневые кольца в пазы. Можно перепутать оба уплотнительных кольца, поэтому, прежде чем установить их, присмотритесь к поперечным сечениям. Кроме того, оба уплотнительных кольца с одной стороны помечены словами «Тор» («Низ») или «Oben» («Вверх»); после надевания кольца эта надпись должна быть видна соответственно со стороны днища поршня.

Монтаж поршней и шатунов

Хорошо смажьте маслом отверстия цилиндров.

Все шатуны рассчитаны на соответствующие номера цилиндров. Литые бугорки на шатуне и крышке подшипника должны быть направлены к ременному шкиву коленчатого вала.

Стрелки на днище поршня должны быть обращены к передней стороне двигателя.

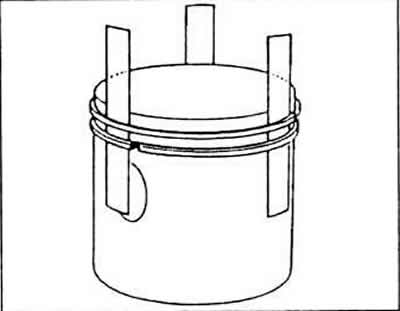

Равномерно распределите стыки поршневых колец по периметру поршня под углом 120° друг от друга.

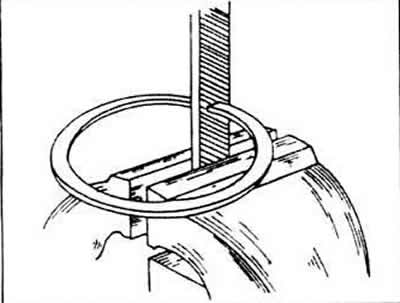

Поршневые кольца оберните пояском для закрепления поршневых колец и вдавите кольца в пазы. Проверьте, что они оптимально вжаты в пазы.

Чтобы не поцарапать отверстие, наденьте на шпильки шатуна короткие резиновые или пластиковые рукава.

Поворачивайте коленчатый вал до тех пор, пока две шатунные шейки не окажутся в мертвой точке.

Вставьте шатун сверху в отверстие. Для этого положите двигатель на бок, чтобы можно было направить шатун на опорную шейку, не поцарапав при этом отверстие или шатунный палец. Вкладыш шатунного подшипника уже должен находиться на шатуне, выступом в выемке.

Сдвигайте поршень, пока кольца поочередно не соскользнут в отверстие и ножка шатуна не сядет на шатунную шейку.

Второй вкладыш подшипника вставьте в крышку подшипника, хорошо смажьте маслом вкладыш, прижмите крышку к шпилькам шатуна и слегка постучите. Конечно, предварительно надо снова снять резиновые рукава. Непременно проследите за тем, чтобы оба литых установочных знака сошлись, поскольку в последний момент еще можно сделать ошибку.

Смажьте маcлом поверхности прилегания гаек к крышке шатунного подшипника.

Попеременно затяните гайки крышки шатунного подшипника до момента затяжки, равного 30 Нм, и из этого конечного положения поверните их еще на 90°, т.е. на четверть оборота.

После монтажа шатуна несколько раз поверните коленчатый вал. чтобы немедленно определить места защемления.

Еще раз проверьте маркировку всех шатунов и посмотрите также, повернуты ли поршня в нужном направлении.

С помощью толщиномера измерьте величину зазора между боковой поверхностью шатуна и упорной поверхностью коленчатого вала. Это — осевой зазор шатунных подшипников, его величина не должна превышать 0,37 мм.