Классификация подбивочно-выправочных машин

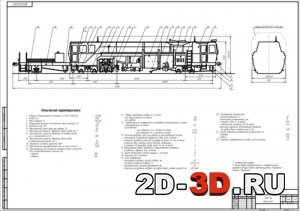

Машина ВПР-02, как и все машины этого класса, состоит из из базовой машины и соединенной с ней через сферический шарнирный узел полуприцепной платформы 1, размещающей на себе дополнительный топливный бак 2. Платформа в сцепленном с машиной состоянии опирается на рельсы колесной парой 23, а в расцепленном состоянии еще на опору 22. Она используется для транспортировки инструментов и запасных частей, а также позволяет увеличить измерительную базу системы КИС.

Экипажная часть машины состоит из рамы 4, опирающейся через тяговую 11 и бегунковую 20 двухосную ходовые тележки специальной конструкции с двухступенчатым рессорным подвешиванием. Тележка 11 имеет приводные колесные пары, а тележка 20 – выключаемый в рабочем режиме привод одной колесной пары. На раме размещены: дизельный агрегат 5 с силовой передачей 12 и объемным гидроприводом рабочих органов и механизмов передвижения в рабочем режиме, рабочие органы с измерительными системами, кабины управления, тормозная и рабочая пневмосистемы, системы сигнализации и радиосвязи.

В состав рабочих органов входят правые и левые подбивочные блоки 18 с уплотнителями балласта у торцов шпал 19, подъемно-рихтовочное устройство ПРУ 15, и балластные плуги 13. Последние очищают от балласта зону около рельс для подъемной работы ПРУ. Машина оснащена нивелировочной, рихтовочной и контрольной КИС положения пути. Измерения производят с помощью датчиков, установленных на тележках и устройствах 9, 16, 17, 21, 24, относительно базовых нивелировочных 6 и рихтовочных 14 тросов хорд. Измерительная длина пройденного пути во время работы производится мерными катками 10 с датчиком. Один оборот катка соответствует 1 метру пройденного пути.

При движении в транспортном состоянии машиной управляет машинист находящийся в задней кабине. При этом наблюдение за тем свободен ли путь, а также сигналами ведется из кабины оператора. Команды передаются машинисту по переговорному устройству.

В рабочем состоянии управление машиной может быть ручное, полуавтоматическое и автоматическое. Выправка пути производится одновременно с подбивкой по одному из трех способов: сглаживанием, по лазерному лучу, фиксированным точкам.

Рис. 3 Выправочно-подбивочно-рихтовочная машина ВПР-02.

1 — полуприцепная платформа; 2 — дополнительный топливный бак; 3, 7 — кабины машиниста и оператора; 4 — рама; 5 -дизельный силовой агрегат; 6 — тросы нивелировочной измерительной системы; 8 — автосцепки; 9, 16, 21, 24 — передняя, измерительная, контрольно — измерительная и задняя тележки КИС; 10 — мерный каток с датчиком пути; 11, 20 — тяговая и бегунковая тележки; 12 — силовая передача (трансмиссия); 13 – бал-ластный плуг; 14 — трос-хорда рихтовочной КИС; 15 — ПРУ; 17 – изме-рительное устройство нивелировочной системы; 18 — двухшпальные подбивочные блоки; 19 — уплотнители балласта у торцов шпал; 22 — опора платформы; 23 — колесная пара.

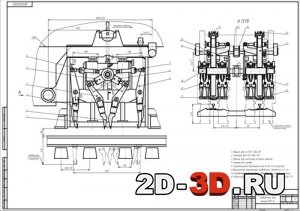

Для выполнения механических операций служат рабочие органы, включающие подбивочные блоки, ПРУ и уплотнители балласта у торцов шпал. Все рабочие органы могут работать одновременно.

Подбивочный блок (Рис.4) служит для уплотнения (подбивки) балласта под шпалами. На машине установлены два подбивочных блока с асинхронным обжатием балласта, обеспечивающее одновременную подбивку шпал под каждой рельсовой нитью с подачей балласта подбойками из шпального ящика под.

Благодаря асинхронному поджиму подбоек, при котором путь, пройденный подбойками при сжиме, обратно пропорционален плотности балласта перед подбойками, достигается более равномерное уплотнение балласта.

Подъемно-рихтовочное устройство (ПРУ). Это устройство (Рис. 4) служит для перемещения путевой решетки, при выполнения выправки пути в продольном профиле, по уровню и в плане в режиме автоматического управления по командам выправочных устройств и в ручном режиме.

Рис. 4 Подбивочный блок машины ВПР-02:

1 — станина (корпус); 2 — шарнирные узлы крепления рычагов подбоек на станине; 3, 5 — гидроцилиндры привода рычагов внутренних и наружных подбоек (привода подачи подбоек); 4,

Устройство состоит из двух подъемно-поворотных механизмов, расположенных над правой и левой рельсовыми нитями. Каждый механизм включает в себя кронштейн 6, который установлен на вертикальной направляющей 4, и может по ней перемещаться и вокруг ее поворачивается.

Направляющие закреплены через соответствующие кронштейны на раме 1 машины. На кронштейне 6 через серьгу 16 с вертикальной осью подвешен балансир 13. На балансире установлены передний 8 и задний 14 роликово-клещевые захваты с ребордчатыми роликами 9. захватывающими рельс под головку, и гидроцилиндрами 7, 15. поперечные усилия на рельсы, необходимые при сдвижке пути, например, во время рихтовки, передающегося через горизонтальные ребордчатые ролики 10.

Основные сведения о лакокрасочных материалах и их маркировке

Ремонтная покраска автомобиля — дело очень хлопотное. Несколько проще владельцу новой, но уже пострадавшей машины: не надо подбирать краску — этикетка на кузове укажет номер, название эмали, и владельцу или мастеру остается только купить именно такую. Чтобы покрасить несколько кузовных деталей, хва .

Расчёт количества стойл для выполнения ТО-2

Расчётное количество стойл для проведения ТО-2 на пункте технического обслуживания локомотивов (ПТОЛ): (1.4.1) где – норма продолжительности ТО-2; – количество электровозов, прибывающих на ПТОЛ за сутки; — фонд рабочего времени использования стойла за сутки при трёхсменной работе. Принимаем .

Выбор метода организации производства ТО и ТР на АТП

В настоящее время наиболее прогрессивным является метод с внедрением централизованного управления производством (ЦУП). Основными принципами этого метода являются: 1. Управление процессом ТО и ремонта, на АТП осуществляется при помощи ЦУП; 2. Каждый вид технического воздействия (ЕО, ТО-1, ТО-2, Д-1, .

Выправочно-подбивочно-рихтовочные машины ВПР-1200, ВПР-02 и их модификации

Машины предназначены для выполнения всех видов выправочно-подбивочных и рихтовочных работ при текущем содержании и всех видах ремонтов пути. Машины самоходные, циклического действия,работают в сцепе с платформой, которая увеличивает базу рихтовочного устройства. Путь обычно выправляют с подъёмкой 10-50 мм, что позволяет «утопить» [1, с. 458] большинство коротких неровностей. Для выправки длинных неровностей используют метод фиксированных точек с предварительным измерением отклонений продольного профиля по базовому рельсу, или по лазерному лучу (для ВПР-02 – только отклонения в плане).

Машина ВПР-1200 (производительность 900-1200 шпал/час), обеспечивает время непрерывной работы 3 ч (4 ч по паспорту). Оптимальное «окно» – 5 часов.

Машина ВПР-02 более современная, производительность её 1400 шпал/час, время непрерывной работы 6-8 ч. Точность положения пути после выправки:

— отклонения в продольном профиле, % не более 1;

— перекос пути, мм, не более 1;

— отклонение по уровню, мм ±2;

— геометрический коэффициент сглаживания 1:37.

Скорость рабочего прохода машины ВПР-02 – 0,6 – 0,65 км/ч, максимальное заглубление подбоек 14-16 см от подошвы шпал. Машины не применяются при эпюре менее 1600 шп/км, перекошенных или сдвинутых относительно эпюрного положения шпалах.

Основные рабочие органы – подбивочные блоки (9, рис. 14), которые уплотняют балласт под шпалами. Подбивочные блоки имеют три основных механизма – вибрации, сведения-разведения подбоек и вертикального перемещения [1, с. 445-451]. По каждой рельсовой нити размещено по одному подбивочному блоку. В каждом блоке 16 подбоек, расположенных рядами по 4 подбойки. Это обеспечивает уплотнение балласта за один цикл под двумя рядом лежащими шпалами. Дополнительный рабочий орган – уплотнитель балласта, предназначен для уплотнения балласта у торцов шпал. Это позволяет заполнить балластом пустоты, образующиеся при рихтовке пути, предотвратить боковое выпирание балласта из-под торцов шпал [1, с. 451]. Уплотнитель состоит из виброплиты и устройства её подъёма-опускания.

Выправочные устройства машины предназначены для выправки пути в продольном профиле, по уровню и в плане. С их помощью измеряются отклонения в положении пути, формируется сигнал на управление механизмами подъёмки и сдвижки рельсо-шпальной решётки, контролируется и записывается положение пути.

Рис. 14. Выправочно-подбивочно-рихтовочная машина ВПР-02: 1 – рама; 2 – платформа полуприцепная; 3, 6 – кабина; 4, 7 – тяговая и бегунковая тележки; 5 – подъёмно-рихтовочное устройство; 8 — подбивочный блок; 9 – уплотнитель балласта; 10 – топливный бак; 11 – силовая установка; 12 – контрольно-измерительные тележки.

Рис. 15. ВПР-1200: 1 – прицепная платформа; 2, 7 – кабины; 3 – рама; 4 – нивелировочные тросы; 5 – гидробак; 6 – силовая установка; 8 – автосцепки; 9, 18, 23, 24, 26 – тележки КИС; 10 – рычаг; 11 – штанги нивелировочных устройств; 12 – датчик пути; 13, 22 – тяговая и бегунковая тележки; 14 – силовая передача (трансмиссия); 15, 25 – трос-хорды КИС; 16 – насосная станция; 17 – ПРУ; 19 – уплотнители балласта; 20 – измерительное устройство нивелировочной КИС; 21 – подбивочные блоки.

Выправочно-подбивочно-рихтовочная машина ВПР-02

Выправочно-подбивочно-рихтовочная машина ВПР предназначена для выправки пути в продольном профиле по уровню и в плане, уплотнения балласта под шпалами и у торцов шпал при всех видах ремонта и текущем содержании железнодорожного пути. Машина ВПР предназначена для работы на верхнем строении пути с рельсами типов до Р-65 включительно, с деревянными и железобетонными шпалами, на всех видах балласта.

Техническая характеристика

Производительность, шпал/ч до 1400

Мощность дизеля, кВт 220

Сила подъемки, кН 250

Сила рихтовки, кН 170

Высота подъемки и сдвижки пути, мм до 100

Транспортная скорость самоходом, км/ч 80

Максимальные величины выправки пути, мм: Подъемка — 100 Сдвижка — 100

Состав: ВО

Софт: Компас v12

Дата: 2012-05-24

Просмотры: 10 702

181

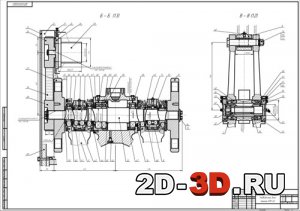

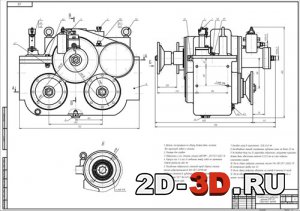

Модернизация путевой машины ВПР-02

Список чертежей: ВПР-02 (общий вид), подбивочный блок машины впр-02, раздаточный редуктор машины ВПР-02 (сборочный чертеж), спецификации.

Целью данного дипломного проекта является модернизация манипуляционной системы подбивочного блока уже существующей выправочно – подбивочно – рихтовочной машины цикличного действия ВПР – 02. Машина предназначена для выправки пути в продольном профиле, по уровню и в плане, уплотнения балласта под шпалами и у торцов шпал при строительстве, всех видах ремонта и текущем содержании железнодорожного пути.

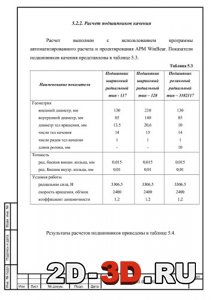

С целью повышения производительности машины в дипломном проекте модернизируется привод подбивочного вала за счет установки дизеля большей мощности, усовершенствованного раздаточного редуктора, гидроаппаратуры. Все это осуществляется с целью увеличения выходной мощности и частоты вращения эксцентрикового вала, и, следовательно, частоты колебаний концов подбоек. Произведены необходимые расчеты конструкции, гидравлического привода.

В дипломном проекте произведен расчет динамических процессов гидравлического привода эксцентрикового вала подбивочного блока.

В разделе организации работ рассмотрены планово-предупредительные работы текущего содержания пути, выполняемые комплексами машин с применением машины ВПР-02М.

В качестве технологической части дипломного проекта разработан маршрутный технологический процесс сборки раздаточного редуктора, рассчитано нормативное время сборки.

В разделе по безопасности жизнедеятельности рассчитано защитное заземление электроустановки, а также рассмотрены вопросы пожарной защиты.

Расчеты в экономической части показали, что разрабатываемый вариант выправочно-подбивочно-рихтовочной машины более эффективен, чем базовый вариант – машины ВПР-02.

Техническая характеристика:

1. Габарит в транспортном положении по ГОСТ 9238-83 02-ВМ

2. Колея, мм 1520

3. Масса машины, т 56 3%

4. Допустимая нагрузка от колесной пары на рельсы, кН 225

5. Диаметр колес, мм 710

6. Максимальный уклон пути при работе, % 20

7. Максимальная скорость движения своим ходом, км/ч 80

8. Максимальная скорость движения в составе поезда или с локомотивом, км/ч 100

9. Максимальная скорость движения своим ходом в измерительном режиме, км/ч 10

10. Мощность силового агрегата, кВт 265

11. Максимальная производительность на пути, шпал/ч 1400

12. Максимальный ход механизма смещения пути с рельсами Р65 и железобетонными шпалами, мм:

— подъема 100

— сдвижки 100

13. Радиус проходимых кривых, м, не менее:

— при транспортном положении 80

— при работе 150

14. Геометрический коэффициент сглаживания измерительных систем

— нивелировочной, не менее 1:3,7

рихтовочной:

* при измерении по 4 точкам, не менее 1:6,11

* при измерении по 3 точкам, не менее 1:3,25

15. Точность выправки пути при работе по фиксированным точкам:

— отклонение в продольном профиле на базе 2,5м, не более 1

— разность положения рельсов по уровню на длине 1 м, мм, не более 1

— разность двух смежных стрел прогиба, замеренных в середине 20 метровой хорды через 5м, мм, не более 2

16. Максимальное время перевода из транспортного положения в рабочее и обратно, мин, не более 5

17. Время непрерывной работы машины, ч, не менее 8

18. Персонал, чел., не менее 2

19. Блок подбивочный:

— амплитуда колебаний концов подбоек, мм 6,5

— частота колебаний подбоек, Гц 40 (+5-2)

— эксцентричное смещение вибровалов, мм 2,5

— величина заглубления подбоек от уровня верха головок рельсов, мм 420-440

20. Уплотнители торцов шпал:

— частота вибрации, Гц 32

— количество уплотнителей, шт 2

— площадь плиты, м, не менее 0,40

— статическое прижатие, кН, не менее 6,6

— величина опускания уплотнителей балласта от уровня верха головки рельса, мм 250

21. Усилия подъемно-рихтовочного устройства, кН:

— подъема 250

— сдвига 170

22. Скорость измерительной поездки, км/ч, не менее 10