Виброакустика в приложении к диагностике ДВС

Очень часто механические неисправности ДВС сопровождаются повышенной шумностью и стуками. Возникший стук сигнализирует о неисправности, которая в ближайшем будущем может привести к аварийным разрушениям какого-либо агрегата или механизма. В практической диагностике эти неисправности диагностируются опытным человеком на слух. В качестве вспомогательного инструмента может быть использован стетоскоп. Автомобиль можно поднять на подъемнике и послушать возникший звук снизу. В штатных диагностических программах акустическая диагностика отсутствует.

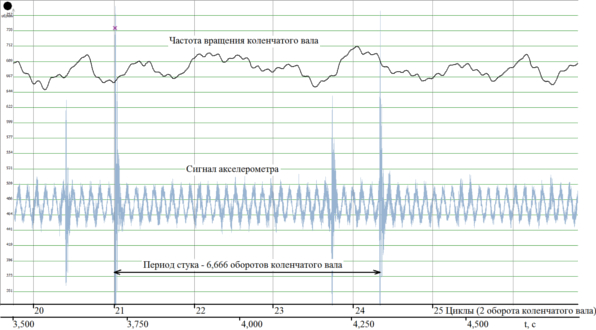

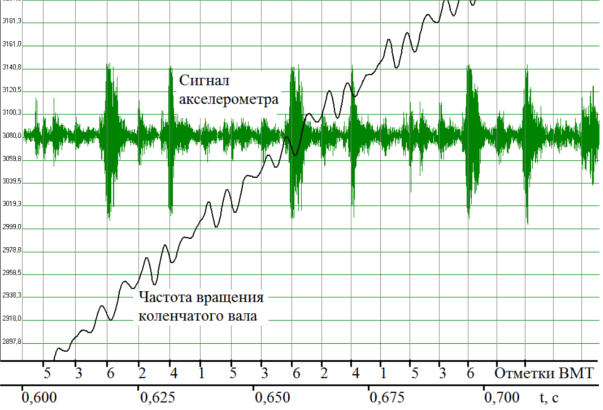

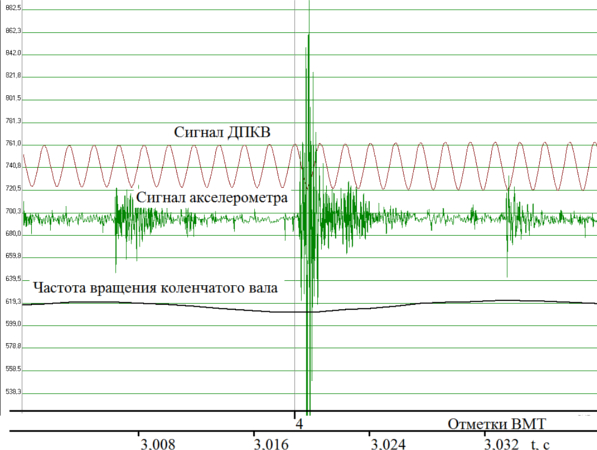

Если шум регистрируется и обрабатывается соответствующими приборами, обычно рассматривается его амплитудно-частотный спектр. При этом происходит осреднение по времени действия. Но для диагностики наибольший интерес представляет сопоставление стука или вибрации и процессов, происходящих в двигателе. При наличии компьютера, АЦП, акселерометров для получения картины шумов и стуков в двигателе требуется совсем немного усилий. Основная сложность состоит в правильной интерпретации получаемой информации. Человек, имеющий практический опыт, без труда может правильно интерпретировать звук и отличить стук в приводе клапанов от стука в нижней головке шатуна, но привязать этот стук к конкретному клапану или шатуну весьма проблематично. При восприятии зарегистрированного сигнала акселерометра, человеку легко сопоставить его с рабочими процессами, происходящими в двигателе, но интерпретировать сам сигнал без соответствующей обработки практически невозможно. На рисунке представлен фрагмент работы ДВС сопровождающийся двойным периодическим стуком, причем период стука явно больше периода работы двигателя. При увеличении частоты вращения пропорционально сокращался период между ударами.

По представленным осциллограммам легко определить период следования стуков – 6,6 оборотов коленчатого вала. Отношение числа звеньев моторной цепи к числу зубьев шестерни привода распределительных валов составляет 140/21 = 6,666. Соответственно, стук происходит от контакта разрушающихся звеньев моторной цепи с шестерней привода. После разборки двигателя это подтвердилось.

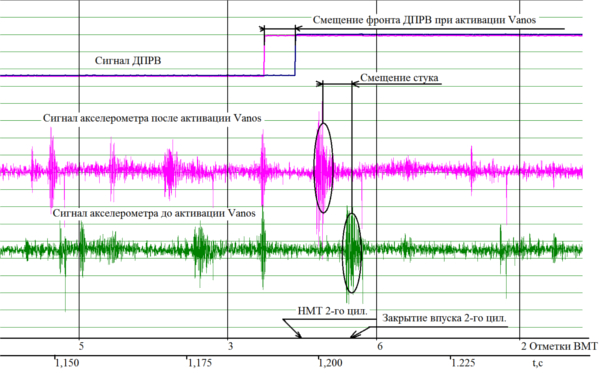

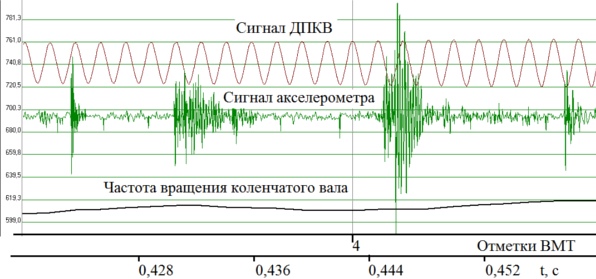

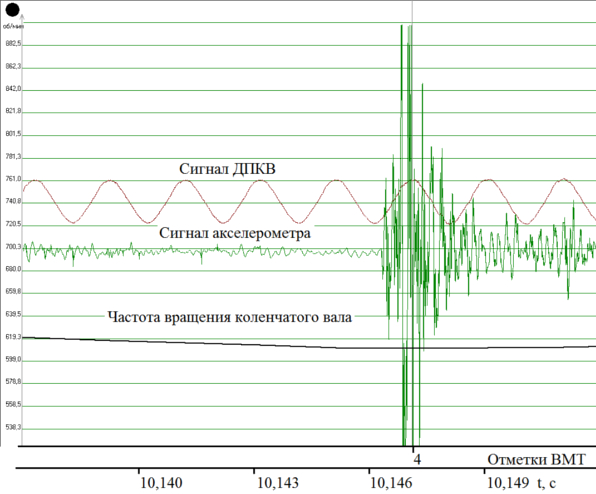

На следующем рисунке представлены два совмещенных фрагмента работы двигателя М50tu, содержащие стук. При анализе первого фрагмента, можно отметить, что наиболее мощный всплеск сигнала акселерометра, отражающий стук, совпадает с моментом закрытия впускных клапанов во втором цилиндре. Чтобы подтвердить предположение, что стук вызван посадкой в седло впускных клапанов был активирован исполнительный узел Vanos. Оба зарегистрированные фрагмента выведены на экран так, что совпадают соответствующие ВМТ программа Visual может масштабировать – растягивать или сжимать один фрагмент относительно другого. Это облегчает анализ процессов, привязанных к углу поворота коленчатого вала. При активации Vanos участок сигнала акселерометра, соответствующий стуку, сместился на угол поворота распределительного вала. Из этого можно сделать вывод, что стук действительно вызван посадкой в седло впускных клапанов второго цилиндра. При разборке двигателя был обнаружен незначительный загиб впускных клапанов. Их посадка в седло происходила с перекосом, что и вызывало стук.

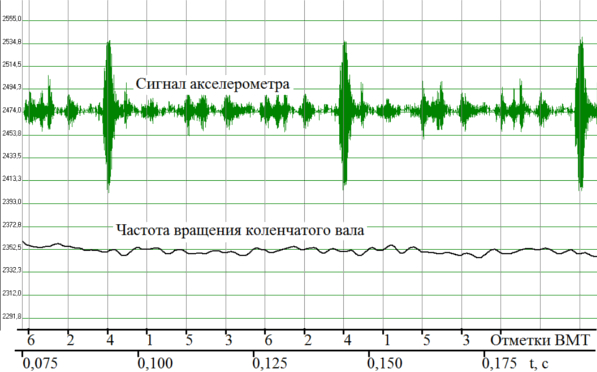

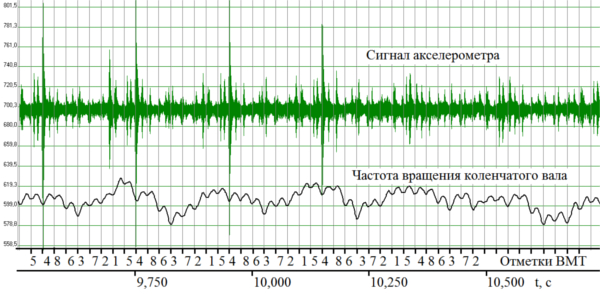

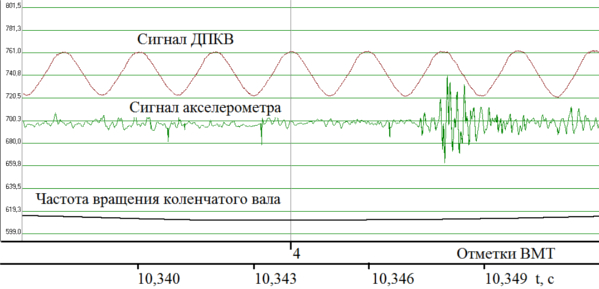

На следующем рисунке представлен фрагмент работы двигателя с частотой вращения коленчатого вала около 2000 мин-1. Сигнал акселерометра указывает, что стук в двигателе прослушивается в тот момент, когда начинается рабочий такт в 4-м цилиндре.

Известно, что повышенный зазор (более 0,15 мм) в шатунном подшипнике начинает издавать стук при умеренной нагрузке в диапазоне частоты вращения от 1000 до 4000 мин-1. На следующем рисунке представлен вышеописанный режим – плавное увеличение частоты вращения.

Объясняется это тем, что на подходе к ВМТ поршень с шатуном под действием инерционных сил, преодолевая давление сжимаемой ТВС, действует на коленчатый вал «снизу», как бы тянет его вверх. После воспламенения газовая сила преодолевает инерционную и поршень начинает давить на коленчатый вал «сверху». Как раз эту перекладку мы и слышим как шатунный стук, при увеличенном зазоре между нижней головкой шатуна и шатунной шейкой. К стуку в начале рабочего такта в 4-м цилиндре добавился мощный стук в начале рабочего такта в 6-м цилиндре. При последующей разборке двигателя обнаружен проворот шатунных вкладышей в шатунах 4-го и 6-го цилиндров.

На следующей серии рисунков представлена регистрация при помощи акселерометра клапанного стука, возникающего при неисправности гидравлического толкателя. Основной стук, который мы слышим, это звук посадки клапана в седло. Профиль кулачка распределительного вала выполнен таким образом, чтобы клапан к моменту посадки в седло практически полностью останавливался. Если гидротолкатель не может компенсировать зазор, то и открытие и закрытие клапана происходит с ударом. И клапанный стук – это удар не остановившегося клапана о седло. Для этого стука характерна непостоянность: стук постепенно усиливается, затем резко исчезает. На первом рисунке несколько рабочих циклов с всплесками амплитуды сигнала акселерометра в окрестности ВМТ четвертого цилиндра, затем стук пропадает.

При анализе рисунка можно предположить, что стучит один из выпускных клапанов 7-го цилиндра – когда в 4 цилиндре начинается рабочий ход, в 7 цилиндре заканчивается выпуск и начинается впуск. Затем стук резко прекращается: компенсатор распрямился – выбрал зазор между цилиндрической частью кулачка и стержнем клапана. Учитывая особенности процессов, происходящих в ДВС, на одном рисунке невозможно продемонстрировать весь процесс развития стука.

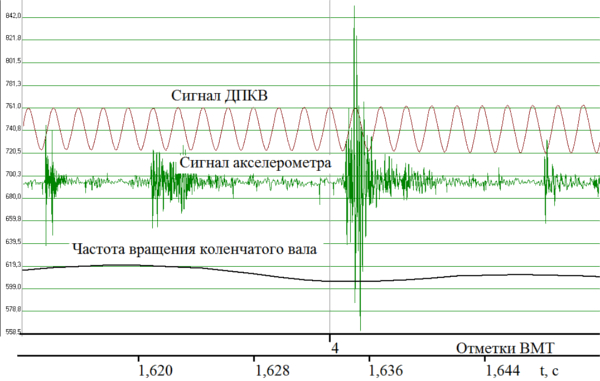

На следующем рисунке с более высоким разрешением представлен сигнал акселерометра в окрестности ВМТ 4 цилиндра. Известно, что выпускные клапана закрываются после прохождения поршнем ВМТ такта выпуска через 5 — 20 градусов ПКВ. На данном рисунке начало всплеска сигнала акселерометра соответствует 8° после ВМТ. Из этого можно сделать вывод, что один из выпускных клапанов в 7 цилиндре из-за просевшего гидравлического толкателя преждевременно садится в седло, его скорость при этом слишком большая, что и вызывает стук.

На следующем рисунке этот клапан садится в седло еще раньше, приблизительно через 4° после ВМТ и с еще большей скоростью. По шкале времени видно, что между этим и предыдущим фрагментом прошло 1,2 секунды, за это время прошло 6 циклов и при каждом открытии клапанов, подклинивающий гидравлический толкатель все больше сжимался.

Следующий фрагмент зарегистрирован еще через 1,4 секунды. Стучащий клапан закрывается приблизительно через один градус после ВМТ и с еще большей скоростью.

За последующие 7 секунд гидравлический толкатель еще сильнее сжался, и выпускной клапан в 7 цилиндре стал закрываться более чем за 2 градуса до ВМТ. Интенсивность сигнала акселерометра еще возросла, стук усилился.

А уже в следующем цикле, в момент посадки в седло выпускных клапанов 7 цилиндра стука нет. Подклинивающий гидравлический толкатель распрямился и выбрал зазор в приводе клапана. Этот процесс, очень часто, идет ступенчато. С каждым циклом неисправный гидравлический толкатель уменьшает свой размер, стук при этом становится все сильнее и смещается в раннюю сторону. Затем пружина все-таки гидравлический толкатель распрямляет и стук исчезает. При этом в двигатели может быть не один, а несколько неисправных гидравлических толкателей.

Часто подобная неисправность гидравлических толкателей проявляется сразу после запуска. При остановке двигателя какие-то клапана оказываются приоткрытыми. Статическое действие клапанных пружин сжимает гидравлические толкатели. При последующей прокрутке, когда кулачки распределительного вала разгружают бывшие открытыми клапана, сжатые гидравлические толкатели под действием внутренних пружин должны распрямиться. Если это не происходит, то после запуска прослушивается характерный стук, про который говорят «стучат компенсаторы».

к.т.н. А.В. Александров, к.т.н. И.А. Долгов

| Научные изыскания |

В статье «Мобильный комплекс для регистрации и обработки параметров работы автомобильного двигателя», опубликованной в No 2 за 2017 год [1], сообщалось о разработке в лаборатории двигателей МАДИ датчиков для индицирования ДВС и о порядке обработки индикаторных диаграмм.

И.А. Долгов, к.т.н. / А.В. Александров, к.т.н., ст. преп. Московский автомобильно-дорожный государственный технический университет (МАДИ)

В статье рассматриваются проблемы индицирования автомобильного двигателя в движении и программно-аппаратный мобильный диагностический комплекс, позволяющий это осуществлять. Анализируются задачи, для решения которых актуально индицирование автомобиля в движении.

В предыдущей статье – «Актуальность индицирования ДВС» №5/2016 – сообщалось, что наше подразделение ведет работы по созданию комплекса для регистрации и обработки параметров работы ДВС. Так как процесс сгорания представляет особенный интерес, в состав комплекса должны входить датчики для индицирования, их разработкой мы сейчас также занимаемся. При подготовке к изданию первой статьи, высказывались пожелания поподробнее рассказать об оборудовании, которое использовалось для получения материала и его работе.

Индицирование – измерение давления газов в цилиндрах двигателя в процессе его работы – основной метод контроля протекания сгорания в двигателе. С развитием технических средств развивались и методы индицирования.

Вибродиагностика дефектов поршневых машин

| 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 |  |

К диагностируемым в процессе эксплуатации крупным агрегатам с узлами возвратно-поступательного действия следует отнести, прежде всего, поршневые компрессоры и двигатели внутреннего сгорания. В разделе настоящего обзора, посвященном общим вопросам вибродиагностики агрегатов с узлами вращения, отмечалось, что наличие в агрегате возвратно-поступательных узлов ограничивает те ее возможности, которые дает обнаружение по высокочастотной вибрации микроударов в узлах трения. Причина – рабочие ударные нагрузки в узлах возвратно-поступательного действия, маскирующие реакцию вибрации на микроудары. Следствие – переход на диагностирование по вибрации развитых дефектов с анализом формы сигналов путем осциллографирования составляющих сигнала вибрации, возбуждаемой цилиндропоршневой группой, клапанами и инжекторами.

Естественно, что некоторые из общих вибрационных признаков состояния вращающегося оборудования, получаемые при спектральном анализе вибрации, сохраняют свою эффективность и в диагностике агрегатов с возвратно-поступательными узлами.

Вибродиагностика поршневых машин с количеством цилиндров более одного, как правило, включает в себя решение трех задач разного уровня:

- диагностика неидентичности рабочих процессов в разных цилиндрах,

- диагностика дефектного узла,

- диагностика дефекта в конкретном узле.

Для решения первой задачи используется особенность функционирования многоцилиндровых машин, крутящий момент которых формируется из сдвинутых во времени импульсных моментов каждого цилиндра. Соответственно, при изменении величины момента одного из цилиндров относительно других, на коленчатый вал и корпус машины начинает действовать пульсирующий момент, увеличивающий ее тангенциальную (поворотную) вибрацию. При двухтактной работе цилиндра эта частота совпадает, а при четырехтактной она оказывается в два раза ниже частоты вращения коленчатого вала.

Цилиндры поршневых нагнетателей обычно работают по двухтактной схеме, и обнаружить рост тангенциальной вибрации на частоте вращения просто лишь при креплении нагнетателя к фундаменту на упругих опорах, когда радиальная и поворотная вибрация машин на частоте вращения хорошо разделяется. В двигателях внутреннего сгорания чаще используется четырехтактная схема, при которой источником вибрации двигателя на половине частоты вращения, могут быть только нарушениях в работе одного из цилиндров. Поэтому эффективный мониторинг состояния двигателей сгорания и при упругом, и при жестком креплении двигателя реализуется простейшими виброанализаторами, способными измерять спектр вибрации и определять ее величину на частоте вращения коленчатого вала и на ее субгармонике (половине частоты вращения). Необходимо только количественно задать порог на уровень вибрации с частотой в половину оборотной или на ее отношение к уровню оборотной вибрации для конкретной частоты вращения двигателя. Порог опасности может составлять около 5% (по вибоускорению).

Решить вторую задачу – определения дефектного цилиндра можно путем сравнения широкополосных спектров вибрации цилиндров, измеряя их, например, в одних и тех же точках на крышках разных цилиндров. Если причина в работе клапанов — изменения в их работе можно обнаружить, сравнивая с эталоном по группе одинаковых машин широкополосные спектры вибрации опор вращения коленчатых валов. Контролировать состояние турбин высокого давления можно по широкополосным спектрам вибрации их опор вращения.

Первые две задачи – это задачи выявления дефектной машины и, предварительно, дефектного узла, необходимые для принятия решения о проведении работ по дефектации, а далее – по наладке или ремонту.

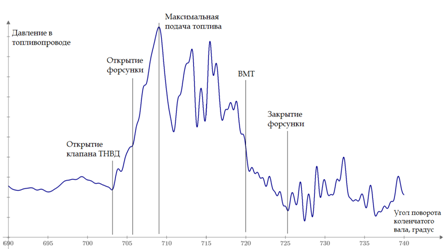

Диагностика, требуемая для наладки двигателей внутреннего сгорания – клапанов и топливной аппаратуры – более сложная и требует совместного анализа формы рабочих процессов и импульсной вибрации. Из рабочих процессов – это их индикаторная диаграмма, из вибрационных – импульсная вибрация крышек цилиндров и топливных трубок. Типичный сигнал импульсной вибрации с объемного датчика вибрации топливной трубки дизеля приведен на рис.15.12, на котором (в угловых координатах) показаны ключевые моменты функционирования топливной системы.

Рис.15.12 Объемные колебания топливопровода одного из цилиндров дизеля в угловых координатах вала.

Следующий и более сложный вопрос – диагностика износа механических элементов цилиндропоршневой группы — колец, подшипников коленчатого вала, кривошипно-шатунных узлов. В многоцилиндровых поршневых нагнетателях, где работа клапанов определяется давлением в цилиндре, интегральную оценку износа каждого цилиндра можно производить по временным задержкам срабатывания клапанов в разных цилиндрах. При этом дефектный клапан, если таковой есть, выделяется по форме импульсной вибрации, регистрируемой при его открывании и закрывании, а также по интервалу между моментами открытия и закрытия.

В дизеле клапанный механизм жестко связан с распределительными валами, угол срабатывания клапанов зависит от состояния (износа) собственно клапанов и распределительного вала и практически не зависит от износа подшипников коленчатого вала и шатунно-кривошипного механизма. Поэтому оценку их износа пытаются проводить по форме и сдвигу во времени ударного импульса, возникающего при реверсе поршня перед подачей топлива в цилиндр.