Устройство машин для бурения грунтов

Буровые машины в строительстве применяют для образования отверстий в грунте, называемых шпурами при диаметре до 80 мм, скважинами при диаметре 250— 300 мм и ямами при диаметре до 2 м. В горном деле в шпуры и скважины закладывают взрывчатые вещества при разрыхлении мерзлых и скальных грунтов. В строительстве шпуры служат в качестве технологических отверстий в бетоне, а скважины — для установки свай, опор дорожных знаков, опор энергомагистралей и линий связи. Ямы больших диаметров предназначены для установки мачт линий электропередач или для установки блоков колодезных облицовок.

Глубина шпуров не превышает 6—8 м, скважин 25— 30 м и ям 4—6 м.

Скважины, образуемые для нужд нефтедобывающей промышленности, имеют глубину 3—5 км, а для геологоразведочных работ — до 11 км. Буровые работы в основном производят механическим способом. В горной промышленности на твердых породах применяют также термический способ бурения. Механическое бурение производится’буровыми станками ударно-канатного, ударно-вращательного и вращательного действия, а также бурильными молотками-перфораторами.

Рекламные предложения на основе ваших интересов:

Станок ударно-канатного бурения (рис. 1,а) производит бурение посредством долота, закрепленного в ударной штанге, которая связана с канатным замком. Подъемный канат, огибая верхний блок мачты, балансирный ролик и направляющий блок, навивается на барабан лебедки. При включении барабана рабочий инструмент поднимается из скважины, а в процессе работы постепенно опускается, преодолевая силу затяжки тормоза. Балансирный ролик посредством балансира и шатуна фиксируется в определенном положении. При вращении кривошипа балансирный ролик совершает качательное движение. При движении балансирного ролика вниз долото со штангой поднимается вверх, а при подъеме — штанга падает вниз и внедряет долото в грунт. В процессе работы долото совершает поворотные движения благодаря свойству стального каната раскручиваться под нагрузкой-и скручиваться после снятия нагрузки. Этот эффект каната позволяет долоту наносить удары по грунту со смещением на некоторый угол, что улучшает процесс работы. Грунт из Скважины периодически удаляется желонкой, представляющей собой трубу с обратным клапаном в нижней части. Вследствие низкой производительности станки ударно-канатного бурения применяются редко.

Рис. 1. Станки для буровых работ

а — ударно-канатного действия; б — ударно-вращательного действия

Станок ударно-вращательного действия (см. рис. 1, б) сочетает в себе механизмы, позволяющие рабочему Инструменту одновременно выполнять два движения — ударное и вращательное. Вращательное движение передается от электродвигателя, а ударное — от пневмоударника. Станок предназначен для бурения скважин диаметром 100—105 мм и глубиной до 30 м. В этом станке электродвигатель, пневмоударник, буровые штанги, а также пусковая аппаратура, состоящая из магнитного пускателя и воздушного крана, смонтированы на станине. Станину изготовляют из двух параллельных труб диаметром 50 мм, жестко скрепленных между собой. В нижней части станины расположены регулировочные винты, обеспечивающие установку станка в вертикальной плоскости, а в верхней — укреплен блок ручной лебедки, посредством которой по трубам передвигаются салазки с механизмом вращения. Устойчивое состояние станка обеспечивается противовесом, а правильное направление ударника — хомутом. Электродвигатель вместе с планетарным редуктором обеспечивают частоту вращения ударника в пределах 22—25 об/мин. Электроэнергия к двигателю подается по кабелю; сжатый воздух к пневмоударнику поступает по буровым штангам через сальник, к которому присоединяется гибкий шланг 6 от воздухопровода. Пыль из скважины отводится по стальной трубе обеспыливателя и гофрированной трубе. На выходе пыль увлекается водяной струей и в виде пульпы направляется в водо» сточную канаву.

Ударно-поворотный принцип работы буровых станков используется также в бурильных молотках-перфораторах. Механизм молотка представляет собой цилиндр, внутри которого под действием сжатого воздуха совершает возвратно-поступательное движение поршень со штоком-ударником. При рабочем ходе вниз поршень со штоком наносят удар по рабочему инструменту, а при обратном (холостом) ходе поршень и бур поворачиваются на угол около 20°, что улучшает процесс разрушения породы.

В машинах вращательного действия буровой инструмент разрушает породу в скважине, непрерывно вращаясь с определенным осевым усилием и подачей на забой. Рабочий инструмент этих машин выполнен в виде спиральных сверл, резцов, трехшарошечных долот и т. п. Производительность станков вращательного бурения выше в 2—3 раза по сравнению со станками ударно-поворотного действия и в 5—6 раз по сравнению со станками ударно-канатного бурения. Для нужд строительства широко используются мобильные бурильно-крановые машины, смонтированные на шасси грузовых автомобилей или тракторов,

Бурильная машина, смонтированная на шасси грузового автомобиля, состоит из рабочего оборудования, системы привода и управления. Рабочим органом машины является бур, состоящий из штанги на нижнем конце которой укреплены две или более копающие лопасти с рыхлящим наконечником. Режущие кромки лопастей и наконечника наплавлены износостойкими сплавами. Во время работы одновременно с вращением штанга совершает осевое движение вниз с помощью гидроцилиндра. При подъеме штанги вверх разрыхленный грунт разбрасывается лопастями в стороны. За 3—5 приемов выкапывается яма глубиной 1,5— 1,8 м. Для копания ям различных диаметров машина снабжена сменными копающими лопастями. Движение на штангу от коробки отбора мощности передается посредством карданного вала, промежуточной передачи и редуктора вращения штанги. Управление машиной оператор производит от сиденья посредством рычагов. При передвижках с объекта на объект бур устанавливается в транспортное положение. На машине, кроме основного, имеется вспомогательное крановое оборудование, смонтированное на грузоподъемной мачте с приводом от подъемной лебедки. С помощью кранового оборудования опоры мачт или линий электропередачи устанавливаются в пробуренные скважины.

Кинематическая схема привода рабочего органа мобильной бурильно-крановой машины, смонтированной на базе автомобиля КрАЗ-257, показана на рис. 123,6. В отличие от других рабочее оборудование этой машины установлено на поворотном круге, обеспечивающим вращение на угол 90° в каждую сторону. Круг поворачивается с помощью цепи и двух гидроцилиндров. Подъем и опускание штанги и крюка осуществляются с помощью отдельных канатов 12 двухбарабанной лебедки. Оборудование данной установки позволяет бурить скважины в мерзлом грунте на глубину до 8 м. Штанга с .рабочим инструментом и наконечником вращается от редуктора коробки отбора мощности. На верху штанги имеется вертлюг, обеспечивающий вращательные движения штанги при осевой подаче на грунт. Над редуктором вращения размещен гидропатрон зажима и рабочей подачи штанги. При подаче жидкости в поршневую полость гидроцилиндра шток, выдергиваясь из цилиндра, прижимает к штанге четыре кулачка и создает дополнительное усилие на штангу. При подаче жидкости в штоковую полость кулачки освобождают штангу.

Рис. 2. Бурильно-крановые машины

а — рабочее оборудование на базе грузового автомобиля; б — кинематическая схема привода рабочего оборудования на базе КрАЗ-257

Рис. 3. Станок термического бурения:

а — принципиальная схема; б — конструкция горелки

При бурении зажатая в гидропатроне вращающаяся штанга подается вниз двумя гидроцилиндрами на всю длину их штоков. Затем гидропатрон освобождается от зажима штанги и штоки гидроцилиндров перемещаются вверх в следующую позицию; операция зажима и подачи штанги вниз повторяется.

Станки термического бурения представляют собой самоходные гусеничные установки, рабочим органом которых являются огнеструйные горелки. Установка состоит из горелки, вентилятора, системы питания и подъемной лебедки, обеспечивающей опускание горелки канатом по мере разработки скважины. В процессе работы термобур вращается в муфте с частотой вращения от 2 до 30 об/мин. Термический способ бурения основан на том, что при высокой температуре горные породы разрушаются. В горелку по гибкому шлангу одновременно подается топливо (керосин, бензин) из сосуда, кислород из баллона и вода из бака.

Топливо распыляется форсункой и сгорает в камере сгорания в чистом кислороде, при этом температура повышается до 3500 °С, а давление до 0,8—1 МПа (8—10 кгс/см2). Образовавшиеся в результате сгорания газы вырываются из отверстий сопла со скоростью 1800—2000 м/с и ударяются в забой, разрушая грунт. Температура на поверхности грунта достигает 1500—1800 °С. Вода, подаваемая в рубашку для охлаждения горелки, через радиальные отверстия выходит в скважину и испаряется. Образующаяся парогазовая смесь со скоростью 20—30 м/с выходит из скважины и выносит вместе с собой разрушенную породу. Частицы грунта отводятся от скважины направленным потоком воздуха, создаваемого вентилятором. Такие установки применяются для бурения скважин глубиной 15—20 м, диаметром 0,25—0,3 м. Скорость проходки скважин в твердых грунтах не превышает 2—11 м/ч.

В транспортном стоительстве буровые машины применяются при устройстве артезианских скважин водоснабжения, добыче каменных материалов в карьерах, сооружении железнодорожного пути и выполнении других работ. Преимущественно используются машины с механическим воздействием на разрушаемую горную породу — вращательного, ударно-вращательного и ударно-канатного действия.

Машины и оборудование для буровых работ

СВАЙНЫХ РАБОТ.

Тема 15. МАШИНЫ И ОБОРУДОВАНИЕ ДЛЯ БУРОВЫХ И

Бурение — это процесс образования цилиндрических полостей в грунте, бетоне, кирпиче вследствие разрушения породы и ее извлечения из полости.

Как конструкция рабочего органа, так и метод удаления шлама в значительной мере определяется способом бурения.

Различают:

— механический, относят вращательное, ударное и виброударное бурение ;

— физический способы бурения, термическое и гидравлическое. .

Вращательное бурение основано на разрушении породы путем ее резания и истирания резцом рабочего органа (бура), имеющего одновременно вращательное и поступательное движение вдоль оси скважины. Скважины можно бурить в разных направлениях — вертикальном, горизонтальном и наклонном, что является достоинством способа. Он характеризуется и высокой пронзительностью, так как процесс бурения происходит непрерывно.

Ударное бурение осуществляется подъемом и опусканием тяжелого инструмента — бурового долота, которое, нанося удары по разрабатываемой породе, разрушает ее. После каждого удара долото поворачивается на некоторый угол относительно своей оси, и новые удары постепенно разрушают породу по всему сечению скважины, придавая ей круглую форму. Твердые породы при таком способе бурения раскалываются и дробятся, а мягкие — режутся и сминаются. Использование удара позволяет создавать большие нагрузки в зоне контакта долота и породы, что способствует разрушению пород различной прочности. Однако при бурении пород ниже средней прочности ударное бурение уступает вращательному. Ударное бурение целесообразно применять для пород выше средней прочности (σсж > 150 МПа).

Виброударное бурение сочетает ударный и вращательный способы бурения. Порода разрушается вращающимся рабочим органом, одновременно совершающим частые колебания вдоль своей вертикальной оси, чем достигается повышение скорости бурения. Как и ударное, виброударное бурение применяется при разработке прочных пород или при производстве работ в зимнее время.

Термическое бурение осуществляется огнеструйными горелками и высокотемпературными газовыми струями, воздействующими со сверхзвуковой скоростью на разрабатываемую породу. Порода при нагревании расширяется и, в результате возникновения напряжений, растрескивается и разрушается. Этот способ применяется при разработке прочных пород с высокими абразивными свойствами.

Гидравлическое бурение основано на использовании энергии жидкости (воды), подаваемой в забой под давлением. Этот способ используется для бурения скважин в песчаных и глинистых грунтах. При бурении скальных пород данным способом используется энергия тонкой струи воды диаметром (0,8. 1,0 мм), имеющей сверхзвуковую скорость при давлении около 200 МПа.

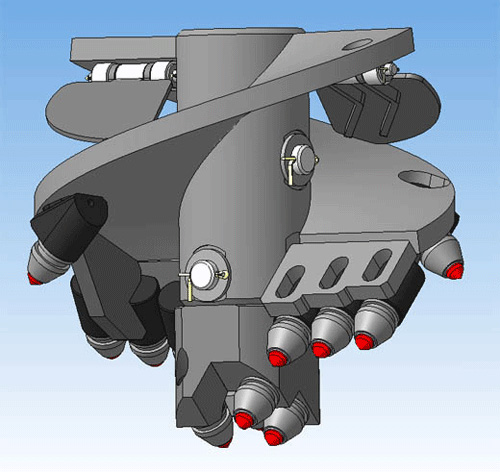

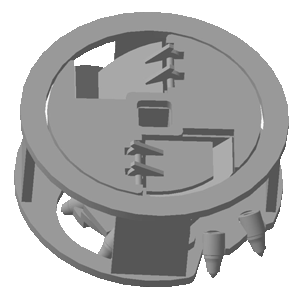

Основными рабочими органами бурового оборудования является винтовой бур, ударно-поворотное и шарошечное долото.

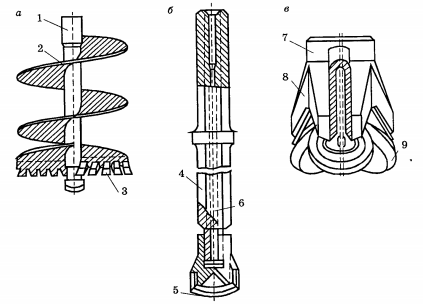

Рис.15.1. Основные виды бурового инструмента: а – винтовой бур;

б – удароно-поворотное долото; в – шарошечное долото; 1 – штанга;

2 – винтовая спираль; 3 – резец; 4 – стержень; 5 – режущая кромка;

6 – канал; 7 –корпус; 8 – лапа; 9 – шарошка

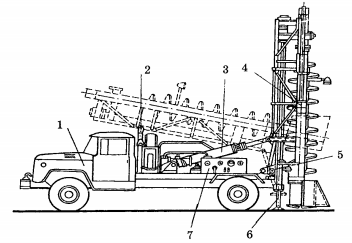

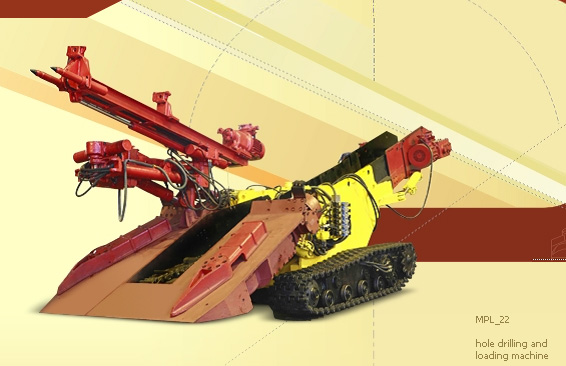

На рис.15.2. приведена схема наиболее мобильной буровой машины, смонтированной на шасси автомобиля.

Рис.15.2. Буровая машина: 1 – автомобиль;2 – упор; 3 – гидроцилиндр;

4 – бурильная штанга; 5 – кронштейн; 6 – домкрат; 7 – пульт управления

Бурильная штанга 4 крепится к раме автомобиля 1 кронштейном бив транспортном положении (на рисунке показано пунктирной линией) опирается на упор 2. Для перевода штанги в рабочее состояние, служит гидроцилиндр 3. Устойчивое положение бурильной штанги фиксируется домкратом 6. В движение бур приводится от двигателя автомобиля, а опускается и поднимается с помощью канатного полиспаста с приводом от двух цилиндров.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Бурильные машины и оборудование. Буровой инструмент.

Машины для бурения шпуров. Бурильно-крановые машины. Технические и эксплуатационные показатели основных видов бурильных машин. Сваебойное оборудование. Оборудование для погружения свай ударным и вибрационным способами, подмывом и ввинчиванием.

В строительстве бурение производят для инженерно-геологических изысканий, при разработке грунта взрывом, при водоснабжении и водопонижении, для установки столбов, дорожных знаков, надолб, устройства буронабивных свай, анкеров (опоры ЛЭП) и т.п.

Различают механические и физические способы бурения.

У многих машин реализованы механические способы с вращательно-поступательным, ударно-вращательным и ударным движениями рабочего инструмента.

лопастные, шнековые и ковшовые буры;

трехшарошечные и ударные долота.

Грунт удаляют из скважины специальными инструментами, промывкой водой, продувкой (насосные и компрессорные станции). Необходимо много воды. Пыльно, грязно и вредно.

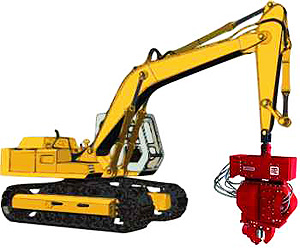

К физическим способам бурения относятся термический, ультразвуковой, электрогидравлический, высокочастотный и гидравлический.

Бурильные машины с вращательно поступательным движением бурового инструмента изготавливают на базе грузовых автомобилей, гусеничных и пневмоколесных тракторов. Буровое оборудование монтируют в качестве сменного рабочего оборудования на одноковшовых эксковаторах, на малогабаритных погрузчиках и других машинах.

Главный параметр Б. М. – глубину бурения (h,м) различают на: 1-легкие Б. М. до 5 м; 2-средние – до 20м; 3-тяжелые Б. М. с глубиной бурения более 20м.

Рабочее оборудование Б. М. состоит из: 1-базового автомобиля; 2-полой бурильной штанги с гидроцилиндром внутри; 3-вращателя через механическую трансмиссию от двигателя; 4-граненой штанги; 5-рабочего инструмента – лопастного (шнекового) бура сзади; 6-выносной опоры.

Для бурения скважины Б. М., устанавливают на выносные опоры, опускают бур на поверхность земли и включением вращателя с одновременным напором гидроцилиндра производят бурение.

По мере заглубления бура в грунт и накопления его на лопастях, бур извлекают из скважины и на повышенной скорости, вращения, освобождают бур от продуктов разрушения. После чего бур снова опускают в скважину и продолжают процесс до требуемой глубины.

Рабочим органом Б. М. для бурения шпуров при разработке прочных грунтов взрывом служат одна или две буровые штанги с резцами или шарошечными долотами на конце. Это одно или двухшпиндельные буровые машины.

Состоит из: 1-ректоров вращения; 2-приводные гидродвигатели; 3-подвижная каретка; 4-рамы и ее направляющие; 5-центральный гидроцилиндр; 6-выносные опоры.

Горизонтальные скважины под шоссейными и железными дорогами для прокладки в них трубопроводов, подземных кабельных линий связи и электроснабжения бурят из открытого перед насыпью приямка – траншеи.

Скважины обсаживают обсадными трубами. Длина скважины – 60м, диаметр до 1720мм – скорость проходки скважины 1,4м/ч; диаметр до 630мм – скорость проходки скважины 15 м/ч. Усилия подачи от 480 до 7200 кН.

Ударно-вращательное бурение. Грунт здесь разрушается в скважине последовательными ударами инструмента с одновременным его вращением. Станки оборудованы погружными пневмоударниками. Применяют их для бурения скважин диаметром 150мм и глубиной 80м.

Для устройства свайных фундаментов применяют забивные, винтовые и набивные сваи. Первые 2 типа изготавливают на заводах ЖБК, а третий тип – непосредственно на объекте (стройплощадке) из монолитного железобетона.

Массовое применение получили забивные призматические сваи квадратного сечения от 0.2×0.2 м до 0.4×0.4 м длиной до 20 м. Используются также винтовые металлические сваи. За рубежом применяют преимущественно буронабивные сваи.

Забивные сваи погружают в грунт приложением внешней нагрузки, винтовые – сочетанием с крутящим моментом. Это ударная нагрузка посредством свайных молотов, вибрированием с помощью вибропогружателей, сочетанием этих способов – вибромолотами, вдавливанием с пригрузкой вдавливающего оборудования тяжелыми тракторами. Винтовые сваи завинчивают кабестанами и автомобиль МЗС-13.

Перед устройством ростверков (строительные конструкции, объединяющие головы свай) верх свай (их головы) выравнивают на проектной отметке, срубая их пневмомолотками, газовой резкой, специальными устройствами – сваерезами.

Набивные изготавливают на месте, заполняя пробуренную скважину арматурным каркасом, обсадной трубой, бетонной смесью с послойным уплотнением. Скважины образуют бурением, пробивкой штампами, раскаткой и их сочетанием. В плотных грунтах скважины без крепления стенок, в обрушающихся – обсадные трубы (извлекаемые, оставляемые). Уширения в скважинах под пяты свай образуют режущими и раздавливающими уширителями рабочих органов бурильных машин, камуфлетными взрывами.

Для механизации работ по устройству набивных свай используют комплект общестроительных машин и оборудования (бурильные; бетоносмесительные; машины для транспортирования, укладки и уплотнения бетонной смеси и др.).

Копры и копровое оборудование.

Копры погружают сваи – оболочки n 0.5÷2.5 м, l=30 м, секциями по 3-8 м, металлический шпунт (корытный или Z-образный профиль) до l=25 м.

Различают копры: рельсовые, навесные на тракторах, одноковшовых эксковаторах, автоматических кранах, в воде плавучие копры.

Главный параметр копров – максимальная длина погружаемых свай (8, 12, 16, 20, 25 м). Индекс КН-12 – копер навесной для свай длиной до 12 м; КР-16 – копер рельсовый для свай длиной до 12 м.

По степени подвижности рабочего оборудования различают копры:

1. Универсальные: полный поворот платформы, изменение вылета и наклон стрелы для забивки наклонных свай.

Рабочий процесс копра: состоит из его перемещения к месту установки сваи, ее строповки, подтягивания, установки на точку погружения, выверки правильности ее положения, закрепления на голове сваи наголовника, установка на сваю погружателя, расстроповку сваи, ее забивку, подъем молота и снятие с погруженной сваи наголовника.

Копры на базе канатных экскаваторов для забивки свай в котлованах и траншеях, располагая их на бровках выемок. Могут погружать несколько свай с одной рабочей позиции. Производительность их – 25-30 шт/смену, l= 8 м; 15-20 шт/смену, l=12 м; 8-12 свай за смену длиной 16 м.

Производительность копров (сменная техническая):

где Тсм – продолжительность смены, ч;

Tц – продолжительность рабочего цикла при погружении одной сваи, ч;

tп — средняя продолжительность вспомогательных операций, технологических и организационных перерывов, технического обслуживания.

Свайный молот состоит из:

1. Ударника (падающая или ударная часть);

2. Наковальни (шабота) (неподвижная часть, жестко соединена с головой сваи);

3. Устройства для подъема ударной части и ее направления.

4. Гидравлические свайные молоты.

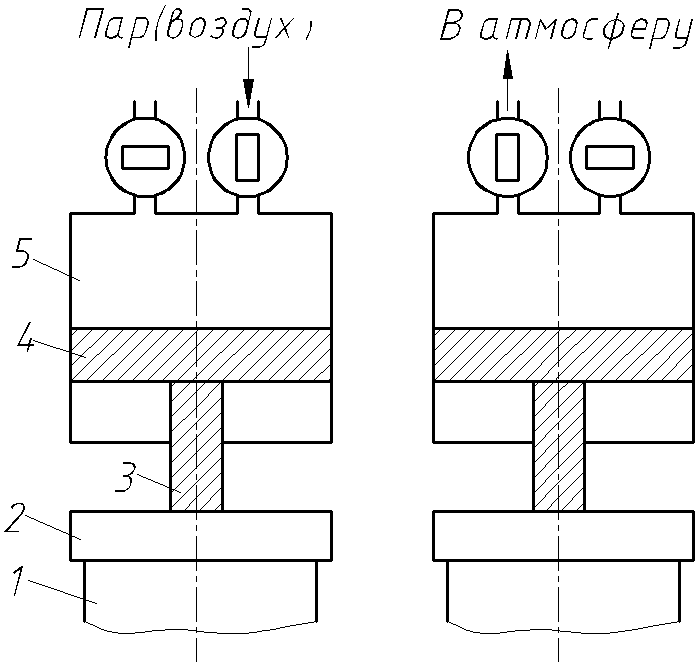

Рис.1. Принцип работы паровоздушного молота одиночного действия: 1-свая; 2-наголовник; 3-шток; 4-поршень; 5-цилиндр.

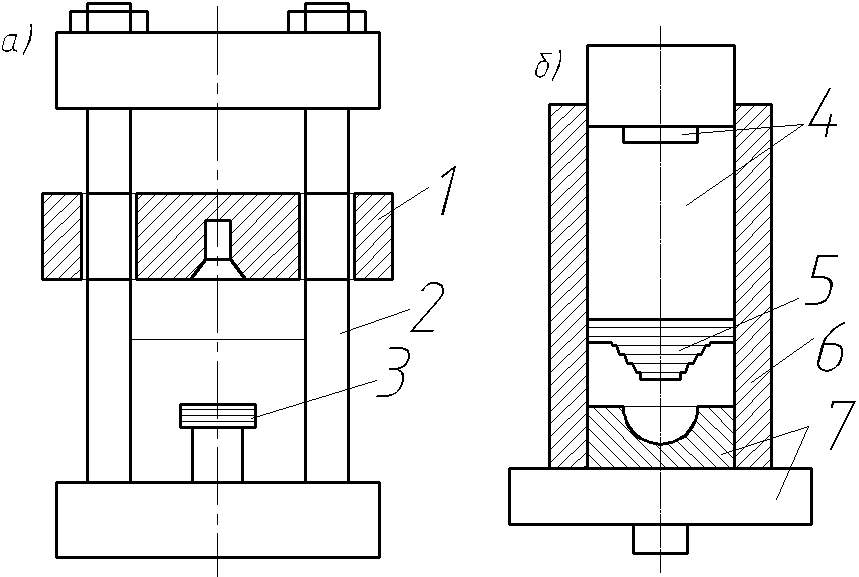

Дизельные молоты бывают трубчатые и штанговые (Рис.2).

Рис.2. Принципиальные схемы дизель-молотов (штангового (а) и трубчатого (б)):

1-подвижный цилиндр; 2-направляющие штанги; 3-поршень; 4-подвижный поршень; 5-головка; 6-неподвижный цилиндр; 7-шабот.

Ударная часть штанговых молотов представляет собой подвижный цилиндр, открытый сбоку и перемещающийся в направляющих двух штангах (см.рис.10.2.а). При падении цилиндра на неподвижный поршень в камере сгорания воспламеняется смесь воздуха и топлива. Энергия (от сгорания смеси) подбрасывает цилиндр вверх, после чего происходит новый удар по свае и цикл повторяется.

Трубчатые молоты обладают при одинаковой массе ударной части в 2-3 раза большей энергией удара, чем штанговые. Зимой штанговые молоты можно запускать при Т= — 30°. Трубчатые при Т до — 20° требуют применение специальных присадок к топливу и подогрев молота в течении 20-30 минут. Штанговые в зимних условиях работают более устойчиво.

Наголовники позволяют закрепить сваю в направляющих копра и предохранить головы свай от разрушения при ударах молота. Они бывают: металлические литые и сварные с амортизационными прокладками из древесины и полимерных материалов.

Дизельные молоты (наибольшее распространение), работают независимо от внешних источников энергии в режиме двухтактного дизеля. Различают дизель-молоты с направляющими штангами (штанговые) и с направляющим цилиндром (трубчатые).

У штанговых: 2 направляющие штанги объединены внизу основанием, отлитым заодно с поршнем. Основание опирается на сферическую пяту и наголовник. По штангам перемещается цилиндр (ударная часть молота). Вверху штанги объединены траверсой захвата (кошка), свободно перемещающейся по ним и подвешенной к канату лебедки копра. Энергия удара – 3,2-65 кДЖ, частота – 55 мин -1 , масса ударной части – 240-2500 кГ. Область применения: легкие железобетонные и деревянные сваи в слабые и средние грунты, шпунт для ограждения транспорта и котлованов.

У трубчатых: ударной частью служит поршень, перемещающийся в направляющем цилиндре. Удары поршня воспринимает шабот. Поршень поднимают кошкой и сбрасывают. От удара поршня о шабот топливно-воздушная смесь разбрызгивается и воспламеняется, газы подбрасывают поршень вверх, откуда он снова падает, сжимая воздух, удаляя отработавшие газы через канал в атмосферу и повторяя процесс.

Энергия удара – 15-150 кДЖ, частота – 45 мин -1 , масса – 500-5000 кг (до — 60°). Для забивки железобетонных свай в любые нескальные грунты, для работы в условиях низких темеператур.

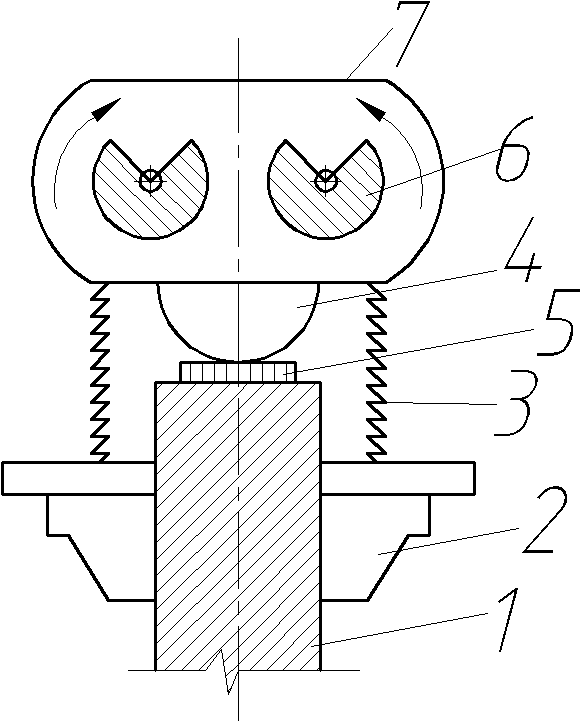

Вибропогружатели представляют собой возбудитель направленных колебаний вдоль оси сваи. Он соединен со сваей через наголовник, сообщает ей вынуждающее периодическое усилие. Для увеличения амплитуды вынуждающей силы их изготовляют многодебалансными. Низкочастотные – до 10 Гц (частота колебаний); высокочастотные – до 16,6 Гц. Песчаные и супечаные водонасыщенные грунты. Удобны в управлении, производительнее, не разрушают головы свай. Недостаток: ограниченная область применения, сравнительно небольшой срок службы электродвигателей из-за вредного влияния вибрации.

Рис.3. Принципиальная схема устойства вибромолота:

1-свая; 2-наголовник; 3-пружинные амортизоторы; 4-боек; 5-наковальня; 6-дебалансы; 7-корпус с двумя синхронно работающими электродвигателями с дебалансами на их валах.