4.5. Колёса и шины. Устройство и техническое обслуживание

Устройство

Колёса автомобиля — бездисковые, со съёмными бортовыми 2 (см.рис.71) и замковыми 3 кольцами. Замочное кольцо разрезное и является второй конической полкой обода для посадки шины. Обод 17 колеса по внутреннему диаметру (под канавкой для замочного кольца) имеет конус, по которому кольцо центруется на ступице.

Передние колёса автомобиля одинарные, задние сдвоенные. Между ободьями сдвоенных колёс устанавливается проставочное кольцо.

Для удобства накачки внутренних шин предусмотрен удлинитель вентиля.

Крепление колёс к ступицам осуществляется установкой их на коническую посадочную поверхность диска 7 и последующим поджимом специальными прижимами 4. При этом прижим заднего колеса наружным скосом одновременно

центрирует и зажимает наружный обод колеса.

Гайка и болты крепления колёс с правой и левой сторон имеют правую резьбу.

Техническое обслуживание

Ежедневно перед выездом нужно проверять затяжку гаек крепления колёс. При затяжке гаек не следует наращивать плечо ключа, так как это может привести к срыву резьбы или скручиванию болтов. Замочное кольцо съёмного борта тщательно укладывают в канавку на ободе.

При эксплуатации автомобильных шин (300 — 508R) необходимо строго придерживаться следующих основных правил:

· ежедневно перед выездом проверять давление в шинах и при необходимости доводить его до нормы (в передних — 8,0кгс/см 2 , задних — 6,7кгс/см 2 ). Уменьшение внутреннего давления в шинах против нормы на 25% снижает срок их службы примерно на 25-40%;

· не перегружать шины. Груз должен равномерно распределяться по кузову автомобиля. Для перевозки длинномерных грузов использовать прицепы-роспуски. Нельзя допускать загрузку автомобиля выше его номинальной грузоподъёмности. Перегрузка шин на 25% снижает срок их службы примерно на 40%;

· тормозить автомобиль плавно, не допуская скольжения колес, так как скольжение приводит к повышенному износу протектора;

· цепи противоскольжения надевать только при действительной необходимости и снимать их, как только необходимость миновала;

· следить за тем, чтобы на шины не попадали топливо, масло и другие нефтепродукты, так как это разрушает их.

Для снятия колёс следует отвернуть все гайки крепления колеса на шесть оборотов, вывесить домкратом колесо (колеса) и с помощью лопатки для монтажа шин освободить прижимы (для задних колёс). Если прижимы зажаты между гайкой и ободом, необходимо выпустить воздух из камеры (камер) и только после этого, отвернув гайки снять колесо.

Порядок установки колеса на ступицу следующий:

· установить колесо на ступицу, надеть прижимы на болты крепления колёс и навернуть гайки;

· произвести затяжку гаек колёс, сначала затянув верхнюю гайку, а затем диаметрально противоположную ей. Остальные гайки затягивать также попарно (крест-накрест). Рекомендуется затяжку гаек производить в несколько приёмов и проверять при этом торцевое биение колеса, которое не должно превышать 8мм при замере по середине боковой поверхности шины. В случае большего отклонения, гайки колёс ослабляют и снова производят их затяжку в изложенной выше последовательности, добиваясь при этом уменьшения биения колеса.

Следует помнить, что эксплуатация автомобиля с осевым биением колеса свыше 8мм не допускается, так как это приводит к повышенному износу шин и дополнительной нагрузке на подшипники колёс.

Устройство колёс МАЗ-500

На автомобилях МАЗ устанавливаются колеса бездисковой конструкции. Основной отличительной особенностью бездисковых колес является отсутствие диска и крепление обода непосредственно к ступице колеса. Такое крепление колеса определило и конструкцию ступицы.

Литые ступицы из ковкого чугуна имеют внутренние полости для размещения колесных подшипников и по шесть спиц, обеспечивающих достаточную прочность и жесткость конструкции.

Спицы передней ступицы имеют корытообразное сечение; все спицы с внутренней стороны соединены фланцем, к которому крепится тормозной барабан колесного тормоза.

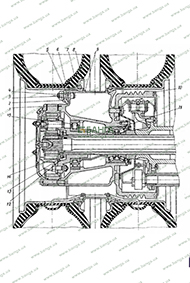

Ступица 1 (рис. 79) заднего колеса имеет более сложную конфигурацию, чем ступица переднего. Спицы ступицы заднего колеса образуют замкнутое коробчатое сечение, открытое только со стороны большего диаметра. Спицы ступиц имеют обработанные посадочные поверхности под соответствующие поверхности обода. Сопрягаемые с ободом поверхности спиц ступицы обработаны под углом 28°. Такой же угол конуса получен в прокате под замковой частью обода.

Колесо надевается на ступицу таким образом, что конической поверхностью обод 6 устанавливается на конусы спиц и прижимается к ним шестью прижимами 2. Прижимы затягиваются гайками 3 на болтах 4, вставленных с внутренней стороны и зафиксированных от проворачивания четырехгранными головками в гнездах спиц. Кроме того, болты удерживаются от выпадания при монтаже шплинтами 5, устанавливаемыми в их стержень с внешней стороны спицы. С одной стороны прижимы имеют цилиндрический отросток, который входит в отверстие в спице, поэтому при затяжке прижима исключается возможность его проворачивания.

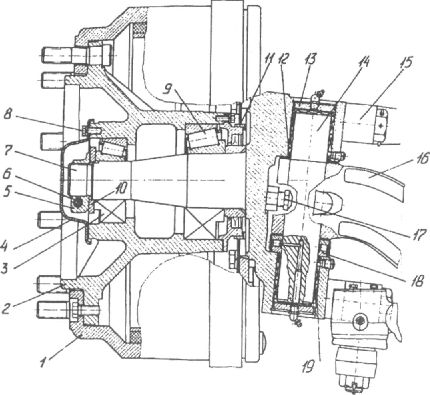

Рис. 79. Ступица заднего колеса:

1— ступица; 2 — прижим; 3 — гайка колеса; 4 — болт крепления колет; 5—шплинт; 6 — обод колеса; 7 — замковое кольцо; 8 — бортовое кольцо; 9 — распорное кольцо; 10 — тормозной барабан; 11 — сдвоенный конический роликоподшипник; 12 — гайка; 13 — шайба; 14 — контргайка; 15 — цилиндрический роликоподшипник

Обод заднего внутреннего колеса устанавливается на коническую поверхность внутренней части спицы задней ступицы.

Необходимое монтажное расстояние между шинами задних сдвоенных колес обеспечивается проставочным распорным кольцом 9, которое для увеличения жесткости с обеих сторон имеет отбортовки, а для уменьшения веса — вырезы на цилиндрической поверхности. Распорное кольцо передает также усилие затяжки гаек и прижимов, крепящих заднее наружное колесо, на внутреннее заднее колесо, посаженное на конические поверхности спиц задней ступицы. Заднее наружное колесо при этом центрируется на конических поверхностях прижимов крепления задних колес.

Для предотвращения проворачивания колес на спицах ступиц в случае ослабления крепления к каждому колесу приварены два упора.

Колеса автомобиля — штампованные бездисковые со съемным бортовым и замковым кольцами. Съемное бортовое кольцо 8 удерживается на ободе пружинным замковым кольцом 7, устанавливаемым в канавке обода. Обод колеса от бортов к середине имеет коническую поверхность, которая обеспечивает более надежную посадку и крепление шины, что способствует повышению ее долговечности.

Вследствие применения бездисковой конструкции увеличивается срок службы и надежность колес в эксплуатации по сравнению с дисковыми колесами, что объясняется отсутствием диска— самой слабой и чаще других ломающейся в процессе эксплуатации детали колеса. Колеса, установленные на конические поверхности спиц ступицы, имеют надежную неподвижную посадку и постоянный натяг, предотвращающий отвинчивания гаек колес, — все это обеспечивает надежное крепление колес к ступицам. Кроме того, крепление колес к ступицам отличается простотой, особенно крепление заднего колеса, осуществляемое всего шестью гайками, а не двадцатью, как у колес с дисками.

Регулировка подшипников колес

Ступицы задних колес заправляются жидкой смазкой, поэтому при замене смазки ступицы не снимают. Ступицы задних колес смонтированы на сдвоенном коническом и цилиндрическом роликоподшипниках. Сдвоенный конический роликоподшипник 11 (рис. 79) изготовляется с определенным предварительным натягом, поэтому подшипники задней ступицы в процессе эксплуатации не нуждаются в регулировке.

При изготовлении сдвоенных подшипников на подшипниковом заводе используется селективный подбор их колец для создания необходимой точности сопряжений. Поэтому при монтаже сдвоенных конических роликоподшипников на ступицу необходимо соблюдать их комплектность в соответствии с маркировкой ГПЗ, нанесенной на торцах колец подшипника и наружной поверхности распорного кольца. Использование колец от разных подшипников неизбежно приведет к заклиниванию подшипника или преждевременному его разрушению.

Внутренние кольца сдвоенного конического роликоподшипника смонтированы на кожухе полуоси, а наружное (общее) кольцо устанавливается в гнезде ступицы заднего колеса. Внутреннее кольцо цилиндрического роликоподшипника 15 смонтировано на шейке внутренней чашки колесной передачи, а наружное — также в гнезде ступицы заднего колеса.

Для правильной установки подшипников предъявляются высокие требования к соосности и точности изготовления гнезд ступицы, в которых монтируются наружные кольца подшипников.

Внутренние кольца подшипников задней ступицы при монтаже надежно затягиваются при помощи гайки 12, навернутой на резьбовую часть кожуха полуоси, через внутреннюю чашку колесной передачи и распорную втулку, установленную между внутренними кольцами подшипников. Затяжку гаек подшипников ступиц производят при поднятом домкратом соответствующем колесе и частично разобранной колесной передаче. При этом должно быть слито масло из полости колесной передачи.

Гайки 12 подшипников ступиц задних колес следует затягивать с усилием примерно 100 кГ на ключе с воротком длиной 500 мм.

После проверки правильности вращения ступицы гайку надо законтрить. Для этого нужно стопорную шайбу поставить так, чтобы внутренний выступ ее попал в паз кожуха полуоси, а наружный выступ — в паз гайки. Если же выступ находится посередине между пазами гайки, гайку следует затянуть до совпадения паза с выступом на шайбе, затем поставить и затянуть контргайку 14.

Ступицы 4 (см. рис. 75) передних колес смонтированы на двух конических роликоподшипниках и заправляются консистентной смазкой, которую нужно заменять в начале летнего и зимнего сезонов эксплуатации, для чего ступицы снимаются с осей. При демонтаже ступиц, который, рекомендуется производить с помощью винтового съемника, нужно предусмотреть сохранность сальника, для чего следует избегать перекосов ступицы и не вынимать внутреннее кольцо наружного подшипника прежде, чем будет снята ступица.

Демонтированные подшипники и сальники тщательно проверяют. Изношенные сальники и распорные кольца необходимо заменить. Подшипники и внутреннюю полость ступицы промывают, просушивают и заполняют смазкой пространство между роликами и сепаратором подшипников, а также половину объема внутренней полости ступицы. Затем производят подсборку ступицы, для чего запрессовывают наружные кольца подшипников и вкладывают в них внутренние кольца, затем устанавливают

на место крышку в сборе с сальником ступицы. Собранную таким образом ступицу надевают на шейку цапфы поворотного кулака и продвигают до упора, используя винтовое приснособление. Далее завертывают гайку 10 подшипников с усилием примерно 30 кГ при длине воротка ключа 400 мм и надевают колесо.

После монтажа ступиц с колесами, а также в процессе эксплуатации автомобиля следует проверять и при необходимости регулировать подшипники ступиц колес. Затяжку подшипников ступиц колес проверяют при поднятом домкратом проверяемом колесе. Тугое вращение колеса возможно не только при чрезмерной затяжке, но и при трении тормозных колодок о барабан.

Если подтверждается чрезмерная затяжка колеса или при его покачивании ощущается увеличенный зазор, надо отрегулировать подшипники передней ступицы, для чего произвести следующее:

1. Поднятое домкратом колесо так, чтобы оно не касалось земли, провернуть для проверки легкости вращения, предварительно ослабив гайку подшипников. Причину тугого вращения необходимо выяснить и устранить.

2. Затянуть гайки подшипников с усилием 30 кГ на конце воротка длиной 400 мм, одновременно проворачивая колесо, что-бы ролики подшипников встали на место.

3. Ослабить затяжку, отвернув гайку на 30°, что соответствует расстоянию между соседними отверстиями замковой шайбы, и проверить легкость вращения колеса без ощутимого зазора.

4. Поставить замковую шайбу на место, обеспечив совпадение штифта гайки с отверстием в шайбе, для чего при необходимости надо несколько затянуть гайку.

5. Поставить шайбу контргайки, затянуть последнюю до отказа и застопорить, отогнув шайбу на грань.

Регулировку и затяжку подшипников ступиц нужно проверить на ходу автомобиля по нагреву ступиц. Небольшой нагрев допустим; при этом температура ступицы не должна превышать 60° С, когда рука выдерживает длительное прикосновение. Если нагрев значителен — жжет руку при длительном прикосновении к ступице, на период приработки можно допустить некоторое увеличение зазора в подшипниках, для чего отвертывают гайку еще на одно отверстие замковой шайбы. Дальнейшее увеличение зазора в подшипнике недопустимо, так как это может привести к преждевременному износу или разрушению подшипника.

Хотите быть в курсе событий? Подпишитесь на новости!

4.3 Ходовая часть

4 .3. Ходовая часть

Передняя ось и рулевые тяги

Передняя ось показана на рисунке 27, продольная руления тяга — на рисунке 28.

Уход за передней осью и рулевыми тягами

В процессе эксплуатации необходимо проверять герметичность уплотнений шкворня и ступицы по отсутствию следов смазки в местах соединений деталей, снабженных уплотнительными прокладками, кольцами или манжетами. При появлении следов смазки уплотнительные прокладки, кольца и манжеты следует заменить. При замене манжет, снабженных пыльником, полость между уплотняющей кромкой манжеты и пыльником необходимо заполнить смазкой.

Рисунок 27. Передняя ось

1- тормозной барабан; 2 — ступица; 3, 9. 19 — подшипники; 4 — крышка; 5 — гайка; 6, 8 — болты; 7 — кулак-поворотный; 10-шайба; 11 — индуктор АБС; 12- втулка; 13- заглушка; 14 -шкворень; 15 — рычаг поворотный; 16 — балка; 17 — упор; 18 — подшипник упорный

Подшипники ступиц передних колес следует регулировать в следующем порядке:

— снять крышку 4 (рисунок 27), ослабить гайку 5 подшипника, отвернув болт 6, и проверить легкость вращения ступицы 2. В случае тугого вращения необходимо снять ступицу и проверить, не вызвано ли это повреждением манжеты или подшипников;

— установить шайбу 10, совместив лыску на ней с лыской на поворотном кулаке 7;

— вращая ступицу затянуть гайку 5 моментом 225 — 245Нм (23 — 25кгс.м) до тугого вращения ступицы, после чего отвернуть гайку на 80° — 90°;

— проверить легкость вращения ступицы без ощутимого осевого люфта (осевой зазор в подшипниках 0,02 — 0.08 мм). При необходимости регулировку повторить;

— гайку 5 застопорить болтом 6, завернув его моментом 50 — 70 Нм (5 — 7кгс.м);

— повторно проверить легкость вращения ступицы без ощутимого осевого люфта;

— заполнить внутреннюю полость крышки 4 смазкой Литол — 24 (за исключением пространства под гайку), установить крышку с прокладкой на ступицу.

Зазор в шарнирах рулевых тяг проверяют путем осмотра соединений при проворачивании рулевого колеса вправо и влево (для продольной тяги при неработающем двигателе, для поперечной — при работающем). При регулировке шарового соединения продольной рулевой тяги снять крышку 6 (рисунок 28), завернуть до упора регулировочную пробку 5 моментом 118 — 157 Нм (12 — 16 кгс.м), а затем отвернуть ее на 1/8 — 1/12 оборота.

Установить крышку 6 на место и обжать ее край в паз наконечника 3 для стопорения пробки 5. При каждой регулировке шарового соединения крышку 6 устанавливать с разворотом на 120 градусов, предварительно выпрямив деформированный участок.

Регулировка шарового сочленения поперечной тяги и шарнирного сочленения силового цилиндра рулевого управления аналогична регулировке шарового сочленения продольной рулевой тяги.

После устранения люфтов в шарнирах рулевой тяги и подшипниках ступиц колес выполняется проверка схождения колес.

Схождение управляемых колес устанавливается регулировкой длины поперечной рулевой тяги, концы которой имеют резьбу и определяется разностью расстояний между торцами правого и левого тормозных барабанов спереди и сзади при измерении в горизонтальной плоскости на уровне геометрической оси колес. Размер сзади должен быть на 1 — 2мм больше, чем спереди.

При необходимости схождение колес следует отрегулировать в следующем порядке:

— установить колеса в положение, соответствующее движению по прямой;

— ослабить затяжку стяжных болтов обоих наконечников поперечной рулевой тяги;

— вращением тяги (вывертыванием или ввертыванием ее в наконечники) установить схождение колес в заданных пределах. При этом надо иметь в виду, что вывертывание тяги на один оборот увеличивает разность расстояний примерно на 5мм, а ввертывание — уменьшает на эту величину;

— затянуть стяжные болты наконечников моментом 53 — 69Н.м (5,5 — 7кгс.м). После регулировки схождения проверить и отрегулировать углы поворота колес с ограничением их упорными болтами. Угол поворота левого колеса влево и правого колеса вправо 45°±1°.

Порядок разборки и сборки передней оси см. в руководстве по ремонту автомобилей.

Обслуживание рамы заключается в наблюдении за состоянием болтовых и заклепочных соединений, за появлением трещин на полках и стенках лонжеронов и на лонжеронах.

Если при проверке обнаружено ослабление болтовых соединений рамы, необходимо подтянуть гайки соединений.

Если при проверке заклепочных соединений рамы обнаружится обрыв головки заклепки, либо ослабление заклепочного соединения, то необходимо поврежденную заклепку заменить новой. Допускается ставить вместо заклепки термообработанные болт класса прочности не ниже 9 с мелкой резьбой, с гайкой и пружинной шайбой соответствующего диаметра с обеспечением момента затяжки гаек М 16х1,5 — 196-216 Н.м (20 — 22 кгс.м) и гаек М14×1,5 — 176-196 Н.м (18 — 20 кгс.м). Посадка болта в отверстие должна быть плотной.

Если при проверке лонжеронов и поперечин обнаружены трещины, то необходимо произвести их заделку (если это допускается в соответствии с руководством по ремонту автомобилей).

Колеса автомобиля — 9,00х22,5 — дисковые неразборные, предусматривающие установку бескамерных шин или 8,5 — 20 — дисковые со съемными бортовыми и замочными кольцами под установку камерных шин. Установка передних колес с односкатной ошиновкой, задних — со сдвоенной.

Крепление колес производится следующим образом: колеса центрируются по внутреннему диаметру диска, сопрягаемому с цилиндрическим буртиком ступицы колеса и крепятся к 10 болтам ступицы специальными фланцевыми гайками, крепящими и тормозной барабан.

Для удобства накачки шин задние внутренние колеса оборудованы удлинителем вентиля, который крепится к вентилю колеса при помощи накидной гайки. При монтаже удлинителя вентиля накидную гайку необходимо завернуть рукой на стебель вентиля до соприкосновения резины с металлом, а затем затянуть ключом на один оборот, не более.

Уход за колесами и шинами

При ТО — 1 следует проверять затяжку гаек крепления колес и их элементов. При этом нельзя наращивать плечо ключа — это может привести к травме, срыву резьбы или скручиванию болтов. Момент затяжки гаек колес 490 — 590 Нм (50 — 60 кгс.м).

Следует помнить, что повышенному износу шин способствует наличие зазоров в подшипниках ступиц и шарнирах поперечной и продольной рулевых тяг, неправильная регулировка схождения колес, наличие люфта в соединении «Шкворень — балка передней оси».

При эксплуатации автомобильных шин следует придерживаться следующих основных правил:

1. Ежедневно перед выездом визуально осмотреть шины и крепление колес. При утечке воздуха из шины выявить и устранить причину утечки.

2. Не реже одного раза в неделю проверить внутреннее давление в остывших шинах ручным манометром и при необходимости довести его до нормы. Уменьшение внутреннего давления в шинах против нормы на 25% снижает срок службы их примерно на 25 — 40%.

3. Не перегружать шины. Не допускать загрузку автомобиля выше его номинальной грузоподъемности. Перегрузка шин на 25% снижает срок их службы примерно на 40%.

4. Торможение автомобиля осуществлять плавно, не допуская скольжения колес, так как это приводит к повышенному износу протектора.

5. Цепи противоскольжения надевать только при необходимости и снимать, как только надобность в них миновала.

6. Следить за тем, чтобы на шины не попадали топливо, масло и другие нефтепродукты, так как это быстро выводит их из строя.

7. Не допускать установки на одну ось, на сдвоенные колеса и оси автомобиля шин разной размерности, диагональной и радиальной конструкции, а также шин с различными типами рисунка протектора, и шин разных моделей, и разных изготовителей.

Разница в глубине рисунка протектора сдвоенных шин не должна превышать 5 мм (при замере канавки рисунка протектора по центру беговой дорожки). Большая разница приводит к постоянной работе шестерен дифференциала, излишнему их износу и потерям на трение.

Перестановку шин производить при выявлении технической необходимости (повреждение шин, необходимость правильного подбора сдвоенных шин, обеспечение эксплуатации более надежных шин на передней оси автомобиля, неравномерный интенсивный износ рисунка протектора шин и др.).

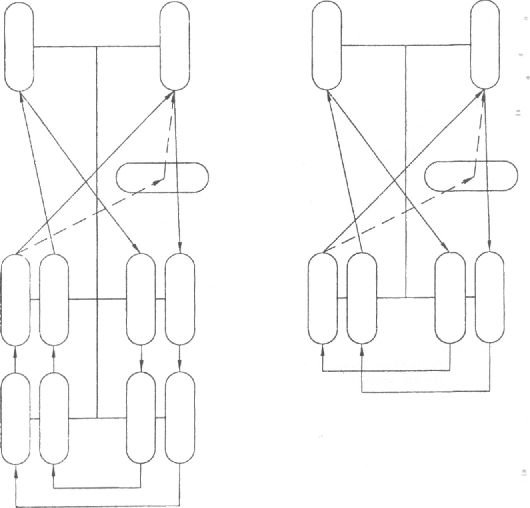

Схемы перестановки колес приведены на рисунках 29 и 30.

Монтаж и демонтаж шин

Монтаж и демонтаж шин следует производить согласно инструкции центрального конструкторско — технологического бюро колесного производства ИМ 37.038.1 13 — 83 и ИМ 37.038.105 — 75 (для камерных шин) и согласно требованиям, изложенным в «Правилах эксплуатации автомобильных шин».

Рисунок 29. Схема перестановки колес автомобилей с шинами с одинаковым рисунком протектора

Рисунок 30. Схема перестановки колес автомобилей с шипами на передней оси и запасном колесе с дорожным рисунком протектора, на ведущем мосту — с универсальным рисунком протектора

При шиномонтажных рабочих категорически запрещается:

— снимать колеса со ступицы без полного выпуска воздуха из шины, а также приступать к демонтажу шины с обода, не убедившись в том, что из нее выпущен воздух;

— использовать кувалды, ломы и другие тяжелые предметы, способные деформировать детали колес;

— монтировать шип на обод, не соответствующий по размерам данной шипе;

— использовать бортовые и замочные кольца от колес других моделей автомобилей (для камерных шин);

— устанавливать на обод дополнительные бортовые кольца для уменьшения его ширины (для камерных шин);

— использовать обода, бортовые и замочные кольца с поверхностными повреждениями: некруглостыо, местными вмятинами, трещинами, износом наружной торцовой поверхности канавки обода, а также с грязью, коррозией и наплывами краски (для камерных шин);

— использовать шины, на бортах которых имеются задиры и повреждения, препятствующие монтажу;

— приступать к накачиванию шин, не убедившись в правильности установки шины, бортового и замочного колец на ободе;

— накачивать шину вне специального ограждения и установленную на — автомобиле, а в дорожных условиях без применения предохранительных устройств (цепей и тросов);

— изменять положение бортового и замочного колец при накачивании и выпуске воздуха из шин (для камерных шин);

— демонтаж одного из сдвоенных колес без применения домкрата, путем наезда второго колеса на выступающие предметы.

Подготовка к монтажу

Шиномонтажные работы необходимо выполнять исправным инструментом. Перед монтажом колесо и шину необходимо очистить от грязи, затем тщательно проверить их техническое состояние. Устранить на колесе, в особенности на поверхностях контактирующих с шиной, ржавчину, задиры металла, заусенцы. Поверхности, очищенные от ржавчины, по возможности покрасить. Колесо должно быть правильной формы без забоин и вмятин, в особенности на посадочных поверхностях.

Шина должна быть без повреждения бортов (гермослоя, стальных бортовых колец), порезов, пробоин. Необходимо помнить о том, что колеса (металлическая часть) относится к категории неремонтируемых деталей, поэтому при обнаружении трещин колесо выбраковывается, т.е. подлежит замене.

Монтаж бескамерных шин производится в следующем порядке:

1. Установить вентиль на ободе.

2. Установить шину в горизонтальное положение.

3. Сориентировав колесо диском вверх, частично ввести обод в полость шины (рисунок 31а).

4. Нижнюю закраину обода (рисунок 31 б) полностью ввести в полость шины.

5. Перевернуть колесо с шиной.

6. Удерживая ногами верхний борт шипы на уровне монтажного ручья, плоскими концами сначала одной (рисунок 31 в), затем обеих монтажных лопаток (рисунок 31 г) полностью завести сю за бортовую закраину обода.

Для облегчения монтажа и уменьшения вероятности повреждения гермослоя шины борта и бортовая закраина обода протираются ветошью, смоченной в мыльной или обычной воде.

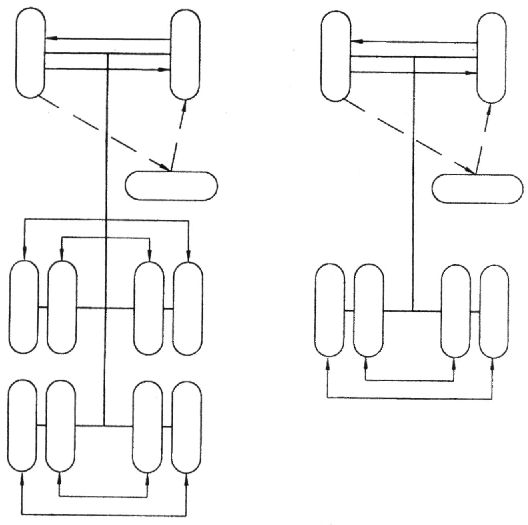

Рисунок 31. Порядок монтажа шин

Кроме того в гаражных условиях для предотвращения выскальзывания борта из — под бортовские закраины при монтаже можно использовать скобу, изготовленную из листовой стали толщиной 16-20 мм (рисунок 32).

Скоба закрепляется на бортовой закраине перед заведением борта за бортовую закраину (рисунок 31 д).

7. Накачать шину воздухом до рабочего давления.

8. Проверить герметичность посадки шины ни ободе.

Рисунок 32 — Скоба

Проверку герметичности производить путем полного погружения колеса в ванну с водой, при этом выделение пузырьков воздуха наблюдаться не должно.

9. Установить балансировочные грузы и произвести балансировку колес.

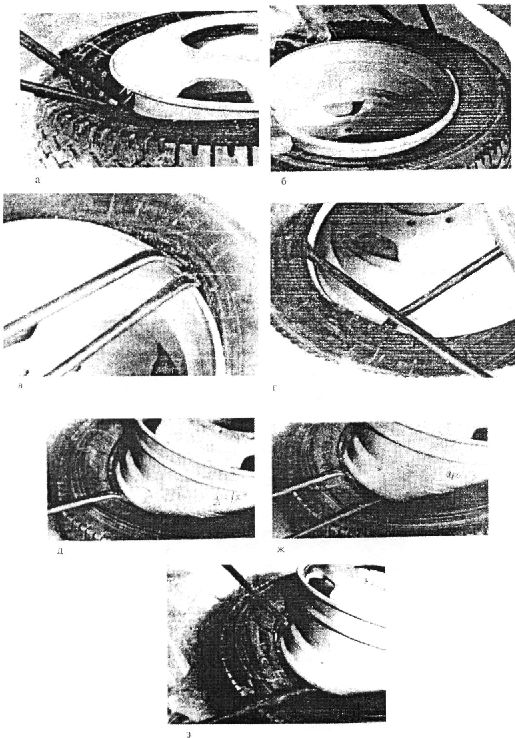

Демонтаж бескамерных шин производится в следующем порядке:

1. Полностью выпустить воздух из шины.

2. Снять балансировочные грузы.

3. Установить колесо в сборе с шиной в горизонтальное положение диском вверх.

4. Вильчатым и плоским прямым концами монтажных лопаток полностью снять борт шины с конической полки (рисунок 33 а).

5. Перевернуть колесо с шинойполки.

7. Осадить ногами борт шины до уровня монтажного ручья с одной стороны (рисунок 33 б), одновременно с диаментрально противоположной стороны ввести между ободом и бортом шины изогнутые плоские концы монтажных лопаток и вывести борт в данном месте за торец обода (рисунок 33 в).

8. Удерживая борт шины над закраиной обода одной из монтажных лопаток, второй монтажной лопаткой, вводимой последовательно по кругу между ободом и бортом (рисунок 33 г), полностью вывести борт за торец обода.

9. Сначала наиболее изогнутым плоским концом одной из монтажных лопаток (рисунок 33 д), затем плоским прямым концом второй монтажной лопатки зацепиться за нижнюю закраину обода и по возможности на большей дуге вывести ее из полости шины (рисунок 33 ж), при этом борт шины с противоположной стороны должен находиться в монтажном ручье.

10. Удерживая вильчатым кольцом одной из монтажных лопаток обод в положении, показанном на рисунке 33 з, изогнутым плоским концом второй лопатки, вводимой последовательно по кругу между бортом и бортовой закраиной, полностью вывести обод из полости шины.

Для облегчения демонтажа бортовые закраины и борта шины после их снятия с посадочных полок обода протереть ветошью, смоченной в мыльной или обычной воде.

При необходимости снять вентиль с обода.

Рисунок 33. Порядок демонтажа

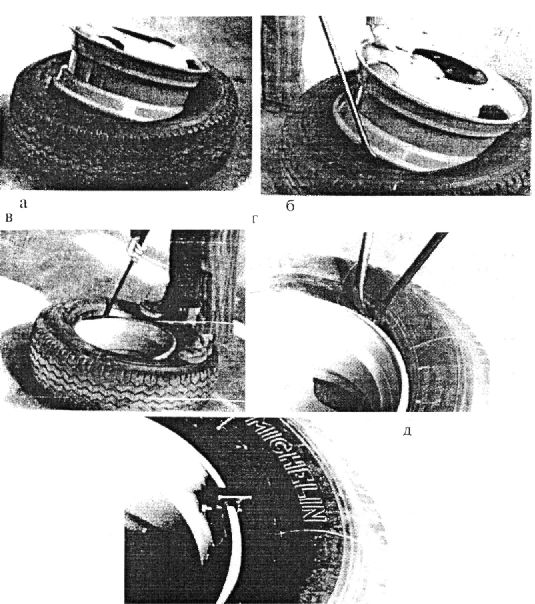

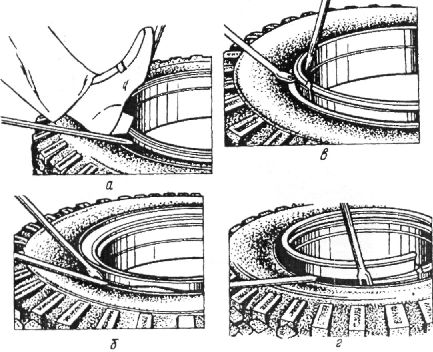

Порядок демонтажа камерных шин следующий:

1. Полностью выпустить воздух из шин.

2. Снять балансировочные грузики.

3.Снять с конической полки борт шины со стороны замочной части обода, для чего:

— завести между бортовым кольцом колеса и бортом шины последовательно друг за другом прямую и изогнутую монтажные лопатки и одновременно отжать их вниз (рисунки 34 а и 34 б);

— передвигая по окружности обода и отжимая вниз борт шины лопатками, снять его с конической полки замочного кольца.

4. Извлечь замочное кольцо, для чего:

— вставить конец прямой лопатки в демонтажный паз кольца и отжать кольцо из замочной канавки. Изогнутой лопаткой приподнять кольцо вверх (рисунок 34 в);

— поддержать кольцо прямой лопаткой, извлекать замочное кольцо изогнутой монтажной лопаткой до тех пор, пока оно полностью не выйдет из канавки (рисунок 34 г).

5. Снять бортовое кольцо с обода.

6. Перевернуть колесо.

7. Аналогичными операциями снять второй борт с конической полки обода.

8. Поставить колесо вертикально, вынуть обод из шины до упора вентиля камеры в торец вентильного паза, после чего утопить вентиль в паз.

9. Извлечь обод из шины.

Рисунок 34. Порядок демонтажа шин

Порядок монтажа камерных шин следующий:

1. Вложить камеру в покрышку, предварительно пересыпав ее тальком, и вставить ободную ленту. Незначительно подкачать камеру и завернуть золотник.

Рисунок 35. Порядок монтажа шин

2. Положить шину на обод с некоторым перекосом и вставить вентиль в вентильный паз.

3. Приподнять шину со стороны вентиля и надеть на обод.

4. Надеть на обод бортовое кольцо и вставить замочное кольцо средней частью относительно разреза в замочную канавку (рисунок 35 а).

5. Осадить замочное кольцо в канавку на ободе. При этом следить, чтобы второй конец не входил одновременно в канавку на ободе (рисунок 35 б, 35 в).

6. Убедиться, что кромка замочного кольца находится под бортом шины. Если в некоторых местах кромка замочного кольца упирается в борт шины, заправить кромку кольца под борт шины.

Накачивать шину следует в два этапа: вначале до давления 50 кПа (0,5 кгс/см 2 ) с проверкой положения замочного кольца, а затем до нормального.

В случае неправильной установки замочного кольца выпустить воздух из шины, исправить положение кольца и повторить накачку до 50 кПа (0,5 кгс/см 2 ).

7. Произвести балансировку колес (см. раздел «Балансировка колес»).

Порядок установки колеса на ступицу следующий:

1. Установить диск колеса на центрирующий буртик ступицы, совместив отверстия в диске с крепежными болтами и навернуть гайки.

2. Произвести затяжку гаек колес в следующем порядке: сначала затянуть верхнюю, а затем диаметрально противоположную ей. Остальные гайки затягивать также попарно (крест — накрест).

Затяжку гаек производить в несколько приемов для снижения торцевого биения.

В случае большого отклонения ослабить гайки крепления колес и снова произвести их затяжку в изложенной выше последовательности, добиваясь при этом уменьшения биения колеса.

Накачка шин. Для накачки шин нужно пользоваться клапаном контрольного вывода. Для этого: — отвернуть защитный колпачок клапана контрольного вывода;

— навернуть гайку шланга накачки шин на вывод контрольного клапана;

— навернуть гайку шланга накачки шин на вентиль шины;

— отвернуть клапан золотника шины на 2 — 3 оборота.

Перед накачкой шин необходимо поднять давление в системе пневмотормозов до срабатывания регулятора давления 800 кПа (8,0кгс/см 2 ) на разгрузку компрессора.

Балансировка колес выполняется с целью уменьшения их дисбаланса, влияющего на степень вибрации автомобиля, приводящей к ускоренному износу протектора шин, дополнительной нагруженности подвески автомобиля, рулевого управления и затрудняющей управление автомобилем.

В эксплуатации, а также при перемонтаже шин заводская балансировка нарушается. В этих случаях рекомендуется проводить балансировку колес с шинами.

На автомобилях МАЗ колеса с камерными шинами подвергаются статической балансировке, а с бескамерными — динамической.

Статическую балансировку колес с камерными шинами можно выполнить на простом приспособлении, состоящем из ступицы колеса, свободно вращающейся на цапфе на подшипниках.

Дисбаланс колеса устраняют с помощью балансировочных грузов 4 (рисунок 36), прикрепленных к бортовому кольцу 3 колеса специальной пружиной 2.

Перед балансировкой колесо и покрышку необходимо очистить от грязи, довести давление в шине до нормы, а затем установить балансируемое колесо на приспособление в вертикальном положении. При дисбалансе колесо проворачивается и останавливается в положении, когда тяжелая часть колеса будет находиться внизу.

На диаметрально противоположной стороне колеса (вверху) прикрепляют груз.

Проворачивая колесо (примерно на 90°) и изменяя массу груза, нужно добиться безразличного равновесия колеса, т. е. такого состояния, когда колесо при его проворачивании останавливается в любом положении.

После этого замерить расстояние (плечо) от оси колеса до центра тяжести груза в сантиметрах. Умножая массу груза на плечо, определяется фактический дисбаланс колеса Б сборе с шиной.

По полученной величине дисбаланса выбирают (см. таблицу 5) соответствующее количество балансировочных грузов и устанавливают их в зоне, где были прикреплены уравновешивающие грузы. Допускается устанавливать на одно колесо не более четырех балансировочных грузов.

Если дисбаланс значителен и не удается его устранить расчетным числом грузов, то надо заменить колесо или шину.

Для установки балансировочных грузов необходимо выпустить сжатый воздух из шины, отжать монтажной лопаткой борт шины от бортового кольца до появления зазора 1 — 2 мм и установить груз с пружиной с помощью деревянной выколотки. Запрещается ударять по пружине металлическими предметами во избежание ее поломки и ослабления крепления груза. После чего накачать шину до нормы.

Для демонтажа балансировочного груза необходимо выпустить сжатый воздух из шины, отжать борт шины от бортового кольца и с помощью отвертки снять, стараясь не повредить пружину с бортового кольца.