Гидравлический тормозной привод

Гидравлический тормозной привод автомобилей является гидростатическим, т. е. таким, в котором передача энергии осуществляется давлением жидкости. Принцип действия гидростатического привода основан на свойстве несжимаемости жидкости, находящейся в покое, передавать создаваемое в любой точке давление во все другие точки при замкнутом объеме.

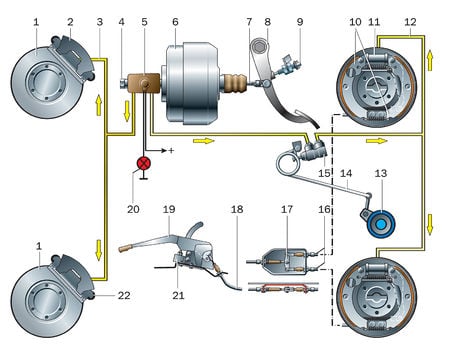

Принципиальная схема рабочей тормозной системы автомобиля:

1 — тормозной диск;

2 — скоба тормозного механизма передних колес;

3 — передний контур;

4 — главный тормозной цилиндр;

5 — бачок с датчиком аварийного падения уровня тормозной жидкости;

6 — вакуумный усилитель;

7 — толкатель;

8 — педаль тормоза;

9 — выключатель света торможения;

10 — тормозные колодки задних колес;

11 — тормозной цилиндр задних колес;

12 — задний контур;

13 — кожух полуоси заднего моста;

14 — нагрузочная пружина;

15 — регулятор давления;

16 — задние тросы;

17 — уравнитель;

18 — передний (центральный) трос;

19 — рычаг стояночного тормоза;

20 — сигнализатор аварийного падения уровня тормозной жидкости;

21 — выключатель сигнализатора стояночного тормоза;

22 — тормозная колодка передних колес

Принципиальная схема гидропривода тормозов показана на рисунке. Привод состоит из главного тормозного цилиндра, поршень которого связан с тормозной педалью, колесных цилиндров тормозных механизмов передних и задних колес, трубопроводов и шлангов, соединяющих все цилиндры, педали управления и усилителя приводного усилия.

Трубопроводы, внутренние полости главного тормозного и всех колесных цилиндров заполнены тормозной жидкостью. Показанные на рисунке регулятор тормозных сил и модулятор антиблокировочной системы, при их установке на автомобиле, также входят в состав гидропривода.

При нажатии педали поршень главного тормозного цилиндра вытесняет жидкость в трубопроводы и колесные цилиндры. В колесных цилиндрах тормозная жидкость заставляет переместиться все поршни, вследствие чего колодки тормозных механизмов прижимаются к барабанам (или дискам). Когда зазоры между колодками и барабанами (дисками) будут выбраны, вытеснение жидкости из главного тормозного цилиндра в колесные станет невозможным. При дальнейшем увеличении силы нажатия на педаль в приводе увеличивается давление жидкости и начинается одновременное торможение всех колес.

Чем большая сила приложена к педали, тем выше давление, создаваемое поршнем главного тормозного цилиндра на жидкость и тем большая сила воздействует через каждый поршень колесного цилиндра на колодку тормозного механизма. Таким образом, одновременное срабатывание всех тормозов и постоянное соотношение между силой на тормозной педали и приводными силами тормозов обеспечиваются самим принципом работы гидропривода. У современных приводов давление жидкости при экстренном торможении может достигать 10–15 МПа.

При отпускании тормозной педали она под действием возвратной пружины перемещается в исходное положение. В исходное положение своей пружиной возвращается также поршень главного тормозного цилиндра, стяжные пружины механизмов отводят колодки от барабанов (дисков). Тормозная жидкость из колесных цилиндров по трубопроводам вытесняется в главный тормозной цилиндр.

Преимуществами гидравлического привода являются быстрота срабатывания (вследствие несжимаемости жидкости и большой жесткости трубопроводов), высокий КПД, т. к. потери энергии связаны в основном с перемещением маловязкой жидкости из одного объема в другой, простота конструкции, небольшие масса и размеры вследствие большого приводного давления, удобство компоновки аппаратов привода и трубопроводов; возможность получения желаемого распределения тормозных усилий между осями автомобиля за счет различных диаметров поршней колесных цилиндров.

Недостатками гидропривода являются: потребность в специальной тормозной жидкости с высокой температурой кипения и низкой температурой загустевания; возможность выхода из строя при разгерметизации вследствие утечки жидкости при повреждении, или выхода из строя при попадании в привод воздуха (образование паровых пробок); значительное снижение КПД при низких температурах (ниже минус 30 °С); трудность использования на автопоездах для непосредственного управления тормозами прицепа.

Для использования в гидроприводах выпускаются специальные жидкости, называемые тормозными. Тормозные жидкости изготавливают на разных основах, например спиртовой, гликолевой или масляной. Их нельзя смешивать между собой из-за ухудшения свойств и образования хлопьев. Во избежание разрушения резиновых деталей тормозные жидкости, полученные из нефтепродуктов, допускается применять только в гидроприводах, в которых уплотнения и шланги выполнены из маслостойкой резины.

При использовании гидропривода он всегда выполняется двухконтурным, причем работоспособность одного контура не зависит от состояния второго. При такой схеме при единичной неисправности выходит из строя не весь привод, а лишь неисправный контур. Исправный контур играет роль запасной тормозной системы, с помощью которой автомобиль останавливается.

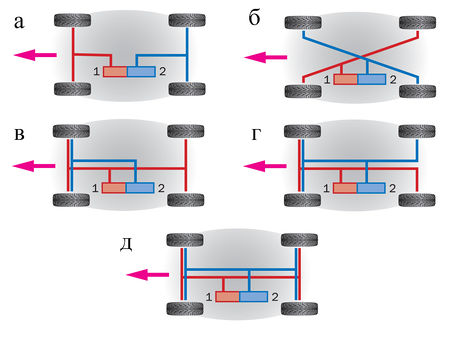

Способы разделения тормозного привода на два (1 и 2) независимых контура

Четыре тормозных механизма и их колесные цилиндры могут быть разнесены на два независимых контура различными способами, как показано на рисунке.

На схеме (рис. 5а) в один контур объединены первая секция главного цилиндра и колесные цилиндры передних тормозов. Второй контур образован второй секцией и цилиндрами задних тормозов. Такая схема с осевым разделением контуров применяется, например, на автомобилях УАЗ-3160, ГАЗ-3307. Более эффективной считается диагональная схема разделения контуров (рис. б), при которой в один контур объединяют колесные цилиндры правого переднего и левого заднего тормозов, а во второй контур — колесные цилиндры двух других тормозных механизмов (ВАЗ-2112). При такой схеме в случае неисправности всегда можно затормозить одно переднее и одно заднее колесо.

В остальных схемах, представленных на рис. 6.15, после отказа сохраняют работоспособность три или все четыре тормозных механизма, что еще больше повышает эффективность запасной системы. Так, гидропривод тормозов автомобиля Москвич-21412 (рис. в) выполнен с использованием двухпоршневого суппорта дискового механизма на передних колесах с большим и малым поршнями. Как видно из схемы, при отказе одного из контуров исправный контур запасной системы действует либо только на большие поршни суппорта переднего тормоза, либо на задние цилиндры и малые поршни переднего тормоза.

В схеме (рис. г) исправным всегда остается один из контуров, объединяющий колесные цилиндры двух передних тормозов и одного заднего (автомобиль Volvo). Наконец, на рис. 6.15д показана схема с полным дублированием (ЗИЛ-41045), в которой любой из контуров осуществляет торможение всех колес. В любой схеме обязательным является наличие двух независимых главных тормозных цилиндров. Конструктивно чаще всего это бывает сдвоенный главный цилиндр тандемного типа, с последовательно расположенными независимыми цилиндрами в одном корпусе и приводом от педали одним штоком. Но на некоторых автомобилях применяют два обычных главных цилиндра, установленных параллельно с приводом от педали через уравнительный рычаг и два штока.

Гидравлика на тягач: из чего она состоит

Любой сложный механизм состоит из нескольких ключевых элементов, без которых его работа становится невозможной. Гидравлика на тягач – это такой комплекс, из которого нельзя «вынуть» ни одну из деталей. Только собранный воедино, он может функционировать без каких-либо проблем. Поэтому каждый узел гидросистемы считается незаменимым. А всего этих узлов шесть. К ним относятся:

- Коробка отбора мощности (КОМ);

- Гидронасос;

- Гидравлический бак;

- Гидрораспределитель;

- Гидрошланги и рукава высокого давления;

- Пневматическая система.

Давайте рассмотрим каждую из этих точек подробнее, и узнаем, для чего именно они нужны.

Отобрать и использовать

Начнём с коробки отбора мощности. Она применяется во множестве видов грузовой, сельскохозяйственной и коммунальной техники. Ее единственное предназначение – приводить в движение различные «навесные» механизмы за счёт отбора части крутящего момента двигателя. Гидравлика на тягач нуждается в КОМ для этих же целей. Благодаря ей приводится в движение насос, и вся система начинает функционировать.

Коробки отбора мощности бывают зависимыми и независимыми от сцепления. Первые работают только когда машина неподвижна. Именно они используются при гидрофикации тягачей в подавляющем большинстве случаев.

От насоса до распределителя

Энергия, отобранная у двигателя и КПП, приводит в движение гидравлический насос, отвечающий за прокачку масла. Насосы используют двух типов – шестеренчатые либо аксиально-поршневые. У каждого из них свои плюсы и минусы, так что владелец машины сам должен определиться, какой лучше. Чтобы облегчить эту нелегкую задачу, мы подготовили отдельную статью о преимуществах «шестеренников» и «аксиальников».

От насоса масло перетекает в гидрораспределитель. Этот небольшой агрегат чаще всего закрепляется на корпусе гидробака и фактически «дирижирует» работой системы. Распределитель потому так и называется, что меняет схемы гидролиний в соответствии с обстановкой или командами водителя.

Это устройство может направить масло в цилиндр для поднятия кузова полуприцепа, а может и слить рабочую жидкость для его опускания. Также на гидрораспределителе есть специальный предохранительный клапан, который срабатывает при опасном возрастании давления в гидросистеме. Подробнее о распределителях читайте здесь.

Сохранение и очистка

Чуть ли не самой простой частью гидравлики для тягачей могут показаться баки. Но это далеко не так. Ёмкости, в которых содержится рабочая жидкость выполняют сразу несколько важных функций. Среди них:

С хранением всё понятно – несколько десятков литров масла нигде, кроме как в баке, не разместишь. Что касается очистки, то за нее отвечают масляный и воздушный фильтры, расположенные на корпусе гидробака. Воздушный фильтр не допускает попадания инородных частиц в систему, масляный – отсеивает те, которым всё-таки это удалось.

Охлаждение – не менее важная функция, причём на первый взгляд недостаточно явная. Сам бак не содержит никаких охлаждающих элементов, но его форма проектируется с расчётом на максимальное улучшение теплоотдачи. Благодаря этому оптимальная вязкость масла поддерживается в широком спектре температур окружающей среды. Говоря проще – масло остаётся в нормальном агрегатном состоянии вне зависимости от того, жарко на улице или холодно.

Артерии и нервы

Всё описанное выше оборудование было бы совершенно бесполезным без гидравлических шлангов. Они соединяют всё в единую сеть и позволяют маслу достигать гидроцилиндра. Шланги состоят из нескольких слоёв и делаются из высокопрочной маслобензостойкой резины, армированной металлическими оплётками. Благодаря такому усилению они способны выдерживать огромное внутреннее давление и работать при высоких температурах.

Особого внимания заслуживает рукав высокого давления, уходящий на гидроцилиндр. Он имеет на конце быстроразъёмное соединение, что позволяет быстро подготовить гидрофицированный тягач к работе и избежать при этом утечек масла.

И, наконец, последнее – пневматика. Она выполняет роль «нервной системы», без которой гидравлика на тягач была бы неуправляемой. Пневматика состоит из джойстика и нескольких пневмотрубок. Одним концом пневмотрубки подсоединяются к джойстику, а другие концы уходят на КОМ и гидрораспределитель. Джойстик устанавливается в кабине водителя и позволяет тому с лёгкостью управлять всей гидросистемой.

Вот и все основные элементы, без которых гидравлике не обойтись. Хотите знать больше? Читайте наши статьи или заказывайте гидрофикацию своего тягача у мастеров «ЭВЭН»! Наша работа – это качество, проверенное временем!

Гидравлическая система: расчет, схема, устройство. Типы гидравлических систем. Ремонт. Гидравлические и пневматические системы

Гидравлическая система представляет собой устройство, предназначенное для преобразования небольшого усилия в значительное с использованием для передачи энергии какой-либо жидкости. Разновидностей узлов, функционирующих по этому принципу, существует множество. Популярность систем этого типа объясняется прежде всего высокой эффективностью их работы, надежностью и относительной простотой конструкции.

Сфера использования

Широкое применение системы этого типа нашли:

- В промышленности. Очень часто гидравлика является элементом конструкции металлорежущих станков, оборудования, предназначенного для транспортировки продукции, ее погрузки/разгрузки и т. д.

- В авиакосмической отрасли. Подобные системы используются в разного рода средствах управления и шасси.

- В сельском хозяйстве. Именно через гидравлику обычно происходит управление навесным оборудованием тракторов и бульдозеров.

- В сфере грузоперевозок. В автомобилях часто устанавливается гидравлическая тормозная система.

- В судовом оборудовании. Гидравлика в данном случае используется в рулевом управлении, входит в конструктивную схему турбин.

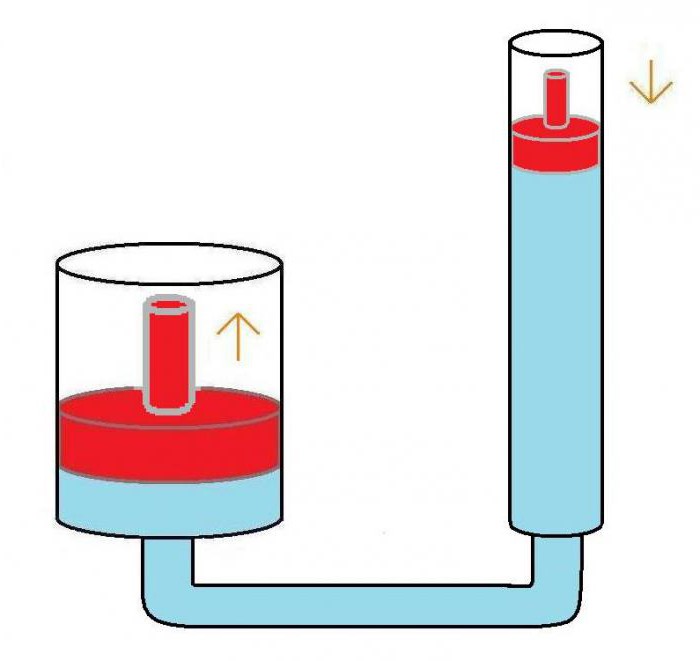

Принцип действия

Работает любая гидравлическая система по принципу обычного жидкостного рычага. Подаваемая внутрь такого узла рабочая среда (в большинстве случаев масло) создает одинаковое давление во всех его точках. Это означает то, что, приложив малое усилие на маленькой площади, можно выдержать значительную нагрузку на большой.

Далее рассмотрим принцип действия подобного устройства на примере такого узла, как гидравлическая тормозная система автомобиля. Конструкция последней довольно-таки проста. Схема ее включает в себя несколько цилиндров (главный тормозной, заполненный жидкостью, и вспомогательные). Все эти элементы соединены друг с другом трубками. При нажатии водителем на педаль поршень в главном цилиндре приходит в движение. В результате жидкость начинает перемещаться по трубкам и попадает в расположенные рядом с колесами вспомогательные цилиндры. После этого и срабатывает торможение.

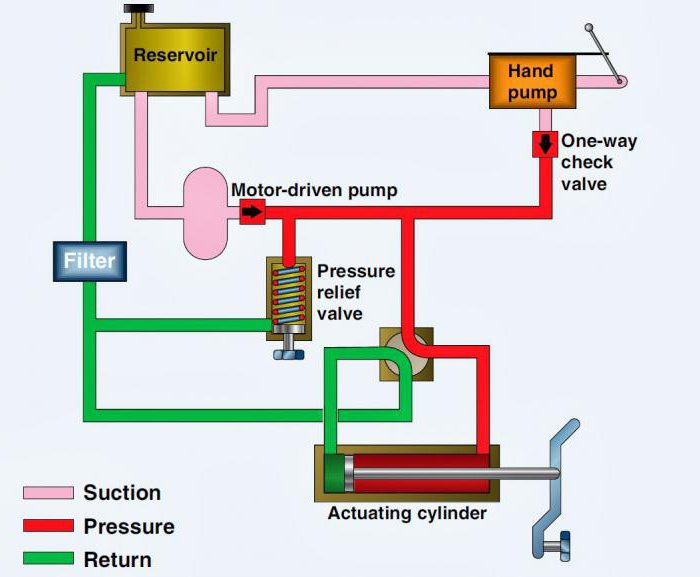

Устройство промышленных систем

Гидравлический тормоз автомобиля — конструкция, как видите, довольно-таки простая. В промышленных машинах и механизмах используются жидкостные устройства посложнее. Конструкция у них может быть разной (в зависимости от сферы применения). Однако принципиальная схема гидравлической системы промышленного образца всегда одинакова. Обычно в нее включаются следующие элементы:

- Резервуар для жидкости с горловиной и вентилятором.

- Фильтр грубой очистки. Этот элемент предназначен для удаления из поступающей в систему жидкости разного рода механических примесей.

- Насос.

- Система управления.

- Рабочий цилиндр.

- Два фильтра тонкой очистки (на подающей и обратной линиях).

- Распределительный клапан. Этот элемент конструкции предназначен для направления жидкости к цилиндру или обратно в бак.

- Обратный и предохранительный клапаны.

Работа гидравлической системы промышленного оборудования также основывается на принципе жидкостного рычага. Под действием силы тяжести масло в такой системе попадает в насос. Далее оно направляется к распределительному клапану, а затем — к поршню цилиндра, создавая давление. Насос в таких системах предназначен не для всасывания жидкости, а лишь для перемещения ее объема. То есть давление создается не в результате его работы, а под нагрузкой от поршня. Ниже представлена принципиальная схема гидравлической системы.

Преимущества и недостатки гидравлических систем

К достоинствам узлов, работающих по этому принципу, можно отнести:

- Возможность перемещения грузов больших габаритов и веса с максимальной точностью.

- Практически неограниченный диапазон скоростей.

- Плавность работы.

- Надежность и долгий срок службы. Все узлы такого оборудования можно легко защитить от перегрузок путем установки простых клапанов сброса давления.

- Экономичность в работе и небольшие размеры.

Помимо достоинств, имеются у гидравлических промышленных систем, конечно же, и определенные недостатки. К таковым относят:

- Повышенный риск возгорания при работе. Большинство жидкостей, используемых в гидравлических системах, являются горючими.

- Чувствительность оборудования к загрязнениям.

- Возможность протечек масла, а следовательно, и необходимость их устранения.

Расчет гидравлической системы

При проектировании подобных устройств принимается во внимание множество самых разных факторов. К таковым можно отнести, к примеру, кинематический коэффициент вязкости жидкости, ее плотность, длину трубопроводов, диаметры штоков и т. д.

Основными целями выполнения расчетов такого устройства, как гидравлическая система, чаще всего является определение:

- Характеристик насоса.

- Величины хода штоков.

- Рабочего давления.

- Гидравлических характеристик магистралей, других элементов и всей системы в целом.

Производится расчет гидравлической системы с использованием разного рода арифметических формул. К примеру, потери давления в трубопроводах определяются так:

- Расчетную длину магистралей делят на их диаметр.

- Произведение плотности используемой жидкости и квадрата средней скорости потока делят на два.

- Перемножают полученные величины.

- Умножают результат на коэффициент путевых потерь.

Сама формула при этом выглядит так:

В общем, в данном случае расчет потерь в магистралях выполняется примерно по тому же принципу, что и в таких простых конструкциях, как гидравлические системы отопления. Для определения характеристик насоса, величины хода поршня и т. д. используются другие формулы.

Типы гидравлических систем

Подразделяются все такие устройства на две основные группы: открытого и закрытого типа. Рассмотренная нами выше принципиальная схема гидравлической системы относится к первой разновидности. Открытую конструкцию имеют обычно устройства малой и средней мощности. В более сложных системах закрытого типа вместо цилиндра используется гидродвигатель. Жидкость поступает в него из насоса, а затем снова возвращается в магистраль.

Как выполняется ремонт

Поскольку гидравлическая система в машинах и механизмах играет значимую роль, ее обслуживание часто доверяют высококвалифицированным специалистам занимающихся именно этим видом деятельности компаний. Такие фирмы обычно оказывают весь комплекс услуг, связанных с ремонтом спецтехники и гидравлики.

Разумеется, в арсенале этих компаний имеется все необходимое для производства подобных работ оборудование. Ремонт гидравлических систем обычно выполняется на месте. Перед его проведением при этом в большинстве случаев должны быть произведены разного рода диагностические мероприятия. Для этого компании, занимающиеся обслуживанием гидравлики, используют специальные установки. Необходимые для устранения проблем комплектующие сотрудники таких фирм также обычно привозят с собой.

Пневматические системы

Помимо гидравлических, для приведения в движение узлов разного рода механизмов могут использоваться пневматические устройства. Работают они примерно по тому же принципу. Однако в данном случае в механическую преобразуется энергия сжатого воздуха, а не воды. И гидравлические, и пневматические системы довольно-таки эффективно справляются со своей задачей.

Плюсом устройств второй разновидности считается, прежде всего, отсутствие необходимости в возврате рабочего тела обратно к компрессору. Достоинством же гидравлических систем по сравнению с пневматическими является то, что среда в них не перегревается и не переохлаждается, а следовательно, не нужно включать в схему никаких дополнительных узлов и деталей.