Статьи

В составе продукции Кропоткинского завода МиССП имеется модельный ряд экструзионно-выдувных машин. Данные установки предназначены для изготовления полых предметов из пластика — канистр, флаконов и других видов полимерных емкостей, а также разнообразного ассортимента полиэтиленовой пленки. Используемый в подобном оборудовании способ экструзии предполагает продавливание однородной массы расплавленного полимера через специальную формирующую головку. На завершающей стадии производственного процесса полученный способом экструзии полупродукт — полая заготовка подвергается раздуву сжатым воздухом в раздвижной металлической пресс-форме, принимая вид окончательного изделия.

Принцип работы экструзионно-выдувного оборудования

Технологический процесс получения полых изделий из термопластичных пластмасс состоит из ряда последовательных операций, в процессе которых происходит подготовка сырья и получение жидкого расплава полиэтилена, изготовление первичных заготовок будущей пластиковой тары при помощи экструдера, и превращение их в готовую продукцию методом раздува в охлаждаемой пресс-форме.

Кроме установок для изготовления полиэтиленовой пленки ЭР-700М, в которых отсутствует модуль выдува, данная последовательность операций является основой алгоритма работы всей выпускаемой номенклатуры экструзионного оборудования производства Кропоткинского завода МиССП:

- Измельчение и термическое размягчение исходного сырья — гранулированного полиэтилена или полипропилена. В зависимости от назначения изделий используется полиэтилен высокого или низкого давления, либо их композиция.

- Продавливание массы расплавленного пластика сквозь формообразующую фильеру, геометрия которой определяет вид и размеры получаемых заготовок.

- Ввод трубчатой заготовки в раздвижную пресс-форму, в которой посредством раздува сжатым воздухом изделие приобретает окончательный вид и габариты.

- Охлаждение полученного изделия в результате касания холодных внутренних стенок раздвижной пресс-формы.

- Извлечение готовых изделий, при необходимости — удаление со сварных швов технологических наплывов полимера.

В зависимости от степени механизации и автоматизации процессов технологической цепочки, а также участия в производственном процессе оператора, различают экструзионно-выдувные установки автоматического и полуавтоматического типа. В полуавтоматических устройствах некоторые функции, например — удаление из пресс-формы готовых изделий, возложены на оператора. В полностью автоматизированных установках операции переноса заготовок в рабочую зону и съема готовой продукции выполняются специальными манипуляторами.

Элементы конструкции экструзионно-выдувных установок

Данная разновидность оборудования для производства пластмассовой тары, а также других изделий промышленного и бытового назначения, состоит из нескольких основных узлов:

- Экструдера — устройства подготовки сырья и получения исходного расплава полимера.

- Экструзионной головки, формирующей «рукав» — заготовки цилиндрической формы.

- Устройства переноса заготовок в рабочую зону.

- Силовой установки смыкания половинок охлаждаемой пресс-формы.

- Механического манипулятора для извлечения из рабочей зоны готовых изделий.

- Электронного шкафа управления работой установки.

После пластификации гранулированного сырья в экструдере однородный расплав поступает в экструзионную головку. В зависимости от количества одновременно формируемых трубных заготовок различают одноручьевые и многоручьевые экструдеры. Скорость продавливания расплава через формообразующую головку должна быть постоянной, так как от этого зависит качество и однородность стенок получаемых заготовок.

Для функционирования экструзионно-выдувных машин к ним подается сжатый воздух и охлажденная вода. В процессе раздува заготовок требуемое давление составляет не более 0,8 МПа. Подача охлаждающей жидкости необходима для снижения температуры пресс-формы. Кроме того, в принудительном охлаждении нуждается экструдер и детали узла гидропривода смыкания.

Линейка экструзионного оборудования МиССП

Ознакомившись с техническими характеристиками экструзионных установок, представленных в прайс-листе Кропоткинского завода МиССП, заказчик имеет возможность выбрать установку, наиболее точно соответствующую собственным производственным задачам. К заказу доступны:

- Экструдер для производства полиэтиленовой пленки ЭР-700М производительностью до 70 кг/час в диапазоне толщин 10-100 мкм при максимальной ширине рукава 870 мм.

- Автоматическая линия АРУПИ для выпуска флаконов емкостью от 0,25 до 1 литра с производительностью до 700 емкостей в час.

- Полуавтомат ПВУПИ-С производительностью до 140 (110) емкостей 5 (10) литров в час.

- ВП-24М — установка по производству до 1200 флаконов емкостью 0,02-0,1 л в час.

- Полуавтомат ВПГ-20 для производства канистр от 20 до 50 л. с выходом до 50 шт/час.

Как и другая продукция завода МиССП, все представленные экструзионные установки способны успешно конкурировать с образцами подобных машин зарубежного производства. Это высококачественное, доступное по цене оборудование, которое отпускается с гарантией и надежной сервисной поддержкой.

Каталог оборудования — Экструзионно-выдувное оборудование

Экструзионно-выдувная установка состоит из трёх основных частей: экструдера с головкой, предназначенного для формования одной или нескольких заготовок; выдувной машины с одной или несколькими формами; аппаратуры управления.

По способу формования заготовки экструзионно-выдувные машины подразделяются на машины с непрерывной экструзией заготовки, машины с осевым перемещением червяка и периодической экструзией заготовки и машины с копильником и периодической экструзией заготовки (применяются для изготовления емкостей свыше 50 л).

В настоящее время наиболее широко распространены экструзионные агрегаты с непрерывным выдавливанием заготовки (для изделий емкостью до 0,5 л) и экструзионные агрегаты с копильником (для изделий емкостью 0,5 л).

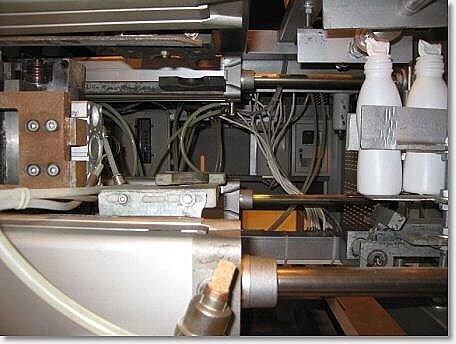

Рис. 1. Схема экструзионно-выдувного аппарата (ЭВА):

1 — экструдер; 2 — головка; 3 — выдувное устройство; 4 — устройство для удаления приливов; 5 — устройство для подсушки гранул; 6 — пневмопогрузчик; 7 — системы пневмо- и гидропривода; 8 — шкаф тепловой автоматики; 9 — пульт управления.

Типичный ЭВА (рис. 1) состоит из экструдера 1, многоручьевой головки для формования заготовок 2, выдувной машины с комплектом форм 3, устройства для сушки и подогрева гранул 5, пневмозагрузчика 6, шкафа тепловой автоматики 8, пульта управления 9, системы пневмо- и гидропривода 7 и устройства для удаления облоя 4.

Головки для изготовления трубчатых заготовок по направлению потока расплава разделяются на прямоточные и угловые, по числу одновременно формуемых заготовок — на одно-и многоручьевые.

Для изготовления изделий емкостью от 4 л и более применяют аккумуляторные головки с копильниками плунжерного или кольцевого типа.

Копильник – горизонтальный или вертикальный гидравлический пресс, материальный цилиндр которого оснащен обогревателями (рис. 2). Расплав поступает из экструдера в копильник через специальную промежуточную головку.

Рис. 2. Схема экструзионно-выдувного узла с копильником:

1 — экструдер; 2 — промежуточная головка; 3 — копильник; 4 — гидропривод плунжера копильника; 5 — рукавная головка; 6 — дорн; 7 — дорнодержатель; 8 — экструдируемая заготовка.

После заполнения копильника экструдер останавливают, в прессовой гидросистеме копильника создается давление, под действием которого его поршень с заданной скоростью выдавливает через угловую головку необходимое количество полимера. Трубчатая заготовка попадает в форму, установленную на раме, после смыкания формы включается привод экструдера, который подает в копильник новую порцию расплава, в то время как в форме происходит оформление и охлаждения изделия. Формование изделий производится воздухом с давлением до 0,5 МПа, для выдавливания заготовки давление в гидросистеме может достигать 15 МПа.

Выдувная машина является одной из основных частей экструзионно-выдувной установки и предназначена для перемещения форм к головке, отрезания и приема заготовок, смыкания и герметизации форм, подачи воздуха и раздува заготовки, отвода формы от головки, охлаждения отформованного изделия, раскрытия формы и удаления из нее готового изделия.

Форма предназначена как для оформления изделия, так и для зажима и герметизации стыка заготовки, калибрования горловины изделия, управления подачей воздуха при раздуве, заваривания приколотого дутьевой иглой отверстия, удаления облоя и охлаждения сформованного изделия. Сжатый воздух для раздува заготовки может подаваться по каналу, проходящему через формующий горловину ниппель, или при помощи дутьевой иглы. Дутьевая игла обычно прокалывает заготовку по центру или сбоку.

Отрезание заготовки и формование герметичного дна осуществляют специальные детали формы, именуемые пресс-кантами. Пресс-кант состоит из режущей кромки и зажимного кармана, который исключается в формах для тонкостенных изделий.

Для удаления воздуха из пространства между заготовкой и полостью формы в плоскости смыкания формы фрезеруют канавки глубиной 0,08 -1,2 мм или предусматривают специальные вентиляционные каналы диаметром 0,8 – 1,2 мм, но не более половины толщины стенки изделия.

Выбор и расчет оборудования

Выбор экструзионно-выдувного оборудования производится исходя из:

- объема готового изделия;

- способа раздува (ниппель, игла и др.);

- типа головки (с копильником, без копильника);

- числа узлов смыкания формы.

Принцип работы экструзионно-выдувных устройств

Экструзионное выдувное оборудование: принцип действия

Экструзия полимеров представляет собой быструю и относительно недорогую технологию получения различных пластиковых изделий из подготовленного сырья. Ее особенность – непрерывность. На конечной стадии процесса получаются изделия с поперечным сечением требуемой конфигурации. Главную роль здесь играет термопластавтомат, через который проходит расплавленный материал.

Как работает оборудование

Технология представляет собой череду операций, обеспечивающих подготовку сырья, формирование массы расплавленного пластика, создание заготовок и трансформация их в готовые изделия. Последовательность работы аппарата нижеследующая:

- измельчение и размягчение посредством нагревания исходного сырья, каковым является полипропилен либо полиэтилен;

- пропускание материала через формообразующее устройство – фильеру, определяющую вид будущей заготовки;

- ее введение в пресс-форму: здесь она приобретает финишные очертания и размеры;

- охлаждение;

- извлечение готовых изделий и удаление наплывов пластика со швов (при необходимости).

Экструзионно-выдувные установки (ЭВУ) могут быть двух типов. Первый – автоматический. Здесь все операции производятся без участия человека: в технологической цепочке задействованы манипуляторы, закладывающие сырье и вынимающие готовые изделия. В полуавтоматических аппаратах этим занимается оператор. Изготовленная тара может сразу поступать на линию розлива, чтобы заполниться молоком, газировкой, пивом и т. д.

Как работают отдельные элементы ЭВУ

В состав аппарата входит несколько главных узлов, каждый из которых выполняет свою функцию:

- экструдер: подготавливает полимерное сырье до состояния расплава;

- головка ЭВУ: формирует заготовку в виде цилиндра;

- переносящее устройство-манипулятор: транспортирует ее в рабочий сектор;

- силовая установка: соединяет половинки пресс-формы;

- манипулятор: забирает готовые изделия;

- электронный блок: управляет всем процессом.

Если говорить коротко: когда гранулированное сырье пластифицируется, расплав попадает в экструзионную головку. Через нее он продавливается и формируется готовое изделие. Для охлаждения используется вода и сжатый воздух.

Общее устройство и работа экструзионно-выдувных агрегатов. Конструкция основных узлов экструзионно-выдувных агрегатов.

Все ЭВА включают в себя три основные сборочные единицы – пластифицирующий экструдер, головку и приемно-раздувное устройство. В ЭВА используют универсальные червячные машины, как генераторы расплава. Головка при экструзии с раздувом используется в течение всего срока эксплуатации машин, а переход на новую заготовку осуществляется сменой формы и мундштука. Поэтому головка является сборочной единицей агрегата. Приемно-раздувное устройство включает в себя несколько механизмов: нож для обрезки заготовки, механизм транспортировки заготовки от головки к форме; механизм смыкания-размыкания полуформы и их запирания; механизм раздува заготовки; механизм обрыва облоя; механизм съема изделия. Каждое из конкретных приемно-раздувных устройств может и не иметь всех перечисленных механизмов.

По расположению червяка ЭВА бывают с горизонтальным или вертикальным расположением червяка. Первые применяются чаще.

Общая компоновка экструзионно-выдувного агрегата рис. 89 состоит из экструдера 1, головки для формования заготовок 2, выдувной машины с комплектом форм 3, устройства для сушки и подогрева гранул 5, пневмозагрузчика 6, шкафа тепловой автоматики 8. Пульта управления 9, системы пневмо- и гидропривода 7 и устройства для удаления облоя 4.

Основные недостатки описанного агрегата – это циклический режим работы экструдера с частыми включениями. Что снижает температурную однородность расплава заготовки и ускоряет износ привода червяка, а также непроизводительные простои экструдера во время охлаждения в форме и узла смыкания во время выдачи заготовки.

Существуют два пути обеспечения непрерывного режима работы экструдера.

Первый путь целесообразен при производстве крупных изделий емкостью более 500 л, когда производительность одного или даже двух одновременно работающих в циклическом режиме экструдеров оказывается недостаточной для того, чтобы выдавить заготовку за требуемое время.

В этом случае головку 2 оснащают копильником 6 (рис. 90). Один или два (как на рис. 90) экструдера 5 и 8 непрерывно подают расплав в копильник 6. Из копильника посредством поршня гидроцилиндра 7 расплав периодически за требуемый отрезок времени выдавливается через головку 2 в пространство между плитами 1 узла смыкания, на которые крепятся полуформы.

Червяки экструдеров приводятся во вращение гидродвигателями 3 через редукторы 4. Механизм раздува 10 расположен в нижней части приемно-раздувного устройства 9. Для более равномерного распределения усилия запирания по площади крупногабаритных плит 1 каждая из них оснащена двумя гидроцилиндрами 11.

Время выдачи заготовки в 2-5 раз меньше времени цикла работы машины, поэтому производительность экструдера, габариты и металлоемкость его при непрерывном режиме работы с копильником могут быть, чем при циклическом режиме. Это очень важно для агрегатов большой мощности.

Второй путь целесообразен при производстве изделий емкостью менее 2 л, когда производительность экструдера больше или достаточна для непосредственной выдачи заготовки через головку без копильника за требуемое время. В этом случае агрегаты делают многопозиционными: экструдер с головкой, работая непрерывно, обслуживает последовательно два или более узлов смыкания с формами. Узлы смыкания выполняются подвижными, они приводятся к головке на время выдачи и захвата заготовки и затем отводятся от нее.

По емкости формируемых изделий ЭВА подразделяются на десять основных типоразмеров, которые приведены в следующей таблице:

| Тип агрегата | Емкость изделий, л | Число изделий, получае-мых за один цикл | Емкость копильника, см 3 | Усилие замыкания формы, кН | Размеры крепежных плит (длина× ширина, см) | Расстояние между крепежными плитами |

| При разомкн. форме | При замкнут. форме | |||||

| АВ-0,15 АВ-0,5 АВ-1 АВ-2,5 АВ-10 АВ-30 АВ-60 АВ-125 АВ-250 АВ-500 | 0,05-1,15 0,15-0,50 0,5-1,0 1,0-2,5 2,5-10,0 10-30 30-60 60-125 125-250 250-500 | 2-4 2-4 2-4 2-4 2-4 1-2 | 20х18 28х22 36х25 45х28 75х36 75х63 50х75 75х90 90х100 100х140 |

— Конструкция основных узлов экструзионно-выдувных агрегатов

Выполняемая, механизмом смыкания раздувных агрегатов функция – это смыкание-размыкание полуформы; запирание сомкнутых полуформ усилием, большим, чем распорное усилие от давления раздувающего воздуха. Кроме этого обе плиты с закрепленными на них полуформами должны быть подвижны и смыкаться одновременно, чтобы плоскость смыкания совпадала с осью выдавливаемой заготовки. Симметричность смыкания плит относительно оси заготовки обеспечивается механизмами синхронизации. Каждая плита имеет свой привод.

Машины малых и средних типоразмеров имеют механизмы смыкания с непосредственным приводом от пневмо- или гидроцилиндров. У больших машин эти механизмы чаще всего коленчато-рычажного типа и подобны по конструкции таковым у литьевых машин.

Кинематический, силовой и прочностной расчеты этих механизмов также подобны аналогичным расчетам для литьевых машин. Исходной при расчетах является величина требуемого усилия запирания форм F, которую можно определить по формуле F=ps (где, р – давление раздувающего воздуха, s – площадь проекции формуемого изделия на плоскость, перпендикулярную направлению смыкания плит).

На рис. 91 механизм смыкания состоит из двух неподвижных плит 2 и 6 и двух подвижных плит 4 и 5, приводимых в движение от двух гидроцилиндров 1 и 7. Неподвижные плиты стянуты расположенными по их диагоналям колоннами 3. Эти колонны служат направляющими для подвижных плит.

Симметричное перемещение плит относительно оси заготовки и раздувающего ниппеля ОО’ обеспечивается синхронизатором. Корпус 11 синхронизатора крепится к основанию механизма или к середине нижней колонны. В корпусе укреплена ось, на которую подвижно надета шестерня 9. В зацеплении с шестерней находятся зубчатые рейки 8 и 10, каждая из которых укреплена на своей подвижной плите механизма смыкания. Благодаря такому кинетическому сочленению подвижных плит перемещение какой-либо из них вызывает точно такое же встречно направленное перемещение другой.

Пример двухпозиционного механизма смыкания с приводом от одного пневмоцилиндра 8 показан на рис. 92. Две неподвижные плиты 14 стянуты двумя диагонально расположенными колоннами 7. Эти колонны случат также направляющими для трех основных подвижных плит 3, 6, 11 и одной вспомогательной подвижной плиты 15. Механизм расположен под двухручьевой головкой с попеременно работающими ручьями 4 и 5.

На плитах 3 и 11 укреплена одна пара полуформ – А и А’, с другой стороны плиты 11 и на плите 6 укреплен другой комплект полуформ – Б и Б’. В то время как полуформы А и А’ открыты, полуформы Б и Б’ закрыты и наоборот.

Механизм работает следующим образом. При смыкании полуформ Б и Б’ шток 9 пневмоцилиндра 8 перемещает плиту 6 влево. Плита 6 связана двумя штангами 10 с плитой 3. Так что она также движется влево с той же скоростью, размыкая полуформы А и А’. Чтобы смыкание Б и Б’ и размыкание А и А’ было симметричным относительно осей О и О’, необходимо, чтобы средняя подвижная плита 11 перемещалась вправо с той же скоростью. Это обеспечивается спаренным шатунным механизмом, ось которого 13 укреплена на неподвижной плите 14. Плита 3, перемещаясь влево, посредством серьги 2 поворачивает шатун 1 против часовой стрелки, и нижний конец шатуна. Уходит вправо. Тянет за собой вспомогательную плиту 15, которая соединена парой штанг 12 со средней плитой 11 и поэтому толкает ее вправо. Плита 11, перемещаясь, одновременно осуществляет перепуск расплава из правого ручья головки в левый ручей.

Механизм смыкания машин для производства малых изделий, часто выполняют с «книжным» типом смыкания полуформ (рис. 93). Преимущество их в том, что пространство между разомкнутыми полуформами максимально открыто для обслуживания (ввода заготовки, сьема изделия): направляющие колонны этому не мешают. Как это имеет место в описанных выше конструкциях.

Траверса 6 укреплена на станине или вращающемся столе агрегата винтом 5. Вокруг осей 2 траверсы могут вращаться навстречу друг другу кронштейны 1, на которых смонтированы полуформы. Кронштейны приводятся во вращение складывающимися рычагами 3, а те в свою очередь приводятся гидро и пневмоцилиндром (на рисунке не показан), перемещающим шарнир 4 в направлении, указанном стрелками.

Механизм раздува заготовки (рис. 94) приемного устройства работает следующим образом.

С помощью маховика 1 и винта 2 может перемещаться вдоль линии разъема форм, т.е. перпендикулярно оси приемного устройства, что позволяет получать различные по конфигурации изделия. Корпус 5 ниппеля соединен с плитой 11, которая перемещается по направляющим. В корпусе смонтировано зубчатое колесо 6, находящееся в зацеплении с рейкой 3. Рейка связана с кареткой 7, которая движется по направляющим 8. На каретке установлен держатель 9 раздувного ниппеля. В момент раздувания ниппель находится в верхнем положении. Как только изделие охладилось, форма размыкается, ниппель опускается, а изделие снимается. Приводом для перемещения ниппеля служит золотник-рейка 14, поворачивающая зубчатое колесо 13 и соединенный с ним вал 4 и колесо 6. вал 4 и колесо 6. На рейке 15 установлен кулак 12, который воздействует на конечные включатели, подающие команду на перемещение соответствующих механизмов. В случае использования неподвижного ниппеля муфта 10 перемещается вправо, разобщая тем самым приводной вал 4.