БИЛЕТ№ 12

1. Общее устройство систем и механизмов двигателей погрузчика.

2. Причины возникновения неисправностей электрооборудования, способы их обнаружения и устранения.

3. Операции, выполняемые при подъеме, опускании груза, наклоне груза.

4. Меры защиты от ожогов при соприкосновении с нагретыми частями оборудования, попадании кислот и щелочей на кожные покровы.

1. Двигатель состоит:

Блок цилиндров — вылитая из серого чугуна моноблочная конструкция. В него запрессованы сухие и заменяемые цилиндровые гильзы и оформлены полости для циркуляции охлаждающей жидкости. Специальные отверстия образуют часть масляной магистрали.

Головка общая для всего блока цилиндров. Она вылита из серого чугуна и в ней оформлены впускные и выпускные каналы и полости для охлаждающей жидкости. Сзади полость для охлаждающей жидкости закрыта крышкой, а спереди — кожухом термостата.

В головку запрессованы направляющие клапанов. На ней монтируется механизм коромысел и клапаны с пружинами. С левой стороны головки, смотря на двигатель спереди, установлены впускной и выпускной коллекторы.

Поршни изготавливаются из алюминиевых сплавов высокой прочности. На торец поршня нанесены (его номер, соответствующий номеру цилиндра, группа поршня, по высоте и надпись «FRONT» или стрелка). На каждом поршне работают по три компрессионных и одному маслосъемному кольца. Кольца изготовлены из специального чугуна. Первое компрессионное кольцо хромировано. Второе и третье компрессионные кольца монтируются обозначением «ТОР» вверх. Кольца без обозначения монтируются внутренним заплечиком или скошенной частью к торцу поршня.

Шатуны изготавливаются из высококачественной конструкционной стали. Каналы в шатуне и в его крышке находятся с одной и той же стороны. В малой головке шатуна запрессована втулка подшипника.

Коленчатый вал штампован из высококачественной конструкционной стали. Коренные и шатунные шейки прошли термообработку. Подача масла к коренным подшипникам производится через специальные отверстия, просверленные в блок цилиндров. Смазывание шатунных подшипников производится через отверстия в коленчатом вале, связывающие коренные и шатунные шейки.

Система смазки обеспечивает оптимальное смазывание, охлаждение трущихся деталей двигателя и очищает их от продуктов износа и загрязнения. К крышке головки блока цилиндров прикреплен сапун, посредством которого давление в картере двигателя выравнивается с атмосферным. Количество масла в масляной ванне проверяется масло измерительным щупом, на котором отмечены минимальный и максимальный уровни.

Система охлаждения двигателя принудительная, жидкостная. Она состоит из водяного насоса с вентилятором, полостей для охлаждающей жидкости в блоке цилиндров и в головке блока цилиндров (водяной рубашки), радиатора и трубных соединений. В систему включен термостат. Температура охлаждающей жидкости контролируется термометром. Слив жидкости из системы производится через краники блока цилиндров и радиатора.

Двигатель работает нормально при температуре охлаждающей жидкости 83 — 95°С.

Система питания состоит из топливного бака, фильтра-отстойника, топливного насоса низкого давления, топливного фильтра, топливного насоса высокого давления, форсунок и трубопроводов

2. Причины возникновения неисправностей электрооборудования:

— короткое замыкание в электрической проводке

— разрушение электрической изоляции и искрение высоковольтных проводов системе зажигания

— применение (жучков) не соответствующих предохранителей

— замыкание клемм АКБ, упавшими металлическими предметами

В цепях однопроводной системы должны быть установлены предохранители (плавкие или биметаллические). Электрическая проводка собирается в жгуты, которые крепятся к неподвижным частям. Жгуты должны быть защищены от повреждений и трения, не должны касаться острых кромок, электрической топливной аппаратуры, выхлопной системы, подвижных частей. Не устранять самостоятельно неисправности электропроводки и электрооборудования.

3. Перед выполнением погрузочно-разгрузочных работ и транспортировкой груза необходимо установить ширину вил погрузчика в соответствии с габаритами данного груза. Относительно вертикальной рамы вилы должны быть расположены симметрично, а нижние концы их находиться в одной плоскости.

— не допускается поднимать и транспортировать груз, превышающий грузоподъемность погрузчика. Нарушение этих условий может привести к потере управления и продольной неустойчивости.

— подъем груза следует производить плавно, без рывков, медленным передвижением рычага золотникового распределителя.

— наклон рамы грузоподъемника вперед с поднятым грузом следует производить осторожно и только при наличии опор под вилами. Не допускается поднимать каретку и наклонять раму до крайних положений, так как это может создать резкое увеличение давления в гидравлической системе. При срабатывании редукционного клапана рукоятку золотникового распределителя следует немедленно поставить в нейтральное положение.

— подъем (опускание) груза необходимо производить во время остановки погрузчика. При движении, как с грузом, так и без груза раму погрузчика следует устанавливать в транспортное положение, при котором вилы должны быть подняты на 200-300 мм от земли, а рама полностью отклонена назад.

— водитель погрузчика должен соблюдать особую осторожность при наклоне рамы грузоподъемника с поднятым грузом, не допускать резкого перемещения рычага управления цилиндра наклона и резкого торможения. Резкое торможение при наклоне рамы грузоподъемника может привести к опрокидыванию погрузчика или выпадению груза.

— опускание груза осуществляется рычагом подъема и спуска, установленным в положении спуска.

Рычаг золотникового распределителя необходимо удерживать рукой в течение всего времени спуска или подъема, в противном случае рычаг может не удержаться и автоматически установиться в нейтральное положение, при котором произойдет отключение электродвигателя насоса.

4. Термические ожоги это воздействие на кожу высоких или низких температур. Различают 4 степени ожогов.

1 степень – боль, покраснение

2 степень — боль, покраснение кожи, отёки и пузыри

3 степень – крупные пузыри с кровянистой жидкостью, серые или жёлтые струпья

4 степень – коричневые или чёрные плотные струпья, обугливание кожи, мышц, сухожилий, костей.

Запрещается: прикасаться к месту ожога, вскрывать пузыри, обрабатывать место ожога маслом, жиром, кремом, мазями. При ожогах 1 и 2 степеней необходимо промыть рану в течение 10-15 минут под струёй холодной воды, наложить стерильную повязку, затем обратиться к врачу. При ожогах 3 и 4 степеней необходимо уложить пострадавшего и обеспечить покой в ожидании врача. При попадании кислоты или щелочи на кожу через одежду сначала нужно смыть водой с одежды, потом осторожно разрезать и снять с пострадавшего мокрую одежду и промыть кожу большим количеством воды. При ожоге кислотой делаются повязки (примочки) раствором питьевой соды 1 чайная ложка на стакан воды. При ожоге кожи щелочью, делают примочки раствором борной кислоты 1 чайная ложка на стакан воды, или слабым раствором уксусной кислоты 1 чайная ложка столового уксуса на стакан воды.

Дата добавления: 2014-12-15 ; просмотров: 11 | Нарушение авторских прав

НАЗНАЧЕНИЕ, УСТРОЙСТВО И КЛАССИФИКАЦИЯ ПОГРУЗЧИКОВ

Погрузчики предназначены для выполнения землеройно-транс-портных операций с разработкой предварительно разрыхленных грунтов, для погрузки сыпучих и мелкокусковых материалов в транспортные средства или в отвал, а со сменными рабочими органами — для обработки штучных грузов, в том числе длинномеров, контейнеров, валунов, для выполнения монтажных работ, на снегоочистке и т.п. Погрузчики могут использоваться для перемещения и подачи к месту производства работ в пределах рабочей площадки (до 150 м) различных материалов, строительных деталей и оборудования.

по назначению — для сыпучих материалов и штучных грузов;

по режиму работы — непрерывного и циклического (периодического) действия;

по типу рабочего органа — одноковшовые, многоковшовые и вилочные;

по ходовому оборудованию — на гусеничном или пневмоколесном ходу. Их также выпускают на базе автомобилей, тракторов и тягачей.

Одноковшовые погрузчики являются универсальными и могут применяться для различных целей. Многоковшовые используются там, где рабочий процесс должен быть непрерывным, например зимняя уборка снега на городских улицах с одновременной погрузкой в транспортные средства.

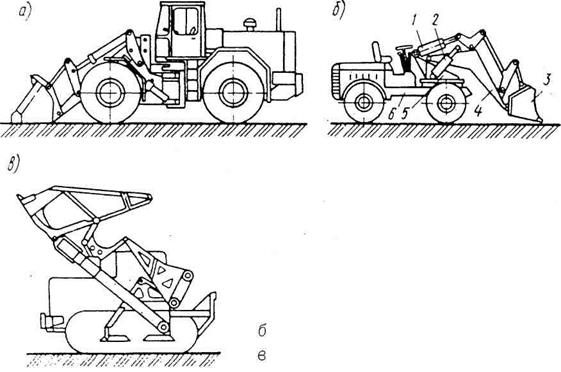

Погрузчики периодического действия (рис. 5.1) не только грузят материал в транспортные средства, но и могут перемещать их на расстояние до 150 м. Их применяют для штабелирования сыпучих и кусковых материалов на складах заполнителей смесительных узлов и установок. По способу захвата груза погрузчики периодического действия можно разделить на зачерпывающие и подхватывающие. У зачерпывающих погрузчиков захватным органом является ковш. У подхватывающих погрузчиков основным захватным органом служат вилы. Основной тип зачерпывающих погрузчиков — одноковшовые погрузчики с передней (фронтальной) и задней разгрузкой ковша. У погрузчика с задней разгрузкой (перекидные погрузчики) врезание ковша в материал происходит при движении на первой или второй скорости. После подъема загруженного ковша погрузчик движется задним ходом к месту разгрузки, где ковш отводится назад и разгружается. Погрузчик, не разворачиваясь, передним ходом возвращается к штабелю материала с опущенным вперед ковшом.

Погрузчик с передней разгрузкой (фронтальный погрузчик) может быть как на гусеничном, так и на пневмоколесном ходу. Такой погрузчик после набора материала в ковш и поворота его в верти-

|

| Рис. 5.1. Одноковшовые погрузчики: а — с фронтальной разгрузкой ковша; — с боковой разгрузкой ковша; — с задней разгрузкой ковша. |

кальной плоскости (для предотвращения высыпания) должен отъехать назад, а в некоторых случаях и развернуться с тем, чтобы обеспечить выгрузку материала в транспорт.

Погрузчики с боковой разгрузкой (полуповоротные погрузчики), как правите, изготавливаются с ковшами грузоподъемностью 0,8, 1,25 и 2 т. После набора материала ковш 3 такого погрузчика с помощью гидроцилиндра 1 и системы рычагов поворачивается в вертикальной плоскости для предотвращения высыпания материала. Гидроцилиндры 2 поднимают стрелу 4 вместе с ковшом. Поворот платформы 5 с рабочим оборудованием на разгрузку происходит с помощью гид-роцилиндроз и цепи, установленных внутри ходовой рамы 6. Время рабочего цикла полуповоротных погрузчиков на 30. 40% меньше, чем у фронтальных, чему способствует поворот платформы, исключающий

|

необходимость маневрирования всей машины. Такие погрузчики весьма эффективны при работе в стесненных городских условиях, однако они являются более дорогостоящими.

Кроме погрузочно-разгрузочных работ одноковшовые погрузчики могут использоваться для послойной разработки грунтов I. III категории с погрузкой их в транспортные средства или отсыпкой в отвал. Со сменными рабочими органами эти машины используют для погрузки и разгрузки контейнеров, труб, лесоматериалов, для обратной засыпки траншей и котлованов, для уборки дорог и внутрикварталь-ных территорий и др.

Увеличение производства одноковшовых погрузчиков с различными видами сменного оборудования позволяет высвободить в промышленности много экскаваторов, кранов и бульдозеров, занятых на этих работах.

Главный параметр одноковшовых погрузчиков — номинальная грузоподъемность, которая должна обеспечиваться при движении машины. По этому параметру их подразделяют на погрузчики малой грузоподъемности (до 0,5 т), легкие (0, 6. 2, 0 т), средние (2,1. 4, 0 т), тяжелые (4,1. 10 т) и большегрузные (свыше Ют). У современных погрузчиков номинальная грузоподъемность достигает до 15 т. Не менее важны для определения технологических качеств погрузчика и такие параметры, как разгрузочный вылет, наибольшая высота разгрузки. По ним выбирают транспортное средство.

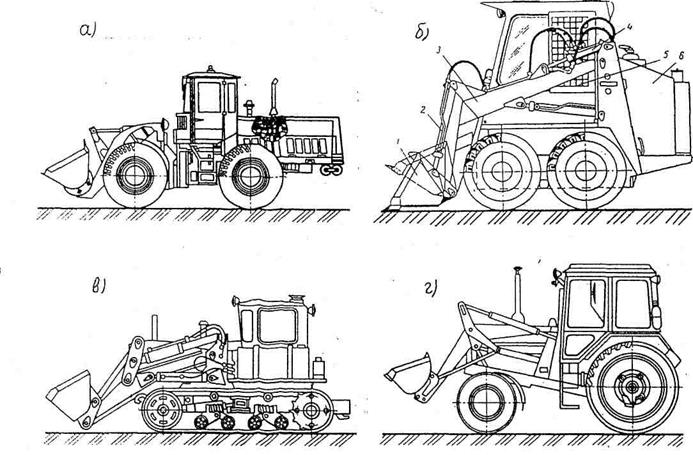

На рис. 5.2 показаны одноковшовые погрузчики различных моделей: мощная модель фронтального погрузчика с шарнирно-сочленен-ной рамой и ковшом вместимостью 1,1 м 3 ; малогабаритный универсального назначения; погрузчики на базе стандартных тракторов -гусеничного и колесного.

Рис. 5.2. Основные типы одноковшовых погрузчиков:

а — фронтальный с шарнирно-сочлененной рамой (ТО-30); б — малогабаритный универсальный пневмоколесный (ТО-31); в, г — навесные гусеничный и колесный погрузчики.

Погрузчик, изображенный на рис. 5.2, а, имеет шарнирно-соч-лененную конструкцию рамы. Передний мост с рабочим оборудованием закреплен на передней полураме, а двигатель, кабина и задний мост установлены на задней полураме. Балансирная подвеска заднего моста обеспечивает повышенную проходимость погрузчика и разгружает несущую полураму от деформаций кручения. Обе полурамы соединены между собой шарнирно и для изменения направления движения погрузчика необходимо осуществить их поворот относительно друг друга с помощью гидроцилиндра.

|

| а) |

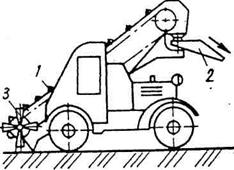

Погрузчики непрерывного действия (рис. 5.3), так называемые многоковшовые погрузчики, применяются для выполнения больших объемов работ, связанных с погрузкой или разгрузкой сыпучих и мелкокусковых материалов (песка, гравия, щебня, сколотого льда, снега) . Состоят из самоходной машины, на которой установлен ковшовый элеватор 1 или ленточный либо скребковый 5 конвейер. Для подачи материала к элеватору или конвейеру служит питатель 3, который может быть выполнен в виде винта, шаровой головки и подгребающих лопастей 4. Загружать материал в транспортные средства можно по наклонному лотку 2 или ленточному, ковшовому или скребковому конвейеру 5. Многоковшовые погрузчики выпускают производительностью 40, 80, 160 и 250 м 3 /ч с высотой выгрузки 2,4. 4, 2 м. Оборудование погрузчиков непрерывного действия производительностью 40 м 3 /ч

Рис. 5.3. Погрузчикинепрерывного действия:

а — элеваторный с лопастным шнековым питателем; б — скребковый с подгребающими лопастями.

монтируется/ как правило, на колесном тракторе. Погрузчики производительностью 160 и 250 м 3 /ч имеют гусеничный или пневмоколесный ход. Большая часть сборочных единиц и деталей погрузчиков унифи-

Принцип работы погрузчика заключается в следующем: при движении машины вперед вращающиеся шнеки правыми или левыми спиралями транспортируют к середине машины ,сыпучий материал, который захватывается ковшами и через воронку подается на ленточный конвейер. Ленточный конвейер при помощи механизма поворота может поворачиваться и материал грузится в транспортные средства или

сбрасывается в отвал.

Производительность многоковшовых погрузчиков на 40. 60%

больше, чем одноковшовых с такой же мощностью двигателя, но циклического действия. Однако многоковшовые погрузчики, как и.большинство машин непрерывного действия не являются универсальными.

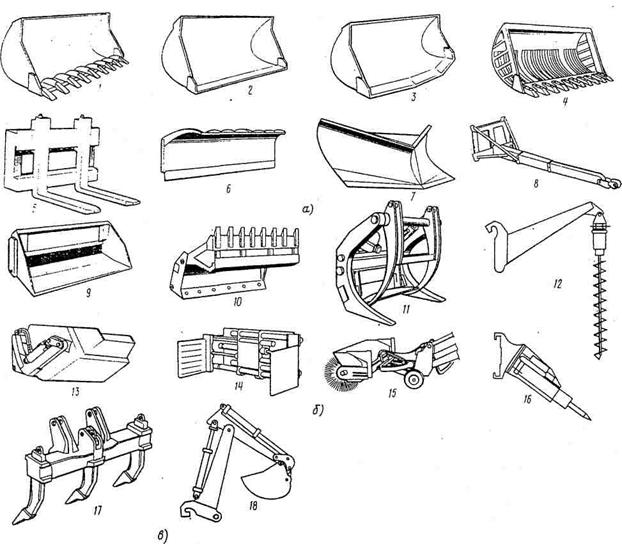

При выполнении погрузочно-разгрузочных работ погрузчики могут оснащаться различного вида сменным оборудованием, предназначенным для захвата и перемещения груза (рис. 5.4).

Рис. 5.4. Сменное рабочее оборудование одноковшовых погрузчиков:

а — рабочие органы без силового привода; б — рабочие органы с силовым приводом; в — дополнительное оборудование; 1 — ковш для твердых пород с зубьями; 2 — ковш с прямолинейной режущей кромкой, 3 — ковш с V-образной режущей кромкой; 4 — скелетный ковш; 5 -грузовые вилы; б — бульдозерный отвал; 7 — плужный снегоочиститель; 8 — грузовая безблочная стрела; 9 — ковш с принудительной разгрузкой; 10 — двухчелюстный ковш; 11 — захват для длинномерных материалов; 12 — бурстолбостав; 13 — ковш для распределения бетона; 14 — захват для пакетов; 15 — дорожная щетка; 16 — гидромолот; 17 — рыхлитель; 18 — обратная лопата экскаватора.

Ковши увеличенной и уменьшенной вместимости предназначены для погрузки грунтов с разными свойствами.

Двухчелюстной ковш позволяет захватывать негабаритные предметы.

Скелетный ковш предназначается для загрузки крупнообломочных материалов.

Ковш с боковой разгрузкой — для выполнения работ в стесненных условиях.

Ковш с принудительной разгрузкой имеет подвижную заднюю стенку. При ее перемещении при помощи гидроцилиндра и рычагов осуществляется принудительная разгрузка ковша. Такой ковш может применяться при погрузке материалов, обладающих большой липкостью.

Грузовые крюки и петли — относятся к универсальным грузозахватным приспособлениям. Груз прикрепляется к этим приспособлениям при помощи канатных или цепных строп, или при помощи специальных захватов, подвешиваемых на крюк или петлю.

Клещевые захваты — применяют при выполнении ПРР со штучными грузами определенной формы и размера для сокращения времени, затрачиваемого на подвеску и освобождение грузов и уменьшение ручных затрат.

Подразделяются на захваты для штучных грузов в таре или упаковке и на захваты для штучных грузов без тары. В зависимости от степени автоматизации процесса захвата и освобождения груза захваты подразделяют на полуавтоматические (обеспечивающие автоматический захват груза при ручном освобождении) и автоматические (обеспечивающие захват и освобождение груза без применения рабочей силы).

Эксцентриковый захват — предназначен для транспортирования стальных листов в вертикальном положении. Он подвешивается к крюку крана и обеспечивает удержание листа в захвате силами трения, возникающими между листом и эксцентриком, а также между листом и упором рамки.

Однако, согласно правилам Гостехнадзора, применение фрикционных захватов для ПРР с ядовитыми, взрывчатыми веществами, а Также сосудов, находящихся под давлением газа или воздуха (т.е. с разрядными грузами), не допускается.

Электромагниты (постоянного тока) — применяются для подъема стальных или чугунных грузов. Они подвешиваются цепями к крюку погрузчика и питаются постоянным током при помощи гибкого кабеля.

Их применение устраняет необходимость использования ручного труда при запаливании груза, так как захват и освобождение груза происходит автоматически.

Однако зона работы погрузчика с электромагнитом является весьма опасной.

Вакуумные захваты — предназначены для транспортирования различного рода листового материала (сталь, цветные металлы, стекло, оргалит и т.п.), а также для захвата различных коробок, ящиков и т.п.

Оснащение погрузчиков различными видами сменного оборудования, позволяет осуществить комплексную механизацию погрузоч-но-разгрузочных работ и высвободить большое количество экскаваторов, бульдозеров, кранов, занятых на этих работах.

Дата добавления: 2015-02-25 ; просмотров: 24113 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ