Упрочнение восстановление деталей машин электромеханической обработкой

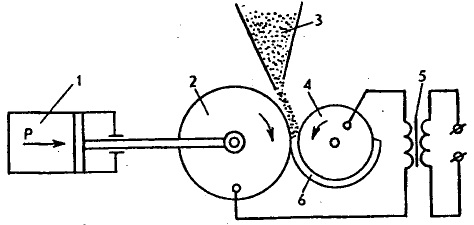

Ремонт деталей электромеханической обработкой. Этот способ является разновидностью восстановления деталей давлением. Сущность его заключается в следующем. Деталь (рис. 67) устанавливают в центры токарного станка. В суппорте токарного станка закрепляют пружинную державку (рис. 68), в которой крепят твердосплавную пластину. К детали и державке подводят ток силой 300—800 А и напряжением 1—5 В (от сварочного трансформатора) машин для контактной сварки МТР-25, МГП-50 и др. В зоне контакта пластины с деталью выделяется большое количество тепла, и поверхностный слой металла детали нагревается до температуры 800—900 °С. При этом твердосплавная пластина 2 (см. рис. 67) вдавливается во вращающуюся деталь и происходит выдавливание металла. На поверхности ее образуется винтовая канавка, и диаметр увеличивается с начального d до диаметра d. После прохода сглаживающей пластины получают окончательный диаметр d2. Рабочие пластины изготовляют из сплавов Т15К6, ВК6, ВКЗ, Т30К4, Т60К6. Угол при вершине высаживающей пластины равен 60—80 °С радиусом закругления 0,2—0,3 мм. Сглаживающая пластина должна иметь радиус закругления рабочей грани 80—100 мм. Для подвода тока к детали на патроне устанавливается медное кольцо и меднографитовые щетки. Для питания используют сварочный трансформатор, имеющий три—четыре витка независимой дополнительной обмотки проводов сечением 120 мм2. Этим же проводом проводят ток к детали и державке. Величину тока регулируют реостатом. Режим электромеханической обработки приведен в табл. 8.

Рис. 67. Схема восстановления детали электромеханическим способом:

Рекламные предложения на основе ваших интересов:

Электромеханическая обработка применяется для восстановления неподвижных сопряжений деталей с износом менее 0,35 мм (посадочные поверхности валов, осей под подшипники, шкивы и др.). Этот способ по сравнению с наплавкой имеет ряд преимуществ: повышает производительность, снижает расход электроэнергии и себестоимость восстановления, исключает коробление деталей, не требуются электроды.

К недостаткам следует отнести уменьшение на 15—20% контактной поверхности восстановленной детали и ограниченность применения способа, поскольку он используется при восстановлении деталей с износом менее 0,35 мм.

Таблица 8

Рис. 68. Державка для крепления высаживающих и сглаживающих пластин:

1 — индикатор; 2 — державка; 3 — рабочая пластина

Рис. 69. Схема электроискровой установки:

1 — обрабатываемая деталь; 2 — электрод; 3 — вибратор; 4—конденсатор; 5—переключатель; 6 — реостат; Ai — амперметр питающей сети; Аг — амперметр разрядной .цепи

В качестве материала анода используют сормайт, победит, твердые сплавы Т15К6, Т30К4 и др.

Режимы электроискрового наращивания могут быть рекомендованы следующие: ток в разрядном контуре от 1 до 10 А; напряжение на электродах к началу пробоя от 50 до 100 В; емкость конденсатора от 10 до 150 мкф.

При электроискровом упрочнении и наращивании используют установки УПР-2, УПР-3, ЭФИ-10, ЭФИ-45 и др. Колебания электроду-инструменту передаются от электромагнитного вибратора.

Этим способом рекомендуют восстанавливать посадочные поверхности под подшипники на валах и в корпусных деталях с износом не более 0,3 мм, упрочнять торцы стержней клапанов, бойки коромысел, прошивать отверстия в деталях любой твердости, резать детали с большой твердостью, удалять обломки инструмента и шпилек из деталей и т. п.

Организация рабочих мест. Оборудование и производственный инвентарь следует располагать согласно действующим нормам. Для подъема тяжелых деталей рабочее место оснащают грузоподъемным устройством.

Детали, подлежащие обработке, необходимо хранить на стеллажах. Для хранения инструмента устанавливают шкафы. Рабочее место должно быть оснащено технологической картой.

Рабочие места организуются при механических цехах в специально отведенных для этих целей помещениях.

Восстановление деталей машин электромеханической обработкой

Восстановление деталей электромеханической обработкой (ЭМО) основано на перераспределении поверхностного слоя материала восстанавливаемой детали, что обеспечивает значительное повышение использования металла, ияи наплавки добавочного материала к восстанавливаемой поверхности.

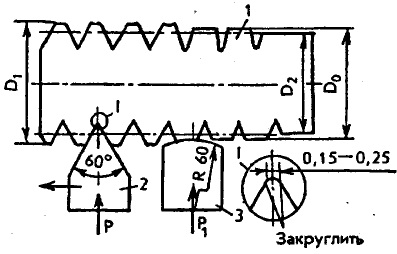

Технологический процесс восстановления посадочных поверхностей изношенных деталей при ЭМО состоит из двух операций: высадки металла и сглаживания посадочной поверхности до определенного размера (рис. 12.6).

Принципиальное отличие этих операций состоит в различии контактных напряжений. В первом случае обработка проводится пластиной (роликом) из твердого сплава, ширина поверхности контакта которой численно меньше или равна подаче, а во втором

случае обработка проводится твердосплавной пластиной (роликом), ширина контакта которой значительно превышает подачу.

При высадке на контактной поверхности образуется винтовой выступ, а при сглаживании этот выступ уменьшается до необходимого размера; первоначальный диаметр контактной поверхности увеличивается.

Профиль может создаваться как за счет увеличения силы р и величины силы тока, так и за счет увеличения числа рабочих ходов. По мере увеличения силы металл, контактирующий с пластиной, подвергается все большему пластическому деформированию и выдавливается наружу вдоль контура пластины, а последняя, внедряясь в металл, образует впадину, увеличивающуюся в своих размерах. Таким образом, по мере увеличения силы расстояние между неровностями, ограничивающими выступ, уменьшается.

Приложение электрического тока в месте контакта инструмента и заготовки позволяет значительно уменьшить прикладываемое усилие за счет того, что происходит разогрев металла детали и увеличение его пластичности.

Сглаживание обеспечивает; увеличение контактной поверхности сопрягаемой детали и снижение ее шероховатости; увеличение твердости и упругих свойств контактной поверхности; необходимый натяг сопряжения и его прочность.

После сглаживания в несколько рабочих ходов сечение сглаженного профиля приближается к прямоугольному.

Для реализации данного метода применяют установку для ЭМО на базе токарно- винторезного станка. В настоящее время указанная технология восстановления усовершенствована путем применения более интенсивных режимов, новых материалов и конструкций инструмента. В качестве инструмента используют универсальную телескопическую державку для восстановления деталей. Подвод тока осуществляют непосредственно к головкам (его прохождение по корпусу резцедержателя исключается).

При восстановлении размеров деталей машин в качестве инструмента применяются пластины, работающие в условиях трения скольжения, и ролики, работающие в условиях трения качения. Так как инструмент работает в очень жестких условиях — высокие давления и температуры, то в качестве материала для его изготовления применяют термостойкие бронзы, жаропрочные стали, твердые сплавы типа титанокобальтовых, псевдосплавы на основе карбида вольфрама и меди. Ко всем этим материалам предъявляют высокие требования но электропроводности, теплопроводности, жаропрочности.

Электромеханическое выдавливание позволяет эффективно восстанавливать размер наружных цилиндрических поверхностей с последующей доводкой на 0,02 — 0,1 мм.

При данном способе восстановления цилиндрических поверхностей на величину восстановленного размера большое влияние оказывает сила тока. Это вполне понятно и объясняется тем, что с увеличением силы тока повышается глубина проникновения высокой температуры, уменьшается предел текучести обрабатываемого материала, а следовательно, повышается интенсивность выдавливания.

При необходимости восстановления больших размеров применяются добавочные материалы, наносимые на восстанавливаемые поверхности различными способами.

Например, при восстановлении размеров деталей на величину до 0,2 . 0,4 мм применяют в качестве добавочного материала различные порошки. Порошок наносят на восстанавливаемую поверхность несколькими способами: обмазкой, свободным просыпанием в зону контакта инструмента и заготовки, удержанием порошка в зоне контакта с помощью электромагнита.

При нанесении дополнительного материала (порошка) на восстанавливаемую поверхность обмазкой, получается покрытие с очень большой пористостью, а иногда происходит даже отслаивание наплавленного слоя. Это вызвано наличием так называемого «третьего тела» — связующего компонента, который при наплавке из-за высоких температур выгорает в зоне контакта инструмента и слоя дополнительного материала.

Для улучшения качества восстановленного слоя (уменьшения его пористости и лучшего припекания к поверхности), избавляются от «третьего тела» путем нанесения порошка свободным просыпанием из бункера. Однако при таком способе нанесения дополнительного материала происходит очень большой его перерасход. Поэтому, для избежания данного недостатка, используют электромагнитное поле для удержания порошка в зоне наплавки.

При восстановлении еще больших размеров используют в качестве добавочного материала проволоку или ленту.

Электромеханическое восстановление и упрочнение деталей

Электромеханическое восстановление и упрочнение деталей. Для этого способа характерно сочетание термического и силового воздействия на поверхностный слой детали. При обработке в зоне контакта инструмента с деталью пропускается ток большой силы (400— 800 А) и низкого напряжения (1—6 В), в результате чего происходит местный высокотемпературный нагрев обрабатываемой поверхности, которая тут же под воздействием инструмента сглаживается или высаживается. Совместное воздействие деформации и быстрого охлаждения на участки поверхности местного нагрева за счет отвода тепла внутрь детали приводит к закалке деформированного слоя и сглаживанию остаточных (после механической обработки) гребешков шероховатости. В ремонтной практике этот способ особенно широко применяется при восстановлении деталей типа тел вращения с элементами, сопрягающимися по неподвижным посадкам при износе поверхностей до 0,4 мм на диаметр. Процесс электромеханического восстановления и упрочнения деталей обычно состоит из двух операций: высадка поверхностного слоя изношенной детали пластиной твердого сплава; 2) сглаживание высаженных гребешков до определенного размера радиусной пластиной из твердого сплава.

Учитывая благоприятное воздействие полученного при высадке поверхностного наклепанного слоя на эксплуатационные характеристики детали (повышение износостойкости), шлифование как механическая операция для получения требуемого размера не рекомендуется.

В результате высадки на обработанной поверхности детали получается винтообразный выступ с диаметром большим, чем диаметр изношенной поверхности, на величину 0,2—0,4 мм и увеличивается твердость поверхностного слоя примерно на глубину до 0,2 мм.

Основными причинами износа цепей и звездочек в цепных передачах являются нарушение параллельности осей звездочек, их осевое смещение на валах, ослабление или чрезмерное натяжение цепи, высокие рабочие температуры, например, в приводе вальцовых сушилок, отсутствие или низкое качество смазки и др. В результате ослабления натяжения цепи зацепление происходит по головкам зубьев, что значительно ускоряет их износ и приводит к поломке. При этом цепь растягивается, соскакивает со звездочек, передача работает с резким шумом и рывками, в результате чего может произойти обрыв цепи.

Звездочки цепных передач подлежат восстановлению при износе зубьев по толщине 0,8-1,5 мм, в зависимости от шага.

Наряду с износом по толщине и ширине изнашиваются также отверстия ступиц, шпоночные пазы и резьбовые отверстия под стопорный болт.

При ремонте оборудования машин изношенные звездочки часто заменяют на новые, иногда изношенные зубья наплавляют, а затем фрезеруют или изготавливают новый зубчатый венец и приваривают к обрезанной ступице изношенной звездочки.

Некоторые звездочки можно восстанавливать пластической деформацией в горячем состоянии.

Сущность способа состоит в использовании запаса металла диска для компенсации износа зубчатого венца перераспределением металла в нагретом состоянии штамповкой с последующим горячим накатыванием до номинальных размеров. Ступицу и шпоночный паз восстанавливают обжатием.

При восстановлении звездочек необходимо обеспечить выполнение следующих требований: металл диска должен быть распределен в количестве, достаточном для компенсации износа; при деформации не должно быть нарушено деление зубчатого венца; толщину венца уменьшают настолько, чтобы обеспечить свободный вход детали между ребордами накатного инструмента с учетом торцового биения и температурного расширения при нагревании.

Штамповку изношенных звездочек для получения заготовок с последующим накатыванием зубчатого венца осуществляют в открытых штампах на ковочном молоте с ограничением диаметра матрицы по диаметру выступов звездочки.

Штамповку проводят на технологическом пальце, устанавливаемом в отверстие ступицы. Перед штамповкой звездочки нагревают в электропечи до температуры 950-1000°С. После штамповки венца ступицу с технологическим пальцем обжимают в штампе на гидравлическом прессе, а затем технологический палец выпрессовывают. Остывшие звездочки помещают в галтовочный барабан и очищают от окалины, а затем на протяжном станке обрабатывают отверстие ступицы и шпоночный паз до номинальных размеров. Звездочки с восстановленными отверстиями устанавливают на вал суппорта накатной установки, токами высокой частоты нагревают венец до температуры (1200±50)°С и накатывают зубья номинальных размеров. Зубчатый венец закаливают, а затем при необходимости рассверливают отверстие и нарезают резьбу под стопорный болт.

Восстановленные звездочки по всем параметрам соответствуют новым, а по сравнению с фрезерованными зубьями износостойкость восстановленных накаткой в 1,4-1,6 раза больше.

Электрофизические способы восстановления деталей

Восстановление деталей электроконтактной приваркой стальной ленты

Сущность процесса восстановления заключается в приварке мощными импульсами тока к поверхности детали стальной ленты. В сварочной точке, полученной от действия импульса тока, происходит расплавление ленты и поверхности детали. Металл ленты расплавляется не по всей толщине, а лишь в тонком поверхностном слое в месте контакта с деталью. Ленту приваривают по всей изношенной поверхности перекрывающимися точками, которые располагаются по винтовой линии. Перекрытие точек как вдоль рядов, так и между рядами достигается вращением детали со скоростью, пропорциональной частоте импульсов, и продольным перемещением сварочных клещей. С целью уменьшения нагрева детали и закалки слоя в зону сварки подают охлаждающую жидкость.

Твердость наплавленного слоя зависит от содержания углерода в материале ленты. Особенно высокую твердость обеспечивают хромистые и марганцовистые ленты.

Способ эффективен при восстановлении стальных и чугунных деталей с малыми износами (в пределах 0,3-0,5 мм и менее). Востанавливают этим способом посадочные места под подшипники и другие цилиндрические поверхности на валах, в стаканах подшипников и т. д.

Сначала проводят предварительную механическую обработку для удаления следов износа и обеспечения правильной формы изношенной поверхности. Затем из ленты, ширина которой соответствует ширине восстанавливаемого участка, отрезают заготовку. При установке на подготовленный участок вала зазор в стыке не должен превышать 0,3 мм. Оба конца заготовки в стыке предварительно приваривают к детали. Толщина ленты принимается с учетом диаметра подготовленного участка детали и припуска на окончательную обработку (0,2-0,3 мм). После предварительного закрепления ленту приваривают на установке. Амплитуда импульсов сварочного тока — 14-16 кА, длительность импульса — 0,008- 0,009 с. Усилие прижатия ролика — 1,3-1,6 кН. При восстановлении валов применяют установку ОКС-011-1-10, цилиндрических поверхностей корпусных деталей — ОКС-11-1-11.

Недостатком способа является ограниченная толщина наносимого слоя и сложность оборудования.

Разновидностью электроконтактной приварки является приварка проволоки при восстановлении резьбовых участков валов, которую укладывают во впадины резьбы.

Восстановление деталей электроконтактным напеканием порошков

Способ напекания порошков сочетает в себе ряд процессов, протекающих одновременно: прессование и спекание металлического порошка, припекание его к поверхности детали под действием давления и температуры. Сущность способа заключается в том, что между вращающейся деталью, установленной в шпинделе токарного станка, и медным роликом-электродом подают присадочный порошок. Ролик при помощи пневмо- или гидроцилиндра прижимается к детали с усилием 0,75-1,2 кН.

Рис. Схема электроконтактного напекания металлических порошков:

1 — силовой цилиндр; 2 — ролик; 3 — бункер с порошком; 4 — деталь; 5 — трансформатор; 6 — нанесенный слой; 7 — прижимное усилие.

При проворачивании детали и ролика и в результате большого электрического сопротивления в месте их контакта порошок нагревается до 1000-1300°С. Нагретые частицы порошка спекаются между собой и с поверхностью детали. Для напекания порошка применяют большую силу тока (2600-3000 А на 1 см ширины ролика) и низкое напряжение (0,7-1,2 В).

Физическая сущность процесса заключается в том, что напекаемый слой не нагревается до температуры плавления. Спекание частиц порошка в слой и припекание слоя происходят за счет диффузионных процессов и сплавления частиц порошка в отдельных контактирующих точках их поверхности. Эта особенность процесса приводит к тому, что покрытие получается пористым. Заполненные маслом поры способствуют образованию устойчивой масляной пленки при работе сопряжения.

Качество слоя во многом зависит от размеров детали и ролика, давления, создаваемого роликом, химического состава порошка и частоты вращения детали. При диаметрах восстанавливаемых деталей 30-100 мм напеканием можно получить слой толщиной от 0,3 до 1,5 мм.

Преимущества процесса — высокая производительность, малая глубина теплового воздействия и высокая износостойкость слоя. К его недостаткам можно отнести ограниченность толщины напекаемого слоя и сложность оборудования.

Восстановление деталей электромеханической обработкой

Электромеханический способ восстановления деталей основан на сочетании термического и силового воздействия на поверхностный слой. Его применяют для восстановления валов и осей с небольшим износом, а также как заключительную операцию при обработке деталей. Процесс заключается в следующем. Деталь, установленную в патроне токарного станка, через контактное устройство на шпинделе подсоединяют к одной из клемм вторичной обмотки трансформатора; ко второй клемме подсоединяют инструмент, изолированно установленный в резцедержателе суппорта станка. В зону контакта детали и инструмента подают ток 350—1300 А при напряжении 2-6 В. Ток большой силы и низкого напряжения мгновенно нагревает металл в зоне контакта до высокой температуры (800-900’С). Быстрый отвод теплоты внутрь детали способствует закалке поверхностного слоя. Этим способом можно получить шероховатость поверхности Ra 0,16 и исключить операцию шлифования. Одновременно улучшаются механические свойства поверхностного слоя детали за счет его закалки на глубину 0,1 мм.

Рис. Схема высадки и сглаживания металла:

1 — деталь; 2 — высаживающий инструмент; 3 — сглаживающий инструмент, D0 — диаметр после сглаживания; D1 — диаметр после высадки; D2 — начальный диаметр.

При восстановлении изношенных осей и валов изношенную поверхность сначала обрабатывают высаживающим инструментом 2. Нагретый в зоне контакта металл выдавливается, образуя выступы, аналогичные резьбе. В результате диаметр детали увеличивается до диаметра D1. Вторым проходом сглаживающего инструмента 3 высаженную поверхность обрабатывают до необходимого размера D2.

Этим способом восстанавливают преимущественно поверхности валов неподвижных соединений (посадочные места под подшипники, шестерни, шкивы и т.д.) с износом не более 0,25 мм.

Введение дополнительного материала позволяет восстанавливать электромеханической обработкой детали с износом более 0,25 мм. В высаженную винтовую канавку навивают стальную проволоку, предварительно очистив ее, и приваривают роликовым инструментом.

Преимущества электромеханической обработки — высокая производительность, отсутствие коробления, низкая себестоимость. Основной недостаток — трудность получения в процессе обработки сплошного контакта инструмента с поверхностью, недостаточная стойкость высаживающих и сглаживающих пластин.