Как осуществляется ремонт рамы грузовых автомобилей

Как осуществляется ремонт рамы грузовых автомобилей

Грузовики изначально проектируются для тяжелых условий эксплуатации. Детали и агрегаты обладают особой стойкостью к износу и нагрузкам. Как и у любой техники, работающей в сфере коммерции, выход из строя неизбежен. Как отремонтировать раму грузового автомобиля, который безжалостно эксплуатировался в течении большого промежутка времени? Задача не легкая, процесс ремонта сложный, трудоемкий. Но по большей части дефекты представляют собою лопнувшие рамы или трещины в них. Они успешно устраняются при строгом соблюдении всех технологических норм.

Виды повреждений

Повреждения носят естественный и искусственный характер. В первом случае проблемы вызваны экстремальной эксплуатацией – нагрузки больше допустимых. Во втором – дефекты как результат аварий, после который дальнейшая эксплуатация даже при желании не возможна. Но при естественных повреждениях некоторые хозяева считают возможным эксплуатировать грузовик без ремонта, что чревато неприятностями:

при смещении осей резина быстро изнашивается;

повышается расход топлива;

силовые агрегаты работают в нештатных режимах, что приводит к выходу из строя.

Геометрия кабины деформируется из-за избыточной нагрузки в точках крепления. Это снижает уровень безопасности водителя. Лучше произвести ремонт, чем впоследствии делать полную замену.

Рама представляет собою фундаментальную конструкцию, и минимальные изменения нарушают стабильный режим эксплуатации. Ремонт – единственный способ обеспечения безопасности и стабильности работы грузовика.

Технология восстановительных работ

Демонтируют навесное оборудование. Кабину оставляют на месте (что содействует ускорению процесса и упрощает его), производится съем баков, крыльев, запаски и др.

Авто устанавливают на стапель для подготовки и проведения компьютерной диагностики. Выявляются точные отклонения от стандартов. Определяется характер искажений в геометрии.

Основной и самый ответственный этап – правка рамы кузова. Исправляются геометрические параметры узла: крепятся вытяжные элементы, вытягиваются шасси, что придает им необходимое для нормального функционирования положение и др. Работы выполняются в зависимости от характера и количества повреждений.

На завершающем этапе производят шпатлевку, грунтовку, покраску и обработку антикоррозионными составами. Монтируют снятое ранее оборудование.

Рама полуприцепа

При нарушениях эксплуатационных условий, перегрузах, дорожно-транспортных происшествиях, износе в рамах полуприцепов появляются повреждения, носящие разный характер. Так как это основной несущий элемент, он работает под постоянными нагрузками. С повреждениями эксплуатация его невозможна. Выбор решений проблемы небогат — ремонт рамы грузовых автомобилей или ее замена. При возможности восстановления конструкции лучше прибегнуть к этому варианту – он выгоднее в экономическом плане.

Основные дефекты

Рамы требуют особого подхода к восстановительным работам. При их изготовлении используются высокопрочные материалы. В ремонтных работах требуется спецоборудование и инструменты. Производиться они должны в условиях сервиса квалифицированными специалистами. В процессе ремонта устраняются:

измененная геометрия (деформация боковая, вертикальная, диагональная);

переломы, изломы, трещины;

диагональные смещения лонжеронов.

Трещины

Заварка и клепка накладок – эти методы используются для устранения образовавшихся трещин на раме. Для прочных и надежных соединений необходимо соблюдения ряда правил:

Металл на участке образования шва не должен перегреваться, сварка производится 5-миллиметровыми отрезками с перерывами на остывание швов

Используется болгарка или плазменный резак

Ровные переходы с основного на дополнительный металл

Недопущение образования подрезов, приводящих в дальнейшем к потрескиванию. Корень прогревается по всей длине

Усиление места поломки

Рамы работают под большими нагрузками, сварочные швы необходимо усиливать швеллерами и болтовыми соединениями

Перед сваркой деталь подготавливают. Производят осмотр с точным определением участка дефекта. Концы трещины засверливают для предупреждения ее развития. Сварка рамы грузового автомобиля осуществляется в несколько переходов:

проваривают корень – толщина проволоки электрода 1.2 мм, индекс Св08. Сила тока – 100 А;

второй и третий этап осуществляют тех же марок электродов с использованием тонких перекрывающих друг друга валиков. Сила тока – 110 А;

четвертый проход осуществляется с током в 120 А.

Обработка швов

Чтобы защитить металл шва от вредного воздействия окружающей среды, его обрабатывают пескоструйкой или с использованием металлических щеток, обезжиривают, грунтуют и выполняют покрасочные работы. На завершающем этапе обрабатывают антигравийными покрытиями.

Особенности и сложности ремонта рамы

Ремонт рамы грузовиков сложный в силу нескольких причин. В ее изготовлении применяются сверхпрочные стали, и рама особым образом усилена в 17-ти точках. Работы по ремонту требуют наличия спецоборудования. Квалификация мастера должна быть высокой, обязательны навыки трехмерного технического мышления. Удар скручивает раму в трех плоскостях одновременно. Эти сложности подталкивают некоторые сервисы к простому решению – списанию рамы и ее замены на новую. А это для владельцев дополнительные проблемы:

конструкция дорогая и в наличии ее может не быть;

трудоемкость и дороговизна работ по замене;

рама имеет серийный номер, ее замена при продаже автомобиля вызовет вопросы у покупателя о причинах. Большинство покупателей отказывается от покупки или начинают существенно сбивать цену.

Преимущества восстановления:

значительно дешевле покупки и установки новой конструкции;

сокращается простой (нет необходимости ожидать доставки рабы из-за рубежа);

свойства отреставрированной рамы сравнимы с новой.

Если раме вашего грузового автомобиля нужен ремонт, то вы можете обратиться в нашу компанию. Мы осуществляем ремонт несущей рамы грузовых машин в Батайске, Ростове-на-Дону и Ростовской области.

Ремонт рамы

ЕО: при ЕО

Техническое обслуживание рамы.

— визуально производить контроль на наличие трещин.

— следить за состоянием окраски рамы

2) ТО-1 (для грузовых автомобилей, через 3000км.)

3) ТО-2 (через 12000км.)

— все процессы при ЕО произвести.

— проверить состояние заклепочных соединений и целостность отдельных соединений рам.

— замена ослабевших заклепок.

Ремонт рамы производится или по мере необходимости, или при капитальном ремонте автомобиля. В зависимости от вида дефектов, их числа, ремонт рамы выполняют при полной или частичной разборке. Ремонт с частичной разборкой производят при наличии на раме небольшого числа дефектов в виде ослабления заклепочных соединений и износа отверстий. Ремонт рам с полной разборкой осуществляют при наличии большого числа дефектов и в основном при серьезных деформациях элементов рамы.

Схема типового технологического процесса ремонта рамы с полной разборкой.

| 1 мойка 2 удаление старой краски 3 обезжиривание | → | 1 разборка на детали 2 деффектовка 3 сортировка | → | Ремонт деталей рамы | → | Сборка Рамы | → | Контроль Качества сборки | → | Окраска рамы |

1) Мойку, удаление старой краски и обезжиривание производят погружением на 1-1,5 часа в ванну с щелочным раствором каустической соды (лобомит). Концентрация раствора 80-100гр. на 1л., t = 80…90°С

Для удаления остатков моющего раствора, раму промывают горячей водой.

2) Разборку рамы на детали производят удалением заклепок высверливанием, выжиганием газовой горелкой или срезом головок заклепок. Деффектовку и сортировку деталей рамы выполняют в соответствии с техническими требованиями на ремонт. Критериями для выбраковки лонжеронов и поперечен, являются деформации деталей, скрученность деталей, наличие трещин с коррозионным разрушением. При наличии других дефектов раму ремонтируют.

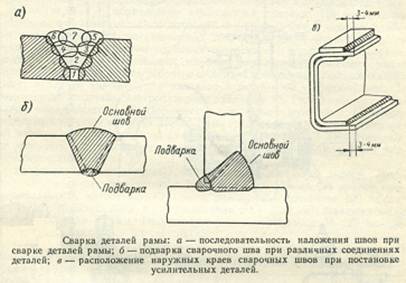

3) Ремонт деталей рам. Ремонт лонжеронов и поперечен, начинают с устранения их деформации в холодном состоянии. Правка на специальном стенде – прессе. На стенде – прессе устраняют скрученность и погнутость лонжеронов. Трещины в неответственных деталях рамы восстанавливают сваркой. Во всех других случаях ремонт рамы производится заваркой трещин с усилением восстанавливаемых участков, при помощи дополнительных ремонтных деталей (ДРД). Все сварные соединения выполняют в стык или в нахлестку, при определенной последовательности наполнения швов.

Перед установкой на раму и приваркой к ней ДРД необходимо предварительно заварить имеющиеся трещины. Поврежденное место рамы должно быть обязательно очищено металлической щеткой, промыто керосином и насухо протерто. Подлежащая заварке трещина разделывается при помощи наждачного круга. Заварка трещин детали рамы производится по форме стыковых соединений с разделкой кромок по всей толщине металла.

Пред установкой на лонжероны и другие детали рамы, усилительных коробок, угольников, пластин, и других элементов необходимо сварной шов срубить или спилить заподлицо. После подгонки ДРД к лонжеронам их приваривают продольным швом.

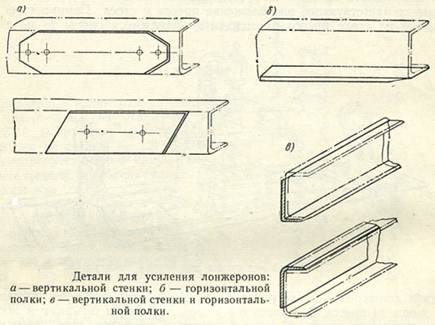

Дополнительные ремонтные детали (ДРД)

ДРД для усиления лонжерона в виде швеллерной коробки. Изготовление ДРД ведется, из листовой стали: ст.3, ст.5, ст.20, ст.25-для углерода. Толщина ДРД не должна превышать толщину лонжерона t= 5,5…8мм.

Применяются электроды: Э42а- постоянный ток; Э42 с покрытием ОММ-5-переменный ток. Ø 3…5мм.

При сборке рамы применяются переносные и стационарные клепаные установки.

5)Контроль качества ремонта рамы.

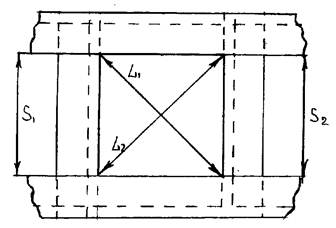

Контроль качества ремонта рамы заключается в проверке ее размеров и формы.

а) Разница в длине диагоналей на отдельном участке рамы между двумя поперечинами L1-L2 ≤ 5мм.

б) Результаты измерений расстояний между лонжеронами рам спереди и сзади не должно давать разницу больше чем 4см. |S1|-|S2|≤4мм.

в) У собранной рамы отверстие в передних кронштейнах, передних и задних рессор должны быть соосны.

г) Разность степени прогиба лонжеронов по вертикали одной рамы не должна превышать 6мм. δ ≤6мм.

д) Кривизна вертикальной стенки лонжерона допускается не более 2х мм. на длине 1м., а на всей длине не более 10мм.

Окраску рамы в зависимости от производственной программы осуществляют пневматическим распылением или окунанием.

При небольшой программе окраски рам, иногда, их загружают в окрасочные ванны подъемником. При большой программе применяется метод окунания, обеспечивающий полную окраску рамы во всех местах и позволяющий использовать подвесной конвеер, что повышает производительность труда.

Конструкция, техническое обслуживание, неисправности и ремонт подвесок автомобилей.

Подвеской называются – совокупность устройств осуществляющих упругую связь колес с несущей системой автомобиля ( рамой или кузова).

Подвеска служит для обеспечения плавности хода авто и повышения безопасности его движения.

Плавность хода – это свойство автомобиля защищать перевозимых людей и грузы от воздействия дороги.

Подвеска повышает безопасность движения автомобиля, обеспечивающая постоянный контакт колес с дорогой и исключая отрыв от нее.

Составные части подвески: это упругие элементы (рессоры и пружины), направляющие устройства (верхние и нижние рычаги подвески), амортизаторы.

В автомобиле различают подрессорные массы: кузов( раму) и закрепленные на них механизмы, и не подрессорные массы ( колеса, мосты, тормозные механизмы).

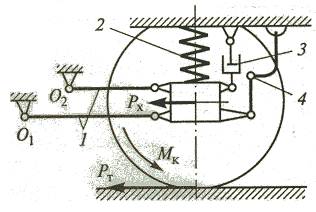

Подвеска состоит из 4х основных устройств: направляющего устройства- 1, упругого устройства 2, гасящего устройства -3 и стабилизирующего устройства-4.

Направляющее устройство подвески ориентирует движение колеса и определяет характер его перемещения относительно кузова и дороги. Направляющее устройство передает продольные и поперечные силы, и их моменты между колесом и кузовом автомобиля.

Упругое устройство подвески, смягчает толчки и удары, передаваемые от колеса на кузов автомобиля. При наезде на дорожные неровности, упругое устройство исключает копирование кузовом неровностей дороги и улучшает плавность хода автомобиля.

Гасящее устройство подвески уменьшает колебания кузова и колес автомобиля возникающие при движении по неровностям дороги и приводит к их затуханию. Гасящее устройство превращает механическую энергию колебаний в тепловую энергию с последующим ее рассеиванием в окружающую среду.

Стабилизирующее устройство подвески уменьшает боковой крен и поперечные боковые колебания кузова автомобиля.

Работа подвески.

Крутящий момент Мk передаваемый от двигателя через трансмиссию на колеса, создает между колесом и дорогой силу тяги Рт, которая приводит к возникновению на ведущем мосту толкающей силы Рх. Толкающая сила через направляющее устройство 1 подвески передается на кузов автомобиля и приводит его в движение.

При движении по неровностям дороги колесо перемещается в вертикальной плоскости относительно точек О1 и О2. Упругое устройство 2 деформируется за счет сжатия и растяжения, а кузов и колеса совершают колебания, гасит которые амортизатор.

Корпус амортизатора 3 заполнен жидкостью или газом, закреплен к балки моста. В корпусе находится поршень с отверстиями и клапанами, шток которого связан с кузовом автомобиля. В процессе колебания кузова и колес поршень совершает возвратно- поступательные движения.

Боковой крен и поперечные угловые колебания автомобиля уменьшает стабилизатор 4 поперечной устойчивости, который представляет собой, специальное упругое устройство, устанавливаемое поперек автомобиля.

Подсветка различается по направляющему устройству на: зависимую(грузовые автомобили) и независимую (легковые автомобили).

По упругому устройству: рессорная, пружинная, торсионная, пневматическая, гидропневматическая.

Возможные неисправности и техническое обслуживание подвесок.

В процессе эксплуатации автомобиля, возникают следующие неисправности подвесок:

— в рессорах: обломы, трещины, снижение упругости листов рессор, износ листов, износ резиновых подушек, износ хомутов, износ пальцев верхних и нижних опор.

— неисправности амортизаторов: засоление клапанов, износ штока, подтекание жидкости, износ поршня цилиндра.

— неисправности в направляющем устройстве и стабилизаторе: износ шаровых соединений, износ стабилизатора.