Цикловой график сборки машины

Построение графика длительности производственного цикла изготовления машины

Построение графика длительности производственного цикла изготовления машины. В основу построения нормальных графиков длительности производственного цикла изготовления машин должны быть положены нормы времени на изготовление и сборку машин и схемы их сборки (фиг. 87). На схемах сборки достаточно выделять основные узлы, подузлы и детали. Применительно к тем узлам, которые заведомо не определяют цикла изготовления всей машины, можно на схеме сборки отдельно не выделять входящие в них подузлы и детали. [c.215]

На графиках нужно выделять основные работы, определяющие цикл изготовления машины. Различные мелкие работы целесообразно сводить в группы (фиг. 88). В некоторых случаях наряду с нормальным графиком целесообразно иметь также график изготовления машины по скоростному циклу. При построении таких графиков можно практически не учитывать межоперационного ожидания деталей на ведущих операциях, определяющих длительность производственного цикла. [c.219]

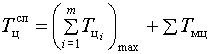

Этот же принцип построения календарного плана-графика лежит в основе графиков для планирования производственных процессов, отличающихся сложной структурой. Примером наиболее характерного графика этого типа является цикловой график изготовления машин, применяемый в единичном и мелкосерийном машиностроении (рис. 2). В нем показано, в какой последовательности и с каким календарным опережением по отношению к запланированному сроку выпуска готовых машин должны изготовляться и подаваться на последующую обработку и сборку детали и узлы данной машины, чтобы назначенный конечный срок выпуска серии был соблюден. Такой график основывается на тех-нологич. схеме изготовления деталей и последовательности их узлования в процессе сборки, а также на нормативных расчетах длительности производственного цикла изготовления деталей по основным переделам — изготовлению заготовок, механич. обработке, термообработке и т. п. и цикла сборки узлов и машин в целом. Отсюда и график называется цикловым. Расчетной единицей времени при его построении обычно является рабочий день, причем счет дней ведется на графике справа налево от конечной даты запланированного выпуска в порядке, обратном ходу процесса изготовления машины. На практике цикловые графики составляются по большой номенклатуре узлов и деталей с разделением времени изготовления крупных деталей по стадиям производственного процесса (заготовка, механич. обработка, термообработка), иногда с выделением основных операций механич. обработки. Такие графики являются значительно более громоздкими и сложными, чем схема на рис. 2. Но они незаменимы при планировании и контроле изготовления изделий в серийном, особенно в мелкосерийном произ-ве. [c.174]

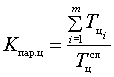

Расчет длительности производственного цикла изделия

Одним из основных календарно-плановых нормативов непоточного производства является длительность цикла изготовления изделия (выполнения заказа). Расчет длительности производственного цикла изготовления изделия завершается построением циклового графика (рис. 5.4). Методика расчета длительности производственного цикла изготовления детали в механообрабатывающем цехе была рассмотрена выше. Длительность цикла изготовления заготовки определяется аналогично длительности цикла механообработки детали. Для ускорения расчетов продолжительность цикла изготовления отливок, поковок и штамповок устанавливается укрупненно при помощи нормативов, разработанных для различных видов литья, поковок и штамповок в зависимости от их веса, сложности и других факторов. Длительность цикла сборки (Тц сб ) складывается из длительности цикла генеральной сборки (Тц гсб ) и из максимальной длительности цикла сборки сборочной единицы (Тц сбе ). Длительность циклов генеральной сборки и сборки сборочных единиц определяется как сумма показателей длительности отдельных операций соответственно генеральной сборки и сборки сборочных единиц (То гсб ).

где to — нормативная трудоемкость сборочной операции, час;

С — количество рабочих, занятых на данной сборочной операции;

q — длительность рабочей смены, час;

Kв — коэффициент выполнения норм.

Рис. 5.4. Цикловой график изготовления изделия А:

Озз — опережение запуска в заготовительные цехи; Озм — опережение запуска в механические цехи; Овз — опережение запуска заготовительными цехами; Овм — опережение запуска механическими цехами

Цикл сборки определяется путем построения циклового графика (циклограммы) сборки. Простейший цикловой график сборки изделия приведен на рис. 5.4. Цикловой график сборки строится с конца, с момента завершения общей (генеральной) сборки, по операциям общей сборки и затем по операциям сборки сборочных единиц. Как правило, операции сборки разных сборочных единиц выполняются параллельно. Степень параллельности предопределяется технологической последовательностью сборочных операций.

Производственный цикл изготовления изделия включает длительность цикла изготовления заготовок (Тц заг ), длительность цикла механической обработки (Тц мех ), длительность цикла сборки (Тц сб ).

где m — количество стадий в производстве;

tц м — время межцеховых перерывов (обычно составляет 3-5 суток).

Длительность производственного цикла на каждой стадии производства определяется по ведущему производственному подразделению, в котором комплект деталей (заготовок) рассматриваемого изделия имеет наибольший совокупный цикл. Совокупный цикл механообработки комплекта деталей определяется по длительности цикла изготовления ведущей детали, которая выше, чем для других деталей этого комплекта. Ведущие детали — это, как правило, детали, характеризующиеся наибольшей трудоемкостью или наибольшим количеством технологических операций. Длительность пребывания деталей в термическом, гальваническом, слесарно-сварочном и других цехах, куда детали (заготовки) передаются для выполнения специальных технологических операций, устанавливается укрупненно и включается в длительность цикла обработки соответствующей детали (заготовки).

В длительность производственного цикла изготовления детали входит время ее межоперационного пролеживания, продолжительность которого определяется целым рядом факторов: характером специализации участка, уровнем специализации рабочих мест, количеством операций в технологическом процессе, степенью загрузки оборудования и другими факторами. В заводской практике длительность межоперационных перерывов в обработке партии деталей часто устанавливается без должного обоснования в размерах, кратных длительности одной смены: 0,5 смены, 1 смена или сутки на каждый межоперационный интервал. Однако значительный удельный вес межоперационных перерывов (примерно 70—80%) в длительности цикла изготовления детали требует более обоснованного подхода к определению его значения. Для повышения обоснованности расчетов длительности циклов и межоперационных перерывов применяют методы математической статистики, в частности множественную корреляцию. Однако нормы времени межоперационного пролеживания, определенные по формулам корреляционной зависимости, имеют значительные погрешности.

Первая погрешность состоит в том, что через статистические нормы межоперационного пролеживания прошлые условия организации производства как бы планируются на будущее. При этом игнорируется динамизм номенклатуры выпускаемой продукции, состава рабочих мест, структуры трудоемкости изделий, уровня организации обслуживания рабочих мест и, кроме того, не учитывается степень совершенства оперативного управления производством.

Вторая погрешность состоит в том, что на основе статистических норм времени межоперационного пролеживания определяются лишь средневероятностные величины длительности циклов ведущей и прочих деталей.

С помощью циклового графика изготовления изделия, аналогичного цикловому графику, представленному на рис. 5.4, определяется длительность производственного цикла изготовления изделия и устанавливаются календарные опережения по стадиям производственного процесса. Под опережением выпуска понимается промежуток времени между выпуском из сборочного цеха готового изделия и выпуском из соответствующего цеха заготовок, деталей или сборочных единиц, предназначенных для сборки данного изделия. Сроки между выпуском изделия в сборочном цехе и запуском заготовок, деталей этого изделия в соответствующих цехах называются опережениями запуска. Графически эти опережения показаны на рис. 5.4. Расчеты опережений необходимы для определения сроков запуска в производство (выпуска) деталей таким образом, чтобы каждый цех предыдущей стадии производства своевременно и комплектно обеспечивал цехи последующих стадий производства заготовками, деталями, сборочными единицами.

В примере (см. рис. 5.4) выпуск изделия намечен на 25 октября. Выпуск деталей из механического цеха должен опережать выпуск изделия А на 17 дней, а запуск деталей в механическом цехе — на 35 дней, т. е. детали должны быть запущены в производство 5 сентября. Выпуск заготовок должен опережать выпуск станка на 38 дней, а запуск заготовок на первую операцию в заготовительном цехе — на 44 дня, т. е. изготовление заготовок должно быть начато 23 августа.

Тема 2. Расчет производственного цикла сложного процесса

В условиях машиностроительного производства наиболее характерным примером сложного производственного процесса может служить процесс создания машины. Он включает производственные циклы изготовления всех деталей, сборки всех сборочных единиц (узлы, механизмы), сборку, отладку и контроль готового изделия.

Построение сложного производственного процесса во времени проводится, чтобы определить производственный цикл, координировать отдельные простые процессы, получить исходную информацию для планирования производства.

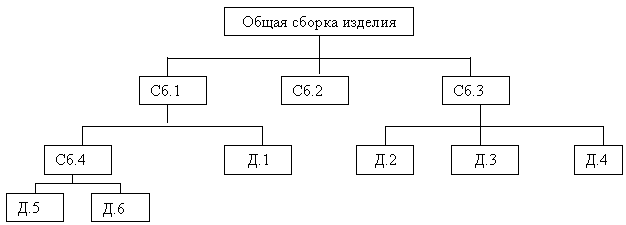

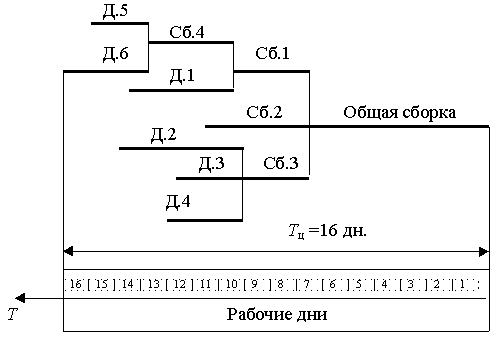

Структура производственного цикла сложного процесса определяется составом операций и связями между ними. Состав операций зависит от номенклатуры деталей, сборочных единиц и технологических процессов изготовления и сборки. Часто для определения цикла сложного производственного процесса пользуются графическим методом. С этой целью применительно к схеме сборки изделия (рис.4) строят цикловой график (рис. 5) в масштабе времени, с помощью которого и определяется общая продолжительность цикла.

Рис.4. Схема сборки изделия

Производственный цикл сложного процесса изготовления изделия определяется наибольшей суммой циклов последовательно связанных между собой простых процессов и межцикловых перерывов (Тмц):

где m – количество последовательно связанных между собой процессов изготовления деталей и сборочных процессов;

Коэффициент параллельности простых циклов в сложном представляет собой отношение суммы циклов простых процессов к длительности цикла сложного процесса:

Задача № 2

Определить длительность цикла сложного процесса и коэффициент параллельности цикла изготовления механизма М, а также построить календарный цикловой график, учитывая, что детали (узлы) на комплектовочных складах находятся перед сборкой в течение n дней. Схема сборки механизма приведена на рис. 6. Длительность циклов простых процессов дана в табл. 4 и 5.

Таблица 4. Исходные данные

Длительность цикла изготовления деталей, дн.