Электрические машины

и аппараты

Навигация

Популярно

| Методы достижения точности при сборке. |

| Сборка — заключительный технологический процесс. От правильно выбранного технологического процесса и качественного выполнения всех операций зависят надежность и долговечность электрических машин и аппаратов, а также их энергетические показатели. Процесс сборки состоит из двух этапов: сборка из отдельных деталей сборочных единиц (узловая сборка) и сборка из предварительно собранных сборочных единиц, деталей и покупных деталей изделий, выпускаемых заводом (общая сборка). Детали при соединении в сборочные единицы и сборочные единицы при соединении в готовое изделие должны сохранять определенное положение в пределах заданной точности. В одних случаях при сборке должен быть выдержан зазор, обеспечивающий взаимное перемещение деталей, в других — необходимый натяг, обеспечивающий прочность соединения. При конструировании машин и аппаратов и проектировании технологических процессов их изготовления производят размерный анализ, с помощью которого достигают правильного соотношения взаимосвязанных размеров и определяют допустимые отклонения (допуски). Подобные расчеты выполняют на базе теории размерных цепей. Размерной цепью называют совокупность — взаимосвязанных размеров, образующих замкнутый контур и определяющих взаимное положение поверхностей (или осей) одной или нескольких деталей.. Замкнутость размерной цепи приводит к тому, что размеры, входящие в цепь, не могут назначаться независимо, т. е. значение и точность по крайней мере одного из размеров определяются остальными. Размерная цепь состоит из отдельных звеньев. Звеном называется каждый из размеров, образующих размерную цепь. Ее звеньями могут быть любые линейные или угловые параметры. Любая размерная цепь имеет одно замыкающее (исходное) и два или более- составляющих звеньев. Замыкающим является звено, исходное при постановке задачи или получающееся последним; в результате решения этой задачи. Таким образом, замыкающее звено непосредственно не выполняется, а представляет собой результат выполнения (изготовления) всех остальных звеньев цепи. В соответствии с ГОСТом предусматриваются следующие методы достижения точности замыкающего звена (ранее назывались методами сборки):

Метод полной взаимозаменяемости предусматривает, сборку без какой-либо дополнительной обработки деталей, их подборки или пригонки. Он экономичен там, где капитальные затраты на оснащение производства окупаются экономией, получаемой при сборке большого количества изделий. При использовании этого метода ускоряется сборка, снижается ее трудоемкость и увеличивается .выпуск изделий. При эксплуатации и ремонте обеспечивается быстрая замена изношенных деталей и сборочных единиц без какой-либо пригонки. К недостаткам метода относят меньшие допуски на составляющих звеньях, чем при всех остальных методах, что может привести к увеличению трудоемкости механической обработки и общей неэкономичности метода. Метод неполной взаимозаменяемости предусматривает сборку, как правило, без пригонки, регулировки, подбора, при этом у небольшого количества изделий (обычно 3 изделия на 1000) значения замыкающего звена могут выйти за установленные пределы, вследствие чего возможны дополнительные затраты на замену или подгонку некоторых деталей. Преимущества этого метода те же, что и метода полной взаимозаменяемости плюс экономия, получаемая .при механической обработке за счет расширения полей допусков. Метод групповой взаимозаменяемости (селективной сборки) предусматривает сборку без пригонки и регулировки. После изготовления собираемые детали рассортировывают по фактическим размерным группам. При сборке соединяют детали соответствующих (одинаковых) групп для получения размера замыкающего звена в заданных пределах. Преимущества метода, заключаются в возможности достижения высокой точности замыкающего звена при экономически целесообразных допусках размеров составляющих звеньев. К недостаткам относят увеличение незавершенного производства, дополнительные затраты на проверку и сортировку деталей, усложнение снабжения запасными частями. Метод пригонки предусматривает сборку за счет пригонки заранее намеченной детали (компенсатора), на которую при механической обработке (под сборку) устанавливают определенный припуск. Величина необходимого съема припуска компенсатора определяется после предварительной сборки деталей и измерений. Преимущества метода заключаются в возможности установления экономически целесообразных допусков на изготовляемые детали. Недостатками являются значительное удорожание сборки и удлинение ее. сроков. Метод регулирования предусматривает сборку за счет изменения размера компенсирующего звена без снятия стружки. Это изменение обеспечивается подбором сменных деталей типа прокладок, колец, втулок или специальными конструкциями компенсаторов с помощью непрерывных либо периодических перемещений деталей по резьбе, клиньям, коническим поверхностям. Преимущества метода заключаются в возможности установления экономически обоснованных допусков и регулирования размера замыкающего звена не только при сборке, но и в эксплуатации для компенсации износа. При этом методе усложняется конструкция, увеличивается количество деталей в размерной цепи, усложняется сборка. Электрические машины и аппараты различны по конструкций, назначению, массе и другим показателям. Производство, электрических машин осуществляется от единичных экземпляров до нескольких сотен тысяч. При их сборке применяют все указанные методы. В поточно-массовом производстве при сборке машин из готовых узлов в основном используют метод полной взаимозаменяемости. Статор, ротор, подшипниковые щиты взаимозаменяемы. Однако отдельные узлы собирают методом пригонки. Например, при сборке сердечника статора и корпуса для достижения необходимой соосности внутреннего диаметра сердечника и замков корпуса механическую обработку замков производят, на базе внутреннего диаметра сердечника. Таким же методом получают соосность наружного диаметра сердечника ротора и шеек вала под посадку подшипника. В крупных электрических машинах при сборке обмотки и сердечника используют метод регулирования. Для плотного расположения катушек в пазу перед забивкой клина устанавливают необходимое число прокладок под клин, чтобы заполнить все оставшееся пространство между клином и катушкой. При скреплении лобовых частей катушек «между ними также ставят нужное количество прокладок для заполнения всего промежутка между катушками. При сборке различают два вида соединений: подвижные и неподвижные. Подвижные соединения обеспечиваются посадками с зазором, на шпонку и шлицы. Такие соединения допускают разборку деталей без их повреждения. Неподвижные соединения обеспечивают неизменное положение собранных деталей. Неподвижные неразбираемые соединения выполняют сваркой, клепкой, пайкой, склеиванием, а также посадками с натягом, неподвижные разбираемые соединения — посадками с зазором, при этом неподвижность собираемых деталей обеспечивается шпонками, болтами, штифтами. Разбираемые соединения должны быть точны, прочны, допускать многократную сборку и разборку и иметь хороший внешний вид, без вмятин, забоин и прочих дефектов. Точность сборки. Методы обеспечения точности сборкиТочность сборки — характеристика и свойство технологического процесса сборки изделия. Точность сборки призвана обеспечивать соответствие действительных значений параметров изделия значениям, заданным в технической документации. Точность сборки зависит от ряда факторов:

С помощью сборочных размерных цепей может быть определена точность сборки аналитически. Размерная цепь — замкнутый контур взаимосвязанных размеров, определяющих их численные значения и допуски. Размерная цепь состоит из:

Составляющее звено — звено размерной цепи, изменение которого вызывает изменение исходного (замыкающего) звена. Составляющие звенья обозначаются прописными буквами русского алфавита с цифровыми индексами (например, A1, А2 или Б1, Б2). Исходное (замыкающее) звено — звено, образующееся в цепи последним вследствие решения определенной задачи при изготовлении или ремонте. Оно обозначается той же буквой алфавита с индексом «?». Компенсирующее звено — звено, трансформацией размера которого получается требуемая точность замыкающего звена. Оно обозначается той же буквой алфавита с соответствующим цифровым индексом и буквой «К» (например, А1к или Б2к). Составляющие звенья могут быть увеличивающими или уменьшающими (по характеру воздействия на замыкающее звено), т.е. при их увеличении замыкающее звено увеличивается или уменьшается. Увеличивающие звенья могут обозначаться стрелками, направленными вправо -> А, уменьшающие — стрелками влево 29 views Ремонт и сборка производственных машин, станков и механизмовПри ремонте производственных машин, станков и механизмов необходимо пользоваться Руководством по эксплуатации (РЭ), в котором содержатся исчерпывающие сведения по конструкции и взаимодействию компонентов (механических передач и других устройств) конструкции. При изготовлении новых деталей для ремонта и при выполнении сборочных работ следует руководствоваться техническими требованиями рабочих чертежей. При разработке ремонтных чертежей следует учесть, что для проведения ремонта с использованием изношенных деталей возможны два основных метода их восстановления:

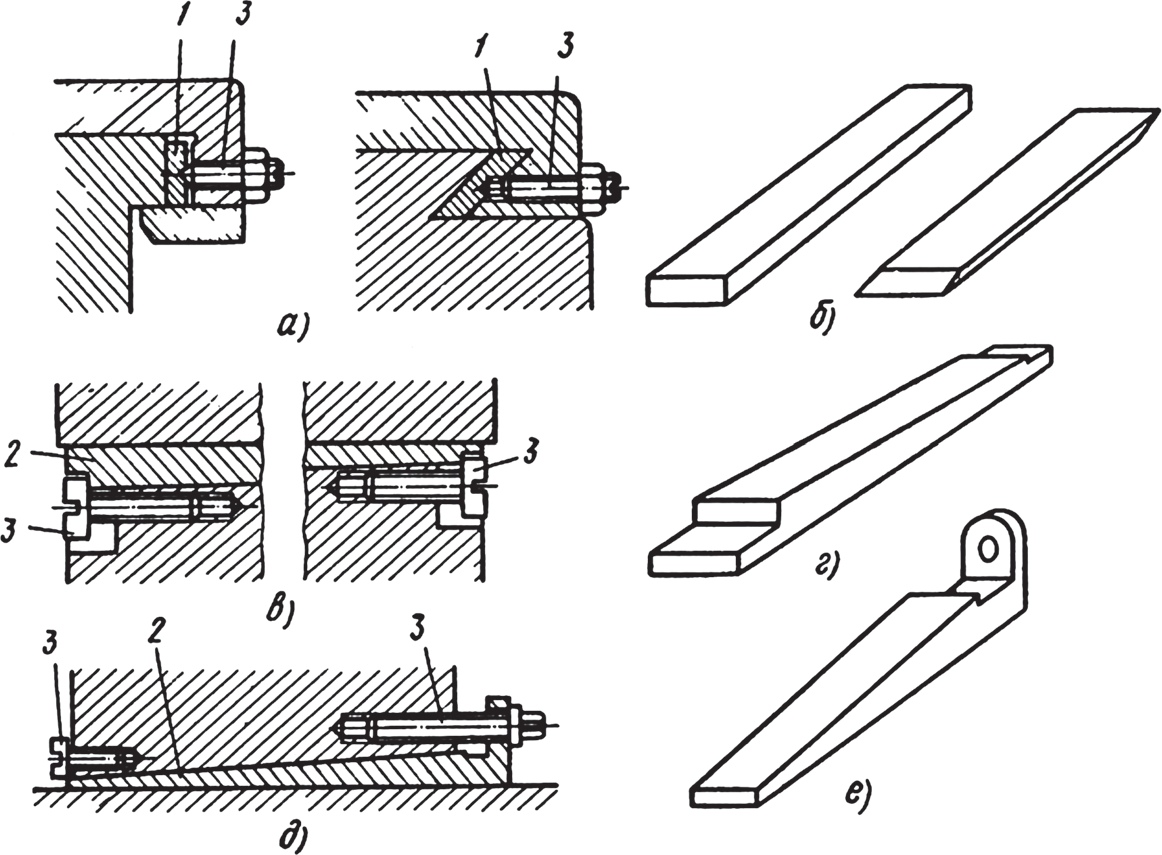

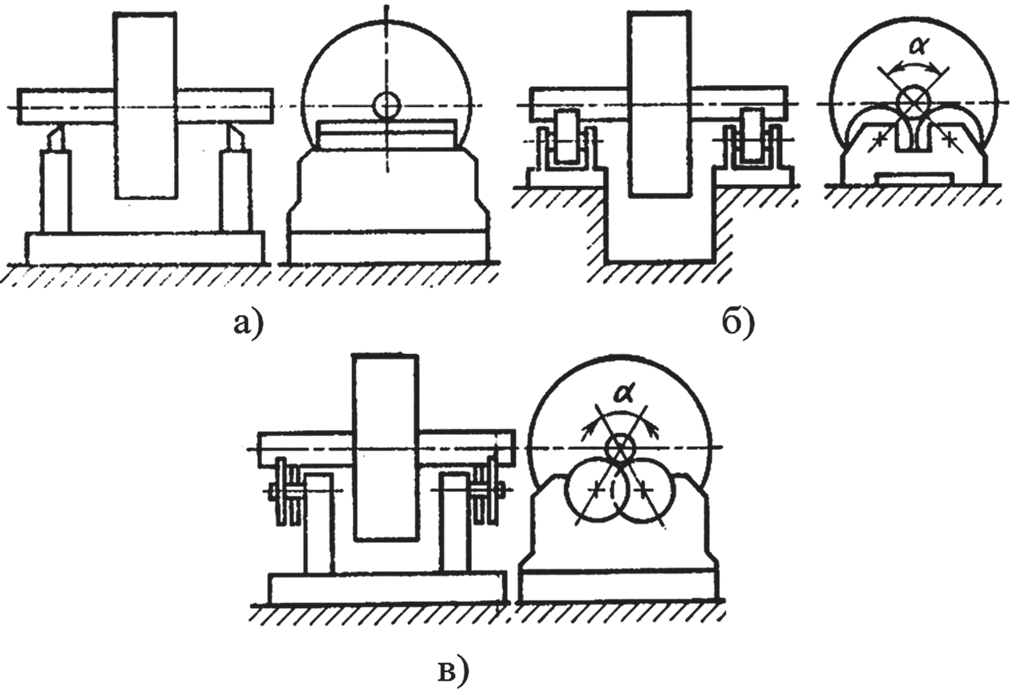

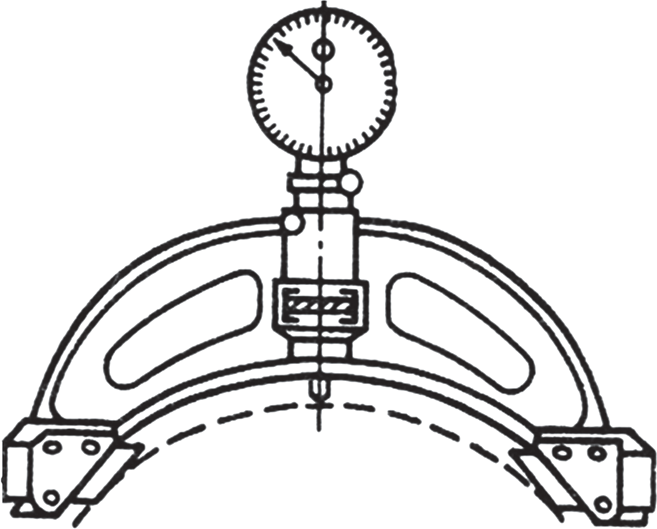

Особенностью данного метода является то, что механической обработкой, снимая дефектный слой с поверхности детали в ту же сторону, что и износ, восстанавливают функциональное назначение отремонтированной детали, но с размерами, отличающимися от предусмотренных чертежом номинальных размеров, т.е. производят исправление изношенной детали. Различают свободные и регламентированные размеры. Свободным ремонтным размером называют ремонтный размер, величина которого на чертеже не регламентируется отклонениями допусков. Регламентированные ремонтные размеры, которые учитывают ремонтные размеры, полученные в результате исправления сопряженной детали, и для нормальной работы сопряжения должны регламентироваться отклонениями допусков. При изготовлении деталей по ремонтным размерам должна быть обеспечена возможность получения правильной геометрической формы и шероховатости поверхности детали при наличии некоторых неточностей ее установки на станке, а также полное удаление дефектного слоя металла на восстанавливаемой поверхности. Если нет возможности увязать ремонтные размеры сопрягаемых деталей отклонениями допусков, то назначают свободные размеры таким образом, чтобы можно было при сборке получить необходимое сопряжение деталей методом индивидуальной пригонки. Недостаток свободных ремонтных размеров заключается в том, что невозможно заранее изготовить сопрягаемые детали в окончательно обработанном виде, чтобы можно было при сборке быстро поставить сопрягаемые детали в машину без пригоночных работ. 1. Применение компенсаторовПрименение компенсаторов (рис. 1) позволяет получить точность сопряжения деталей при сборке с помощью специальных деталей — компенсаторов. Компенсаторы восполняют отклонения в размерах. Рис. 1. Компенсаторы: а, б – планки; в, г, д, е – клинья; 1 — установка планок; 2 — установка клиньев; 3 — регулировочные (натяжные) винты Они позволяют отрегулировать сопряжение в пределах заданной точности. Компенсаторы делятся на подвижные и неподвижные. К неподвижным компенсаторам относятся регулировочные прокладки, шайбы, промежуточные кольца. К подвижным компенсаторам относятся клинья, втулки, пружины, эксцентричные детали, регулировочные винты и гайки, которые позволяют также компенсировать износ деталей во время эксплуатации и восстанавливать точность операции, выполняемой машиной. 2. Балансировка деталейБыстровращающиеся детали (шкивы, муфты, шестерни и т.п) перед сборкой должны быть проверены на остаточный дисбаланс. После сборки вращающейся сборочной единицы, в которую входят сбалансированные детали (например: валы, насадные шестерни, муфты и др.) и другие детали (шпонки, штифты, стопорные винты и др.), в результате перераспределения масс возможно появление у нее неуравновешенности относительно оси вращения, поэтому целесообразно проверить также наличие дисбаланса у всей сборочной единицы. Существует статическая и динамическая балансировка деталей. Статическая балансировка может уравновешивать деталь относительно ее оси вращения, но не может устранить действие сил, стремящихся повернуть деталь вдоль продольной ее оси. Статическую балансировку производят на ножах или призмах, роликах (рис. 2). Ножи, призмы и ролики должны быть калеными и шлифованными и перед балансировкой выверены на горизонтальность. Рис. 2. Схемы установок для статической балансировки вращающихся деталей и сборочных единиц: а — на параллельных призмах; б — на роликовых опорах; в — на дисковых опорах Балансировку шкива выполняют следующим образом. На ободе шкива предварительно наносят мелом черту и сообщают ему вращение. Вращение шкива повторяют 3–4 раза. Если меловая черта будет останавливаться в разных положениях, то это будет указывать на то, что шкив сбалансирован правильно. Если меловая черта каждый раз будет останавливаться в одном положении, то это значит, что часть шкива, находящаяся внизу, тяжелее противоположной. Чтобы устранить это, уменьшают массу тяжелой части высверливанием отверстий или увеличивают массу противоположной части обода шкива, высверлив отверстия, а затем залив их свинцом. Динамическая балансировка устраняет оба вида неуравновешенности. Динамической балансировке подвергают быстроходные детали со значительным отношением длины к диаметру (роторы турбин, генераторов, электродвигателей, быстровращающиеся шпиндели станков, коленчатые валы автомобильных и авиационных двигателей и т.д.). Динамическую балансировку производят на специальных станках высококвалифицированные рабочие. При динамической балансировке определяют величину и положение массы, которые нужно приложить к детали или отнять от нее, чтобы деталь оказалась уравновешенной статически и динамически. Центробежные силы и моменты инерции, вызванные вращением неуравновешенной детали, создают колебательные движения из-за упругой податливости опор. Причем колебания их пропорциональны величине неуравновешенных центробежных сил, действующих на опоры. На этом принципе основана балансировка деталей и сборочных единиц машин. Динамическая балансировка, выполняемая на электрических автоматизированных балансировочных станках, в интервале 1– 2 минут станок выдает данные: глубину и диаметр сверления, массу грузов, размеры контргрузов и места, где необходимо закрепить и снять грузы, а также амплитуду колебаний опор. 3. Точность сборки при ремонте производственного оборудованияПод точностью сборки при ремонте машин подразумевается степень воспроизведения первоначального совпадения материальных осей, контактирующихся поверхностей или иных элементов сопрягающихся деталей с положением их, определяемым соответствующими размерами на чертеже или техническими требованиями, вытекающими из функционального назначения машины или механизма. Обычно при ремонте руководствуются рабочими чертежами, где указаны требуемая размерная точность (предельные отклонения размеров), предельные отклонения формы и расположения поверхностей деталей и значения шероховатости сопрягаемых поверхностей деталей в машине или механизме. Посадки, как правило, должны назначаться в системе отверстия или системе вала. Применение системы отверстия предпочтительнее. Систему вала следует применять только в тех случаях, когда это оправдано конструктивными или экономическими условиями, например, если необходимо получить разные посадки нескольких деталей с отверстиями на одном гладком валу. При посадке подшипников качения в корпус в первую очередь рекомендуется назначать предпочтительные посадки. В системе квалитетов отклонения размеров a–h предназначены для образования полей допусков и посадок с зазорами; js, k, m, n – переходных; p — zc — с натягами. Для валов предпочтительными являются 16 полей допусков (q6, h6, jg6, k6, n6, p6, r6, s6, js7, h7, e8, h8, d9, h9, d11 и h11) и 10 полей для отверстий (H7, Js7, К7, Р7, N7, F8, Н8, Е9, Н9 и Н11). Для размеров от 1 до 500 мм приведены в табл. 1 и 2 наиболее распространенные сочетания полей допусков для образования посадок. Таблица 1. Рекомендуемые посадки в системе отверстия

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||