Лекция 18. Общее устройство и работа системы питания дизельного двигателя.

Дизели — двигатели с внутренним смесеобразованием. В цилиндры дизеля воздух и топливо подаются раздельно и, смешиваясь в них с отработавшими газами, образуют рабочую смесь. При этом процесс смесеобразования совершается за очень малое время (порядка 0,001 с).

Просмотр содержимого документа

«Лекция 18. Общее устройство и работа системы питания дизельного двигателя.»

Лекция 18. Общее устройство и работа системы

питания дизельного двигателя.

Дизели — двигатели с внутренним смесеобразованием. В цилиндры дизеля воздух и топливо подаются раздельно и, смешиваясь в них с отработавшими газами, образуют рабочую смесь. При этом процесс смесеобразования совершается за очень малое время (порядка 0,001 с).

Топливо для дизелей. Дизельное топливо имеет следующие основные марки:

Л — летнее топливо, предназначено для работы двигателя при температуре окружающего воздуха выше 0 °С;

3 — зимнее топливо, предназначено для работы двигателя при температуре окружающего воздуха от 0 до -30 «С;

А — арктическое, предназначено для работы двигателя при температуре окружающего воздуха ниже -30 °С.

Температура замерзания дизельного топлива должна быть на 10. 15 °С ниже температуры окружающего воздуха района эксплуатации. Чем ниже температура замерзания топлива, тем надежнее работа дизеля.

Температура воспламенения дизельного топлива составляет 300. 350 °С.

Качество дизельного топлива оценивается цетановым числом, которое условно принято равным 100 единицам.

Цетан — быстровоспламеняющееся топливо.

Для дизельных топлив цетановое число должно быть в пределах 40 . 45 единиц. Чем выше цетановое число дизельного топлива, тем экономичнее и мягче работает двигатель. Для повышения цетанового числа в дизельное топливо добавляют специальную присадку — изопропиленнитрат.

Система питания дизеля состоит из трех следующих систем: питания топливом, питания воздухом и выпуска отработавших газов.

Конструкция и работа системы питания дизеля топливом. Система питания топливом служит для очистки топлива и равномерного его распределения дозированными порциями в цилиндры двигателя. В эту систему входят топливный бак, фильтры грубой и тонкой очистки, топливоподкачивающий насос, топливный насос высокого давления, форсунки и топливопроводы.

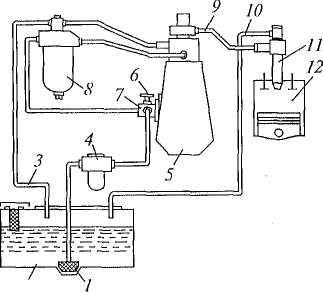

Топливоподкачивающий насос 7 (рис. 2.51) засасывает топливо из бака 2 через фильтры грубой 4 и тонкой очистки и направляет его к насосу 5 высокого давления. В соответствии с порядком работы цилиндров двигателя насос высокого давления подаст топливо к форсункам 11, которые распыляют и впрыскивают топливо в цилиндры 12 двигателя.

Т

Рис. 2.51. Схема системы питания дизеля топливом:

1 — топливоприемник; 2 — бак; 3, 9, 10 — топливопроводы; 4,8 — фильтры; 5, 7— насосы; 6— рукоятка; 11 — форсунка; 12 — цилиндр

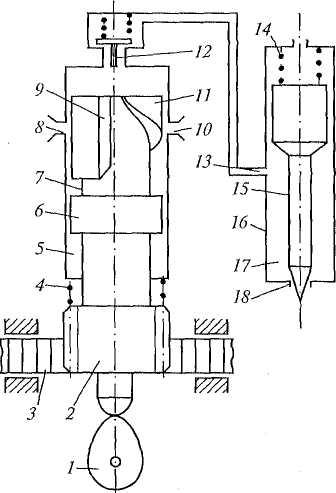

Топливный насос высокого давления служит для подачи через форсунки в цилиндры двигателя под большим давлением (20. 50 МПа) требуемых порций топлива в определенные моменты времени. Насос состоит из одинаковых по конструкции секций, число которых равно числу цилиндров двигателя. Каждая секция насоса соединена топливопроводом 13 (рис. 2.52) с форсункой 16. Плунжер 6 и гильза 5 секций насоса изготовлены с высокой точностью и чистотой поверхности. Зазор между ними не превышает двух микрон. На плунжере имеются вертикальный паз 9, скошенная кромка 11и кольцевая проточка 7. Шестерня 2, закрепленная на плунжере, находится в зацеплении с зубчатой рейкой 3, перемещением которой поворачивается плунжер в гильзе. Пружина 4 прижимает плунжер к эксцентрику 1 кулачкового вала насоса, который приводится во вращение от коленчатого веша. В гильзе имеются впускное 8 и выпускное 10 отверстия, а в верхней ее части установлен нагнетательный клапан 12. Пружина 1^прижимает иглу 15 форсунки к соплу 18 и закрывает полость 17, которая заполнена топливом. При нижнем положении плунжера 6’отверстия 8 и 10 открыты и через них над плунжером циркулирует топливо. Нагнетательный клапан 12 в этом случае закрыт и в полости 77форсунки поддерживается избыточное давление топлива. При движении плунжера вверх при вращении кулачка перекрывается выпускное отверстие 10, а затем впускное отверстие 8: Под давлением топлива открывается клапан 12 и в полости 17 форсунки создается высокое давление. При этом игла 1

Впрыск топлива заканчивается, когда кромка 11 открывает выпускное отверстие 10. При этом давление топлива уменьшается, игла 15 опускается вниз и закрывает сопло 18. Одновременно закрывается клапан 12 и в полости 17форсунки топливо остается под избыточным давлением.

Поворотом плунжера 6 в гильзе 5 изменяют конец подачи топлива и его количество, впрыскиваемое за один ход плунжера. Подача топлива прекращается при совмещении вертикального паза 9 с выпускным отверстием 10, и двигатель останавливается. С топливным насосом высокого давления соединены муфта опережения впрыска топлива, всережимный регулятор частоты вращения коленчатого вала двигателя и топливоподкачивающий насос с насосом ручной подкачки топлива.

Рис. 2.52. Схема подачи топлива и цилиндр дизеля:

1 — эксцентрик; 2 — шестерня; 3 — рейка; 4, 14— пружины; 5— гильза; б— плунжер; 7— проточка; 8, 10 — отверстия; 9— паз; 11— кромка; 12 — клапан; 13 — топлипопровод; 15 — игла; 16— форсунка; 17— полость; 18 — сопло.

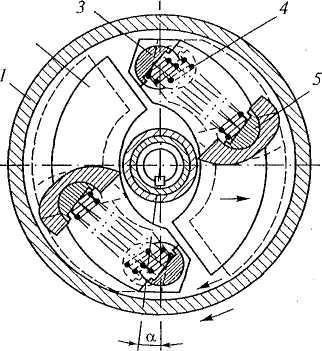

Муфта опережения впрыска топлива служит для автоматического изменения угла опережения впрыска топлива в зависимости от частоты вращения коленчатого вала. Муфта повышает экономичность дизеля при различных режимах работы и улучшает его пуск. Муфта устанавливается на переднем конце кулачкового вала топливного насоса высокого давления и с ее помощью насос приводится в действие.

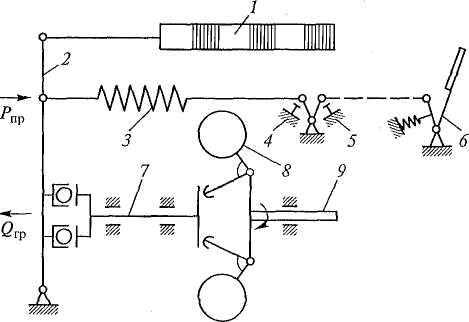

На взаимное положение ведущих и ведомых частей муфты оказывают влияние грузы 2 (рис. 2.53), находящиеся в корпусе 1. Грузы установлены на осях 3 и поджимаются пружинами 4, которые упираются в проставки 5. При работе двигателя и увеличении частоты вращения коленчатого вала грузы под действием центробежных сил преодолевают сопротивление пружин и расходятся, поворачивая при этом кулачковый нал насоса высокого давления по ходу его вращения. В результате этого увеличивается угол а опережения впрыска топлива, и топливо поступает в цилиндры раньше. При уменьшении частоты вращения коленчатого вала двигателя грузы сходятся «под действием пружин и поворачивают кулачковый вал насоса в сторону, противоположную его вращению, что уменьшает угол опережения впрыска топлива. Всережимный регулятор служит для автоматического поддержания постоянной частоты вращения коленчатого вала соответственно положению педали подачи топлива при различной нагрузке двигателя.

Р

Рис. 2.53. Муфта опережения впрыска топлива:

1 — корпус; 2 — груз; 3 — ось; 4 — пружина; 5 — проставка

Рис. 2.54. Всережимный регуля- тор частоты вращения коленчатого вала:

1 — рейка; 2 — рычаг; 3 — пружина; 4, 5 — упоры; 6— педаль; 7 — подпятник; 8 — груз; 9 — вал высокого давления через

Если двигатель работает с частотой вращения коленчатого вала, соответствующей данному положению педали 6, то сила грузов 8 уравновешивается усилием пружины 3. При увеличении частоты вращения коленчатого вала грузы регулятора расходятся. Они преодолеют сопротивление пружины и переместят рейку 1. При этом подача топлива уменьшится и частота вращения не будет возрастать. При уменьшении частоты вращения коленчатого вала грузы будут сходиться, рейка 1усилием Р11Р пружины переместится в обратном направлении и подача топлива увеличится, а частота вращения коленчатого вала возрастет до значения, заданного положением педали 6. Минимальная частота при работе на холостом ходу и максимальная частота вращения коленчатого вала двигателя ограничиваются соответственно регулируемыми упорами 5 и 4.

Рис. 2.55. Схема работы топливоподкачивающих насосов:

А, Б — полости; 1,2— поршни; 3, 5, 6, 10 — пружины; 4, 9 — клапаны; 7 — шток; 8 — эксцентрик

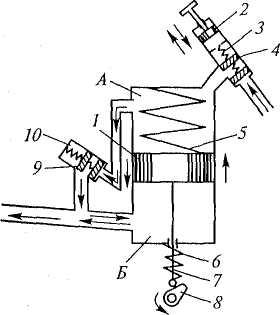

Топливоподкачивающий насос служит для создания требуемого давления топлива и подачи его в необходимом количестве к насосу высокого давления.

Насос — поршневого типа и приводится в действие от кулачкового вала насоса высокого давления. В корпусе насоса находится поршень 1 (рис. 2.55), который прижат к штоку 7пружиной 5. Шток через ролик опирается на эксцентрик 8кулачкового вала. В корпусе насоса имеются впускной 4 и нагнетательный 9 клапаны.

Когда под действием пружины 5 поршень перемещается к эксцентрику, топливо из полости Б вытесняется в фильтр тонкой очистки и насос высокого давления. Одновременно увеличивающаяся полость Л заполняется топливом, которое поступает из топливного бака через фильтр грубой очистки и впускной клапан 4. При движении поршня в противоположном направлении под действием эксцентрика 8топливо из полости А через нагнетательный клапан 9 поступает в полость Б.

При неработающем двигателе топливо в насос высокого давления подкачивают поршнем 2 ручного насоса при помощи рукоятки.

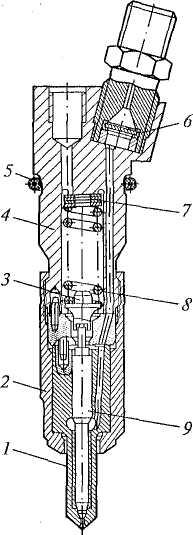

Форсунки служат для впрыскивания под определенным давлением и распыления топлива в цилиндрах двигателя.

Форсунки устанавливают и закрепляют в головке цилиндров.

К

Топливо подастся к форсунке через сетчатый фильтр 6 и поступает в полость иглы 9, Под давлением топлива игла, преодолевая усилие пружины 8, перемещается вверх, открывает сопловые отверстия распылителя и через них топливо впрыскивается в цилиндр двигателя. При этом топливо, просочившееся между иглой и распылителем, отводится из форсунки по каналам в се корпусе.

Конструкция и работа системы питания дизеля воздухом. Система питания воздухом служит для забора окружающего воздуха, его очистки от пыли и распределения по цилиндрам двигателя.

Рис. 2.56. Форсунка:

1 — распылитель; 2 — гайка; 3 — штанга; 4 — корпус; 5— уплотнительное кольцо; б— фильтр; 7 — шайбы; 8 — пружина; 9 — игла

Рис. 2.57. Схема системы питания дизеля воздухом:

1 — воздушный фильтр; 2 — фильтрующий элемент; 3 — решетка; 4 — труба; 5 — колпак; 6 — эжектор; 7 — двигатель

истема питания воздухом включает в себя воздушный фильтр и впускной трубопровод. Она может быть с турбонаддувом или без турбонаддува.

В

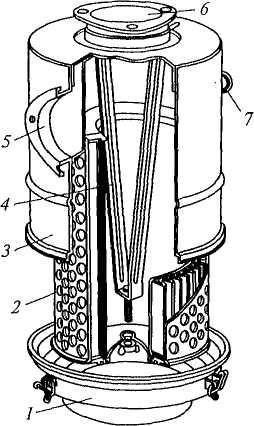

Воздушный фильтр (рис. 2.58) состоит из корпуса 3, крышки 1 и сменного фильтрующего элемента 2, состоящего из двух перфорированных стальных кожухов и гофрированного картона между ними. Патрубок 1предназначен для отсоса пыли из корпуса фильтра.

Рис. 2.58. Воздушный фильтр:

1 — крышка; 2— фильтрующий элемент; 3 — корпус; 4 — кронштейн; 5— 7 — патрубки

Воздух поступает в фильтр через патрубок 5, очищается в нем и выходит через патрубок 6.

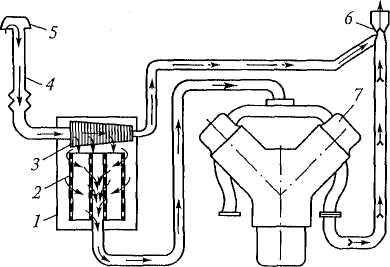

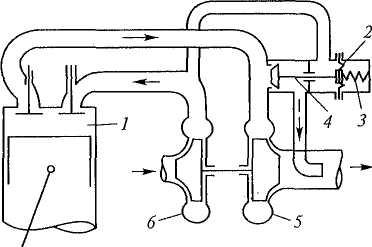

Наддув представляет собой подачу воздуха в цилиндры двигателя при такте впуска под давлением, создаваемым компрессором. При наддуве увеличивается количество воздуха, поступающего в цилиндры двигателя, количество сжигаемого топлива и повышается на 20. 40% мощность двигателя. В дизелях обычно применяется газотурбинный наддув (рис. 2.59) турбокомпрессором. При работе двигателя воздух в цилиндры 1 нагнетается под давлением центробежным компрессором 6, рабочее колесо которого приводится во вращение турбиной 5.

Рабочее колесо турбины, установленное на одном валу с рабочим колесом компрессора, приводится во вращение отработавшими газами до их поступления в глушитель. Для ограничения давления воздуха при наддуве предназначен перепускной клапан 4. При достижении требуемого давления (обычно 0,2 МПа) воздух давит на мембрану 2, клапан открывается и перепускает часть отработавших газов мимо турбины 5.

На V-образных дизелях для турбонаддува устанавливают от одного до двух турбокомпрессоров. При двух турбокомпрессорах каждый из них обслуживает свой ряд цилиндров двигателя.

Рис. 2.59. Схема турбонадцу-ва дизеля воздухом:

1 — цилиндр; 2 — мембрана; 3 — пружина; 4 — клапан; 5 — турбина; 6 — компрессор

Система выпуска отработавших газов дизеля. Система выпуска служит для отвода газов из цилиндров двигателя и снижения шума выпуска. Одновременно система выпуска обеспечивает отсос пыли из воздушного фильтра.

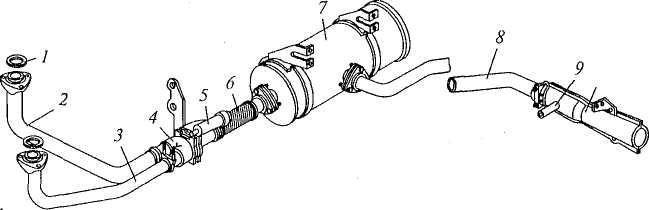

Отработавшие газы из выпускных трубопроводов двигателя поступают в приемные трубы 2 и 3 глушителя (рис. 2.60) и далее через гибкий металлический рукав 6 в глушитель 7. Из глушителя газы через выпускную трубу 8 и эжектор 10 выбрасываются в окружающий воздух. Через патрубок 9 производится отсос пыли из воздушного фильтра в эжектор.

В системе выпуска отработавших газов устанавливается вспомогательный (моторный) тормоз-замедлитель

Рис. 2.60. Система выпуска отработавших газов дизеля:

1 — уплотнительное кольцо; 2, 3, 8 — трубы; 4 — моторный тормоз; 5 — пнев-моцилиндр; 6 — рукав; 7 — глушитель; 9 — патрубок; 10 — эжектор