Технология ремонта машин для кормопроизводства

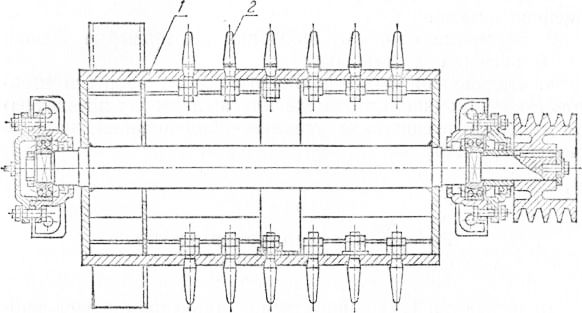

Содержание и порядок выполнения работы. Барабан измельчителя кормов ИКС-5 (рис. 1) после снятия с машины разбирают. Детали барабана моют и дефектуют.

Рис. 1. Барабан измельчителя кормов ИКС-5:

1 — планка; 2 — зуб.

Зубья выбраковывают при износе рабочей грани у вершины до ширины 7 мм, изгибе резьбовой части, срыве двух ниток резьбы, смятии граней конуса.

При меньшем износе рабочую грань зуба оттягивают кузнечным способом, закаливают и подвергают отпуску. Резьбовая часть зуба не калится. После термообработки рабочую грань затачивают. Толщина зуба у вершины должна быть не менее 1,5 мм, длина рабочей части 44—46 мм, угол заточки 45

Биение дисков проверяют в центрах токарного станка. Поверхность изношенного или имеющего забоины конусного отверстия планки обрабатывают напильником так, чтобы конусная часть зуба плотно входила в отверстие. Если кромка, ограничивающая сверху конусную поверхность зуба, мешает плотной посадке зуба, ее спиливают заподлицо с гранями конуса на 3—4 мм по высоте.

Если нижняя кромка конусной части зуба при его посадке в отверстие выступает над внутренней поверхностью планки, под гайку необходимо подложить шайбу 40×40 мм. Толщина шайбы должна быть такой, чтобы она обеспечивала возможность плотной затяжки зуба. Для сохранения статической и динамической уравновешенности такие же шайбы необходимо поставить под гайки диаметрально противоположных зубьев,

У ротора барабана перед установкой зубьев проверяют величину биения посадочных мест вала, расположение дисков относительно оси, прямолинейность поверхности планок.

Биение посадочных мест вала и расположение дисков относительно оси определяют, установив ротор в центрах токарного станка; допустимая величина биения посадочных мест 0,15 мм, торцовое и радиальное биение дисков не должно превышать 1 мм.

Прогиб планок определяют при помощи линейки и щупа. Прогиб планки на всей длине допускается не более 1 мм. При необходимости проводят правку на стенде ОПР-278.

Зубья устанавливают на ротор режущей кромкой в сторону вращения ротора (если смотреть со стороны шкива, барабан вращается против часовой стрелки). Зубья закрепляют двумя гайками. Под гайки устанавливают специальные шайбы. Чтобы обеспечить плотную посадку, при подтягивании гайки необходимо слегка ударять молотком по торцу зуба.

После установки зубьев необходимо проверить их расположение и высоту. Эту операцию выполняют специальной гребенкой. Изогнутые зубья правят. Разница в длине зубьев не должна быть больше 2 мм.

Рабочая частота вращения барабана 2725 об/мин, поэтому после сборки барабан подвергают статической балансировке. Для этого осторожно опускают барабан посадочными местами под подшипники на ролики стенда ОПР-278. Слегка толкнув рукой барабан, сообщают ему вращение. После остановки отмечают мелом самую верхнюю часть барабана. Повторно сообщают барабану вращение. Если отмеченная мелом точка вторично займет верхнее положение, это указывает на то, что дисбаланс расположен в аксиальной плоскости барабана, проходящей через отметку. Если положение отметок при каждом толчке барабана неодинаково, то операцию повторяют 3—5 раз и находят среднюю отметку.

Затем барабан поворачивают так, чтобы плоскость расположения дисбаланса была горизонтальна. Около отметки устанавливают уравновешивающий груз (из пластилина), величину которого подбирают с таким расчетом, чтобы его момент был равен дисбалансу.

Балансировку можно считать законченной, если в любом положении барабан сохраняет состояние равновесия. Если это условие не выдерживается, балансировку повторяют. Контрольную проверку отбалансированного барабана проводят, подвешивая груз (4—5 г) на планку барабана в месте крепления груза.

Рис. 2. Дека измельчающего устройства измельчителя кормов ИК.С-5.

При подвешивании груза барабан должен начать медленно вращаться. После балансировки заменяют пластилин балансировочными шайбами, которые располагают равномерно по всей длине планки.

Деформированную деку (рис. 152) правят и проверяют на плите; прогиб деки (на всей длине) более чем на 1 мм не допускается.

Зубья деки должны быть установлены в корпусе так, чтобы отогнутый конец вершины зуба располагался слева, если смотреть со стороны рукоятки.

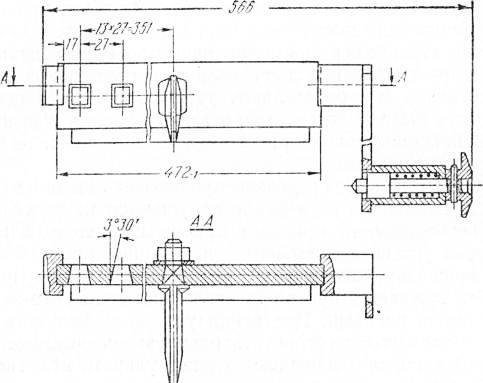

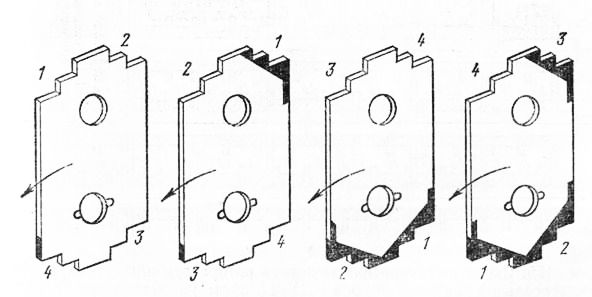

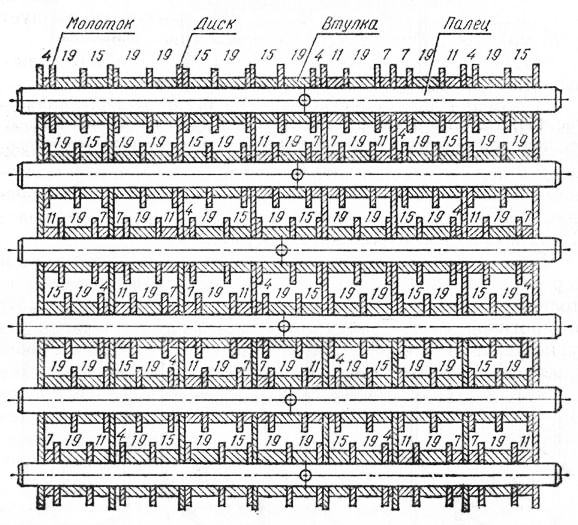

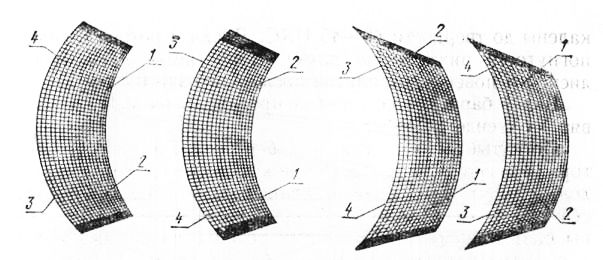

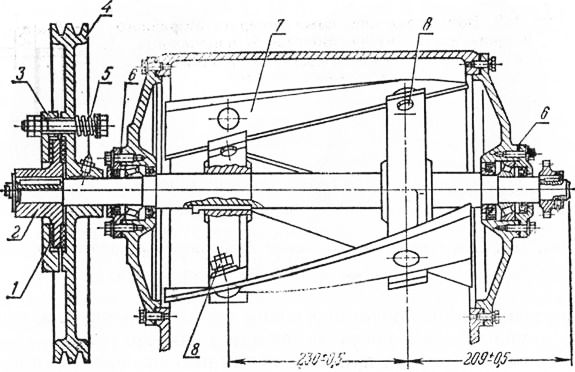

Дробильный аппарат универсальной дробилки кормов К Д У – 2. Молотки I дробильного барабана (рис. 3) со ступенчатыми гранями, изношенными на величину более 4 мм, поворачивают для работы неизношенной рабочей поверхностью (рис. 4), точно соблюдая установленную последовательность чередования их и распорных втулок (рис. 5).

После износа четырех рабочих граней дробильные молотки заменяют новыми. Изношенные пальцы (рис. 3) при зазоре между ними и молотком более 1 мм заменяют. Они могут быть изготовлены из стали 50 и должны быть закалены до твердости 40—45 HRC . Диски 3 ротора в случае погнутости рихтуют на плите. Допустимый зазор между диском и поверочной плитой после рихтовки 0,5 мм.

Рис. 3. Дробильный аппарат универсальной дробилки кормов КДУ-2:

1 — молоток; 2 — палец; 3 — диск барабана; 4 — дека; $ — распорная втулка; 6 — диск вентилятора; 7 — лопасть вентилятора; 8 — кожух вентилятора; 9 — вал барабана.

Рис. 4. Схема перестановки молотков дробилки КДУ-2.

Вал барабана со стрелой прогиба более 0,12 мм правят на стенде ОПР-278.

Погнутые лопасти и диск рабочего колеса вентилятора рихтуют на плите. Рабочее колесо вентилятора в сборе должно быть статически отбалансировано. Величина допустимого дисбаланса 26 г-см. Балансировочные грузы должны быть приварены. Собранный ротор барабана без молотков и вентилятора статически балансируют. Допустимый дисбаланс 0,0165 Н-м.

Затем устанавливают пальцы с молотками и распорными втулками. Диаметрально противоположно устанавливаемые комплекты должны отличаться по весу не более чем на 0,1 Н. Комплектовку проводят за счет подбора молотков по весу. Молотки должны свободно поворачиваться вокруг пальцев и иметь осевой зазор 1,5-—2,0 мм.

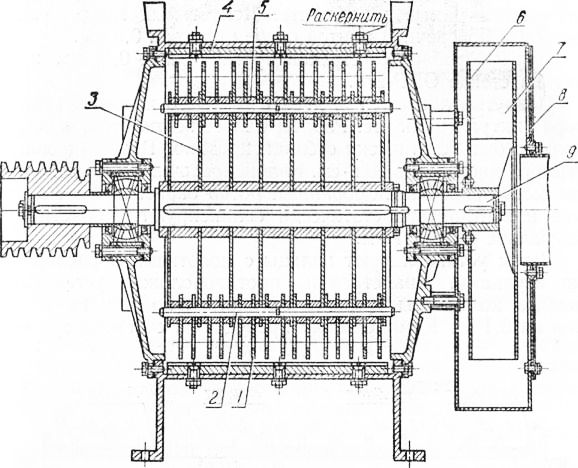

Рис. 5. Схема расположения молотков ротора дробильного барабана универсальной дробилки кормов КДУ-2 (цифры указывают длину распорных втулок в мм).

Рис. 6. Схема перестановки решет дробильного аппарата дробилки КДУ-2.

Сменные решета при затуплении рабочих кромок отверстий до радиуса 1,5—2 мм поворачивают на 180°. Решета, изношенные с одной стороны, перегибают по радиусу (225 мм) для работы другой стороной (рис. 6).

Чугунные деки дробильного аппарата с рифами, изношенными до высоты 3 мм, заменяют.

В собранном измельчающем устройстве барабан должен свободно от руки вращаться в роликоподшипниках. Осевое биение дисков не должно превышать 0,3 мм. Осевой зазор вала 9 должен быть не более 0,12 мм. Зазор между молотками и деками должен составлять 4—6 мм. Торцовое биение рабочего колеса вентилятора допускается не более 1 мм; колесо не должно касаться кожуха 8.

Режущий аппарат универсальной дробилки кормов КДУ-2. Затупленные до толщины 0,3 мм режущие кромки ножей барабана (рис. 7) и противорежущей пластины (сталь 65Г) затачивают на универсально-заточном станке ЗА64Д. Угол заточки ножей равен 22 противорежущей пластины — 75°. При заточке нельзя допускать понижения твердости закаленных до 45—50 HRC режущих кромок ножей и противорежущей пластины.

После заточки режущая кромка пластины должна быть прямолинейна, отклонение допускается не более 0,3 мм.

Режущие кромки ножей, установленных на барабан, должны лежать на одном и том же расстоянии от оси вращения (142,5 мм). Для этого устанавливают барабан на стенд ОПР-278, закрепляют на стенде противорежущую пластину и регулировочными винтами 8 изменяют положение каждого из ножей относительно пластины.

Рис. 7. Режущий барабан универсальной дробилки кормов КДУ-2:

1 — фрикционные кольца; 2 — ведущий диск; 3 — прижимной диск; 4 — шкив; 6 — пружина; 6 — регулировочные прокладки; 7 — нож; 8 — регулировочный винт.

Допустимое биение кромок лезвий ножей не более 1 мм. Затем проводят статическую балансировку барабана. Допустимый дисбаланс 0,05 Н-м. Балансировочные грузы устанавливают под гайки крепления ножей. После сборки барабан должен свободно от руки вращаться в конических роликоподшипниках, осевой зазор должен находиться в пределах 0,07— 0,15 мм. Конические подшипники регулируют изменением количества прокладок 6 под крышками подшипников.

Предохранительная муфта режущего барабана, если она правильно отрегулирована, передает крутящий момент, равный 60 Н-м. Величину передаваемого крутящего момента проверяют подвешиванием груза 270— 300 Н на радиусе шкива. Если равномерным поджатием пружин 5 нельзя отрегулировать муфту, пружины заменяют.

При уменьшении зазора между торцами прижимного диска и шкива до 0,8 мм фрикционные кольца заменяют новыми. Рабочие поверхности прижимного диска, ведущего диска и шкива протачивают до удаления следов износа.

Нормальный зазор между торцами прижимного шкива и диска должен находиться в пределах 2—2,5 мм.

Рис. 8. Восстановление ножа аппарата вторичного резания измельчителя «Волгарь-5» наплавкой:

1 — слой, наплавленный малоуглеродистой проволокой; 2 — слой твердого сплава сормайт-1.

Аппарат вторичного резания измельчителя «Волгарь-5». Изношенные подвижные и неподвижные ножи аппарата зачищают абразивным кругом до металлического блеска и наплавляют по торцу вдоль всего лезвия электродной проволокой Св-08 или Св-15; толщина наплавленного слоя 2—3 мм (рис. 8). Наплавку ведут кислородно-ацетиленовой горелкой.

Боковые грани лезвия вместе с наплавленным слоем шлифуют до толщины 6 мм и наплавляют сплавом сормайт-1. Для этого на сварочный стол горизонтально кладут нож, нагревают его рабочую поверхность горелкой и наконечником (№ 4 или № 5) до температуры 550—600 °С и наплавляют твердый сплав. Пламя горелки должно быть восстановительным с избытком ацетилена, флюс — плавленая бура. Слой должен быть равномерным по толщине (1,5—2 мм) и сплошным без раковин и трещин.

При необходимости после наплавки ножи правят под прессом, после чего шлифуют на плоскошлифовальном станке до толщины 8—0,08 мм. Во время шлифовки необходимо обеспечить одинаковую толщину слоя твердого сплава на обоих боковых гранях ножей.

Отшлифованные поверхности ножа должны быть плоскими и параллельными. Неплоскостность проверяют щупом толщиной 0,15 на поверочной плите.

Шероховатость отшлифованных поверхностей V Раковины, трещины, отслаивания металла недопустимы.

Отчет о работе. В отчете приводят технологическую карту ремонта одного из узлов рабочих органов (по заданию преподавателя).

ГОСТ 24466-80 Система технического обслуживания и ремонта сельскохозяйственной техники. Машины и оборудование для животноводства и кормопроизводства. Правила технического обслуживания. Общие требования

Текст ГОСТ 24466-80 Система технического обслуживания и ремонта сельскохозяйственной техники. Машины и оборудование для животноводства и кормопроизводства. Правила технического обслуживания. Общие требования

СИСТЕМА ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА СЕЛЬСКОХОЗЯЙСТВЕННОЙ ТЕХНИКИ

МАШИНЫ И ОБОРУДОВАНИЕ ДЛЯ ЖИВОТНОВОДСТВА И КОРМОПРОИЗВОДСТВА

ПРАВИЛА ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ. ОБЩИЕ ТРЕБОВАНИЯ

ГОСТ 24466 — 80

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Система технического обслуживания и ремонта сельскохозяйственной техники МАШИНЫ И ОБОРУДОВАНИЕ ДЛЯ ЖИВОТНОВОДСТВА И КОРМОПРОИЗВОДСТВА

Правила технического обслуживания.

System of agricultural equipment maintenance and repairing. Machines and equipment for husbandry and animal food production. Maintenance regulations

Постановлением Государственного комитета СССР по стандартам от 19 декабря 1980 г. № 5895 срок введения установлен

Проверен в 1986 г. Постановлением Госстандарта от 24.09.86 № 2774 срок действия продлен

Несоблюдение стандарта преследуется по закону

настоящий стандарт распространяется на машины и ооорудо-вание для -животноводства и кормоприготовдения (далее — оборудование) и устанавливает общие требования к разработке правил технического обслуживания.

Правила технического обслуживания разрабатываются для конкретных типов оборудования или групп типов однородного оборудования и включаются в его Техническое описание и инструкцию по эксплуатации в качестве раздела «Техническое об-сл уживанне».

(Измененная редакция, Изм. № 1).

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Правила технического обслуживания оборудования должны разрабатываться в соответствии с требованиями настоящего стандарта, ГОСТ 2.601—68, ГОСТ 2.607—72 и включать: данные о принятом методе технического обслуживания; требования техники безопасности и пожаробезопасности при производстве работ технического обслуживания; виды технического обслуживания;

Издание официальное Перепечатка воспрещена

* Переиздание (июнь 1988 г.) с Изменением М 1, утвержденным в сентябре 1986 г. (МУС 12—86).

(С) Издательство стандартов, 1988

периодичность выполнения операций по каждому виду технического обслуживания;

перечень операций, выполняемых по каждому виду технического обслуживания;

график технологической последовательности выполнения операций периодических технических обслуживании (при необходимости) ;

оперативные трудоемкость и продолжительность выполнения операций по видам технического обслуживания;

нормы расхода материалов;

данные по регулировочным операциям (при необходимости);

схему и таблицу смазки;

перечень оборудования, оснастки п инструмента, используемых при техническом обслуживании;

требования по метрологическому обеспечению.

1.2. Требования безопасности, виды технического обслуживания, периодичность и состав операций по каждому виду технического обслуживания конкретного оборудования должны быть изложены в соответствии с требованиями разд. 2—4.

1.3а. Проверка технического состояния оборудования в процессе его технического обслуживания должна производиться с использованием контрольно-измерительных приборов и специальных средств технической диагностики.

(Введен дополнительно, Изм. № 1).

1.3. Перечень операций, выполняемых по каждому виду технического обслуживания, должен включать все операции, входящие в данный вид технического обслуживания, без ссылок на предыдущий вид, таблицу или схему смазки. Перечень операций, в том числе контрольных, нормы расхода материалов, продолжительность к трудоемкость по видал* технического обслуживания, метрологическое обеспечение, сведения по регулировочным показателям должны излагаться по формам 1-—3 приложения 1.

Таблица смазки должна быть выполнена по ГОСТ 2.601—68 (приложение 2) с учетом химмотологической карты по ГОСТ 25549—82.

(Измененная редакция, Изм. № 1).

1.4. Операции по каждому виду технического обслуживания в перечне необходимо располагать в порядке технологической последовательности их выполнения, обеспечивающей операционный контроль качества работ и оптимальный уровень затрат времени на техническое обслуживание.

1.5. Согласование правил технического обслуживания должно производиться по ГОСТ 2.609—79 в составе Технического описания и инструкции по эксплуатации.

(Измененная редакция, Изм. № 1).

1.6. Техническое обслуживание комплектующих изделий оборудования должно производиться по правилам предприятия-изготовителя оборудования.

1.7. Отметки о выполнении технического обслуживания должны заноситься в журнал учета работ по техническому обслуживанию и ремонту оборудования.

1.8. Контроль качества выполнения технического обслуживания должен осуществляться путем проверки соответствия параметров состояния оборудования их нормативным значениям, указанным в эксплуатационной документации.

2. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

2.1. Требования безопасности при техническом обслуживании оборудования должны соответствовать ГОСТ 12.2.007.1—75, ГОСТ 12.2.042—79, ГОСТ 12.3.005—75, ГОСТ 12.3.009—76, ГОСТ 12.4.040—78.

(Измененная редакция, Изм. № 1).

3. ВИДЫ И ПЕРИОДИЧНОСТЬ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ

3.1. Техническое обслуживание оборудования подразделяется на следующие виды:

3.2. Техническое обслуживание при использовании включает ЕТО — ежедневное (ежесменное) техническое обслуживание, ТО-1 и ТО-2 — периодические технические обслуживания.

3.2.1. ЕТО должно выполняться перед началом работы оборудования. Допускается выполнение части работ в перерывах и по окончании рабочей смены.

3.2.2. Периодические ТО-1 и ТО-2 должны выполняться в перерывах технологических процессов содержания животных или приготовления кормов.

3.2.3. (Исключен, Изм. № 1).

3.2.4. Периодичность технических обслуживаний должна устанавливаться в единицах наработки оборудования или в календарных сроках.

3.2.5. Виды и периодичность технических обслуживаний по группам оборудования устанавливают в соответствии с данными, приведенными в приложении 2.

(Измененная редакция, Изм. № 1).

3.2.6. Периодичность технических обслуживаний оборудования, предназначенного для работы в едином технологическом комплексе оборудования, должна совладать или быть кратной периодичности технических обслуживаний всего комплекса.

3.2.7. Периодичность технических обслуживаний комплектующих изделий должна совпадать с периодичностью технического обслуживания основного оборудования.

3.2.8. В конкретных условиях эксплуатации оборудования при проведении технического обслуживания допускаются отклонения от установленной периодичности в пределах ±10%.

3.3. Техническому обслуживанию при хранении должно подвергаться оборудование, подлежащее сезонному или периодическому хранению в нерабочий период.

3.4. Техническому обслуживанию при транспортировании должно подвергаться оборудование, которое в процессе эксплуатации подлежит разовому или периодическому транспортированию к месту его использования.

4. ТИПОВОЙ СОСТАВ РАБОТ ПО ВИДАМ ТЕХНИЧЕСКОГО

4.1. Типовой состав ЕТО

4.1.1. Должен проводиться визуальный контроль уровня технических и технологических параметров оборудования.

4.1.2. Должны быть очищены рабочие поверхности оборудования и его составных частей от загрязнения и остатков перерабатываемого продукта. Степень очистки устанавливают в зависимости от конструктивных особенностей оборудования и требований выполняемого им технологического процесса.

4.1.3. Проверяют состояние защитных ограждений, предохранительных устройств и аппаратов защиты, надежность креплений составных частей оборудования, заземлителей, наличие подтеканий и уровень смазки, сопряжения смазывают, выявленные неисправности устраняют.

4.2.1. Проводят после выполнения операций ежедневного (ежесменного) технического обслуживания. Должны быть выполнены работы, перечисленные ниже.

4.2.2. По контролируемым параметрам должно быть проверено и оценено техническое состояние оборудования, а для некоторых видов оборудования, например, доильных аппаратов, кроме того, проводят бактериологический контроль и оценку санитарного состояния узлов и деталей, непосредственно контактирующих с молоком в процессе работы оборудования. При обнаружении недопустимых отклонений параметров состояния доводят их до установленных норм, проверяют работоспособность оборудования и его составных частей путем последовательного включения их в работу.

4.2.3. Оборудование должно быть смазано в соответствии с таблицей смазки.

4.3.1. ТО-2 включает операции ТО-1 и перечисленные ниже.

4.3.2. Должно быть проверено техническое состояние всех составных частей и элементов оборудования путем контроля параметров состояния при отключенном приводе, на холостом ходу и в рабочем режиме; обнаруженные отклонения параметров от допустимых значений должны быть устранены регулировкой механизмов или путем замены неисправных элементов.

4.3.3. Внутренние полости оборудования должны быть очищены от загрязнений (пыли, остатков перерабатываемого продукта, накипи, нагара, коррозионных отложений и т. д). Проверяют и при необходимости устраняют утечку газов или жидкостей через соединения герметизируемых полостей.

4 3.4. В соответствии со схемой и таблицей смазки должны быть выполнены работы по замене смазки.

4.3.5. Должна быть восстановлена поврежденная окраска поверхностей составных частей оборудования.

4.3.6. В состав ТО 2 оборудования, работающего вне помещений, должны быть включены, кроме того, операции по подготовке его к эксплуатации в предстоящем сезоне (зима, лето).

4.4. Техническое обслуживание при хранении

4.4.1. Состав технического обслуживания при хранении оборудования должен соответствовать требованиям ГОСТ 7751 —85.

4.4.2. При кратковременном хранении оборудования должны выполняться работы по подготовке его к хранению и к использованию после хранения, при длительном хранении, кроме того, — работы по поддержанию исправности оборудования в процессе хранения.

4.5. Те хническое обслуживание при транспортировании

4.5.1. Техническое обслуживание при транспортировании должно содержать работы по подготовке оборудования к транспортированию и подготовке к использованию на новом рабочем месте после транспортирования.

4.5.2. Состав и объем работ технического обслуживания при транспортировании должен устанавливаться для каждого конкретного оборудования в зависимости от его конструктивных особенностей и условий эксплуатации.

Перечень работ, выполняемых по каждому виду технического обслуживания

Содержание работ н методика их проведения (в том числе метрологическое обеспечение)

Приборы, инструмент, приспособления, материалы для выполнения работ

Примечание, Допускается изложение методики проведения некоторых

работ в виде отдельного документа «Технология выполнения работ» со ссылкой об этом в графе «Примечание».

Нормы расхода материалов, продолжительность и трудоемкость технического обслуживания