Этапы производства автомобиля

Копирование текста разрешено при условии ссылки на данный контент.

Общее описание процесса производства автомобиля.

Делится на основные 4 этапа производства и состоит из

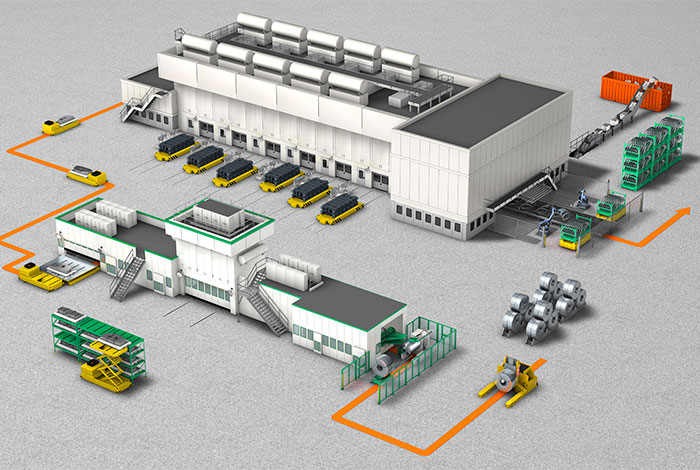

Прессового производства / Press Shop

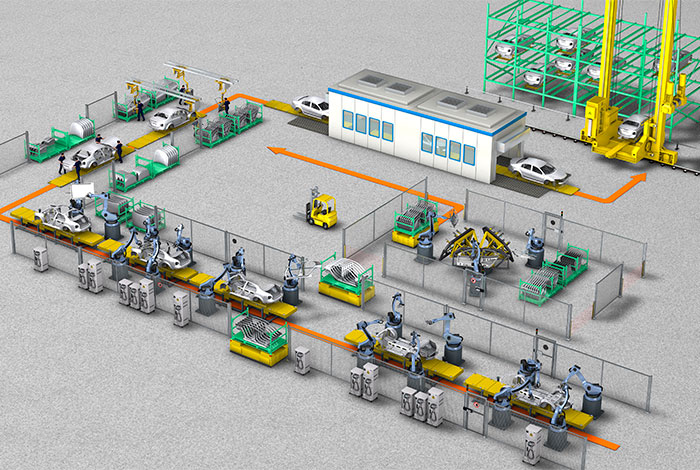

Сварочного производства / Body Shop

Тенденция сварочного производства последних лет сводится к следующим принципам. Так например, в странах с высокой оплатой труда используется оборудование с максимальной автоматизацией процесса и может составлять до 90%. При этом в странах с низкой оплатой труда ситуация обратная, площадки автоматизированы в пределах 20-40%. Низкая автоматизация обоснована в том числе и менее затратным переходом к новой модели.

Лидеры по части оборудования COMAU (Италия). Ведущие поставщики роботов для цехов сварки, это Kuka (Германия), Fanuc (Япония), ABB (Шведско-Швейцарская).

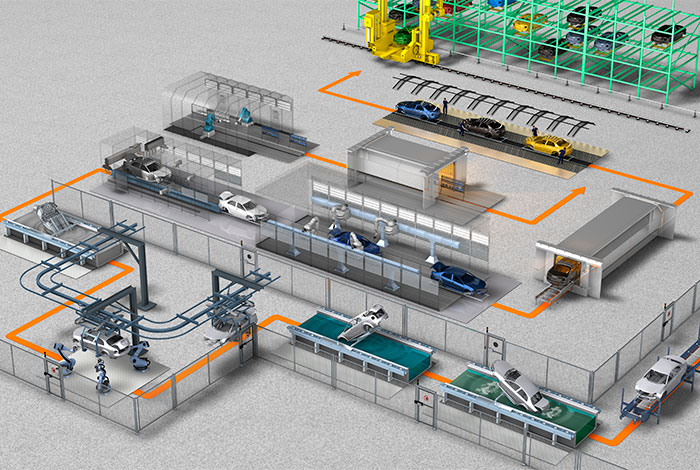

Окрасочного производства / Paint Shop

В первую очередь, стоит отметить, что комплекс нанесения ЛКП (ЛакоКрасочное Покрытие) является самым дорогим в автомобильной промышленности. Затраты на запуск данного комплекса обходятся дороже вместе взятых сварочного и сборочного производства, в денежном эквиваленте стоимость комплекса обходиться автопроизводителю от 50 до 300 млн. долларов.

В данном сегменте имеются свои мировые лидеры, так например самыми технологичными являются комплексы немецких компаний EISENMANN и Dürr, по части роботов Dürr (Германия), ABB (Шведско-Швейцарская), Stäubli (Швейция), Fanuc (Япония), Yaskawa (Япония) в составе Motoman. Поставщики красок это BASF (Германия), PPG Helios (USA), Axalta ранее DuPont (USA), KCC (Ю.Корея) только для корейского автопрома, по части химии Henkel (Германия), Chemetall (USA), ЭКОХИМ (Россия) только на рынке России.

Сборочного производства / Assembly Shop

Сборочное производство можно считать уникальным, т.к. без человека существование этого этапа на сегодняшний день не возможно. Автоматизация крайне мала, по причине сложности выполняемых операций.

Лидеры по производству комплексов оборудования так же немецкие компании EISENMANN и Dürr.

Как создается машина с нуля: Описание всего процесса

Как создается автомобиль. От А до Я.

Все мы знаем, что автомобили являются технически сложными устройствами, что они производятся на крупных автопромышленных предприятиях. Но мало кто из нас знает, как происходит весь процесс создания новой модели машины, начиная с самого его начала. Ведь прежде чем отправиться в серийный выпуск на конвейер , этот автомобиль необходимо изначально спроектировать, разработать его прототип, провести инженерные испытания и многое многое другое. Весь процесс создание нового автомобиля по уровню сложности, на самом деле сравним с разработкой космической одиссеи на Марс. Предлагаем вам проследить и изучить весь процесс создания автомобиля, прямо с самого начала. Наш гид был составлен анонимным зарубежным источником, который в настоящее время работает в одной из известных автомобильных компаний. Мы сгруппировали и разделили весь процесс на пять категорий.

Обратите внимание, что в среднем, весь процесс создания новой модели с нуля и до поступления новинки в автосалон, занимает около 72-х месяцев. Какие-то компании делают это быстрее, какие-то чуть медленнее. Все зависит от сложности разработки и наличия больших инвестиций вложенных в проектирование и создание нового автомобиля. И еще, обратите свое внимание на следующее, что наш гид раскрывает для всех определенные секреты завода производителя, рассказывает о том, что происходит на самом деле внутри компании при создании и разработке новой модели, а не о том обновлении существующего уже автомобиля (рестайлинге) о котором обычно пишут и рассказывают журналисты.

1) Подготовка к проектированию новой модели

Срок работ: от 0 — 72 месяцев.

2) Дизайн

3) Инжиниринг

Срок работ: от 0 — 72 месяцев (одновременно с разработкой дизайна).

4) Производство

Срок работ: 36 — 72 месяца.

- Производство или приобретение компонентов кузова.

Технология производства машины схема

Государственное бюджетное образовательное учреждение

среднего профессионального образования

«Санкт Петербургский политехнический колледж»

Машиностроение является технической основой интенсификации материального производства, а следовательно, ведущей отраслью промышленности. Продукция машиностроения разнообразна по назначению и принципу действия, поэтому от её развития зависят масштабы и темпы внедрения современного прогрессивного оборудования, уровень механизации и автоматизации всех отраслей промышленности.

Одним из главных условий технического прогресса является в настоящее время постоянное обновление выпускаемой продукции. Главным условием современного производства является освоение и выпуск новой продукции при минимальных затратах. Развитие производства на данном этапе имеет тенденция использования автоматизированных систем и создание на их базе автоматизированных заводов.

Особенностями машиностроения на современном этапе являются:

— постоянное усложнение конструкций выпускаемой продукции;

— частая смена объектов производства;

— увеличение номенклатуры изделий;

— сокращение сроков освоения продукции;

— привлечение рабочих, инженеров и техников высокой квалификации.

— При современных темпах развития науки и техники главным требованием к производству является готовность и способность в любой момент безубыточно прекратить изготовление освоенной продукции и в короткий срок приступить к выпуску любой по количеству партии новых изделий.

Задачи совершенствования машиностроения:

— увеличение производительности труда (в основном производстве, во вспомогательном производстве, в области технологической подготовки производства);

— повышение интеллектуального уровня труда всех участников производства;

— сохранение ранее затраченных трудовых ресурсов (физического труда рабочих, интеллектуального труда конструкторов, технологов, программистов)

— всемерная экономия материальных, трудовых и энергетических ресурсов;

— сокращение цикла конструкторской и технологической подготовки;

сокращение объёмов строительно-монтажных работ за счёт реконструкции производства и перекомпоновки технологического производства;

Раздел 1 Структура машиностроительного производства

Тема 1.1 Отрасль и предприятие

Вопросы по теме:

1 Особенности отрасли и перспективы её развития.

2 Предприятие и его признаки.

Особенности отрасли и перспективы её развития.

Отрасль — совокупность субъектов хозяйственной деятельности независимо от их ведомственной принадлежности и форм собственности, производящих продукцию (выполняющих работы и оказывающих услуги) определенных видов, которые имеют одинаковое функциональной назначение.

Классификация отраслей имеет важное значение для планирования производства и обеспечения его пропорциональности.

— однородностью производственно-технической базы;

— специфичностью состава кадров;

— спецификой условий труда;

— характером воздействия на предмет труда (обрабатывающие, добывающие).

В соответствии с экономическим назначением продукции вся промышленность делится на две группы:

А — отрасли, производящие средства производства;

Б — отрасли, производящие предметы потребления;

Отраслевая структура экономики Росси выражена:

— топливная промышленность — 16,4 %.

— черная металлургия — 8,1 %;

— цветная металлургия — 10,5 %;

— химическая и нефтехимическая — 7,3 %;

— машиностроение и металлообработка — 20,5 %;

— лесная, деревообрабатывающая и целлюлозно-бумажная — 4,7 %;

— промышленность строительных материалов — 2,9 %;

— лёгкая промышленность — 1,7 %;

Отрасли, которые в своём составе имеют несколько однородных, специализированных отраслей называются комплексными. В состав специализированных отраслей включаются подотрасли, которые характеризуются теми же признаками, что и отрасль, но специализируются на выпуске более однородной продукции.

Перспективы развития отрасли:

— повышение технического уровня производства;

— повышение качества продукции;

— широкое использование современных достижений науки и техники;

— рациональная организация и планирование производства;

— использование автоматизированного оборудования и ГАП.

— Основные направления совершенствования отраслевой структуры промышленности:

— опережение темпов роста промышленного производства продукции группы Б над группой А;

— повышение доли отраслей , которые обеспечивают технический прогресс в народном хозяйстве, машиностроении, электроэнергетике и химической промышленности;

— изменение соотношения между добывающими о обрабатывающими отраслями в пользу последних;

— качественные структурные сдвиги в черной, цветной металлургии, машиностроении, химической промышленности;

В настоящее время отрасли промышленности объединены в следующие комплексы:

ТЭК — топливно-энергетический комплекс. Включает: угольную, газовую, нефтяную, торфяную, сланцевую, энергетическую промышленность. Этот комплекс обеспечивает Россию различными видами энергии за счет собственных природных ресурсов и осуществляет экспорт топлива в значительных объёмах.

МК — металлургический комплекс. Включает: систему отраслей черной и цветной металлургии, металлургического и горного машиностроения. Подотрасли: железорудная или рудная в целом, добыча и подготовка маргацевого сырья и хромового, основная металлургическая, метизная, ферросплавная, коксохимическая.

Химиколесной комплекс представляет собой интегрированную систему химической, нефтехимической, лесной, деревообрабатывающей, целлюлозно-бумажной, лесохимической и других отраслей, органически связанных с выполнением общей цели, которая заключается в полном удовлетворении потребностей народного хозяйства в соответствующей продукции.

АПК — агро-промышленный комплекс в отличие от других межотраслевых комплексов характеризуется тем, что в его состав входят разнородные по своей технологии и производственной направленности отрасли экономики. Это интегрированная система сельского хозяйства, отраслей перерабатывающей промышленности, заготовок и снабжения, комбикормовой, микробиологической промышленности и так далее. В деятельности АПК принимают прямое и косвенное участие около 80 отраслей. Все отрасли АПК объединены общей конечной целью — снабжение страны продовольствием и сельско-хозяйственным сырьём. Строительный комплекс — представляет интегрированную систему отраслей строительства, строительных материалов, машиностроения, ремонтной базы, объединённых общей целью обеспечения ввода в действие основных фондов во всех отраслях народного хозяйства.

МК — машиностроительный комплекс занимает первое место в развитии экономики. Машиностроение определяет перспективы развития в мире в целом. В развитых странах на долю этого комплекса приходится 1/3 общего объёма промышленной продукции. В Японии — 50%, в Германии — 48 %, в США — 40 %, во Франции 38 %, в Великобритании — 36 %.

Предприятие и его признаки.

Предприятие — самостоятельный хозяйствующий субъект, производящий продукцию, выполняющий работы и оказывающий услуги в целях удовлетворения общественных потребностей и получения прибыли.

Задачей машиностроительного предприятия является преобразование входных ресурсов в готовую продукцию на выходе. В качестве входного, то есть исходного материала, предприятие получает сырьё (сортовой прокат, литьё, различные материалы).

В процессе производственного процесса на предприятии решаются следующие задачи:

— снабжение предприятия необходимыми материальными ресурсами;

— обеспечение высококвалифицированными кадрами;

— внедрение новых технологий;

— управление. Признаки предприятия:

— организационно — техническое единство;

— частичная или полная самостоятельность;

— организационно — административное единство.

Машиностроительное предприятие представляет собой комплекс различных, связанных между собой производственных подразделений — цехов, участков, обслуживающих хозяйств. Все цехи и хозяйства машиностроительного предприятия выполняют свои определённые функции, деятельность их направлена на выполнение конечной цели — выпуск готовой продукции.

Каждое предприятие отрасли имеет свою производственную программу.

Производственная программа — это развернутый и подробный план производства продукции, отражающий объём, номенклатуру, ассортимент и качество продукции.

В рыночных условиях производственная программа предприятия формируется на основе маркетинговых исследований. Предприятие должно вести эти исследования в двух направлениях: поиск соответствующего сегмента рынка и оценка возможности выпуска продукции.

Номенклатура и ассортимент продукции являются основными показателями производственной программы предприятия.

Номенклатура продукции — это перечень различных изделий в программе предприятия, определяющий основные направления производства и его специализацию.

Ассортимент продукции — это разновидности продукции определённого наименования, различающиеся технико-экономическими характеристиками (типоразмерами, качеством, внешним видом).

В условиях рыночной экономики производственная программа предприятия должна ориентироваться на потребителя и исходить из результатов маркетинговых исследований. Необходимо проводить комплексное изучение рынков, их проблем и перспектив, изучать спрос с учетом требований рынка и возможностей предприятия, анализировать экономическую конъюнктуру и рекламировать продукцию предприятия.

1 Какие отрасли промышленности существуют в народном хозяйстве?

2 Почему машиностроение является базовой отраслью для других отраслей промышленности?

3 Перечислите основные задачи машиностроительного предприятия?

4 В чем состоят недостатки существующей организации производства?

5 Что такое производственная программа предприятия и как она формируется?

6 Что такое номенклатура и ассортимент продукции предприятия?

Типы машиностроительного производства

Вопросы по теме:

1 Единичное производство;

2 Серийное производство:

3 Массовое производство.

Тип производства — это комплексная характеристика особенностей организации и технического уровня промышленного производства.

На тип организации производства оказывают влияние следующие факторы:

— сложность и устойчивость изготовляемой номенклатуры изделий, обусловленной размерами и повторяемостью выпуска.

Различают три основных типа производства: единичное, серийное, массовое.

Единичное производство предусматривает штучный выпуск изделий разнообразной и непостоянной номенклатуры ограниченного потребления.

Важнейшие особенности этого типа производства: многономенклатурность выпускаемой продукции (зачастую не повторяющейся);

— организация рабочих мест по технологической специализации;

— отсутствие возможности закрепления постоянной номенклатуры деталей, узлов и агрегатов, сборочных и монтажных операций за рабочими;

— использование универсального оборудования и технологической оснастки;

— наличие большого объёма ручных работ (сборочных и доводочных операций);

— преимущественная численность высококвалифицированных рабочих -универсалов, занятых в производственном процессе;

— большая длительность производственного цикла;

— значительная величина незавершенного производства;

— децентрализация оперативно-производственного планирования;

— нецелесообразность автоматизации процессов контроля качества изделий;

— невозможность использования статистических методов в управлении качеством продукции;

— относительно большие затраты «живого» труда.

Серийное производство предусматривает одновременное изготовление сериями широкой номенклатуры однородной продукции, выпуск которой повторяется в течение продолжительного времени.

Под серией понимается выпуск ряда конструктивно одинаковых изделий, запускаемых в производство партиями, одновременно или последовательно, непрерывно в течение планового периода.

Важнейшими особенностями этого типа производства являются:

— постоянство относительно большой номенклатуры повторяющейся продукции, изготовляемой в значительном количестве;

— специализация рабочих мест для выполнения нескольких операций, закреплённых за конкретным рабочим;

— периодичность изготовления изделий сериями, обработка деталей партиями;

— преобладание специального и специализированного оборудования и технологического оснащения:

— наличие незначительного объёма ручных сборочных и доводочных операций;

— преимущественная численность рабочих средней квалификации;

— незначительная длительность производственного цикла;

— централизация оперативно-производственного планирования и руководства производством;

— автоматизация контроля качества изготовляемой продукции;

— применение статистических методов управления качеством продукции;

— унификация конструкций деталей и изделий;

— типизация технологических процессов и оснастки.

В зависимости от количества одновременно изготовляемых изделий в серии различают мелкосерийное, среднесерийное и крупносерийное производство.

Разновидность серийного производства принято различать по коэффициенту закрепления операций:

где Моп — общее число операций, выполняемых в данном цехе в месяц;

Соб — число единиц оборудования, действующего в цехе.

Принято считать, что цехи относятся к той или иной разновидности серийного производства в зависимости от следующих значений коэффициента закрепления операций:

к мелкосерийному — от 20 до 40;

к среднесерийному — от 10 до 20;

к крупносерийному — от 2 до 10.

Массовое производство характеризуется непрерывностью и относительно длительным периодом изготовления ограниченной номенклатуры однородной продукции в большом количестве. Массовое производство — высшая форма специализации производства, позволяющая сосредоточивать на предприятиях выпуск одного или нескольких типоразмеров одноимённых изделий. Непременным условием массового производства является высокий уровень стандартизации и унификации при конструировании деталей, узлов и агрегатов.

Массовому производству присущи следующие особенности:

— строго установленный выпуск небольшой номенклатуры изделий в огромном количестве;

— специализация рабочих мест для выполнения одной, закрепленной операции;

— расположение рабочих мест в порядке следования операций;

большой удельный вес специального и специализированного оборудования и технологического оснащения;

— высокий процент комплексно-механизированных, автоматизированных технологических процессов;

— минимальное подготовительно-заключительное время на операции;

— резкое сокращение объёма ручных сборочных и доводочных работ;

— высокая степень загрузки рабочих мест;

— применение труда рабочих невысокой квалификации;

— меньшая длительность производственного цикла по сравнению с серийным производством;

— централизация управления и планирования производством;

— непрерывная дистанционная диспетчеризация производства;

— высокий уровень контроля качества изделий.

Тип производства с организационной точки зрения характеризуется средним числом операций, выполняемых на одном рабочем месте, а это определяет степень специализации и особенности используемого оборудования. Тип производства оказывает весомое влияние на формирование структуры предприятия, на условия, требования и критерии организации производства.

1 Дайте характеристику типов машиностроительного производства.

2 Назовите характеристики массового машиностроительного производства.

3 Назовите характеристики серийного машиностроительного производства.

4 Что представляет собой единичное производство, его характеристики, область применения?

5 Объясните на что оказывает наиболее существенное влияние тип производства?

6 Дайте определение коэффициента закрепления операций и укажите его численные значения для каждого типа производства.

Принципы организации производственных подразделений

Производственная структура предприятия и её виды.

1 Факторы, определяющие производственную структуру предприятия.

2 Производственная структура цеха.

Производственная структура предприятия

Машиностроительное предприятие представляет собой комплекс различных, связанных между собой производственных подразделений -цехов, участков, обслуживающих хозяйств.

Все цехи и хозяйства, входящие в состав машиностроительного предприятия, делят на основные, вспомогательные и обслуживающие.

К цехам основного производства относятся цехи, изготовляющие основную продукцию завода, которая реализуется потребителям.

К вспомогательным цехам относятся цехи, задачами которых является обеспечение основного производства инструментом, технологической оснасткой, осуществление ремонта зданий и оборудования.

Обслуживающее хозяйство (складское, транспортное, энергетической) служат для бесперебойной работы основных и вспомогательных цехов.

Производственная структура предприятия — это состав основных и вспомогательных цехов, обслуживающих хозяйств, а также формы их производственных связей и пропорций между отдельными подразделениями, находящимися в тесной взаимосвязи между собой.

Производственная структура машиностроительного предприятия очень разнообразна. Наиболее характерны три вида производственной структуры:

Технологическая структура, при которой каждый основной цех специализируется на выполнении какой-либо определённой части общего производственного процесса, имеет четкую технологическую обособленность. Например: литейный, штамповочный, сборочный. Организация по технологическому принципу основных цехов характерна для предприятий единичного и мелкосерийного производства, имеющих разнообразную и неустойчивую номенклатуру изготовляемых изделий. Эта специализация основных цехов усложняет маршрут движения заготовок и деталей, производственные взаимосвязи цехов, увеличивает длительность производственного цикла деталей.

Предметная структура, при которой основные цехи предприятия и их участки строятся по признаку изготовления каждым из них любого определённого изделия, или его части, или определённой группы деталей. Данная структура преимущественно применяется в условиях крупносерийного и массового производства, где организуется несколько предметных механических и сборочных цехов или участков. За каждым из них закрепляется изготовление определённых изделий. Например, цех шпинделей, валов, коробок передач. Предметная структура упрощает взаимосвязи между цехами, сокращает путь движения деталей, упрощает и удешевляет межцеховой и внутрицеховой транспорт, уменьшает длительность производственного цикла изготовления изделий, повышает ответственность работников за качество работ.

Смешанная структура характеризуется наличием на одном и том же машиностроительном заводе основных цехов, организованных по технологическому и по предметному принципу. Например: заготовительные цехи организованы по технологическому принципу, а механосборочные — по предметному.

На небольших предприятиях создаётся бесцеховая структура, когда вместо цехов организуются самостоятельные производственные участки.

Факторы, определяющие производственную структуру предприятия.

При построении производственной структуры машиностроительного предприятия учитывают следующие факторы:

— конструктивные и технологические особенности продукции;

— масштаб производства по отдельным видам изделий;

— особенности применяемого оборудования и технологии производства;

— формы специализации и кооперации производства.

Построение рациональной производственной структуры осуществляется в следующем порядке:

— устанавливаются состав цехов предприятия, их мощность в размерах, обеспечивающих заданный выпуск продукции;

— рассчитываются необходимые производственные площади для каждого цеха и склада, определяется их пространственное расположение в генеральном плане предприятия;

— планируются все транспортные связи внутри предприятия и с внешними путями;

— намечаются кратчайшие маршруты межцехового передвижения предметов труда по ходу производственного процесса.

Производственная структура цеха

Производственная структура цеха — это состав и формы взаимосвязи производственных участков, линий и других внутрицеховых подразделений. Производственная структура определяет разделение труда между отдельными подразделениями цеха и зависит от ряда факторов. Основными из них являются:

— конструктивные и технологические особенности цеха;

— объём выпуска продукции;

— формы специализации цеха и его кооперирование с другими цехами. Основным элементом производственной структуры цеха является участок.

Основные производственные участки создаются по технологическому или по предметному принципу. На участках, организованных по принципу технологической специализации, выполняют технологические операции определённого вида. Например, в механическом цехе могут быть организованы токарный, фрезерный, сверлильный, слесарный и другие участки. На участках, организованных по принципу предметной специализации, осуществляются не отдельные виды операций, а технологические процессы в целом и получают законченную продукцию для данного участка. Например, участок по обработке корпусных деталей, участок по обработке валов. Планировка оборудования на таких участках осуществляется по ходу технологического процесса изготовления определённых деталей.

Построение участков по предметному принципу имеет значительные преимущества по сравнению с групповым расположением оборудования.

Все производственные участки разделены на рабочие места.

Рабочее место — обособленное пространство цеха, где совершаются трудовые процессы.

1 Сформулируйте понятие производственной структуры. Представьте схему производственной структуры машиностроительного предприятия.

2 Перечислите какие наиболее важные факторы определяют производственную структуру предприятия?

3 Укажите пути совершенствования производственной структуры.

4 Укажите наиболее характерные виды производственных структур предприятия и дайте им характеристику.

5 Представьте схему производственной структуры цеха.

Вопросы по теме:

1 Две группы основных цехов предприятия.

2 Классификация операций основного производства.

Две группы основных цехов предприятия

К основным цехам машиностроительного производства относятся цеха деятельность которых связана с качественным преобразованием предметов труда. Это производство предназначено для изготовления полуфабрикатов (заготовок) необходимых для изготовления основных изделий завода и подлежащих обработке в других его цехах или отправления на сторону. Следовательно, это цеха, которые производят основную продукцию завода.

На машиностроительных предприятиях существует две группы основных цехов:

— обрабатывающие и сборочные.

Заготовительные цеха — литейные, кузнечные, прессовые, раскройно-заготовительные и т. д. Деятельность этих цехов направлена на снабжение других цехов завода заготовками, или отгрузки их на сторону для дальнейшей обработки. С развитием специализации и кооперирования в машиностроении прогрессивным направлением является создание специализированных заготовительных предприятий, например литейных заводов (центролитов) или кузнечных заводов. Они предназначены для централизованного снабжения в порядке нескольких заводов отрасли. В этом случае из состава завода потребителя исключаются заготовительные цеха, что упрощает структуру завода и повышает экономическую эффективность производства.

Обрабатывающие цеха организованы по технологическому принципу: механические, термические, окрасочные.

Сборочные цеха в ряде производств, преимущественно крупносерийном и массовом, применяют организацию цехов по предметному принципу (цех двигателей, цех валов): механосборочные, сборочные, сварочные, сварочно-сборочные.

В основном производстве выполняются технологические процессы по изменению качественных характеристик объекта производства. Например, заготовки, пройдя механическую обработку, приобретают требуемую форму, размеры, шероховатость, свойства поверхностного слоя материала, а в сборочном производстве их готовых деталей и комплектующих изделий производят сборку узлов и машин с требуемыми параметрами качества.

Важным условием функционирования и бесперебойной работы основного производства является слаженная работа вспомогательных цехов ( инструментального, модельного, абразивного, ремонтно-механического, экспериментального). Между основными и вспомогательными цехами должны быть установлены и четко отлажены следующие связи:

Обслуживание основного производства — это процессы, направленные на реализацию услуг для его жизнедеятельности (транспортировка заготовок, готовых деталей, складирование, комплектование, уборка помещений, вывоз мусора и т д.)

Классификация операций основного производства

Вся работа основного производства разделена на технологические операции. Технологическая операция — законченная часть технологического процесса, выполняемая на одном рабочем месте одним рабочим ( или группой рабочих ) непрерывно над одной деталью или сборочной единицей. Примерами отдельных операций являются: сверление отверстий в детали, нарезание зубьев зубчатого колеса, штамповка пластин магнитопровода, пропитка обмоток трансформатора, нанесение различных покрытий.

Непрерывность операции. В случае, если деталь обрабатывается на станке, затем проходит термообработку и снова должна обрабатываться на станке, имеет место прерывность цикла в процессе обработки, то есть процесс состоит их трёх операций. Если деталь обрабатывается только на станке, то процесс обработки не прерывается. Значит, данная обработка непрерывна.

Технологическая операция реализуется на определённом оборудовании, с участием или без участия людей. На операцию разрабатывается вся основная технологическая документация.

Технологические операции делятся:

— аппаратурные — протекают в специальных агрегатах, ваннах, печах. Здесь рабочий наблюдает за исправностью оборудования и показаниями приборов и вносит корректировку по мере необходимости в режим работы оборудования в соответствии с требованиями технологии.

Трудоёмкость операции — количество времени, затрачиваемое рабочим требуемой квалификации при нормальной интенсивности труда и соответствующих условиях на выполнение технологического процесса или его части. Единица измерения-человекочас.

1 Назовите основные цехи машиностроительного предприятия.

2 Перечислите принципы организации цехов машиностроительного предприятия.

3 Перечислите виды связей между основными и вспомогательными цехами.

4 Укажите основное условие бесперебойной работы основного производства.

5 Сформулируйте понятие технологической операции.

6 Укажите классификацию технологических операций.

7 Сформулируйте понятие трудоёмкость операции.

Назначение и организация подразделений и служб машиностроительного предприятия

Вопросы по теме:

1 Производственная структура предприятия.

2 Принципы построения подразделений и служб предприятия.

Производственная структура предприятия

Необходимым условием успешной деятельности предприятия является рациональное построение его производственной структуры.

Структура — упорядоченная совокупность взаимосвязанных элементов, находящихся между собой в устойчивых отношениях. Для успешного ведения производства необходимо рационально построить производственный процесс. Это определяется особенностями предприятия и его производственной структурой.

Производственная структура — состав и взаимосвязь образующих его цехов, участков и служб в процессе производства продукции.

Производственная структура характеризует:

— разделение труда между подразделениями предприятия;

Производственная структура оказывает существенное влияние на экономические показатели предприятия:

— рост производительности труда;

— величину издержек производства;

— эффективность использования ресурсов.

Главными элементами производственной структуры являются: -цех;

Цех это основная структурная единица предприятия. Он наделяется полной производственной и хозяйственной самостоятельностью, является обособленной производственной единицей и выполняет производственные функции.

Цехи машиностроительного предприятия делят:

Основные выполняют операции по изготовлению продукции для реализации (заготовительные, обрабатывающие, сборочные).

Вспомогательные выполняют работу, направленную на бесперебойное функционирование основных цехов (инструментальный, ремонтный, энергетический, транспортный).

В состав цехов входят участки — часть объёма цеха, где расположены рабочие места (позиции). Участки создаются по технологическому и предметному принципу, а также смешанному.

Рабочее место — первичное звено в производственной структуре. Это часть производственного пространства или зона трудовых действий рабочего, где непосредственно осуществляются трудовые процессы.

Производственная структура динамична. Она постоянно совершенствуется по мере развития техники технологии, организации производства, труда и управления персоналом. Это способствует достижению высоких результатов работы предприятия.

Принципы построения оптимальной производственной структуры:

— соблюдение рационального соотношения между основными и вспомогательными цехами и участками;

— обеспечение пропорциональности между частями предприятия;

— укрупнение цехов и участков;

— создание бесцеховой структуры управления предприятием.

Факторы, влияющие на производственную структуру:

— отраслевая принадлежность предприятия;

— характер продукции и метод её изготовления;

— объём выпуска продукции и её трудоёмкость;

— уровень специализации и кооперирования производства;

— особенности зданий, сооружений, используемое оборудование, сырьё, материалы;

— особенности зданий, сооружений, используемое оборудование, сырьё, материалы.

Принципы построения подразделений и служб предприятия

Машиностроительное производство, с точки зрения производственной структуры ,может быть представлено в виде отдельных элементов -производственных подразделений и служб. Их деятельность направлена на изготовление продукции требуемого качества и заданной программы выпуска с наименьшими затратами. Чтобы получить положительный финансовый результат, необходимо рационально и слаженно организовать работу подразделений и служб предприятия.

В основу построения производственной системы заложены следующие принципы:

Функциональность — выделенные при организации элементы должны быть по возможности обособлены, то есть для них можно сформулировать собственную цель функционирования, которая достигается совокупностью целей каждого элемента нижестоящего уровня.

Минимальность — заключается в достижении минимума уровней системы производства.

Связанность — заключается в выявлении сильно и слабо связанных систем.

1 Сформулируйте понятие производственная структура.

2 Объясните, на что оказывает влияние производственная структура?

3 Перечислите главные элементы производственной структуры.

4 Объясните, почему необходимо постоянно совершенствовать производственную структуру?

5 Перечислите основные факторы, влияющие на производственную структуру.

6 Укажите, какие принципы положены в основу построения производственной структуры?

Квалификационная характеристика должностей

Вопросы по теме:

1 Деление на категории персонала предприятия.

2 Квалификационная характеристика.

Деление на категории персонала предприятия

На машиностроительных предприятиях предусмотрен определённый штат работающих, которых делят на следующие категории:

— производственные ( основные ) рабочие;

— инженерно — технические рабочие ( ИТР );

— младший обслуживающий персонал ( МОП ).

Производственные (основные) рабочие — это рабочие механо-сборочного производства, непосредственно выполняющие операции технологического процесса.

Вспомогательные рабочие — не участвуют в технологическом процессе, а заняты обслуживанием его.

ИТР — выполняют обязанности по управлению, организации и подготовке производства и занимающие должности, для которых требуется квалификация инженера или техника.

Служащие — работники, выполняющие в соответствии с занимаемой должностью административно — хозяйственные функции, ведущие финансирование, учет, статистический учет, решающие социально — бытовые и подобные вопросы.

Младший обслуживающий персонал — сторожа, гардеробщики, уборщики бытовых и конторских помещений.

На каждую категорию производственного персонала имеется квалификационная характеристика — краткое изложение основных задач, навыков и умений, прав и обязанностей, предъявляемых к различным специалистам.

Квалификационная характеристика для каждой должности имеет три раздела:

1 «Должностные обязанности». В этом разделе установлены основные функции, которые могут быть поручены работнику полностью или частично.

2 «Должен знать». В этом разделе содержаться основные требования, предъявляемые работнику в отношении специальных знаний, а также знаний специальных и нормативных актов, инструкций, которые работник должен применять при выполнении своих должностных обязанностей.

3 «Требования к квалификации». В этом разделе определяется уровень профессиональной подготовки работника, необходимый для выполнения предусмотренных должностных обязанностей, требования к стажу работы.

Квалификационная характеристика на предприятии служит основой для составления должностных инструкций.

Должностная инструкция — документ, содержащий краткое изложение должностных обязанностей, требующих навыков и полномочий.

Пример: «Должностная инструкция мастера производственного участка «. «Должностные обязанности».

— осуществление в соответствии с действующими законодательными и нормативными актами руководство участком;

обеспечение участком выполнения в установленные сроки производственного задания по объёму выпуска, качеству и заданной номенклатуре;

— повышение производительности труда, снижение трудоёмкости

изготовления продукции на основе рациональной загрузки оборудования и

полного использования его технических возможностей;

— повышение коэффициента сменности работы оборудования, экономное расходование материальных ресурсов;

— своевременная подготовка производства, организация работы рабочих и бригад, контроль за соблюдением технологических процессов, оперативное выявление и устранение причин их нарушения, участие в разработке новых и совершенствовании действующих технологических процессов, проверка качества выпускаемой продукции и осуществление мероприятий по предупреждению брака;

— участие в приёмке законченных работ по реконструкции участка, ремонту оборудования, механизации и автоматизации производственных процессов;

— организация внедрения передовых методов и приёмов труда, форм его организации, аттестации и организации рабочих мест;

— обеспечение рабочими выполнения норм выработки, рациональное использование производственных площадей, оборудования, технологической оснастки;

— формирование бригад, разработка и внедрение мероприятий по обслуживанию бригад и координации их деятельности;

— установление и своевременное доведение производственных заданий бригадам и отдельным рабочим в соответствии с утвержденным планом и графиками;

— осуществление производственного инструктажа рабочих, проведение мероприятий по выполнению правил охраны труда и технической эксплуатации оборудования и инструмента, а также контроль за их соблюдением;

— содействие внедрению прогрессивных форм организации труда, внесение предложений о пересмотре норм выработки и расценок, а также о присвоении в соответствии с единым тарифно-квалификационным справочником работ и профессий рабочих разрядов рабочим;

анализ результатов производственной деятельности, контроль расходования оплаты труда, установленного участку, обеспечение правильности и своевременности оформления первичных документов по учету рабочего времени, выработке, заработной плате и простоев;

— содействие распространению передового опыта, развитию инициативы, внедрению рационализаторских предложений и изобретений;

— участие в осуществлении работ по выявлению резервов производства, в разработке мероприятий по созданию благоприятных условий труда, повышению организационно — технических условий производства, рациональному использованию рабочего времени и производственного оборудования;

— создание в коллективе обстановки взаимопомощи и взыскательности, развитие у рабочих чувства ответственности и заинтересованности в своевременном и качественном выполнении производственного задания;

— подготовка предложений о поощрении рабочих, о наложении дисциплинарных взысканий за нарушение производственной и трудовой дисциплины;

— организация работ по повышению квалификации и профессионального мастерства рабочих и бригадиров, обучение их сложным профессиям и проведение воспитательной работы в коллективе.

— законодательные и нормативные правовые акты, нормативные и методические материалы, касающиеся производственно — хозяйственной деятельности участка;

— технические характеристики и требования, предъявляемые к продукции, выпускаемой участком, технологию её производства;

— оборудование участка и правила его эксплуатации;

— методы технико-экономического и производственного планирования;

— формы и методы производственно-хозяйственной деятельности участка;

— трудовое законодательство и порядок тарификации работ и рабочих;

— нормы и расценки на работы;

— порядок их пересмотра;

— действующие положения об оплате труда и формах материального стимулирования;

— передовой отечественный опыт по управлению производством;

— основы экономики, организации производства, труда и управлении;

— правила внутреннего трудового распорядка;

— правила и нормы охраны труда.

«Требования к квалификации».

— высшее профессиональное (техническое) образование и стаж работы на производстве не менее одного года или среднее профессиональное (техническое) образование и стаж работы на производстве не менее трёх лет.

При отсутствии специального образования стаж работы на производстве не менее пяти лет.

1 Перечислите деление промышленно — производственного персонала на категории.

2 Объясните, какие работники относятся к каждой категории работающих.

3 Сформулируйте понятие квалификационная характеристика.

4 Объясните из каких разделов состоит квалификационная характеристика.

5 Перечислите содержание каждого раздела квалификационной характеристики.

6 Укажите назначение должностной инструкции.

Раздел 2 Заготовки деталей машин

Характеристики методов получения заготовок

Вопросы по теме:

1 Производство заготовок литьём.

2 Производство заготовок пластическим деформированием.

3 Получение заготовок из проката.

Исходной заготовкой называют заготовку перед первой технологической операцией.

Учитывая условия наследственности, можно с уверенностью констатировать, что точное изделие начинается с точной исходной заготовки, тип которой зависит от программы выпуска, размеров и массы изделия.

Технологичность заготовок в основном обусловливается следующими условиями:

— рациональным выбором материала и методом получения заготовок;

— технологичностью формы заготовок;

— рациональной простановкой размеров, допусков и величин параметра шероховатости поверхностей;

— достаточной жесткостью и удобством их установки и базирования в приспособлении на первых операциях;

— возможность обработки на проход, удобством врезания и выхода инструмента;

— обеспечение равномерного и безударного съёма материала.

Выбор метода получения заготовок зависит от программы выпуска, требований к качеству прочности и величины припуска. Метод получения заготовок определяется их стоимостью, технологическим процессом механической обработки и типом производства. Каждый метод изготовления заготовок позволяет обеспечить определённый квалитет точности, величину параметра шероховатости и припуск на механическую обработку.

Требования к точности заготовок постоянно растут, поэтому разрабатываются новые методы получения заготовок точного литья, холодной обработки давлением и другие, обеспечивающие значительное снижение затрат на дальнейшую обработку заготовок.

Производство заготовок литьём

Литейное производство — отрасль машиностроения, занимающаяся изготовлением заготовок путем заливки расплавленного металла в форму, при охлаждении которой металл затвердевает, скопировав конфигурацию формы. В результате получается заготовка, называемая отливкой. Масса отливок может колебаться от нескольких граммов до 300 тонн.

Марка материала, применяемая при получении отливок, оказывает существенное влияние на качество заготовок.

Получение отливок в песчано-глинистые формы. Это один из распространённых методов получения заготовок.

Песчано-глинистые формы подразделяют на три группы:

— разовые, изготавливаемые из песчано-глинистых смесей, служащие для получения одной отливки (при выбивке форма разрушается). Их применяют для получения заготовок из черных и цветных металлов любого размера и веса;

— полупостоянные, изготавливаемые из огнеупорных материалов (шамот, магнезит и другие) и служащие для получения нескольких десятков отливок;

— постоянные, изготавливаемые из металлов и сплавов.

Для изготовления разовой песчано-глинистой формы необходимо иметь модельный комплект, опоки и формовочный инструмент. Модельный комплект включает в себя модель, стержневые ящики, модели литниковой системы, подмодельные плиты.

Модель — приспособление, при помощи которого получают отпечаток, соответствующий внешней конфигурации отливки.

Литниковая система служит для заливки литейной формы металлом.

Опоками называют чугунные, стальные или алюминиевые рамки, в которые помещают модель. Опоки с моделью набивают формовочной смесью. Для центрирования и скрепления опок на боковых стенках делают приливы с отверстием, в которые вставляют штыри.

Исходными материалами для изготовления формовочных и стержневых смесей являются кварцевый песок, глина и различные добавки.

Для изготовления отливок применяют: чугун, сталь, сплавы меди, алюминия и другие материалы.

Литейные свойства сплавов:

— жидкотекучестъ — способность металлов заполнять полость литейной формы;

— усадка — способность металлов уменьшать линейные размеры и объём при затвердевании;

— ликвация — неоднородность химического состава в сплаве; В литейном производстве встречаются следующие виды брака:

— газовые раковины — полости в отливке, образующие вследствие повышенной влажности формы и её низкой газопроницаемости;

— песчаные раковины — полости в отливке, заполненные формовочной смесью, возникающие вследствие частичного разрушения формы из – её низкой прочности;

— усадочные раковины — полости в отливках, появляющиеся при неравномерной усадке в местах перехода от тонких к толстым её частям;

— шлаковые раковины — полости, заполненные шлаком;

— трещины ( горячие и холодные ) — возникают из — за недостаточной податливости формы и неравномерности охлаждения отливки;

— недолив — незаполнение металлом некоторых частей формы;

— спай — поверхностные потоки преждевременно застывшего металла;

— пригар — оплавившаяся формовочная смесь и затвердевшая на поверхности отливки в виде корки.

Литьё в оболочковые формы. Литейной формой является оболочка, состоящая из формовочных смесей с термопластичными и термореактивными смолами, которые помещают в ящик с песком или дробью перед заливкой её металлом. Для изготовления оболочковых форм требуется дорогостоящая оснастка, а сама форма используется один раз, поэтому данный метод целесообразно использовать в массовом производстве, крупносерийном или среднесерийном для изготовления заготовок массой до 100 кг. Выделение вредных газов и паров требует наличие хорошей вентиляции и очистки газов с целью сохранения окружающей среды.. Этот способ литья обеспечивает точность размеров 13. 14 квалитета и величину параметра шероховатости На =6,3 мкм.

Литьё в кокиль. Этот метод получения заготовок применяют в серийном и массовом производстве. Кокиль — это многоразовая металлическая форма. По сравнению с литьём в песчано-глинистые формы литьё в кокиле позволяет повысить производительность получения заготовок в 2. 5 раз при меньшей их себестоимости. К недостаткам этого метода литья относится невысокая стойкость форм при литье чугуна и стали, возможность образования отбела чугунных отливок, что требует проведения дополнительной операции отжига. Литьё в кокиль обеспечивает точность размеров 12. 14 квалитетов и параметр шероховатости На = 12,5. 3,2 мкм.

Литьё по выплавляемым моделям. Получают отливки из сплавов цветных металлов, стали и чугуна. Данный метод получения заготовок применяют в массовом и крупносерийном производстве при изготовлении мелких и сложных по форме заготовок.

Сущность литья по выплавляемым моделям заключается в использовании точной неразъёмной разовой модели, по которой изготовляется неразъёмная керамическая оболочковая форма, куда и заливается расплавленный металл после удаления модели из формы путём выжигания, испарения или растворения. Этим способом изготавливают точные отливки. Точность отливки и состояние её поверхности определяются точностью и качеством изготовления полости пресс- формы для выплавляемой модели. Достаточно высокая огнеупорность и химическая инертность материала позволяет получить высококачественные отливки, точность размеров которых соответствует 8 11 квалитетам и параметру шероховатости На = 2,5 мкм.

Литьё под давлением. Это прогрессивный метод изготовления отливок, заключающийся в заполнении металлом металлической литейной формы под давлением сжатого воздуха или поршня, когда металл запрессовывается в форму и воспроизводит её точную конфигурацию. Расплав металла заполняет форму с большой скоростью, что обеспечивает высокую плотность материала, точность и качество поверхности отливки. Этот метод позволяет получить отливки 8 12 квалитета и параметра шероховатости На = 12,5. .3,2 мкм. Метод литья под давлением применяют в крупносерийном и массовом производстве.

Высокая производительность метода и возможность получения заготовок сложной формы являются важным преимуществом этого метода. Однако высокая стоимость пресс-форм, низкая их стойкость (при изготовлении отливок из стали, имеющей высокую температуру заливки) не позволяют пока рекомендовать этот метод для стальных заготовок. Широкое распространение получил этот метод для заготовок из цветных металлов и сплавов.

Центробежное литьё. Применяют данный метод в массовом и серийном производстве для получения пустотелых и тонкостенных отливок сложной конфигурации, например гильз, втулок, вкладышей из чугуна, стали, цветных металлов и сплавов. Используют центробежное литьё с горизонтальной и вертикальной осями вращения, реже с наклонной.

Изготовление отливок центробежным методом осуществляют путём заливки металла во вращающуюся металлическую форму. Под действием центробежных сил частицы расплавленного металла отбрасываются к поверхности формы и затвердевают, принимая её очертания.

Кроме рассмотренных методов получения точного литья применяют и другие методы литья: непрерывное, электрошлаковое, выжиманием, штамповкой из расплава и другие.

Производство заготовок пластическим деформированием

Ковка — метод обработки металлов давлением, при котором заготовке придаётся заданная форма из слитка с помощью инструмента, не ограничивающего течение металла в плоскости, перпендикулярной действию силы.

Различают ковку ручную и машинную. Машинную ковку производят на молотах и гидропрессах. В единичном и мелкосерийном производстве ковка является наиболее экономичным способом получения высококачественных заготовок. Кроме того, ковка может оказаться единственно возможным способом получения заготовки большой массы.

Ковку применяют в основном для заготовок из стали, реже для цветных металлов и сплавов. Обеспечивается точность 14. 16 квалитета, а величина параметра шероховатости поверхности составляет На = 25. .12, 5 мкм.

Штамповка — метод обработки металлов давлением, при котором заготовке (поковке) придаётся достаточно сложная по конфигурации форма с помощью инструмента (штампа), ограничивающего течение металла в плоскости, перпендикулярной действию осевой силы.

В условиях массового и крупносерийного производства горячая объёмная штамповка гораздо рентабельнее ковки. Обычно исходной заготовкой для штамповки является сортовой прокат. Горячую штамповку проводят на молотах, горизонтально-ковочных машинах, кривошипных горячештамповочных прессах и винтовых прессах.

Все операции холодной штамповки можно разделить на два основных вида: разделительные и формоизменяющие.

Разделительные операции — это такие операции, при которых внешние усилия, воздействующие на материал, превышают предел прочности материала, что приводит к разрушению материала в зоне приложения усилий и происходит отделение одной части материала от другой.

Формоизменяющие операции холодной штамповки превращают плоскую заготовку в изделие другой конфигурации. К ним относят: гибку, вытяжку, формовку.

Гибка — технологическая операция штамповки, при которой из плоской заготовки или проволоки получают изогнутую пространственную деталь.

Вытяжка — операция превращения плоской заготовки в полое изделие (или дальнейшее изменение формы и размеров предварительно вытянутой заготовки), осуществляемая с помощью вытяжных штампов.

Формовка — штамповочная операция, при которой предварительно вытянутой заготовке придаётся окончательная форма. К операциям листовой формовки относят: правку ( рихтовку ), фасонную штамповку, отбортовку, отжим, раздачу.

Листовая штамповка — метод обработки металлов давлением, заключающийся в пластическом деформировании в штампах листовой заготовки с целью получения разнообразных по назначению, форме и размерам листовых деталей. В условиях массового и крупносерийного производства применяют высокоавтоматизированное оборудование и дорогие штампы. В условиях средне- и мелкосерийного производства используют прессы с ЧПУ.

Получение заготовок из проката

Прокатка — деформирование металла вращающимися валками для изменения формы и размеров поперечного сечения и увеличения длины предварительно нагретых или холодных заготовок.

В соответствии с требуемой формой прокатываемого изделия используют для её получения специальную форму валков:

— гладкую (для получения листов и лент)

— калиброванную, имеющую на рабочей поверхности вырезы (ручьи) в соответствии с требуемым профилем прокатываемого изделия.

Все прокатные изделия в зависимости от их формы можно разделить на четыре основные группы:

— специальные виды проката.

1 Перечислите способы получения заготовок.

2 Дайте характеристику литью, как одному из способов получения заготовок.

3 Перечислите основные способы литья, дайте им краткую характеристику.

4 Перечислите литейные свойства сплавов.

5 Перечислите дефекты отливок и предложите меры по их устранению.

6 Дайте характеристику штамповке, как одному из способов получения

заготовок.

7 Объясните, в каких случаях целесообразно применять ковку.

8 Объясните, при каком способе получения заготовок будет выше коэффициент использования материала: прокат и штамповка: литьё в песчано-глинистые формы и литьё в кокиль.

Влияние выбора метода получения заготовки на характер технологического процесса

Вопросы по теме

1 Выбор способа получения заготовки и последовательность построения технологического процесса.

2 Исходные данные, необходимые при проектировании технологических процессов.

Выбор способа получения заготовки и последовательность построения технологического процесса.

Общая схема технологического процесса — это последовательность приближения заготовки к качественным показателям изготовляемой детали, требуемым чертежам и техническим условиям.

Наиболее длинным вариантом преобразования заготовки в готовую деталь считается вариант, который в своём составе имеет четыре стадии преобразования:

— заготовка ( первоначальное формообразование);

— отделка ( получение нужных качеств поверхностного слоя детали).

Наиболее коротким вариантом преобразования заготовки в готовую деталь является получение готовой детали за один рабочий ход станка ( прессование пластмасс, порошковая металлургия, литьё под давление, точная штамповка). Таким образом, на технологический маршрут очень большое влияние оказывает заготовка и способ её получения.

Выбор способа получения заготовки предопределяет число и трудоёмкость операций последующей механической обработки, а значит стоимость всего технологического процесса.

При точно изготовленных заготовках число операций резанием будет сравнительно небольшим. При грубо изготовленных заготовках большие припуски удлиняют механическую обработку. Стоимость механической обработки при этом резко возрастает, хотя процесс получения заготовки при этом упрощается и удешевляется. Таким образом , при разработке технологического процесса изготовления детали возможны два принципиально противоположных направления:

1 Получение заготовки, наиболее приближающейся по форме и размерам к готовой детали. В этом случае на заготовительные цехи приходится большая часть трудоёмкости изготовления детали и относительно меньшая доля приходится на механические.

2 Получение грубой заготовки с большими припусками, когда на механические цехи приходится основная доля трудоёмкости и стоимости изготовления детали.

В зависимости от масштабов производства будет правильным и то и другое направление.

Первое направление соответствует массовому производству, так как дорогое оборудование заготовительных цехов, необходимое для изготовления высокопроизводительных заготовок, экономически оправдывается при больших объёмах производства.

Второе направление соответствует для индивидуального и мелкосерийного производства, и применение дорогого оборудования в заготовительных цехах неэкономично.

Выбор метода получения заготовки в значительной степени определяется физико-химическими свойствами материала, из которого должна быть изготовлена деталь.

Исходные данные, необходимые при проектировании технологических процессов.

Исходными данными, которыми необходимо располагать при проектировании технологических процессов, являются:

— рабочий чертёж детали (сборочной единицы);

— программа выпуска изделий;

— руководящие технические материалы.

Рабочий чертёж детали (сборочной единицы) должен быть выполнен в соответствии с ГОСТом, установленным ЕСКД, то есть должен иметь нужное количество проекций, необходимы размеры и правильную их расстановку, обозначение шероховатости обработки поверхности по ГОСТу, допуски и посадки с обозначениями по действующим ГОСТам, допуски на погрешности формы и расположение поверхностей, указание марки материала, из которого изготовлена деталь, дополнительные требования к детали (покрытие, термообработка).

Технические условия составляют на наиболее ответственные детали и сборочные единицы на стадиях конструкторской подготовки, в тех случаях, когда невозможно по ряду причин изложить в рабочем чертеже полностью требования к детали или замечания по их выполнению.

В технических условиях указывают назначение детали, требования к детали, методы контроля, общие указания о хранении, таре, транспортировке, клеймении.

К основным руководящим техническим материалам относятся каталожные данные об оборудовании (его габаритные размеры, точность, мощность, быстроходность, оснащенность); нормативы на режущий и измерительный инструменты и приспособления; нормативы на припуски и операционные допуски; нормативы для технико-экономических расчетов; нормативы по техническому нормированию.

1. Назовите два варианта преобразования заготовки в готовую деталь.

2. Объясните как влияет выбор способа получения заготовки на стоимость всего технологического процесса?

3. Сформулируйте два принципиально противоположных направления при разработке технологического процесса изготовления детали.

4. Какие исходные данные требуются для проектирования технологического процесса изготовления детали?

5. Назовите основные требования к выполнению рабочего чертежа детали.

Раздел 3 Организация основного производства машиностроительного предприятия

Производственный и технологические процессы основного производства машиностроительного предприятия

Вопросы по теме

1 Производственный процесс и принципы его организации.

2 Виды движения предметов труда и длительность производственного цикла.

3 Технологический процесс и его структура.

Производственный процесс и принципы его организации.

Производственный процесс — совокупность действий, в результате которых поступающие на завод материалы и полуфабрикаты (заготовки) превращаются в готовые изделия.

Производственный процесс включает в себя:

— основные процессы — непосредственно связаны с изготовлением детали и сборкой;

— вспомогательные процессы — подготовка производства, транспортирование, контроль и хранение материалов, ремонт оборудования, изготовление технологической оснастки.

Производственный процесс характеризуется:

— видами изготовляемой продукции;

— применяемыми средствами труда;

— видами технологических процессов.

По видам изготовляемой продукции производственные процессы делят:

— простые — из исходного материала сразу получают готовую продукцию;

— сложные — в каждом процессе объединено несколько простых; (изготовление деталей, соединение их в узлы и получение из них законченной продукции).

Процессы изготовления изделий делятся на:

— основные — технологические процессы изготовления изделий;

— вспомогательные — процессы изготовления продукции (инструмента, приспособлений), необходимых для бесперебойного протекания основных производственных процессов:

— обслуживающие — процессы, необходимые для осуществления основных и вспомогательных процессов (контроль качества продукции, транспортирование);

Производственные процессы могут включать в себя машинные, машинно-автоматические, ручные, машинно-ручные элементы работ.

Основной производственный процесс включает в себя фазы и виды процессов, которые определяются:

— особенностью изготовляемых изделий;

— уровнем технического развития завода;

— степенью разделения труда.

Фаза производственного процесса — комплекс работ, выполнение которых характеризует законченную часть производственного процесса и связано с переходом предмета труда в другое качественное состояние.

Организация производственного процесса — предусматривает рациональное сочетание в пространстве и во времени всех основных, вспомогательных и обслуживающих процессов, обеспечивающих наименьшее время его осуществления. Главная цель организации производственного процесса — экономия времени, обеспечение высокого качества и эффективности производства продукции.

Рациональная организация производственного процесса базируется на следующих общих принципах: специализации, пропорциональности, прямоточности, параллельности, непрерывности, ритмичности.

Специализация — это минимизация разнообразия работ и операций, а также режимов обработки и других элементов производственного процесса.

Пропорциональность — это согласованность всех элементов процесса по производительности и производственной мощности. Нарушение этого требования приводит к диспропорциям, образованию узких мест в производстве, вследствие чего нерационально используется оборудование и рабочее время, увеличиваются производственные заделы, удлиняется производственный цикл.

Параллельность — это одновременность выполнения операций и составных частей производственного процесса. При выполнении технологической операции параллельность выражается в одновременной работе нескольких станков на одной операции, в многопредметной обработке на станках, в совмещении машинно-автоматической обработки с выполнением ручных работ и так далее.

Прямоточностъ — это пространственное сближение операций, стадий процесса, исключающее возвратные движения предмета труда в процессе производства. Для этого все операции располагают согласно хода технологического процесса.

Непрерывность — это непрерывное движение предметов труда в производстве (то есть без пролеживаний в ожидании обработки) и в непрерывности работы на оборудовании.

Ритмичность — это выпуск одинакового объёма продукции за равные интервалы времени (месяцы, декады, смены).

Основные принципы производственного процесса являются основой организации любого процесса, но реализовать их можно различно. Они действуют взаимозависимо и однонаправлено.

Виды движений предметов труда и длительность производственного цикла.

Длительность производственного цикла — определяется календарным временем от запуска исходных предметов труда в производство до превращения их в изделие.

Сокращение длительности производственного цикла ведёт:

— к повышению производительности труда;

— улучшению использования площадей;

— улучшению использования оборудования;

— снижению себестоимости продукции;

— ускорению оборачиваемости оборотных средств. Длительность производственного цикла определяется по формуле:

где Топ — операционное время, мин ;

Те — время естественных процессов;

Тк — время контрольных операций;

Т т р — время транспортирования;

Тп — время перерывов.

Виды движения предметов труда подразделяются на следующие:

Последовательный вид движения характеризуется тем, что все последующие операции производственного процесса с предметами труда начинаются после обработки всей партии предметов труда на предыдущей операции. Операционное время самое длинное. Такой вид движения предметов труда применяют в заготовительных и обрабатывающих цехах серийного производства при изготовлении небольших партий малотрудоёмких предметов труда.

Параллельный вид движения характеризуется тем, что предметы труда передают на последующие операции немедленно, после выполнения предыдущих операций независимо от готовности всей партии деталей. Длительность операционного цикла на данном виде движения предметов труда наименьшая. Параллельный вид движения применяют во всех цехах на поточных линиях, а также в обрабатывающих и сборочных цехах.

Параллельно-последовательный вид движения характеризуется тем, что изготовление предметов труда на последующей операции начинается до окончания изготовления всей партии на предыдущей операции с таким расчетом, чтобы работа на каждой операции по данной партии в целом шла без перерывов. В отличие от параллельного вида движения здесь будет лишь частичное совмещение во времени выполнения смежных операций. Если Тшт.к1 Тшт.к2, то возможно лишь частичное совмещение во времени выполнения смежных операций. Параллельно-последовательный вид движения используют главным образом в обрабатьшающих цехах. Наиболее выгодно его применять при выполнении трудоёмких или при большом количестве идентичных операций.

Технологический процесс и его структура.

Технологический процесс — это часть производственного процесса, непосредственно связанная с изменением физического состояния материала, размеров, формы, внешнего вида и взаимного расположения элементов при изготовлении и сборке изделия.

Различают два основных этапа технологического процесса: изготовление изделий и сборку.

Технологический процесс по физическим и экономическим причинам делят на операции. Операции делят на установы, позиции, переходы, проходы и приёмы.

Операция — это законченная часть технологического процесса, выполняемая на одном рабочем месте одним рабочим непрерывно над одной деталью или сборочной единицей.

Установ — процесс придания требуемого положения и при необходимости закрепления заготовки, детали в приспособлении, на основном оборудовании.

Приём — законченная совокупность действий, направленных на выполнение технологического перехода или его части и объединенных одним целевым назначением.

Технологический переход — это технологически непрерывный упорядоченный комплекс рабочих ходов, образующих законченную часть технологической операции, формирующий конечные требуемые качественные характеристики данной поверхности детали или данного соединения, выполняемых одними и теми же средствами технологического оснащения при постоянных технологических режимах и установке.

Структурой технологического процесса называется последовательность преобразования заготовки в готовую деталь. Для каждой детали технологический процесс имеет свою структуру.

1 Сформулируйте понятие производственный процесс.

2 Укажите чем характеризуется производственный процесс?

3 Объясните как вы понимаете понятие организация производственного процесса?

4 Укажите на каких принципах базируется рациональная организация производственного процесса.

5 Перечислите какие бывают виды движений предметов труда и дайте краткую характеристику каждого.

6 Что представляет общая структура технологического процесса?

Поточное и автоматизированное производство

Вопросы по теме:

1 Классификация поточных линий.

2 Технико-экономические характеристики поточных линий.

3 Особенности организации различных видов поточных линий.

4 Основные понятия и преимущества автоматизации производства.

Классификация поточных линий и их технико-экономическая характеристика.

Поточное производство — это прогрессивный метод организации производства, основанный на ритмичной повторяемости согласованных во времени основных и вспомогательных операций, выполняемых на специализированных рабочих местах, расположенных по ходу технологического процесса.

Поточное производство основано на следующих принципах:

— узкая специализация рабочих мест;

— расположение рабочих мест по ходу технологического процесса (прямоточность);

— ритмичная повторяемость операций;

— высокая степень непрерывности производственного процесса;

— параллельность осуществления операций технологического процесса. Поточное производство характеризуется следующими признаками:

— на каждой поточной линии изготовляется одно или несколько технологически сходных между собой изделий;

— за каждым рабочим местом закрепляется одна операция или переход;

рабочие места на линии располагаются в соответствии с последовательностью операций технологического процесса;

— передача деталей с операции на операцию производится поштучно или небольшими передаточными партиями без межоперационного пролёживания или с короткими перерывами;

— технологический процесс и отдельные операции осуществляются с соблюдением определённого ритма.

Эффективность поточного производства обусловливается наименьшей длительностью производственного цикла, возможностью применения механизации и автоматизации передачи заготовок с одной операции на другую.

Основное звено поточного производства — поточная линия, которая представляет собой совокупность рабочих мест, на которых производственный процесс осуществляется в соответствии с признаками поточного производства.

В зависимости от типа производства поточные линии классифицируют:

— однопредметные — на которых обрабатываются детали или собираются узлы, и изделия одного типоразмера в течение длительного времени, определяемого периодом выпуска изделий.

На машиностроительных предприятиях однопредметные поточные линии распространены в цехах и на участках массового производства. Как правило однопредметными создаются автоматические поточные линии.

— многопредметные — на которых одновременно или последовательно обрабатываются изделия различных типоразмеров, но сходные по конструкции или технологии изготовления.. Смена изделия, изготавливаемого на линии, может сопровождаться переналадкой оборудования и всех или части рабочих мест. Многопредметные поточные линии не всегда можно загрузить, поэтому это вызывает необходимость деления их на два вида: групповые и переменные линии.

Групповая поточная линия — это такая линия, на которой обрабатываются разные сборочные единицы или детали по одинаковому технологическому маршруту на одном и том же оборудовании без переналадки. Групповые поточные линии создаются там, где на рабочих местах выполняются сходные или одинаковые технологические операции.

Переменная поточная линия характеризуется тем, что различные изделия обрабатываются поочерёдно с переналадкой оборудования. Для уменьшения числа переналадок оборудования необходимо подбирать изделия с близкими конструктивными формами или сходными в технологическом отношении. Эти изделия запускаются партиями, после окончания обработки одной партии деталей оборудование на линии переналаживается на изготовление другой партии сходных деталей. Таким образом, изделия обрабатываются попеременно.

Если длительности всех операций на поточной линии равны, или кратны друг другу, то такую идеальную по непрерывности движения деталей поточную линию называют синхронизированной.

В зависимости от степени синхронизации поточные линии делятся:

— прерывные (несинхронизированные) прямоточные линии;

Они характеризуются тем, что из-за неравенства и несинхронности операций технологического процесса часть деталей пролёживает некоторое время между операциями, что приводит к образованию межоперационных оборотных заделов.

Четкость работы поточной линии определяется соблюдением определённого ритма. Различают линии с регламентированным и свободным ритмом.

На поточной линии с регламентированным ритмом передача изделий с операции на операцию производится при помощи транспортного устройства, единого для всех рабочих мест, например, конвейера.

На поточной линии со свободным ритмом передача изделий с операции на операцию может производиться с небольшими отклонениями от расчетного ритма работы линии. В этом случае на рабочих местах должен быть создан резервный запас изделий.

Большую роль в работе поточной линии отводится выбору транспортных средств. Основным транспортным средством на поточной линии является конвейер. Конвейеры бывают двух типов -распределительные и рабочие.

Распределительный конвейер служит для перемещения обрабатываемых на поточной линии изделий между стационарными рабочими местами, расположенными около конвейера. Его движение может осуществляться в свободном ритме.

Рабочий конвейер — это не только транспортное средство, но и место выполнения технологических операций при изготовлении изделия.

Технико-экономические характеристики поточных линий

Такт — промежуток времени между запуском (выпуском) одного изделия (детали) данного наименования и запуском (выпуском) другого изделия (детали) в производство. Для поточных линий в обрабатывающих цехах определяют такт поточной линии как промежуток времени между двумя последовательными запусками (выпусками) деталей в обработку.

Ритм производства — промежуток времени между последовательными выпусками двух готовых изделий с поточной линии.

Необходимое количество рабочих мест.

Коэффициент загрузки рабочего места — отношение расчетного количества рабочих мест (станков) к принятому количеству.

Заделы на поточной линии — средства обеспечения непрерывного выпуска деталей с поточной линии. Задел — это все не законченные обработкой предметы труда: изделия, узлы, детали. Задел — это незавершенное производство в натуральном выражении. Заделы на поточной линии подразделяются:

— технологический — образуют детали, находящиеся в обработке на всех операциях поточной линии;

— транспортный — на непрерывных поточных линиях состоит из деталей, находящихся в процессе транспортировки;

— оборотный межоперационный задел — создаётся вследствие разной пропорциональности (несинхронной работы) смежных рабочих мест. На непрерывных (синхронизированных) поточных линиях оборотных заделов нет;

— страховой (резервный) задел — создаётся для компенсации возможных перебоев в работе поточных линий; как правило, страховой задел создается после особо ответственных операций, на которых возможно появление брака.

Особенности организации различных видов поточных линий

Условия организации поточных линий определяются в основном тремя факторами:

— характером осуществляемых процессов и операций;

— номенклатурой изделия, масштабом производства и его повторяемостью;

— трудоёмкостью выполняемых операций.

Обязательным условием организации поточных линий является обеспечение экономической эффективности производства и окупаемости его капитальных вложений.

Однопредметные непрерывные поточные линии организуются при больших масштабах производства с высокой степенью постоянства производственной программы. Непрерывный характер технологического процесса обеспечивается высокой степенью синхронизации операций и регламентированным ритмом на длительный период времени. Предметы труда на таких линиях перемещаются по типу параллельного вида движения, что обеспечивает минимальную длительность производственного цикла. Требование полной синхронизации операций ограничивает область применения непрерывных поточных линий преимущественно ручными работами. Эти виды поточных линий чаще всего используются на сборочных, монтажных производствах и в сервисном обслуживании.

Однопредметные прямоточные поточные линии характеризуются неравенством и некратностью такта и длительности операций. Невозможность синхронизации связана с использованием разнотипного оборудования с различной производительностью, высокой степенью автоматизации. Нарушение требования синхронизации приводит к прерывности движения предметов труда, появлению перерывов в загрузке оборудования и работе персонала. Ритм на таких линиях свободный. Эти линии чаще всего используют для механической обработки деталей, когда из -за особенностей технологического процесса трудно добиться равенства или кратности времени выполнения операций по такту.

Многопредметные поточные линии применяются в серийном производстве, когда масштабы выпуска одноимённой продукции недостаточны для полной загрузки оборудования поточной линии. За поточной линией закрепляется несколько сходных по конструкции и технологическим признакам изделий. Основным условием организации таких линий является технологическое единство изделий и гибкая конструкция оборудования, допускающая возможность быстрой его переналадки на выпуск новых изделий.

Порядок организации многопредметной поточной линии заключается в следующем:

— подбирается номенклатура изделий, проектируемых для изготовления на поточной линии путём их классификации по конструктивным признакам;