Технология проведения ремонта ходовой части

Постоянная езда по колдобинам приводит к поломке элементов подвески, повреждению кузова, что обыкновенно опережает даже трансмиссию. Ходовая часть старой машины требует особого внимания.

Износ амортизатора влияет на безопасность водителя и его пассажиров. При нем стойка не контролирует сцепление колес с дорогой, ухудшается управление автомобилем, быстро изнашиваются различные детали, а также значительно увеличивается тормозной путь.

Технология проведения диагностики и ремонта ходовой части:

- проверка работоспособности пружин, амортизаторов, опорных чашек, тормозных колодок, шлангов, дисков, сайлент-блоков;

- отсутствие люфтов в шаровых опорах, шарнирах угловых скоростей и рулевых наконечниках;

- регулировка подшипников ступиц;

- замена сцепления;

- обслуживание и диагностика КПД.

Проверка.

Сайлент-блоки.

Их лучше «прощупывать» большим ломиком, чтобы рычаг сместился относительно кузова. Если вы услышали какой-то звук, то сайлент-блок следует поменять.

Защитные резиновые детали.

Они ответственны за целостность шаровых опор, шарниров равных угловых скоростей. Также они защищают рулевую рейку от попадания воды и всяких мелких частиц.

Амортизаторы и пружины подвески.

На качество управления машиной оказывает весомое влияние состояние амортизаторов и пружин подвески. Пружины могут терять свою упругость, проседать, трескаться и даже ломаться. Потеря жидкости и поломка внутренних деталей являются объяснением «халтуры» амортизатора.

Шаровые опоры.

Нагруженный усилием пружины нижний шарнир никогда не выдаст себя стуком. Для его разгрузки следует подвести опору под нижний рычаг подвески и покачать вывешенное колесо, запомнив место люфта.

Рулевые тяги.

Для этой проверки вам потребуется помощник: пока один будет покачивать руль, другой прощупает каждое соединение. При наличии стука необходима срочная замена.

Подшипники.

Вывесите все колеса и тихонько покачайте их. Если в подшипниках имеется люфт, то он сразу себя выдает. Чтобы его уменьшить, нужно подтянуть регулировочную гайку. Но при большом его износе потребуется замена.

Если ступица на ходу сильно нагревается, то подшипники слишком сильно затянуты, чего допускать никак нельзя. При замене каких-либо деталей в передней подвеске нужно отрегулировать углы установки колес.

Замена шаровой опоры.

Необходимые „ингредиенты”: паяльная лампа, ацетон, щипцы для снятия стопорного кольца и сухой лед.

Технология проведения замены:

- снять стопорное кольцо;

- выжечь старую шаровую;

- разогреть рычаг докрасна;

- приложить завернутый в тряпку сухой лед и полить ацетоном (все это делается ОЧЕНЬ быстро, в противном случае новая деталь придет в негодность);

после полного остывания установить обратно стопорное кольцо.

При работе с паяльной лампой не забывайте о возможности ожогов, а с сухим льдом — об обморожении.

Ремонт сайлент-блока.

У него возможны только две причины неработоспособности – разбилась:

внутренняя оболочка;

внешняя оболочка.

При первом типе неисправности следует:

- купить полихлорвиниловый шланг;

- надеть шланг на палец с натягом;

- надеть старый сайлент-блок на шланг, который можно обмазать литолом);

Данную операцию следует совершить с двух сторон.

При втором типе технология проведения ремонта будет посложнее:

- следует купить сырую резину;

- удалить рыхлую резину с поверхности сайлент-блока;

- обезжирить эту поверхность;

- намазать ее сырой резиной;

- повращать рычаг в духовом шкафу.

Замена сайлент-блока цилиндрической формы.

Эта операция может быть выполнена двумя способами: горячий и холодный.

Горячий способ.

Эта технология похожа на замену шаровой:

Но при отсутствии опыта лучше обратиться в сервис. Цена за эту операцию по причине ее простоты невелика.

Холодный способ.

- выпрессовать старый сайлент-блок оправой одного диаметра;

- запрессовать оправой другого диаметра.

Диагностика подвески грузового автомобиля

Своевременная диагностика подвески грузового автомобиля – залог безопасности на дороге

Подвеска грузового автомобиля – это один из его ключевых узлов, от которого зависит управляемость, а значит и безопасность машины во время движения. Подвеска гарантирует плавность хода, поглощает неровности дорожного покрытия, обеспечивает надежный контакт колес автомобиля с поверхностью дороги.

Особенности конструкции

Подвеска грузового автомобиля любой марки – это технически сложный узел, который включает различные функциональные элементы:

упругие металлические детали – рессоры, пружины, торсионы и неметаллические элементы (гидравлические, пневматические, прорезиненные детали); наличие этих конструкционных элементов обеспечивает равномерное распределение механических нагрузок на кузов автомобиля во время его движения по неровностям дороги;

гасящие устройства – их роль играют амортизаторы, которые способствуют гашению механических колебаний, передаваемых от металлических и неметаллических упругих элементов; различают гидравлические, пневматические и гидропневматические амортизаторы;

направляющие элементы – это рычаги разных конфигураций, которые соединяют кузов с ходовой частью и обеспечивают требуемую направленность колес;

стабилизаторы поперечной устойчивости – это элементы в виде металлической штанги, прикрепляемой к кузову автомобиля и его ходовой части; наличие стабилизаторов гарантирует курсовую устойчивость и уменьшает крен кузова во время прохождения поворотов;

колесные опоры – это узлы передней оси, включающие в свой состав поворотные кулаки, принимающие на себя нагрузку от колес и распределяющие ее на другие элементы подвески;

крепежные элементы – это болты, шаровые опоры, сайлентблоки и другие элементы, обеспечивающие соединение деталей подвески между собой и крепление их к кузову автомобиля.

Функционирование подвески

Работа подвески заключается в преобразовании энергии удара, возникающего при наезде колеса на неровность дорожного покрытия, в кинетическую энергию элементов подвески. Чтобы погасить кинетическую энергию, преобразовав ее в потенциальную, используются амортизаторы и пружины. Вследствие этого снижается сила удара о кузов автомобиля, уменьшается его раскачивание, движение машины становится более мягким, улучшается ее курсовая устойчивость.

Разные модели автомобилей различаются конструкцией подвески. У одних она более жесткая, а у других наоборот – мягкая. У машин с жесткой подвеской более информативное и эффективное управление, но менее комфортно чувствует себя водитель и пассажиры. Мягкая подвеска отличается удобством, но у нее хуже управляемость. Чтобы найти оптимальный вариант, инженеры стараются подобрать конструкцию подвески таким образом, чтобы она была умеренно жесткой и в то же время комфортной для движения по дорогам с разным покрытием.

Для чего нужна диагностика подвески?

Регулярный осмотр и проверка технических характеристик ходовой части – это залог исправности автомобиля и его безопасность во время движения. Все элементы подвески, в процессе движения, находятся под существенными нагрузками. При агрессивном стиле вождения и некачественном дорожном покрытии эти нагрузки вырастают еще больше, что может стать причиной износа конструкционных элементов подвески даже самой надежной машины.

Периодическая профилактическая диагностика подвески способствует выявлению уязвимых мест и повреждений на начальной стадии. Это позволит своевременно заменить изношенные детали, исключив серьезную поломку автомобиля и его последующий дорогостоящий ремонт. Если регулярно выполнять диагностику подвески, Вы обеспечите себе безопасность на дороге и снизите финансовые затраты на ремонт своей машины.

Когда нужно делать диагностику подвески?

Специалисты рекомендуют делать эту процедуру через каждые 10…20 тыс. км пробега, но не реже одного раза в 6 месяцев. Лучше выполнять ее перед зимним периодом и с наступлением весны. Это поможет подготовить автомобиль к безопасной эксплуатации во время сложных зимних условий, а также устранить последствия воздействия на элементы подвески низких температур, песчано-солевых смесей и против гололедных реагентов. Также рекомендуется проводить диагностические процедуры перед длительным путешествием. Это снизит вероятность того, что неисправность застанет вас врасплох в пути. Кроме этого, диагностика ходовой части обязательна при покупке подержанного автомобиля.

Несмотря на возраст и пробег машины проверка и диагностика подвески должны быть регулярными и обязательными. При обнаружении любых посторонних шумов или нехарактерного поведения автомобиля во время движения, следует провести диагностику его ходовой.

Существует ряд признаков, по которым можно определить неисправность подвески и необходимость ее диагностики, обслуживания. К основным из них относятся посторонние шумы со стороны подвески, гул ее элементов, стуки при преодолении неровностей, люфт рулевого колеса, крен кузова машины в одну из сторон. На автомобиле с такими характерными признаками неисправностей опасно дальнейшее движение, поскольку машина несет опасность для других участников дорожного движения.

Этапы начальной диагностики

Диагностика подвески заключается в определении надежности всех ее конструкционных элементов. Этот процесс предусматривает выполнение следующих процедур:

визуальный осмотр конструкционных элементов на предмет наличия механических повреждений;

проверка амортизаторов на герметичность;

контроль целостности и упругости пружин;

проверка работоспособности и отсутствия повреждений элементов рулевого управления;

осмотр целостности пыльников ШРУСа, амортизатора, рулевых тяг;

контроль степени износа тормозных колодок и тормозных дисков.

Комплексная диагностика, кроме перечисленных процедур, предусматривает проверку автомобиля на специальных стендах и с применением специальных сканеров.

Как определить причину неисправности?

Выявить неисправность подвески можно самостоятельно, еще до начала проведения диагностических процедур. Во время движения автомобиля, особенно по неровному дорожному покрытию, а также при выполнении маневров (поворот, разворот) водитель может услышать нехарактерные постукивания, вибрации, гул и шумы. Еще одним признаком неисправности является увеличенный тормозной путь при исправной тормозной системе.

По перечисленным факторам можно ориентировочно определиться какой из узлов может их вызывать. Более точную информацию можно получить только вследствие диагностики на СТО.

Если пренебрегать своевременным посещением станций техобслуживания, можно оказаться в ситуации, когда дальнейшее движение на автомобиле будет попросту невозможным. В таком случае придется вызывать эвакуатор и транспортировать свою машину в ремонт. В отличие от диагностики подвески и ее мелкого ремонта, в этом случае ремонт уже будет стоить дорого, плюс дополнительно придется оплатить услуги эвакуатора.

Можно ли выполнить диагностику подвески без СТО?

Есть несколько важных факторов, указывающих на нецелесообразность проведения диагностики подвески вне СТО:

для этого нужен определенный опыт, который есть у профессиональных механиков;

потребуется подъемник, набор специальных инструментов, в некоторых случаях тестовые вибростенды;

по незнанию или неопытности можно не выявить мелкую неисправность, которая может стать причиной серьезной поломки или аварийной ситуации на дороге.

Диагностика ходовой части автомобиля не является дорогостоящей процедурой, поэтому не стоит экономить на ее выполнении.

Зачем нужны плановые проверки подвески, можно ли их пропускать?

Как было сказано выше, подвеска – это технически сложный узел автомобиля, который состоит из множества деталей. Все они, в процессе движения, пребывают под большими нагрузками. Основная их задача – это обеспечение безопасности и комфортности вождения, чем пренебрегать нельзя. Выполняя диагностику на СТО, на автомобиле будут проверены:

тормозные колодки и диски.

Это ключевые элементы подвески, которые постоянно подвергаются серьезным нагрузкам. От их состояния зависит безопасность водителя и других участников дорожного движения. Поэтому откладывать или пропускать своевременную диагностику подвески нельзя.

Техническое обслуживание (ТО) ходовой части автомобиля

Техническое обслуживание ходовой части

При ЕО проверяют состояние рамы, рессор, колес.

При ТО-1 проверяют люфт подшипников ступиц передних колес; контролируют состояние амортизаторов, крепления стремянок, пальцев рессор, колес; проверяют состояние шин и давление воздуха в них; смазывают шарниры ходовой части автомобиля.

При ТО-2 проверяют состояние балки переднего моста; не перекошены ли передний и задний мосты; крепление хомутиков рессор и амортизаторов; состояние дисков колес.

Техническое обслуживание ходовой части автомобиля включает:

- периодическую проверку и регулировку углов установки передних колес

- проверку зазоров в подшипниках ступиц передних и задних колес и шкворневых соединениях передней подвески

- проверку состояния рамы и рессорной подвески, включая амортизаторы

- проверку состояния шин и создание нормального внутреннего давления воздуха в них

- крепление и смазку деталей ходовой части

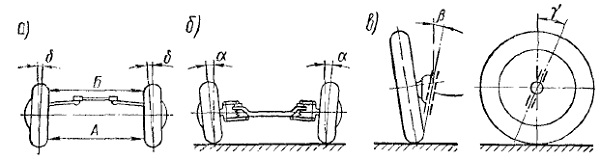

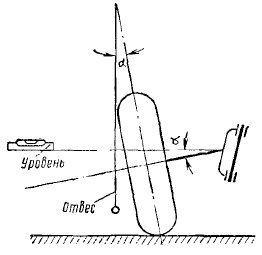

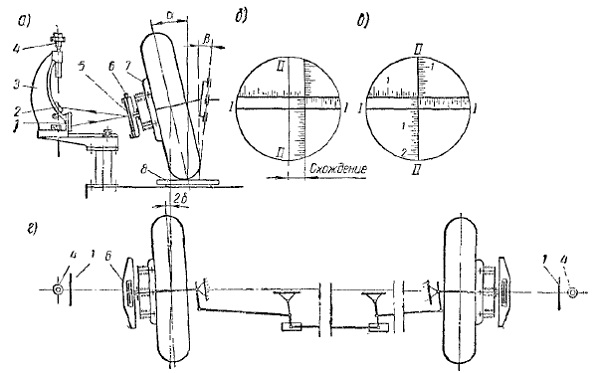

Рис. Углы установки передних колес

Проверка установки передних колес автомобиля

Проверка установки передних колес автомобиля заключается в замерах угла схождения колес, угла а развала колес, углов р поперечного наклона и у продольного наклона шкворня.

Поддержание оптимальных углов установки управляемых колес обеспечивает нормальную работу переднего моста, стабилизацию управляемых колес, устойчивость и управляемость автомобиля, уменьшение износа шин и деталей передней оси, а также снижение расхода топлива.

Углы установки управляемых колес современных отечественных автомобилей колеблются в следующих пределах: угол схождения колес составляет от +3′ до +45′. На практике вместо угла б используют линейную величину схождения колес, определяемую как разность расстояний А и Б, замеренную в горизонтальной плоскости, проходящей через центры обоих колес при нейтральном их положении. Линейная величина схождения составляет от 1,5 до 3,5 мм для легковых и от 1,5 до 12 мм для грузовых автомобилей; угол а развала колес равен от —30′ до +30′ для легковых и от +45′ до +1°30′ для грузовых автомобилей. Этот угол считается положительным при наклоне колеса наружу и отрицательным при наклоне внутрь; угол поперечного наклона шкворня составляет от 5°30′ до 7″50′ для легковых и от 6 до 8° для грузовых автомобилей, а угол продольного наклона шкворня — от 0° до 1°47′ для легковых и от 1° до 3°30′ для грузовых автомобилей. Полный контроль углов установки передних колес производят только на легковых автомобилях, имеющих независимую подвеску передних колес и низкое давление воздуха в шинах. В этом случае даже небольшие (15’—20′) отклонения от нормы углов развала и наклона шкворня значительно влияют на износ шин и ухудшают устойчивость автомобиля при движении. У грузовых автомобилей ограничиваются проверкой величины схождения передних колес и зазоров в шкворневых соединениях н подшипниках ступиц колес.

Углы установки колес автомобилей проверяют при помощи стендов и переносных приборов.

По принципу действия стенды подразделяются на механические, оптические, оптико-электрические и электрические, а переносные приборы — на механические, жидкостные и оптикоэлектрические.

Перед контролем углов установки колес автомобиля проверяют и доводят до нормы давление воздуха в шинах, осматривают детали ходовой часта и рулевого управления, подтягивают крепления, регулируют и заменяют неисправные детали. В случае необходимости регулируют затяжку подшипников ступиц передних колес, устраняют излишние зазоры в сочленениях рулевых тяг, крепят картер рулевого механизма и доливают жидкость в амортизаторы.

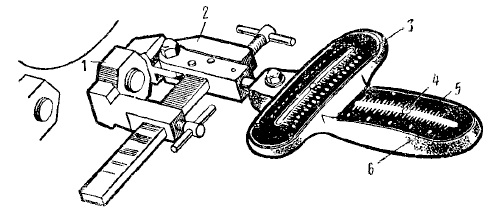

Телескопическая (раздвижная) линейка для контроля схождения передних колес

Наиболее простым прибором для контроля схождения передних колес является телескопическая (раздвижная) линейка.

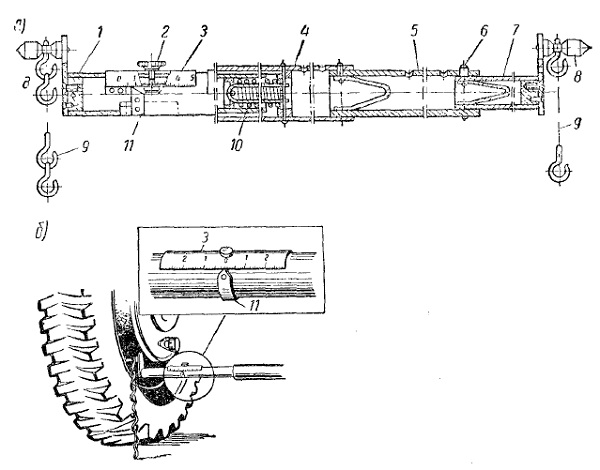

Рис. Линейка для проверки углов схождения передних колес автомобиля:

а — линейка; б — установка линейки;

1 — подвижная труба; 2 — фиксирующий винт; 3 — шкала; 4 — неподвижная труба; 5 — промежуточная труба; 6 — фиксатор; 7 — удлинитель; 8 — наконечник; 9 — цепочка; 10 — пружина; 11 — стрелка

Линейку устанавливают между колесами перед передней осью в горизонтальном положении так, чтобы конические упоры находились в одной вертикальной плоскости а-а с краями ободов, расположенными на уровне центров колес; при этом цепочки на ее концах должны касаться пола. Шкалу передвигают до совмещения указателя с нулевым делением, затем автомобиль перемещают вперед до тех пор, пока линейка не займет симметричное положение за передней осью. Перемещение шкалы относительно неподвижного указателя позволяет определить линейную величину схождения колес.

При измерениях линейкой необходимо иметь в виду, что автомобильные заводы в технических характеристиках на автомобили относят размеры, определяющие величину схождения колес, к точкам колес, расположенным на внутреннем крае обода или на боковой поверхности шины на высоте центра колеса. Пользование данными автомобильных заводов при измерении линейкой приводит к неизбежным ошибкам, достигающим 30—35%.

Поэтому при замерах линейкой ГАРО необходимо руководствоваться контрольными величинами схождения колес, указанными для данной линейки.

Угол схождения колес регулируют изменением длины поперечной рулевой тяги.

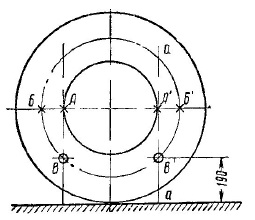

Рис. Схема замера схождения передних колес: АА’ — по методу Автомобильного завода им. Лихачева; ББ’ — по методу Горьковского автомобильного завода; ВВ’ — при замере линейкой ГАРО

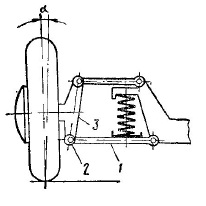

Рис. Схема независимой подвески колес автомобиля

Угол развала колес у автомобилей с неразрезной передней осью не регулируют. Отклонение его от нормального значения указывает на износ шкворней и втулок шкворней или на изгиб оси.

У автомобилей с независимой подвеской колес угол а регулируют при помощи эксцентриковой втулки и резьбового пальца 2, соединяющего стойку 3 подвески с нижним рычагом 1.

В аналогичных конструкциях подвесок, имеющих эксцентриковые втулки с резьбой, этими втулками регулируют также продольные углы наклона шкворней.

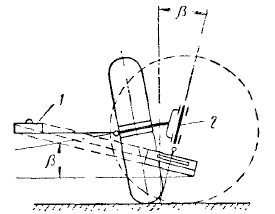

Независимо от конструкции прибора или стенда принцип определения углов развала колеса и наклона шкворня одинаков.

Угол а развала колеса замеряют двумя способами: как геометрический угол между средней плоскостью колеса и вертикалью или как угол между осью поворотной цапфы и горизонтальной плоскостью. Так как физически средней плоскостью колеса и осью поворотной цапфы для непосредственного замера угла воспользоваться нельзя, то в качестве базы для его измерения практически наиболее часто берут боковину шины или закраину обода колеса.

Углы наклона шкворня измеряют на основании установленных геометрических соотношений и закономерностей изменения угла развала колеса в зависимости от его поворота.

Рис. Способы замера угла развала переднего колеса

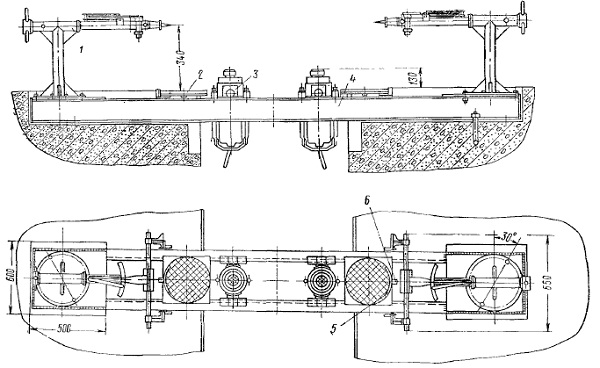

Переносной жидкостный прибор (модель М-2142) для определения всех углов установки передних колес

Рис. Переносный жидкостный прибор для проверки углов установки передних колес автомобиля: 1 — стержень; 2 — скоба; 3 — стрелка измерителя углов поворота колес

Переносной жидкостный прибор (модель М-2142), при помощи которого могут быть определены все углы установки передних колес автомобиля, состоит из двух самостоятельных частей:

- ватерпаса А с двойным уровнем

- измерителей углов поворота колес В, смонтированных в ящиках (для правого и левого колес)

Рис. Ватерпас прибора М-2142 для определения углов установки колес

Ватерпас имеет на лицевой стороне два взаимно перпендикулярных уровня с тремя шкалами Шкала 3 служит для определения угла поперечного наклона шкворня, шкалы 5 и 6 — соответственно для определения углов продольного наклона шкворня и развала колеса. На обратной стороне корпуса прибора расположены два установочных уровня без шкал.

Для определения угла развала колес автомобиль устанавливают на горизонтальной площадке пола; передние колеса при этом должны занимать нейтральное положение (соответствующее движению по прямой). Прибор с уровнями укрепляют при помощи зажима 2 на гайке 1 диска или на ступице колеса в горизонтальном положении оборотной стороной вверх.

Рис. Схема определения угла развала колеса

Рис. Схема определения угла поперечного наклона шкворня: 1—уровень прибора; 2—шкворень

Кромка корпуса прибора со стороны шкалы 3 должна быть параллельна диску колеса. Поворачивая прибор на шарнирной головке зажима, устанавливают его так, чтобы пузырьки 4 уровней расположились в прорезях, имеющихся на оборотной стороне прибора, и затягивают винт шарнирной головки. Затем передвигают автомобиль вперед или назад настолько, чтобы колесо повернулось на пол-оборота, т. е. на 180°, по отношению к первоначальному положению. Как видно из рисунка, после перекатывания колеса плоскость уровня составит с горизонтальной плоскостью угол, в два раза больший угла а. Смещение пузырька 4 уровня указывает на шкале 6 действительный угол развала колес.

Угол поперечного наклона шкворня измеряют с использованием зависимости изменения угла, составляемого прямой, расположенной в горизонтальной плоскости, параллельной плоскости диска колеса. Вначале уровень 1 прибора располагают горизонтально и параллельно плоскости диска колеса, затем поворачивают его вокруг оси шкворня 2. На рисунке колесо условно повернуто на 90°. В этом случае уровень 1, оставаясь параллельным плоскости колеса, займет наклонное положение к горизонту под углом B.

При замере угла продольного наклона шкворня уровень располагают перпендикулярно плоскости диска колеса. Если условно повернуть колесо из нейтрального положения на угол 90°, уровень отклонится от горизонтали на угол, равный y.

Поскольку осуществить в действительности поворот колеса на 90 или 180° не представляется возможным, то при пользовании прибором колеса поворачивают на меньший угол (40°); при этом уровни будут отклоняться на угол, несколько меньший B или у, но шкала прибора градуируется на значения действительных углов.

Углы наклона шкворня указанным выше прибором определяют следующим образом. Колеса, установленные на поворотные диски, должны находиться в нейтральном положении. Ящики со шкалами придвигают к колесам так, чтобы стержни 1 со скобой легли на шину колеса ниже ступицы, а стрелка измерителя углов поворота колес установилась против нулевого деления шкал. Затем колесо поворачивают в одну сторону на 20° по указателю шкалы левого колеса и затормаживают. После этого ватерпас А устанавливают так, чтобы пузырьки поперечного и продольного уровней находились на нулевом делении, а кромка ватерпаса со стороны поперечного уровня была параллельна колесу.

Рис. Схема определения угла продольного наклона шкворня: 1 — прибор; 2 — шкворень

Установив прибор, поворачивают колеса в другую сторону от нулевого деления шкалы измерителя угла поворота на 20° и по шкалам 3 и 6 определяют углы наклонов шкворня данного колеса. В том же порядке определяют углы установки другого колеса. Одновременно по положению стрелок измерителей и шкалам можно определить соотношение углов поворота колес. Неправильное соотношение углов поворота приводит к повышенному износу шин.

Оптический стенд стационарного типа для контроля установки передних колес

На рисунке представлена схема оптического стенда стационарного типа для контроля установки передних колес. На этом стенде все углы установки измеряют оптическим методом за исключением угла поперечного наклона шкворня, который определяют по уровню.

Оптическая система стенда состоит из стойки 3 с измерительным микроскопом 4 и наклонным зеркалом 2, площадки с измерительной шкалой 1 и зеркального отражателя 5, устанавливаемого на переднем колесе, к ободу которого он крепится при помощи кронштейна 7. Зеркальный отражатель состоит из трех зеркал. Среднее зеркало располагается параллельно плоскости колеса, а два других наклонены к нему в вертикальной плоскости под углом 20°. На верхней стороне рамки зеркального отражателя установлен уровень 6, по шкале которого определяют поперечный наклонтнкворней колес автомобиля. Микроскоп 4 крепится на призматических направляющих, допускающих его перемещение вдоль оптической оси, перпендикулярной продольной оси стенда. На линзе объектива зрительной трубки микроскопа 4 нанесены две взаимно перпендикулярные линии I—I и II—II.

Рис. Схема оптического стенда ГАРО модели 1119 для замера углов установки передних колес автомобиля

На площадке с измерительной шкалой 1 имеются также две взаимно перпендикулярные линии с делениями (шкалы), из которых вертикальная служит для замера углов развала, а горизонтальная — углов схождения и углов поворота колес. Продольный угол наклона шкворня, определяемого по изменению угла развала при повороте переднего колеса вправо и влево на 20″, замеряется по вертикальной шкале. Поперечный угол наклона шкворня измеряется по уровню 6 в результате изменения его наклона также при повороте колес вправо и влево на 20° от среднего положения. Колеса при измерении углов их установки и правильности углов поворота устанавливаются на поворотные диски 8.

Принцип измерения на оптическом стенде заключается в определении угла наклона зеркального отражателя установленного параллельно плоскости колеса по величине смещения изображения крестообразной шкалы относительно визирной сетки микроскопа или двух пересекающихся линий, нанесенных на объективе его зрительной трубы.

При определении угла развала колесо поворачивают в положение, при котором вертикальная линия объектива микроскопа совпадает с вертикальной измерительной шкалой; тогда горизонтальная линия I — I объектива микроскопа покажет по шкале развала угол развала колеса.

При измерении угла развала колеса по видимому в окуляре микроскопа 4 делению шкалы получаем двойной угол. Увеличение угла отражения, видимое на шкале, по сравнению с действительным наклоном зеркала или колеса повышает точность замера.

Угол схождения колес определяют при той же установке стенда, что и для замера угла развала, т. е. при установке одного колеса (правого или левого) параллельно продольной оси автомобиля. В этом случае второе колесо поворачивается на двойной угол схождения колес.

На рисунке г показана схема замера схождения колес автомобиля, имеющего переднее расположение рулевой трапеции. Смещение вертикальной визирной линии перекрестья окуляра микроскопа вправо (линия II—II) или влево относительной нулевой точки горизонтальной шкалы измерительной площадки указывает соответственно на отрицательное или положительное схождение колес.

Угол продольного наклона шкворня замеряют при заторможенных колесах поворотом колеса вначале вправо па 20° до совпадения вертикальной визирной линии микроскопа с нулем шкалы схождения, затем влево так же на 20° до совпадения вертикальной линии микроскопа и шкалы. По шкале развала замеряют значения угла а в двух положениях и по разности этих углов находят угол у.

Угол поперечного наклона шкворня определяют по уровню, установленному на рамке зеркального отражателя. Для этого, повернув колесо на 20° влево, устанавливают уровень на нуль его шкалы, после чего поворачивают колесо на 20° вправо и по шкале уровня отсчитывают значение угла B.

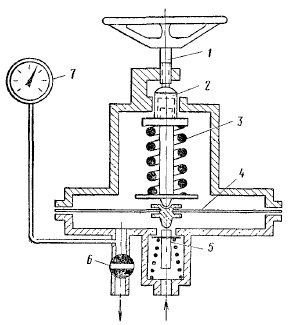

Механические стенды

Более простыми и падежными являются механические стенды, получившие в настоящее время наибольшее распространение. Эти стенды имеют металлическую эстакаду, на которую устанавливается автомобиль, поворотные круги под передние колеса и две измерительные головки со шкалами. В механических стендах обычно замеряют только три угла из пяти: развал, схождение и соотношение поворота колес.

На рисунке показан общий вид механического стенда. Измерительная головка 1 установлена па специальной раме 4, расположенной поперек осмотровой канавы. В средней части рамы имеются поворотные диски 2 и гидравлические домкраты 3.

Рис. Общий вид механического стенда для замера углов установки колес легковых автомобилей

Поворотные диски снабжены шкалой 5 и указателем 6, позволяющими проверять соотношение углов поворота передних колес. Домкраты служат для вывешивания колес при определении их точек равного биения с целью более точного замера углов. Измерительная головка имеет шток 1, продольно перемещающийся в конусных втулках 2. На конце штока закреплен валик 8, вокруг которого поворачивается штанга 10. По штанге перемещаются упорные наконечники 9, соприкасающиеся при замере углов с боковой поверхностью шины или закраинами обода колеса. Штанга 10, поворачиваясь со штоком 1, может устанавливаться в горизонтальном и вертикальном положениях.

Поворот штанги относительно валика 8 через рычажный механизм 4, 5 и 6 передается на стрелку 3, показывающую по шкале замеренный угол.

Для измерения углов схождения штангу устанавливают в горизонтальном положении и придвигают вместе со штоком к колесу до соприкосновения с ним упорных наконечников. При измерении углов развала штангу устанавливают в вертикальном положении. Угол поворота штанги относительно оси 8 фиксируется стрелкой 3 на шкале 7. Соотношение углов поворота колес автомобиля определяют по шкалам поворотных дисков. Необходимо иметь в виду, что в заводских инструкциях углы установки передних колес легковых автомобилей отечественного производства указаны с учетом полной их нагрузки.

На легковых автомобилях с независимой подвеской передних колес при отсутствии нагрузки углы развала и поперечного наклона шкворней значительно уменьшаются. Поэтому во избежание ошибок при регулировке установки передних колес у негруженых автомобилей необходимо корректировать значение регулируемых углов в сторону увеличения минимального значения угла (например, для автомобилей ГАЗ-21 «Волга» на 20″).

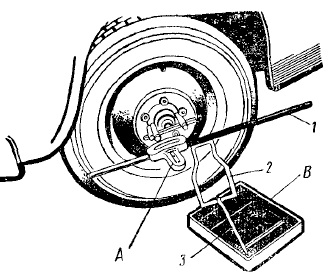

Измерение радиального и осевого зазоров в шкворнях

Износ в шкворневом соединении передних колес грузовых автомобилей контролируют по величине радиального и осевого зазоров.

Радиальный зазор (Лр ) в шкворневом соединении определяют по перемещению поворотной цапфы относительно шкворня при подъеме и опускании домкратом передней оси (до опоры колеса на пол).

Как видно из схемы, угол развала колеса при опускании на пол уменьшается за счет зазоров, образуемых вследствие износа шкворня и втулки.

Рис. Измерительная головка стенда

Перемещение цапфы фиксируют при помощи индикатора 1, устанавливаемого на балке передней оси при помощи зажима 3. Стержень индикатора соприкасается с нижней частью опорного тормозного диска 2. Поскольку диаметр диска примерно в два раза больше длины шкворня, индикатор показывает радиальный зазор вдвое больший действительного, что повышает точность замера. Радиальный зазор для грузовых автомобилей (типа ЗИЛ и ГАЗ ) не должен превосходить 0,75 мм.

Осевой зазор замеряют плоским щупом, вставляемым между верхней проушиной цапфы и кулаком передней оси.

Увеличенный зазор между обоймой подшипника и его гнездом в ступице и степень затяжки подшипников ступиц колес может быть выявлен покачиванием колес в поперечной плоскости после устранения люфта в шкворневом соединении. При регулировке зазора в подшипнике его гайку затягивают ключом с динамометрической рукояткой с определенным усилием. При использовании для регулировки простого ключа гайку предварительно затягивают до начала торможения колеса в вывешенном состоянии, а затем отвертывают на 1/3 — 1/2 оборота до начала свободного вращения колеса. Правильно отрегулированное колесо должно от толчка рукой вращаться не менее чем на 8—10 оборотов.

Рис. Изменение положения переднего колеса при наличии зазора в шкворневом соединении: а — в поднятом состоянии; б — в опущенном состоянии

Проверка динамической балансировки колес

У легковых автомобилей необходимо периодически проверять динамическую балансировку колес.

При контроле технического состояния шин их осматривают, проверяют давление воздуха, подкачивают шины, удаляют острые предметы, застрявшие в протекторе (стекло, гвозди и т.п.), проверяют зазор между сдвоенными шинами (20—30 мм для шин малого размера и 40—50 мм — большого размера), проверяют состояние вентиля и обода колеса (наличие вмятин, заусенцев и коррозии). Выпуск на линию автомобилей, у которых давление воздуха в шинах не соответствует норме, не допускается.

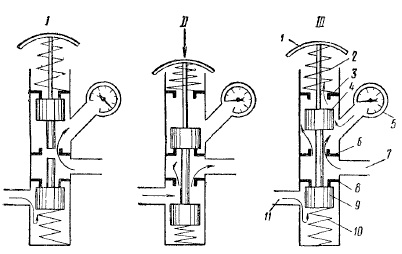

Для измерения давления воздуха в шинах применяют манометры поршневого или пружинного типа. Манометр поршневого типа прижимают наконечником 1 к вентилю камеры, утапливая золотник. Из камеры воздух поступает по каналу наконечника под поршень 2 и перемещает его, сжимая тарированную пружину 3. Вместе с поршнем перемещается латунный цилиндрический окрашенный в красный цвет экран 4, скользящий по направляющей трубке 5. При отнятии манометра от вентиля поршень под действием пружины 3 возвратится в исходное положение, а экран останется на месте.

В верхней части корпуса манометра имеется окно, закрытое прозрачным целлулоидом, на котором нанесена шкала делений 6. По кромке экрана 4 и шкале 6 определяют давление воздуха в шине. Точность показаний манометра — в пределах цены одного деления шкалы (0,1 или 0,2 кГ/см2).

Рис. Схема наконечника с манометром для накачки шин воздухом:

1 — кнопка; 2 и 10 — пружины; 3, 6 и 8 — седла; 4 и 9 — клапаны; 5 — манометр; 7 и 11 — штуцеры

Поршневые манометры применяют преимущественно в дорожных условиях. Для контроля давления воздуха в шинах в гаражах применяют наконечники с манометром для воздухораздаточного шланга от компрессора или воздушной магистрали. Схема наконечника с манометром пружинного типа приведена на рисунке.

При отпущенной кнопке (положение I) клапан 4 под давлением воздуха, поступающего через штуцер 7 из шланга, соединенного с шиной, а клапан 9 под действием пружины 10 и давления воздуха, поступающего через штуцер 11 из магистрали, прижимаются соответственно к седлам 3 и 8. Манометр 5 в этом случае показывает давление воздуха в шине. При нажатии кнопки 1 (положение II) до отказа воздух из воздушной магистрали поступает к шине.

При неполном нажатии кнопки 1 (положение III) клапан 9 прижмется к седлу 8, а клапан 4 будет находиться при этом в промежуточном положении. В этом положении воздух из шины может выходить наружу и давление воздуха в ней будет снижаться до момента, пока кнопка не займет своего крайнего положения (I). Это дает возможность установить требуемое давление воздуха в шине.

Сжатый воздух для накачивания шин получают из компрессорных установок, а для раздачи воздуха применяют воздухораздаточные колонки.

Воздухораздаточная колонка представляет собой устройство, состоящее из механизма (регулятора давления) контролирующего давление воздуха, до которого должна быть накачана шина, и шланга, автоматически отключающего подачу сжатого воздуха; иногда колонка имеет механизм для автоматического сматывания длинного шланга на барабан.

Автоматические регуляторы давления по принципу действия можно подразделить на пневмомеханические и электромеханические.

В качестве задающего и регулировочного устройства в регуляторах первого типа служат воздушный манометр и пружина, уравновешивающая давление воздуха, и второго типа — электроконтактный манометр. Исполнительным устройством в пневмомеханических регуляторах служит отсечный плоский или шариковый клапан, а в электромеханических — соленоидный электромагнитный клапан. Принципиальная схема регулятора первого типа показана на рисунке. Регулятор давления воздуха устанавливают в требуемое положение поворотом маховичка 1, который сжимает пружину 3; пружина 3 через толкатель 2 давит на диафрагму 4 и далее на клапан 5, который в этом случае будет находиться в открытом состоянии и пропускать воздух из воздушной магистрали в полость под диафрагму.

Рис. Схема работы регулятора давления воздуха

Поворачивая маховичок 1 при закрытом кране 6, изменяют величину открытия клапана 5 (дросселируя давление воздуха) до тех пор, пока на манометре 7 не установится требуемая величина давления воздуха. После этого открывают кран 6 и сообщают колонку с вентилем накачиваемой шины. Как только в шине будет достигнуто установленное по манометру давление воздуха, под диафрагмой регулятора возникнет избыточное давление, неуравновешиваемое пружиной; при этом диафрагма, прогибаясь вверх, сожмет пружину и освободит клапан 5, который перекроет подачу воздуха из магистрали.