Текущий и капитальный ремонт электродвигателя

Подписка на рассылку

Детали электродвигателей (далее ЭД), как и любых электрических машин, со временем изнашиваются и приходят в негодность. Чтобы восстановить их работоспособность и изначальные эксплуатационные параметры, проводят ремонтные работы.

В зависимости от степени вмешательства и периодичности различают текущий, капитальный и плановый ремонты.

Текущий ремонт электродвигателя

При текущем ремонте ЭД проверяют уровень износа машины. Сама эта операция направлена на замедление общего износа и устранение мелких неисправностей, которые в дальнейшем могут привести к более серьёзным поломкам.

Так, при текущем ремонте:

- очищают корпус машины от различных загрязнений, включая масляные следы и пылевой налёт;

- меняют – при необходимости – подшипники;

- проверяют, насколько правильно подключено заземление и работу его цепей в целом;

- восстанавливают изоляцию на выводных концах;

- измеряют с помощью мегаомметра сопротивление на изоляции обмоток;

- проверяют правильность выбора и установки плавких вставок;

- оценивают количество и качество смазочных материалов в подшипниках;

- проверяют целостность и наличие щитков для зажимов;

- оценивают надёжность фиксации электродвигателя;

- проверяют соответствие ширины радиального и осевого зазоров нормативам;

- проверяют плавность вращения и общую работу смазочного кольца.

Разумеется, полный набор сервисных операций, проводимых при текущем ремонте, зависит от множества внешних факторов. На него влияют условия использования ЭД, тип машины, место установки и другие явления. Например, у ЭД постоянного тока также проверяют щеточно-коллекторный механизм.

Текущий ремонт электродвигателя может проводиться как по месту установки машины, так и в специальном цеху.

Капитальный ремонт электродвигателя

При капитальном ремонте проводят сервисные операции, затрагивающие основные функциональные части машины. Кроме того, во время такого вмешательства может быть целесообразно провести модернизацию электродвигателя.

Так, при капитальном ремонте:

- меняют обмотки – частично или полностью;

- меняют вал ротора;

- балансируют ротор;

- меняют вентилятор и подшипниковые щиты;

- очищают электродвигатель изнутри, разбирая, собирая и испытывая его под нагрузкой.

По завершению капитального ремонта составляется акт, в котором описываются все проведённые сервисные процедуры. Этот документ прикладывается к паспорту электродвигателя.

Капитальный ремонт электродвигателя может проводиться как по месту установки, так и в специальном ремонтном цеху.

Плановый технический ремонт электродвигателя

Также целесообразно рассмотреть плановый ремонт электродвигателя. Этот комплекс сервисных операций направлен на поддержание машины в нормальном рабочем состоянии. В плановый ремонт входят все процедуры из текущего, а также:

- покрытие обмоток лаком;

- замена изоляции обмоток;

- промывка металлических деталей машины и подшипников;

- замена прокладок на подшипниковых щитах;

- заварка и проточка заточек у щитов ЭД.

Также при плановом ремонте проверяют чертежи, снимают эскизы, тестируют отдельные узлы электродвигателя. Эти операции могут проводиться как по месту установки машины, так и в ремонтном цеху, если размеры и крепление позволяют переместить ЭД.

Периодичность текущих и капитальных ремонтов электродвигателя

Периодичность текущих и капитальных ремонтов электродвигателя

Периодичность текущих, плановых (средних) и капитальных ремонтов электродвигателя устанавливается главным энергетиком предприятия. Основанием для её принятия являются условия использования машин, техническая документация ЭД, климатические факторы и требования заводов-изготовителей оборудования.

В среднем текущий ремонт электродвигателей проводится 1-2 раза в год. Но в некоторых случаях эта частота может быть увеличена или уменьшена – например, до 1 раза в 2 года.

Плановый ремонт электродвигателей в среднем проводится 1 раз в 2 года.

Для определения периодичности капитального ремонта используют значение ресурса устройства. В паспорте электродвигателя указывается норматив выработки в часах, после которого и требуется произвести капитальный ремонт. Затем это число делится на фактическое время использования.

Например, если указано, что норматив ресурса электродвигателя составляет 103680 часов, а сама машина работает круглосуточно (то есть 8640 часов в год), то свой ресурс она выработает за 12 лет. И капитальный ремонт должен проводиться через каждые 12 лет.

Техническое обслуживание электродвигателей

Техническое обслуживание электродвигателей

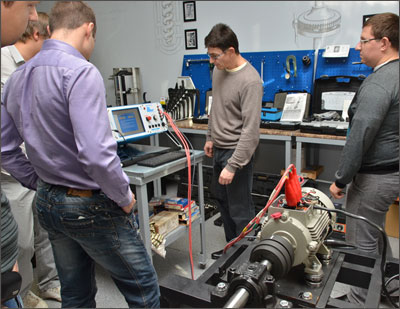

Любой электрический двигатель время от времени должен проходить технический осмотр с целью обеспечения его бесперебойной работы. На предприятиях различного типа обслуживанием электродвигателей занимается квалифицированный рабочий персонал.

Сотрудники обязаны осуществлять постоянный контроль таких показателей оборудования, как:

- степень нагревания тех или иных элементов двигателя;

- наличие необходимого количества смазочного материала в подшипниках;

- проверку агрегата на соответствие нужному уровню производимого шума при его работе;

- уровень нагрузки на все элементы двигателя;

- соответствие вибрации необходимым стандартам;

- отсутствие или присутствие появления искр при работе в щётках.

Как часто проводится техобслуживание электродвигателей

Техническое обслуживание электрических двигателей предполагает осмотры агрегатов сотрудниками, обладающими квалификацией, отвечающей III группе. Если речь идёт о плановом осмотре, то он предусматривает выполнение:

- оценки технического состояния агрегата;

- составление плана необходимых работ для последующего ремонта оборудования.

- повышенная продолжительность запуска, либо же частота включения мотора;

- неблагоприятные температурные условия для работы двигателя;

- чрезмерная запыленность в пространстве, где находится агрегат.

Стоит заметить, что если присутствует большое количество пыли, то чистить аппарат от пыли, нагара и иных загрязнений сотрудники предприятия должны каждый день. Таким образом, можно избежать преждевременного ремонта электродвигателя.

Порядок обслуживания электродвигателей

Первые действия необходимо выполнить ещё до запуска двигателя. Прежде всего, персонал обязан проверить:

- не соприкасаются ли посторонние предметы с механизмом и иными составляющими элементами оборудования;

- не присутствуют ли на контактных кольцах какие-либо неисправности;

- переведена ли в нужную позицию ручка пуска.

Что касается небольших двигателей, то прежде чем завести такой аппарат, ротор можно проверить собственными руками. Когда движок будет приведён в движение, следует понаблюдать, как происходит действие на предмет:

- шумов, стуков, гудения, которые не являются приемлемыми для работы того или иного двигателя;

- перегрева подшипников, корпуса агрегата;

- биения ременной передачи;

- непредусмотренной вибрации.

Устранение неисправностей электродвигателя

Неисправности, которые не требуют основательного ремонта, такие как разборка двигателя, устраняются по время техосмотра. Это может быть замена подшипников, щёток, колец и т.п. В некоторых ситуациях может понадобиться срочная аварийная остановка мотора. К таким случаям относятся:

- повреждения приводного механизма;

- задымление аппаратуры;

- резкое усиление вибрации.

Отдельно следует проверить состояние и количество масла в оборудовании. Количество смазки должно поддерживаться на уровне, который установлен техническими нормами относительно конкретного двигателя. Естественно, если обнаруживается дефицит смазочных материалов, значит масло необходимо долить.

Текущий ремонт электродвигателей

Таблица 1. Дефектация деталей электродвигателей

Износы и повреждения деталей, указания по выбраковке

Способы обнаружения износов и повреждений

Обмотки статора и ротора

1. Незначительные повреждения изоляционного покрытия лобовых частей обмотки статора или фазного ротора. Обмотка статора выбраковывается и электродвигатель подлежит капитальному ремонту при наличии:

значительных механических повреждений изоляции лобовых частей обмотки; почернения и обугливания обмотки или отдельных ее частей.

Нанесение лака на поврежденные участки

2. Обрыв или ослабление бандажей лобовых частей обмотки.

3. Механические повреждения отдельных участков изоляции выводных проводов обмотки статора.

Изолирование мест повреждений

4. Трещины или повреждения изоляции по всей длине выводных проводов обмотки статора.

Замена выводного провода

5. Увлажнение изоляции обмотки статора или фазного ротора.

Сушке подлежат обмотки статора и фазного ротора, имеющие сопротивление изоляции менее 0,5 МОм при 293°К (20°С).

Обмотки статора или фазного ротора подлежат замене при капитальном ремонте электродвигателя, если после сушки сопротивление изоляции составляет менее 0,5 МОм при 293°К (20°С).

Измерение сопротивления изоляции

Сушка изоляции обмоток, пропитка, сушка после пропитки

6. Ослабление пазовых клиньев в пазах. Клинья выбраковываются, если при постукивании по ним молоточком в продольном направлении через наставку наблюдается их перемещение или при легких ударах по клиньям в радиальном направлении — вибрация.

Осмотр, проверка крепления пазовых клиньев

7. Нарушение пайки проволочных бандажей лобовых частей обмотки фазного ротора.

Активная сталь статора и ротора

8. Коррозия, следы задевания ротора за активную сталь статора.

Зачистка и нанесение лака

9. Вмятины на поверхности пакета активной стали статора или ротора.

Зачистка и нанесение лака

11. Трещины на корпусе.

12. Забоины на резьбе в отверстиях под болты и винты.

Калибровка резьбы метчиком

13. Износ или срыв резьбы в отверстиях под болты крепления подшипниковых щитов, кожуха вентилятора и коробки выводов.

Осмотр, проверка резьбы новым болтом

Установка резьбовых вставок, перерезание резьбы на больший размер

14. Забоины и заусенцы на посадочных местах под подшипниковые щиты.

Зачистка забоин и заусенцев

15. Излом вентиляционных лопаток.

16. Трещины на короткозамыкающих кольцах.

17. Износ посадочного места под подшипники. Диаметр посадочных мест под подшипники измеряют в случае свободного перемещения внутреннего кольца подшипника относительно вала. Ротор подлежит капитальному ремонту, если диаметр посадочного места под подшипник меньше допустимого значения.

Измерение диаметра посадочного места микрометром

18. Износ поверхности контактных колец, наличие канавок. При износе контактных колец до диаметра, меньше допустимого, ротор подлежит капитальному ремонту.

Осмотр, измерение диаметра контактного кольца штангенциркулем

Протачивание и шлифовка колец

19. Шероховатости, пятна от подгорания, мелкие царапины на поверхности контактных колец.

Шлифование поверхности колец

20. Биение колец (определяется до разборки электродвигателя). Биение колец не должно превышать 0,3 мм.

Измерение величины биения индикатором часового типа

Протачивание на токарном станке в центрах и шлифование колец

21. Повреждение изоляции контактных шпилек (электродвигатели типа АК). Изоляция шпильки подлежит замене, если сопротивление изоляции менее 4 МОм при температуре 288°К (15°С) и при наличии следов механического повреждения изоляции.

Измерение сопротивления изоляции мегомметром на 500 В

Замена изоляции шпильки

22. Перекрытие изоляции между контактными кольцами дугой.

Зачистка поврежденного участка и нанесение на него слоя лака

23. Трещины или повреждения, коррозия на телах качения, беговых дорожках, сепараторах подшипников. Подшипники выбраковывают при наличии на кольцах, шариках и роликах трещин и выкрашивания металла; при наличии на беговых дорожках цветов побежалости, выбоин и лунок; при наличии на беговых дорожках, шариках или роликах коррозии, отслоений металла, глубоких рисок; при наличии на сепараторе трещин, забоин и вмятин, отсутствии или ослаблении заклепок.

Исправный подшипник должен вращаться легко, без заметного притормаживания и заедания. При вращении должен слышаться глухой шипящий звук. Наличие резкого металлического дребезжания при вращении подшипника не допускается. Перед проверкой на вращение подшипники промывают в бензине с добавкой 10% автола или дизельного масла.

24. Износ подшипников.

Подшипники подлежат замене, если их радиальный зазор превышает допустимый при текущем ремонте.

Измерение радиального зазора подшипников

25. Излом пружины щеткодержателя.

26. Ослабление нажатия пружины щеткодержателей. Пружины подлежат замене, если их нажатие на щетки меньше допустимого значения.

Осмотр, измерение натяжения пружины динамометром

27. Пробой или механическое повреждение изоляции пальца щеткодержателя. Следы пробоя или механического повреждения на изоляции пальца не допускаются.

28. Срыв резьбы на пальце щеткодержателя. Срыв более одной нитки резьбы не допускается.

29. Трещины, сколы или излом пальца щеткодержателя.

30. Износ или обгорание внутренней поверхности щеткодержателя.

31. Наплывы металла на обойме щеткодержателя.

32. Сколы и трещины на рабочей поверхности щетки.

33. Износ щетки по высоте. Высота щеток должна быть не менее допустимого значения.

Измерение высоты щетки штангенциркулем

34. Износ боковых поверхностей щетки. Зазор между щеткой и обоймой должен быть в пределах от 0,2 до 0,5 мм в направлении оси электродвигателя и в пределах от 0,06 до 0,3 мм в направлении вращения ротора.

Измерение зазора между щеткой и обоймой щупами

35. Оплавление или излом наконечника токопроводящего проводника щетки.

Подшипниковые щиты и крышки подшипников

36. Сколы и трещины на щите.

37. Забоины на посадочных местах под корпус статора.

38. Повреждение уплотнительных колец (электродвигатели 4А 71, 90, 100 и АО2-СХ).

39. Повреждение или износ манжетных уплотнений вала (электродвигатели АО2-СХ).

40. Трещины на поверхности коробки или крышки.

Замена коробки или крышки

41. Обгорание контактных болтов клеммной колодки.

42. Обгорание поверхности клеммной колодки. Допускается обгорание не более 10% поверхности клеммной колодки.

Кожух вентилятора и контактных колец

43. Вмятины на кожухе вентилятора или контактных колец.

44. Трещины и разрывы на кожухе.

45. Повреждение окраски поверхности электродвигателя.

Таблица 2. Номинальные и допустимые значения диаметров посадочных мест под подшипники на валах электродвигателей

Частота вращения, об/мин

Диаметр посадочного места под подшипники, мм

Все частоты вращения

Все частоты вращения

Электродвигатели А2, АО2 и АОЛ2

Все частоты вращения

Все частоты вращения

Электродвигатели серии АК

Все частоты вращения

Все частоты вращения

Таблица 3. Номинальные и допустимые значения диаметра контактных колец

Диаметр контактного кольца, мм

АК, АОК2, габарит 6

Таблица 4. Номинальные, допустимые при текущем ремонте и предельные значения радиального зазора подшипников электродвигателей

Частота вращения, об/мин

Радиальный зазор, мм

Все частоты вращения

Все частоты вращения

Все частоты вращения

Все частоты вращения

Все частоты вращения

1. Проверка и замена подшипников

Для определения радиального зазора подшипников без съема с вала разработано приспособление КИ-6178. С помощью этого приспособления можно контролировать состояние подшипников электродвигателей с короткозамкнутыми и фазными роторами.

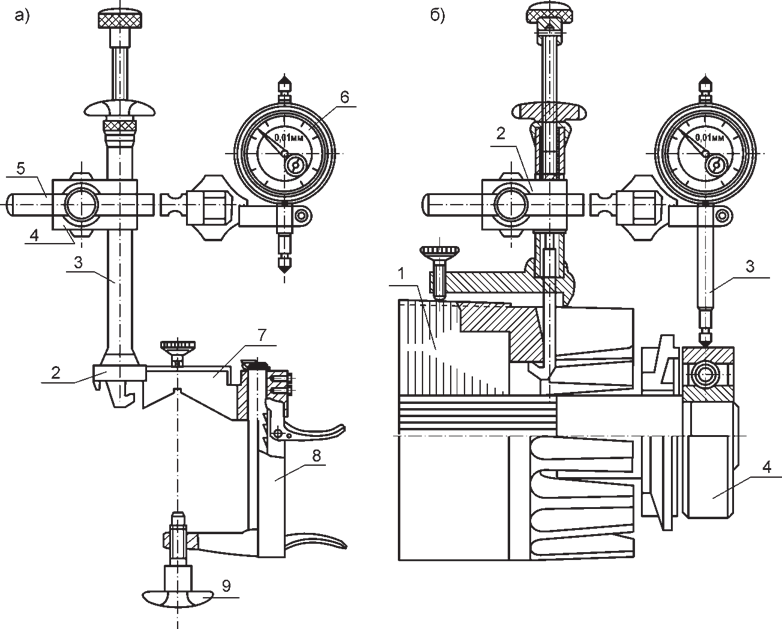

Приспособление (рис. 1) состоит из основания 2, вертикальной стойки 3, ползуна 4 с зажимом фиксации горизонтальной стойки 5, индикатора часового типа 6 и устройства для крепления приспособления на валах электродвигателей с фазным ротором, состоящим из призмы 7, регулируемого зажима 8 и винта крепления 9.

Для измерения зазора индикатор устанавливают таким образом, чтобы его ножка упиралась в наружное кольцо подшипника и была перпендикулярна к его образующей. Подшипник перемещают в направлении оси индикатора вверх и вниз до упора. Разность показаний индикатора при нижнем и верхнем положении наружного кольца подшипника соответствует зазору в подшипнике.

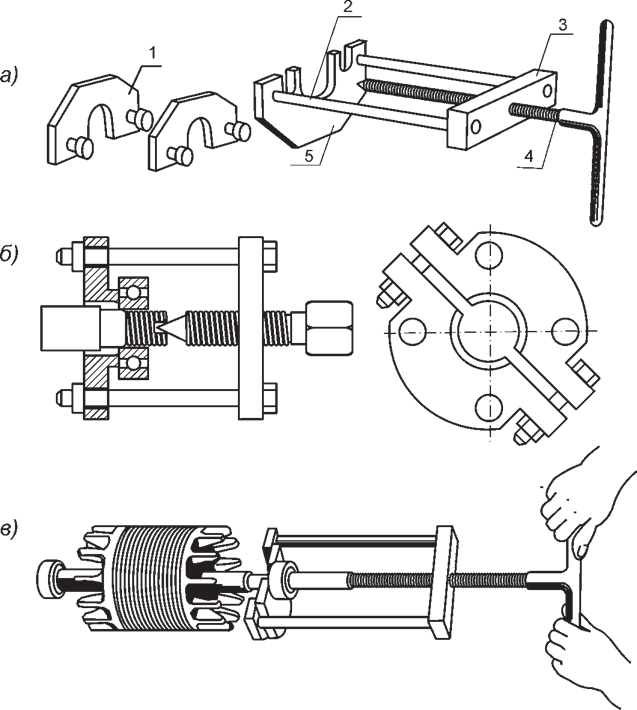

Подлежащие замене подшипники снимают с вала, с помощью специальных съемников. Наиболее удобен универсальный съемник со сменной вставкой. На рис. 2 показаны конструкции съемников для съема подшипников с валов электродвигателей.

Рис. 1. Приспособление для измерения радиального зазора в подшипниках электрических машин без съема с вала: а — конструкция приспособления: 1 — захват; 2 — основание; 3 — вертикальная стойка; 4 — ползун; 5 — горизонтальная стойка; 6 — индикатор; 7 — призма; 8 — регулируемый зажим; 9 — винт крепления; б — крепление приспособления на роторе короткозамкнутого электродвигателя: 1 — ротор; 2 — ползун; 3 — стойка индикатора; 4 — контролируемый подшипник

После съема подшипника посадочное место на валу ротора протирают обтирочным материалом, смоченным в бензине, и микрометром измеряют диаметр вала в месте посадки подшипника. Если посадочное место не изношено, на вал напрессовывают новый подшипник.

Подшипник, предназначенный для установки на место выбракованного, промывают в бензине с добавкой 10% автола или дизельного масла до полного удаления консервационной смазки. Затем подшипник нагревают в масляной ванне до температуры 80°С.

Нагретый подшипник напрессовывают на вал легкими ударами молотка по цилиндрической наставке, упирающейся во внутреннюю обойму подшипника. После напрессовки проверяют легкость вращения наружного кольца подшипника. Кольцо должно вращаться без заметного торможения и заедания.

Рис. 2. Съемники для съема подшипников с вала электродвигателя: а — универсальный съемник со сменной вставкой: 1 — вставка; 2 — тяга; 3 — поперечина; 4 — ходовой винт с рукояткой; 5 — упорная планка; б — съемник с разъемным захватом; в — съем подшипника с вала универсальным съемником

Таблица 1.1. Допустимые величины зазора между внешней обоймой подшипника и посадочным местом под подшипник

Периодичность текущих и капитальных ремонтов электродвигателя

Периодичность текущих и капитальных ремонтов электродвигателя