Отделочные методы обработки деталей машин

Аннотация

Отделочные методы обработки деталей машин. В данной статье рассмотрены методы обработки деталей машин: шлифование, притирка, хонингование, суперфиниширование, полирование, ультразвуковая обработка, электроискровая обработка, светолучевая обработка металлов, вибрационное выглаживание, алмазное выглаживание. Приведены схемы.

Общие сведения

Каждая деталь машины должна иметь определенные эксплуатационные свойства – прочность, износостойкость, долговечность и т.д. Однако зависят они не только от материала, из которого деталь изготовлена, но и в значительной степени от шероховатости поверхности детали.

Рис.1. Способ обработки материала при помощи режущего образивного инструмента.

Чистовая обработка выполняется не только для получения точной и гладкой поверхности, но и для наиболее высоких механических и физических свойств поверхностного слоя.

Бурный рост технического прогресса предъявляет все большие требования к современным машинам, а это заставляет машиностроителей искать новые более совершенные методы обработки поверхности деталей.

Шлифование

Шлифование – способ обработки материала при помощи режущего образивного инструмента 2 (рис. 1). Обрабатываемая поверхность 1 может быть цилиндрической и конической, фасонной и др.

Шлифованием можно затачивать инструменты, а при острой необходимости произвести отрезку, разрезку заготовок и т. д. В зависимости от характера обрабатываемых поверхностей шлифование можно разделить на следующие виды: наружное (рис. 1, I) и внутреннее (рис. 1, II), плоское периферией (рис. 1, III) или торцом круга (рис. 1, IV).

Абразивные инструменты состоят из зерен абразивного материала, сцементированных связкой. Это шлифовальные круги, головки, сегменты и бруски.

Обычно твердые материалы (закаленная сталь, твердые сплавы, чугун) шлифуются мягкими кругами, так как затупившиеся при этом зерна круга легко дробятся и выкрашиваются из связки, обнажая новые острые кромки, которые продолжают резание до нового затупления, и т. д. Таким образом, круг обладает способностью самозатачиваться , т. е. восстанавливать автоматически в процессе работы остроту режущих кромок зерен, расположенных на поверхности круга. На рис. 2 показан процесс шлифования.

Рис. 2. Процесс шлифования.

Мягкую сталь обрабатывают твердыми кругами, для шлифования меди и латуни применяют мягкие крупнозернистые круги.

Твердые круги содержат наждачные корундовые, карборундовые порошки и порошки, твердость которых превышает твердость закаленной стали.

Мягкие круги содержат порошки из окисей хрома, алюминия, олова, железа, твердость которых ниже твердости закаленной стали.

Шлифовальные круги маркируют. Маркировка характеризует форму, размеры, род абразивного материала, зернистость, твердость, связку и другие параметры инструмента. Формы и размеры абразивных инструментов всех видов (круги, головки, бруски, сегменты) стандартизованы.

Из шлифовальных станков наибольшее распространение в массовом производстве получил плоскошлифовальный с прямоугольным столом, работающий периферией круга (рис. 3).

Рис.3. Шлифовальный станок.

Шлифуемая деталь устанавливается на магнитной плите 7, которая со столом 5 совершает движение подачи. Вращающийся шлифовальный круг 4, закрепленный в бабке 2 и прикрытый защитным кожухом 3, удаляет неровности, оставшиеся после предварительной обработки металлорежущими инструментами. Круг устанавливают в необходимое положение с помощью маховичков 1 и 6.

Притирка

Притирка, или доводка, – отделочная операция механической обработки деталей машин, приборов и других изделий. Этой опе-рацией достигаются высокая точность (до 1-го класса) и высокий класс шероховатости обработки (до 14-го класса). Инструментом служит притир, изготовленный из более мягкого материала, чем обрабатываемый. Это может быть чугун марок СЧ 15 или СЧ 20, красная медь, твердые породы древесины и т. д. На поверхность этих материалов наносят абразивный порошок в масле или пасту.

Процесс насыщения поверхности притира абразивным материалом называется шаржированием.

Притиркой производят точную доводку резьбовых, круглых и гладких калибров, измерительных плиток, разверток и др.

В машиностроении этот процесс широко распространен при изготовлении шариков и роликов для Подшипников, а также коленчатых валов (доводка шеек), клапанов, цилиндров, плунжеров, поршневых колец и других деталей, требующих высокой точности или герметичности при соединении.

В настоящее время создано много различных конструкций притирочных станков и приспособлений от простых вращающихся дисков-притиров до самых сложных.

Хонингование

Это способ шлифовально-притирочной обработки наружных и внутренних цилиндрических поверхностей. Он производится специальным инструментом – хоном, состоящим из головки со вставленными по окружности абразивными брусками (рис. 4, I). На рис. 4, II дана схема хонингования.

Рис. 4. Схема хонингования.

Хонинговальная головка (хон) имеет два движения: сравнительно медленное вращательное вокруг оси обрабатываемого отверстия и возвратно-поступательного вдоль этой оси.

Хонинговальные головки имеют конструкцию, которая позволяет сдвигать или раздвигать бруски как во время ввода, так и вывода из отверстия, а также и в процессе работы для получения нужного размера по диаметру. Устройство головок дает возможность брускам самоустанавливаться, плотно прижимаясь к поверхности обрабатываемого отверстия. Бруски приклеиваются к подвижным колодкам – башмакам, которые стягиваются к центру головки пружинами.

Хонингованием может быть получена шероховатость обработанной поверхности Rа0,32. 0,080. Хонингование выполняется на хонинговальных станках. По своему устройству они напоминают сверлильные станки.

Суперфиниширование

Суперфиниширование — один из наиболее производительных процессов обработки. Этим способом обрабатываются главным образом наружные поверхности тел вращения и плоскостей. Сущность процесса состоит в том, что головке с абразивными брусками 1 с очень мелкой зернистостью сообщается возвратно-поступательное, колебательное движение, а обрабатываемой детали 2 – вращательное (рис. 5).

Рис. 5. Схема суперфиниширования.

Процесс суперфиниширования широко применяется для обработки ответственных деталей автомобильных и авиационных двигателей (поршней, шеек коленчатых валов, подшипников и т. д.).

Суперфиниширование позволяет получить шероховатость поверхности Rz 0,160. 0,040, в отдельных случаях Rz 0,100. 0,050.

Полирование

Полирование – отделочная операция, которая применяется для придания поверхности детали металлического блеска, повышения долговечности и внешней красоты, или как подготовительная операция перед хромированием, никелированием и другими покрытиями.

Полировальники обычно имеют форму круга и вращаются с большой скоростью. Для предварительного полирования применяются абразивные порошки, стеклянная и наждачная шкурка, а для окончательного полирования – полирующие составы, пасты, для наведения блеска – фетр и стекло. Широкое применение для полирования находит паста ГОИ – смесь абразивного порошка с поверхностноактивными веществами. В этом случае шероховатость поверхности может быть доведена до зеркального блеска.

Полирование выполняется как на простых полировальных станках, так и на полуавтоматических и автоматических.

Метод анодно-механической обработки

В современном машиностроении для заточки инструментов и резки металлов применяют прогрессивный метод анодно-механической обработки. Этот метод применяется также для обработки деталей машин, требующих высокого качества шероховатости поверхности и точности размеров.

Сущность процесса анодно-механической обработки состоит в электрохимическом и механическом воздействии на обрабатываемую поверхность.

Производительность этого процесса не уступает производительности при хонинговании и суперфинише и, что самое главное, не зависит от механических качеств обрабатываемого металла.

Известен также процесс чистовой обработки поверхностей деталей машин жидкой абразивной струей. Суть этого процесса заключается в том что зерна абразива, хорошо перемешанные с жидкостью под давлением в несколько атмосфер, направляются на поверхность и сглаживают на ней гребешки (рис. 6).

Рис. 6. Процесс чистовой обработки поверхностей деталей машин жидкой абразивной струей.

Большим достоинством этого процесса является то, что для него доступны поверхности любой формы и любых размеров.

Алмазное выглаживание

Весьма эффективен метод отделки и поверхностного упрочнения деталей алмазным выглаживанием. Выглаживанию легко поддаются поверхности стальных деталей, цементированные и азотированные, имеющие твердые покрытия, а также детали из бронзы и других сплавов. Осуществляется зтот процесс на токарных или расточных станках и не требует особой оснастки. Кристалл алмаза 3, закрепленный в оправке приспособления 1 и 2 (рис. 7), перемещается вместе с суппортом станка. Наконечник для выглаживания обычно изготовляют из искусственных алмазов.

Рис. 7. Схема приспособления для алмазного выглаживания.

Разновидностью алмазного выглаживания является процесс вибрационного выглаживания или виброобкатывания. Конструкции виброобкатных головок бывают разные.

Все они крепятся на суппорте токарного станка и перемещаются вместе с ним.

Существуют и другие прогрессивные методы обработки деталей. Рассмотрим некоторые из них.

Ультразвуковая обработка

Этот метод обработки основан на применении упругих колебаний сверхзвуковой частоты (16 . 20 тыс. колебаний в секунду). Ультразвуковые колебания получают чаще всего с помощью специальных устройств – излучателей. Для обработки металлов и твердых материалов обычно используют магнитострикционные излучатели. (Магнитострикция – способность некоторых материалов (кобальта, никеля, их сплавов и др.) изменять геометрические размеры под действием магнитного поля, а при его снятии – восстанавливаться в первоначальных размерах).

С помощью ультразвука можно сверлить, шлифовать, сваривать, паять, разрезать и выполнять многие другие работы. Так, например, еще недавно нельзя было обнаружить скрытые дефекты в материале, теперь на помощь человеку приходит ультразвук, магнитное поле, рентген, гамма-лучи, интроскопия (внутривидение) – метод контроля, позволяющий видеть дефекты внутри непрозрачных тел.

Электроискровая обработка

Электроискровой метод обработки металлов основан на явлении электрической эрозии. Электроэрозия разрушает поверхность металла под воздействием искр, получаемых от электрических разрядов. В результате можно получить в металле любой твердости отверстия размерами 0,15 мм и менее, профильные канавки, пазы (в штампах, волочильных досках, режущем инструменте и др.).

Светолучевая обработка металлов

Эта обработка основана на использовании мощного светового луча, который посредством оптической системы фокусируется на обрабатываемую поверхность, создавая температуру в несколько тысяч градусов. Источником энергии является лазер – прибор, излучающий свет в виде направленного луча. Этот луч используется для обработки небольших отверстий, пазов, разрезки заготовок из материалов, имеющих любые физико-механические свойства.

Способы обработки деталей двигателя

Для обеспечения нормальной работы двигателя необходимо периодически его ремонтировать. В современной технологии ремонта деталей двигателей применяют следующие основные способы: изменение размеров деталей, наращивание деталей сваркой, гальванопокрытиями или металлизацией, восстановление насадками, пластической деформацией и с помощью специальных клеев и замазок.

Восстановление посадок изменением размеров изношенных деталей. Данный способ ремонта состоит в том, что одну из двух сопряженных деталей двигателя механически обрабатывают под ремонтный размер, а другую устанавливают ремонтного размера.

Механическая обработка изношенных поверхностей необходима для восстановления правильной геометрической формы и начальной посадки деталей.

Рекламные предложения на основе ваших интересов:

В качестве примера рассмотрим способ восстановления сопряженных деталей цилиндр — поршень двигателя ГАЗ -МК.

При износе цилиндра и поршня двигателя, когда зазор между ними достигнет более 0,3 мм, двигатель работает с повышенным расходом масла и бензина. В этом случае производят ремонт, т.е. растачивают и шлифуют цилиндры под ближайшие ремонтные размеры и заменяют изношенные поршни новыми — ремонтных размеров.

Зная припуск на обработку диаметра цилиндра, можно легко подобрать поршень необходимого ремонтного размера. Машиностроительные заводы выпускают запасные части (поршни, поршневые кольца, тонкостенные вкладыши и др.) ремонтных размеров для различных типов двигателей передвижных электростанций.

вается расход масла и снижается мощность. Поэтому необходимо заменить изношенный поршень поршнем ремонтного размера.

Достоинства способа восстановления деталей под ремонтный размер заключаются в простоте и относительной дешевизне ремонтного процесса, а недостатки — в снижении износоустойчивости и прочности отремонтированных деталей.

Восстановление деталей наращиванием сваркой. При ремонте деталей применяют электрическую или газовую сварку, наплавку под слоем флюса и в среде углекислого газа, а также виброконтактную наплавку. Сваркой восстанавливают более 50% деталей машин. Сварка обеспечивает прочные и надежные соединения.

В большинстве случаев при ремонте деталей применяют сварку ацети-лено-кислородным пламенем, температура которого достигает 3100- 3200 °С.

Сварочный шов при сварке таким пламенем получается качественным и хорошо поддается механической обработке, В зависимости от качества смеси ацетилена с кислородом сварочный шов может быть мягким или ломким.

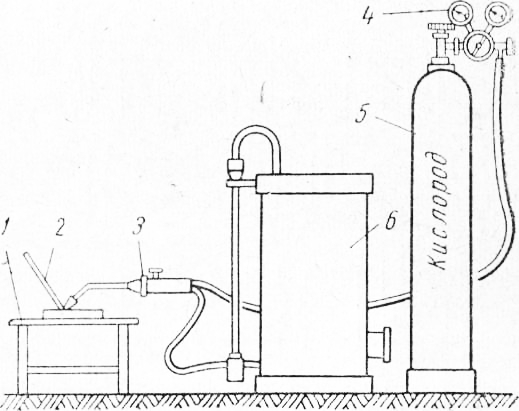

Ацетилен для сварки получают в специальном генераторе, который заряжают карбидом кальция. В генератор поступает вода, от воздействия которой на карбид кальция образуется горючий газ — ацетилен и выделяется гашеная известь. Из генератора ацетилен поступает к горелке. Сжатый кислород из баллона тоже поступает к горелке. При соединении кислорода с ацетиленом у наконечника горелки возникает пламя, которое, действуя на металл присадочной проволоки, расплавляет ее, в результате чего образуется сварочный шов.

Для полного разложения 1 кг карбида необходимо затратить около 0,6 л воды. Стандартные генераторы вырабатывают 3000 л ацетилена в час под давлением 0,3 кГ/см2. Кислород, необходимый для горения ацетилена, получают с заводов в баллонах, окрашенных в голубой цвет. В баллон емкостью 40 л кислород нагнетают под давлением 150 кГ/см2, что соответствует 6000 л кислорода при атмосферном давлении. Давление кислорода, поступающего из баллона в горелку, снижается в редукторе 4 до 1-4 кГ/см2. На некоторых ремонтных предприятиях пользуются ацетиленом, который получают с заводов в баллонах, окрашенных в белый цвет. В баллоне емкостью 40 л три давлении 26 кГ/см2 помещается около 4000 л ацетилена. Давление ацетилена снижается в редукторе 4 до 0,01-1,5 кГ/см2.

Ремонт деталей электродуговой сваркой тоже широко применяют при ремонте двигателей передвижных электростанций. При электродуговой сварке металл плавится от действия теплоты электрической дуги, температура которой достигает 4000-6000° С.

Наиболее распространен предложенный Н. Г. Славяновым способ электросварки с металлическими электродами.: Для электросварки можно применять как переменный, так и постоянный ток; лучшие результаты дает сварка постоянным гоком. При сварке постоянным током теплота электрической дуги распределяется следующим образом: около 2/3 ее выделяется на положительном полюсе и 1/з — на отрицательном полюсе, поэтому массивные свариваемые детали соединяют с положительным полюсом. Детали толщиной до 2,5 мм из легированных сталей и чугуна сваривают стальными электродами, при которых нагрев нежелателен. В этом случае деталь соединяют с отрицательным полюсом, т.е. сварку ведут с обратной полярностью.

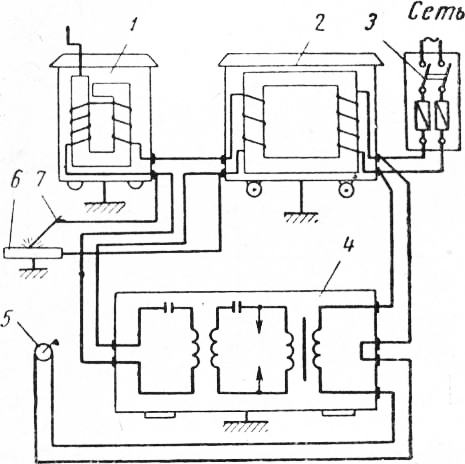

Широко применяют способ ремонта при помощи сварочного трансформатора переменного тока (рис. 2). Силу тока регулируют изменением величины индукционного редуктора, соединенного последовательно с вторичной обмоткой трансформатора. Первичная обмотка трансформатора включается в электросеть. Для создания устойчивой электродуги при сварка параллельно трансформатору и редуктору 1 подсоединяют осциллятор (регулятор), питающий дугу при напряжении около 3000 в током высокой частоты (порядка 200 кгц), благодаря чему обеспечивается безопасность персонала.

При газовой сварке применяют присадочную проволоку, состав которой соответствует составу ремонтируемой детали. Стальные детали наплавляют высоколегированной стальной проволокой и твердыми сплавами типа сормайт № 1 и № 2, чугунные детали — чугуном и медью.

Для электросварки применяют стальные и чугунные электроды, покрытые специальной обмазкой, позволяющей получить шов высокого качества.

Выпускаются следующие марки электродов с обмазкой: УОНИ -13/45, ОЗН -300, 03H-350 и УОНЧ -13/15 для сварки мало-углеродистых сталей; ЦН-250 — для сварки всех конструкционных сталей.

Восстановление деталей металлизацией. Процесс металлизации заключается в расплавлении и распыливании расплавленного металла и последующем нанесении его на поверхность ремонтируемой детали специальным аппаратом-металлизато-ром. Металл распыляется на частицы размером 0,01-0,015 мм сжатым воздухом со скоростью движения его 140-330 м/сек.

Металлизацию применяют при ремонте изношенных шеек коленчатых и распределительных валов и для заделки трещин в блоках цилиндров двигателей.

Существуют различные способы металлизации, при которых используется теплота, создаваемая токами высокой частоты, электрической дугой или горящим газокислородным пламенем. Наиболее распространена электродуговая металлизация.

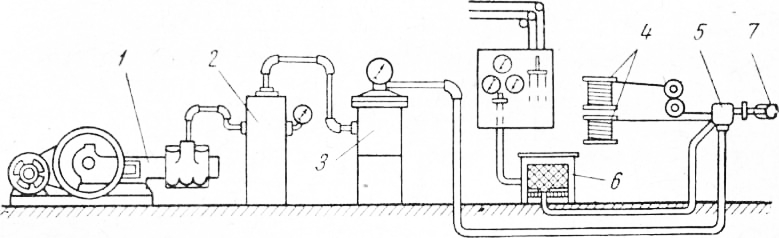

Устройство электродуговой стационарной металлизационной установки, схематически показано на рис. 152. Компрессор подает воздух под давлением 4,5-6 кГ/см2 в ресивер 2 емкостью 2,0-2,5 м3. Из ресивера воздух поступает в маслоотделитель, а из него по шлангу — в металлизатор. Ток напряжением 20-30 в подается в металлизатор от понижающего трансформатора. Две металлические проволоки, намотанные на катушки, автоматически протягиваются специальным механизмом через ролики и подаются в металлизатор.

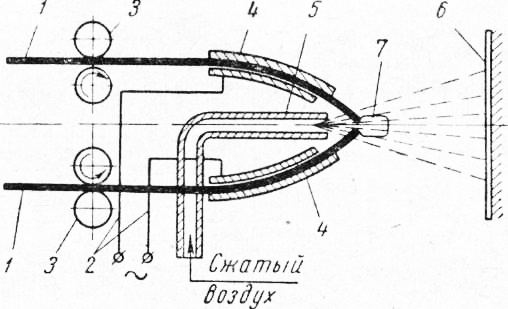

Электродуговой металлизационный аппарат (рис. 4) работает следующим образом. В точке касания концов движущихся проволок проходит ток, вследствие чего возникает электрическая дуга и проволоки плавятся. Капли расплавленного металла выдуваются через сопло 5 сжатым воздухом, поступающим от компрессора, и с большой скоростью ударяются о поверхность ремонтируемой детали, где, оседая и охлаждаясь, образуют слой металлического покрытия.

Производительность металлизатора 12-14 кг/ч расплавленного металла. Наименьшая допустимая толщина покрытия после механической обработки должна составлять 1,0-0,6 мм в зависимости от размера детали.

Технология ремонта методом электрометаллизации заключается в подготовке детали (создании на поверхности шероховатости и удалении с нее грязи), нанесении слоя металла требуемой толщины и механической обработке этого слоя.

Восстановление деталей гальванопокрытиями. Для восстановления некоторых деталей применяется гальванический способ покрытия: хромирование, железнение и др.

Хромирование применяется для повышения поверхностной твердости и восстановления изношенных поверхностей. Сущность хромирования заключается в нанесении слоя хрома на поверхности деталей. Хромирование производится посредством электролиза. Для этого применяют ванну с электролитом, состоящим из хромовой и серной кислот. В ванне установлены электроды — анод и катод. Анодом служит металл, которым покрывается деталь, а катодом-деталь, подлежащая покрытию металлом. Хром под действием постоянного тока электричес-ким путем переносится на поверхности деталей. Перед хромированием детали обезжиривают и шлифуют, затем опускают в ванну с электролитом и укрепляют в подвешенном положении. Хромирование деталей производят на толщину нескольких микронов.

Железнением ремонтируют изношенные поверхности деталей. Железнение — это гальванический способ нанесения железа, содержащегося в растворах его хлористых или сернокислых солей. Процесс железнения протекает в 10 раз быстрее, чем процесс хромирования. Для железнения наиболее часто применяют состав из 450 г/л хлористого железа, 300 г/л поваренной соли и 3,5 г/л соляной кислоты. Плотность тока при железнении должна быть 2000 а/м2, а температура раствора 100 °С.

Восстановление деталей насадками. Восстановление деталей насадками имеет преимущества перед методом обработки деталей под ремонтный размер, которые заключаются в его простоте, доступности и дешевизне. Недостатком данного способа является невозможность применения насадков или втулок для восстановления трущихся поверхностей большинства деталей двигателя.

Технологический процесс восстановления деталей насадками состоит в подготовке изношенной поверхности детали, называемой поднасадком, в изготовлении самого насадка, соединении детали и насадка в одно целое и механической обработке рабочей поверхности, восстановленной насадком. Для резьбовых насадков применяют сталь 10 и 20, а для прессуемых соединений — сталь 35 и 45. Чугун используют для насадков, работающих на трение.

Ремонт деталей методом пластической деформации. Восстановление деталей методом пластической деформации (раздачи, обжимки, правки, осадки) основано на использовании пластических свойств металла. Вследствие пластичности металла у деталей под действием давления может изменяться форма. Методом пластической деформации детали ремонтируют как в холодном, так и в горячем состоянии. Выбор режима обработки зависит от степени износа, материала и объема металла детали.

Правкой восстанавливают изогнутые коленчатые валы, раздачей-поршневые пальцы и другие пустотелые детали, осадкой ремонтируют, например, головки клапанов.

Ремонт деталей клеями и замазками. В последнее время в ремонтной практике при заделке трещин, пробоин и соединении дефектных деталей применяют клеи и замазки. Склеенные изделия имеют высокую механическую прочность и обеспечивают надежное соединение, в ряде случаев не уступающее по прочности сварке и клепке.

Широко используются универсальный клей БФ, карбиноль-ный клей, клей ВС-10Т, специальные составы с эпоксидными смолами (ЭД-5, ЭД-6 и ЭД-40) и различные замазки, например глетоглицериновая и др.

Клей БФ — спиртовой раствор синтетических смол. Металлы

Для очистки масляного картера нужно слить из него старое масло, заполнить его свежим маслом4и поставить двигатель на холостую (без нагрузки) работу в течение 10-15 мин, затем еще раз слить масло.

При сдаче двигателя для ремонта в ремонтные мастерские или на завод вместе с заказом на ремонт ремонтному предприятию представляют паспорт двигателя электростанции и акт о его техническом состоянии.

На ремонтном предприятии двигатель поступает сначала в разборочно-моечное отделение. Там его направляют на стенд для разборки. Большую часть агрегатов и узлов двигателя подвергают дополнительной мойке, после чего возвращают на рабочее место для разборки, дефектации узлов, агрегатов и деталей и последующего их ремонта.

К агрегатам и узлам двигателя, направляемым на разборку, относятся: топливная аппаратура, радиаторы и электрооборудование.

Детали, входящие в отдельные узлы и агрегаты, признанные годными для работы (например, шестерни газораспределения, шатуны с крышками и др.), необходимо маркировать. Маркировку наносят на самих деталях или на специальных бирках, присоединяемых к ним проволокой. При этом указывают номер двигателя, с которого детали сняты. Такая маркировка делается для того, чтобы можно было повторно использовать годные детали на ремонтируемых агрегатах двигателя.

При разборке и сборке двигателя полезно пользоваться альбомами технологических карт.

Разборка двигателя. Разборка двигателя производится для того, чтобы обеспечить доступ к отдельным деталям для их осмотра.

Двигатель разбирают в такой последовательности:

— -снимают корпус масляного фильтра, стартер, генератор, распределитель и водяную помпу, головку цилиндров, для чего отвертывают гайки, крепящие головку к блоку;

— отвертывают болты маховика и снимают маховик;

— отвернув болты нижнего картера (поддона) и сняв его, снимают масляный насос и маслопроводы;

— расшплинтовывают шатунные и коренные подшипники и отвертывают гайки болтов нижних головок шатунов;

— снимают нижние крышки шатунов и вынимают поршни из цилиндров вместе с шатунами;

— отвернув болты, крепящие картер маховика к блоку цилиндров, снимают картер;

— снимают крышку распределительных шестерен, нижние крышки коренных подшипников и вынимают коленчатый вал;

— отвернув четыре болта клапанных крышек, снимают эти крышки;

— специальным съемником снимают клапаны и клапанные пружины.

Разборку двигателя производят с соблюдением правил техники безопасности.

Мойка и дефектация узлов и деталей. Детали и узлы двигателя, поступившие в ремонт, подвергают мойке сначала специальным горячим раствором, а затем чистой горячей водой. Мойка деталей должна быть организована так, чтобы не смешивались узлы и детали разных двигателей, иначе будет трудно производить дефектацию.

Моечные машины и установки бывают различных конструкций. Для мойки небольших деталей применяют специальные передвижные ванны. Рекомендуемый состав моечного раствора: 25 г. едкого натра (каустической соды), 35 г. кальцинированной соды, 25 г. жидкого мыла и 1,5 г. жидкого стекла. Можно применять также раствор, состоящий из 2,3 г. каустической соды, 6,5 г. кальцинированной соды и 3 г. зеленого мыла.

Температура раствора и воды при мойке деталей должна быть 80-90 °С. При пользовании горячими растворами необходимо соблюдать осторожность, во избежание ожогов и попадания раствора на незащищенные части лица и рук.

Для удаления нагара с деталей рекомендуется применять раствор, состоящий из 3,5% эмульсии, 0,15% кальцинированной соды, 0,15% жидкого стекла и 96,2% воды; температура раствора должна быть 60-80 °С. Детали, очищенные от нагара, промывают в холодной, а затем в горячей воде.

Из выпускных труб двигателей нагар удаляют путем нагрева труб в термической печи до 600-700 °С в течение 2-3 ч с последующим медленным охлаждением их в печи или сухом песке. Нагар в выпускных трубах можно выжигать и с помощью газовой горелки.

После осмотра детали сортируют. После мойки и разборки определяют степень износа и состояние деталей (дефектация) с целью выявления их пригодности для дальнейшей работы. Дефектация состоит из внешнего осмотра, замера величин зазоров, проверки на специальных приспособлениях и стендах. При де-фектации применяют универсальные стенды для гидравлического испытания блоков цилиндров, головок блоков, впускных и выпускных коллекторов. Степень износа цилиндро-поршневой группы двигателя определяют по внешним признакам в процессе его работы. Если расход масла достигает 4-4,6% количества использованного топлива и его не удается снизить даже путем замены поршневых колец, в этом случае необходимо произвести расточку и шлифовку цилиндров (или замену гильз цилиндров) и заменить поршни новыми — ремонтных размеров.

С увеличением зазоров в подшипниках коленчатых валов резко снижается давление масла. Установлено, что для дизельного двигателя Д-54 предельные зазоры в коренных и шатунных подшипниках соответственно равны 0,4 и 0,5 мм.

Величины износов, обеспечивающие эксплуатацию детали или сопряжения в течение межремонтного срока, называются, допустимым и. Наименее долговечной деталью является гильза цилиндра (цилиндр) двигателя, срок работы которой в среднем составляет 2000 ч. Поэтому в практике эксплуатации дизелей очередной их ремонт обычно приурочивают к этому сроку.

После разборки ремонтируемого двигателя составляют ведомость дефектов и карту дефектации деталей. Непригодные для использования и ремонта детали откладывают в специальный ящик.

Основные узлы двигателя (масляный насос, форсунки, радиаторы и др.) испытывают на специальных стендах и лишь при неудовлетворительных результатах испытаний дается заключение о необходимости их разборки и подетальной дефектации.

В зависимости от величины износа, вида и характера повреждений детали при дефектации сортируют на пять групп, а затем маркируют краской различного цвета: пригодные — зеленой; пригодные только при сопряжении с новыми или восстановленными до нормальных размеров деталями — желтой; подлежащие ремонту на ремонтном предприятии — белой; подлежащие восстановлению только на специализированных ремонтных предприятиях- синей; полностью непригодные — красной.

К группе пригодных относятся детали, имеющие допустимые износы. Износ деталей определяют, руководствуясь техническими условиями на контроль и сортировку.

К группе подлежащих ремонту или восстановлению относятся детали, имеющие износы и другие дефекты, которые можно устранить путем ремонта.

Ремонтируемые узлы двигателей комплектуют деталями в соответствии с ведомостью дефектов и техническими условиям]! на ремонт деталей (приведенными в альбомах технологических карт на разборку и сборку двигателей).