Составить расчетную схему автомобиля

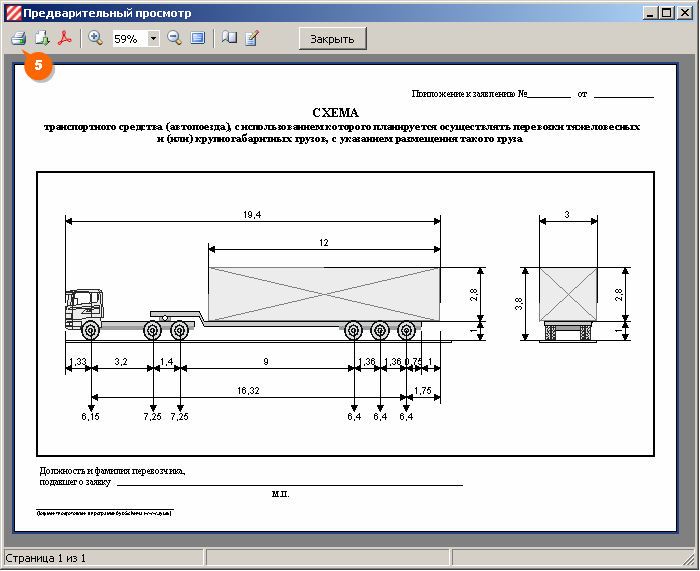

Схемы полностью соответствуют форме, указанной в приложении №3 к приказу Минтранса РФ от 05.06.2019 №167 (Порядок выдачи разрешений на перевозки КТГ)

Для построения схем необходимо перейти в раздел программы » Схема автопоезда»

На схемах в виде одиночных ТС или в составе автопоезда может быть изображена следующая техника:

- Грузовые автомобили

- Седельные тягачи

- Прицепы

- Полуприцепы

- Подкатные тележки – (прицеп/dolly, полуприцеп/jeep, обратный полуприцеп/reverse jeep) 1

- Спецтехника на базе автошасси (автокраны, коммунальные машины, автобетоносмесители и пр.) 1

- Спецтехника колесная самоходная (тракторы, бульдозеры, погрузчики, грейдеры и т.д.) 1

Для схем дополнительно можно настраивать:

- положение на погрузочной площадке, свесы •••

- изображения •••

Все транспортные средства:

- передний и задний свесы ТС;

- дорожный просвет и колея;

- размеры, положение и изображения кабины, кузова (при их наличии в конструкции);

- размеры и положение шасси;

- размер и ширина шин.

Грузовые транспортные средства:

- высота и ширина погрузочной площадки

Техника с седельно-сцепным устройством

- размеры, положение и изображения навесного оборудования (спереди, сзади и бокового)

- размеры, положение и изображения стрелы и крановой установки

_________________________________

1 Доступно в версиях Max и Database

Составить расчетную схему автомобиля

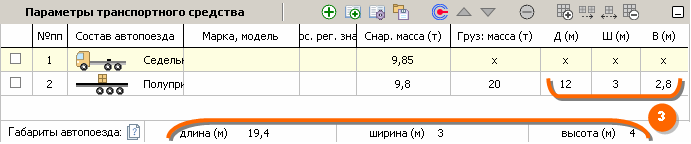

Автопоезд (Д×Ш×В, м): трехосный тягач + трехосный полуприцеп, 19,4 × 3 × 3,8

Осевые нагрузки, т: 6,15 – 7,25 – 7,25 – 6,4 – 6,4 – 6,4

Межосевые расстояния, м: 3,2 – 1,4 – 9,0 – 1,36 – 1,36

Ошиновка везде двускатная, кроме 1-й оси.

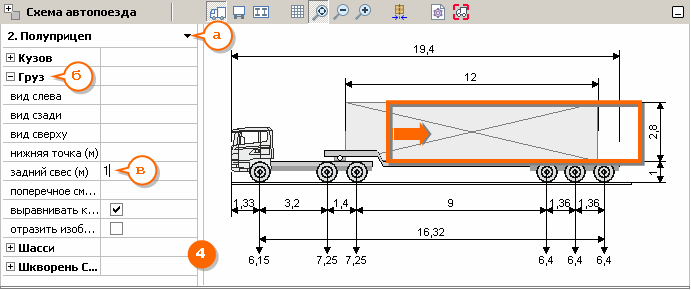

Груз (Д×Ш×В, м): 12 × 3 × 2,8

Свес груза за край погрузочной площадки, м: 1,0

Передний свес тягача, м: 1,33

Задний свес прицепа, м: 0,75

Построение схемы

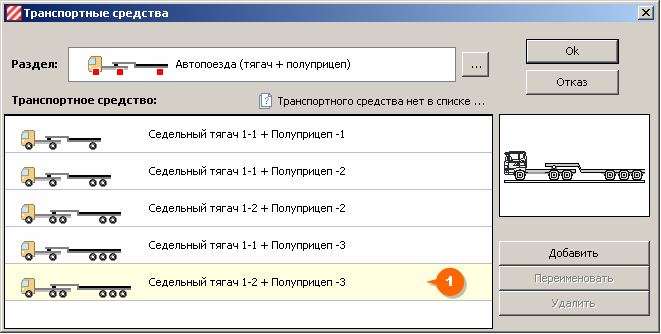

1 При создании новой перевозки выбираем нужный автопоезд из справочника конфигураций.

2 В группе полей «Параметры осей» вводим данные по осям

3 В группе полей «Параметры транспортного средства вводим габариты автопоезда и груза»

4 В группе полей «Схема автопоезда» указываем свес груза

Для этого в Инспекторе объектов выбираем (a) Полуприцеп → (б) Груз → (в) задний свес и вводим значение.

В окне просмотра груз сдвинется на указанное значение.

Аналогичным образом указываем:

Задний свес прицепа ( Полуприцеп → Шасси → задний свес ) и

Передний свес тягача ( Седельный тягач → Кабина → Передний свес)

Нажмите кнопку

5 Напечатайте схему, нажав на кнопку печати..

В примере даны минимальные настройки схемы.

В реальной схеме может потребоваться задание высоты погрузочной площадки, колеи и дорожного просвета, изображений груза и т.д. Всё это задается через параметры Инспектора объектов.

РАБОЧИЕ ПРОЦЕССЫ И ОСНОВЫ РАСЧЕТА АВТОМОБИЛЕЙ

1 Министерство образования и науки Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Томский государственный архитектурно-строительный университет» Э.И. Удлер, В.Р. Фукс, Н.Н. Шевченко РАБОЧИЕ ПРОЦЕССЫ И ОСНОВЫ РАСЧЕТА АВТОМОБИЛЕЙ Учебно-методическое пособие Томск Издательство ТГАСУ 2014

2 УДК (075.8) ББК 39.33я7 У30 Удлер, Э.И. Рабочие процессы и основы расчета автомобилей [Текст] : учебно-методическое пособие к выполнению практических занятий / Э.И. Удлер, В.Р. Фукс, Н.Н. Шевченко. Томск : Изд-во Том. гос. архит.-строит. ун-та, с. ISBN В пособии представлена методика анализа конструкций механизмов трасмиссии автомобилей, а также методика выбора основных параметров, проектирования и расчета сцеплений, коробок передач, карданных передач, главных передач, дифференциалов и приводов ведущих колес. Для студентов высших учебных заведений, обучающихся по направлению «Эксплуатация транспортно-технологических машин и комплексов». УДК (075.8) ББК 39.33я7 Рецензенты: Н.Г. Певнев, докт. техн. наук, профессор кафедры эксплуатации и ремонта автомобилей ФГБОУ ВПО СибАДИ, г. Омск; А.Н. Мирошниченко, канд. техн. наук, доцент кафедры автомобилей и тракторов ТГАСУ. ISBN Томский государственный архитектурно-строительный университет, 2014 Э.И. Удлер, В.Р. Фукс, Н.Н. Шевченко, 2014

3 ВВЕДЕНИЕ Целью практических занятий является закрепление и расширение объема знаний, полученных на лекциях и при самостоятельней работе студентов, получение практических навыков расчета основных систем автомобиля. Практические расчеты по рабочим процессам автотранспортных средств (АТС) являются одной из форм самостоятельного обучения студентов и служат для изучения параметров, характеристик и рабочих процессов агрегатов и систем АТС; оценки влияния конструктивных и эксплуатационных факторов на рабочие процессы АТС, а также для развития навыков расчета систем и агрегатов автомобилей. В методических указаниях приведены основные расчетные формулы, отражены теоретические положения, недостаточно освещенные в учебной литературе, выделены основные вопросы в методиках решения задач. Остальные материалы, необходимые для проведения анализа конструкций систем и агрегатов, а также решения задач, имеются в рекомендованной и другой литературе по данной тематике. Для успешного выполнения заданий, поставленных на практических занятиях, необходимо повторить материал по осваиваемой теме как по конспектам лекций, так и по рекомендованной литературе. По каждой работе студент составляет отчет в отдельной тетради и отчитывается перед преподавателем за выполненную работу. В процессе выполнения практических занятий должны формироваться предусмотренные Федеральным государственным образовательным стандартом (ФГОС-3) компетенции: ОК-1: Владение культурой мышления, способность к обобщению, анализу, восприятию информации, постановке цели и выбору путей ее достижения. ОК-2: Умение логически верно, аргументировано, ясно строить устную и письменную речь. 3

4 ПК-1: Способность использовать законы и методы математики, естественных, гуманитарных и экономических наук при решении профессиональных задач. ПК-6: Способность осуществлять информационный поиск по отдельным агрегатам и системам объектов исследования. ПК-8: Способность в составе коллектива исполнителей участвовать в разработке конструкторско-технической документации новых или модернизируемых образцов наземных транспортно-технологических машин и комплексов. Практические занятия позволят студентам приобрести и закрепить следующие знания, умения, навыки. Знания: основных тенденций развития автомобильной промышленности и автомобильного транспорта; состояния автомобильного транспорта в России и за рубежом; основных принципов конструкции и работы механизмов и систем автомобиля; рабочих процессов механизмов автомобиля; способов определения нагрузок в механизмах автомобиля; методов проведения технических расчетов. Умения: самостоятельно осваивать новые конструкции автомобиля и их механизмы; оценивать технический уровень конструкций автомобиля; анализировать конструкции и определять нагрузки, действующие на детали механизмов автомобиля. Навыки: публичной речи, аргументации, ведения дискуссии и полемики, практического анализа различного рода рассуждений. владения инженерной терминологией в области наземных транспортно-технологических машин и комплексов; определения основных эксплуатационных свойств и характеристик наземных транспортно-технологических машин и комплексов. 4

5 ПРАКТИЧЕСКОЕ ЗАНЯТИЕ 1 АНАЛИЗ КОМПОНОВОЧНЫХ СХЕМ МЕХАНИЧЕСКИХ ТРАНСМИССИЙ АВТОМОБИЛЕЙ Продолжительность работы 4 ч. Цель работы Овладеть навыками анализа и расчета компоновочных схем механических трансмиссий автомобилей. 1. Основные положения Все, что связывает двигатель с ведущими колесами, составляет трансмиссию автомобиля. Трансмиссия в автомобиле выполняет следующие функции: передает крутящий момент от двигателя к ведущим колесам; изменяет величину и направление крутящего момента; перераспределяет крутящий момент между ведущими колесами. В конструкции трансмиссии в качестве ведущих колес могут использоваться передние, задние, а также и передние, и задние колеса. Если в качестве ведущих колес используются задние колеса, автомобиль имеет задний привод, а если передние передний привод. Привод на передние и задние колеса имеют полноприводные автомобили. У автомобилей с разными типами привода конструкция трансмиссии имеет существенные различия как по составу элементов, так и по их устройству. 2. Содержание занятия 1 Задание 1. Анализ компоновочных схем автомобилей Используя источники [1, 2, 4], изучить конструктивные схемы механических трансмиссий автомобилей и определить 5

6 область их применения. Выполнить анализ каждой из приведенных схем. Провести сравнительный анализ компоновочных схем автомобилей. Порядок выполнения задания 1 Анализ компоновочных схем выполнить в форме табл. 1.1, 1.2, 1.3. Таблица 1.1 Классификация компоновочных схем автомобилей (пример) Классификационный признак Тип конструкции 1. Передний привод, двигатель поперечно Модели автомобилей Lada Granta 2. Передний привод, двигатель продольно Расположние ведущих колес 3. Задний привод, двигатель впереди 6

7 Классификационный признак Тип конструкции Окончание табл. 1.1 Модели автомобилей 4. Задний привод, двигатель сзади 5. Задний привод Полный привод Полный привод 6 6 Таблица 1.2 Анализ компоновочных схем механических трансмиссий Компоновочная схема механической трансмиссии Классическая Переднеприводная Заднемоторная Многоприводная Преимущества Недостатки 7

8 Таблица 1.3 Сравнительный анализ преимуществ и недостатков компоновочных схем легковых автомобилей Сравниваемый параметр Тяговые свойства (порожний автомобиль) Тяговые свойства (груженый автомобиль) Распределение веса автомобиля по осям Объем салона Объем багажника Возможность модификации задней части кузова Габаритная длина Возможность создания полноприводной модификации Шум в салоне Масса Классическая Компоновочная схема Переднеприводная Заднеприводная Примечание. При заполнении табл. 1.4 применять следующие обозначения: +++ хороший показатель; ++ удовлетворительный показатель; + неудовлетворительный показатель. Согласно индивидуальному заданию (табл. 1.4, рис. 1.1) начертить кинематическую схему в рабочую тетрадь. Указать обозначенные цифрами агрегаты и узлы, входящие в состав трансмиссии. Привести примеры реализации этой схемы. 8 Таблица 1.4 Варианты заданий к практическому занятию 1 варианта компоновочной схемы на рис. 1.1 Масса перевозимого груза (кг) + пассажировместимость (чел.) 1, 7, 13 А , 8, 14 Б

9 варианта компоновочной схемы на рис. 1.1 Окончание табл. 1.4 Масса перевозимого груза (кг) + пассажировместимость (чел.) 3, 9, 15 В , 10, 16 Г , 11, 17 Д , 12, 18 Е Рис Компоновочные схемы механических трансмиссий 9

10 10 Задание 2. Разработка комповочной схемы грузового автомобиля Выполнить индивидуальное задание по разработке компоновочной схемы грузового автомобиля. Исходные данные для расчета и анализа (номер варианта) каждый студент выбирает в соответствии с последней цифрой своего порядкового номера в списке группы (см. табл. 1.4, рис. 1.1). Порядок выполнения задания 2 Исходя из назначения автомобиля проанализировать и при необходимости уточнить исходные данные для его проектирования, описать условия эксплуатации и сформулировать основные требования, которым должна соответствовать конструкция автомобиля и его компоновочная схема. Перед разработкой компоновочной схемы необходимо определить массу автомобиля и количество его осей. Полную массу автомобиля m определяют по формуле: m m m m, a a 0 п гр где m 0 снаряженная масса, кг; m п масса пассажиров вместе с водителем, mп 75n ( n количество пассажиров, включая водителя); m гр масса перевозимого груза, кг. Снаряженную массу автомобиля можно определить через коэффициент тары q, который для автомобиля с колёсной формулой 4 2 и 6 4 находится в интервале от 0,6 до 1,4: m q m. 0 гр Полный вес автомобиля при его номинальной загрузке определяется по формуле G m g, a где m a полная масса автомобиля, кг; g = 9,81 м/с 2 ускорение силы тяжести. a

11 Количество осей проектируемого грузового автомобиля выбирают, ориентируясь на существующие конструкции, но при этом исходят из допустимых нагрузок на ось, обусловленных прочностью дорожных покрытий. Допускаемые нагрузки на ось приведены в табл Таблица 1.5 Допускаемые осевые нагрузки, (кн) Тип оси I и II Категория дороги Без усовершенствованного покрытия Одинарная ось Тележка 2-осная при расстоянии между осями, м: 1,0 1,3 1,3 1,8 св. 1,8 Тележка 3-осная при расстоянии между осями, м: 1,0 1,3 1,1 1, При определении нагрузки на оси необходимо учитывать ограничения, которые установлены для различных категорий дорог. Если осевая нагрузка на одной или нескольких осях превышает установленные нормативы, необходимо предусматривать установку дополнительной поддерживающей оси (временной или постоянной) или ограничивать грузоподъемность автомобиля. Нагрузку на каждую из осей автомобиля устанавливают, исходя из того что для двухосных грузовых автомобилей с кабиной за двигателем G = (0,70 0,75) G ; 2 для двухосных грузовых автомобилей с кабиной над двигателем и со сдвоенными колесами задней оси компоновки a 11

12 12 G = (0,65 0,70) G ; 2 для двухосных грузовых автомобилей с кабиной над двигателем и одинарными колесами задней оси G = (0,55 0,60) G ; 2 для трехосных грузовых автомобилей со сдвоенными колесами задних осей G G = (0,75 0,78) G a ; 2 3 для трехосных грузовых автомобилей с одинарными колесами задних осей G G = (0,68 0,74) G a, 2 3 где G 1 весовая нагрузка на переднюю ось автомобиля; G 2 весовая нагрузка на заднюю ось двухосного автомобиля и балансирную тележку трехосного автомобиля или среднюю ось трехосного автомобиля с раздельным подвешиванием всех осей; G 3 весовая нагрузка на заднюю ось трехосного автомобиля при раздельной подвеске всех трех осей автомобиля. Базу автомобиля L выбирают, ориентируясь на существующие конструкции-аналоги. Координаты центра масс определяют по выражениям: для двухосного автомобиля: a G L 2 ; Ga для трехосного автомобиля: G2 L G3 ( L l a ), G где l расстояние между средней и задней осями, м. a a a

13 Расстояние от центра масс до задней оси автомобиля определяется из выражения: b L a, м. Высота центра масс для грузовых автомобилей h (0,9 1,1), м. Компоновочную схему грузового автомобиля (рис. 1.2, 1.3) разрабатывают после выбора и обоснования взаимного расположения кабины и двигателя. При этом учитывают, что для автомобилей с колесными формулами 4 4, 6 6 и 8 8 все колеса одинарные. а б Рис Компоновочные схемы двухосных автомобилей: а с кабиной за двигателем; б с кабиной над двигателем 13

14 14 Рис Компоновочные схемы трехосных автомобилей: а с кабиной за двигателем; б с кабиной над двигателем 3. Содержание отчета В рабочей тетради, в соответствии с вариантом, представить преподавателю кинематическую схему автомобиля с указанием названий агрегатов и узлов и заполненные табл , а также выполненное задание по разработке компоновочной схемы грузового автомобиля. Привести схему автомобиля с указанием агрегатов и узлов. Контрольные вопросы 1. Какие виды трансмиссий применяются на автомобилях? 2. Укажите преимущества и недостатки трансмиссий со ступенчатым и бесступенчатым регулированием крутящего момента.

15 3. Перечислите основные требования, предъявляемые к трансмиссии автомобилей. 4. Какие конструктивные схемы механических трансмиссий с приводом на одну ось применяются в автомобилях? В чем их основные отличия? 5. Укажите основные преимущества и недостатки механических трансмиссий классической компоновки; с приводом на переднюю ось; с приводом на заднюю ось. 6. Расскажите общее устройство механических трансмиссий автомобилей с колесной формулой 6 4; их преимущества и недостатки. 7. Расскажите общее устройство механических трансмиссий полноприводных автомобилей, их преимущества и недостатки. 15

16 ПРАКТИЧЕСКОЕ ЗАНЯТИЕ 2 АНАЛИЗ КОНСТРУКЦИЙ СЦЕПЛЕНИЙ АВТОМОБИЛЕЙ Продолжительность работы 4 ч. Цель работы Овладеть навыками анализа конструкций сцеплений автомобилей и закрепления навыков проведения технических расчетов Основные положения Сцепление предназначено: для плавного отсоединения и присоединения двигателя и трансмиссии автомобиля; для защиты деталей трансмиссии от перегрузок. При анализе и оценке конструкций сцеплений, как и других механизмов, следует руководствоваться предъявляемыми к ним требованиями: надежная передача крутящего момента от двигателя к трансмиссии; плавность и полнота включения; чистота выключения; минимальный момент инерции ведомых элементов; хороший отвод теплоты от поверхностей трения; предохранение трансмиссии от динамических нагрузок; поддержание нажимного усилия в заданных пределах в процессе эксплуатации; минимальные затраты физических усилий на управление; хорошая уравновешенность. Кроме того, к сцеплению, как и к другим механизмам автомобиля, предъявляют общие требования: обеспечение минимальных размеров и массы, простота устройства и обслуживания. На большинстве современных АТС устанавливаются постоянно замкнутые сухие одно- или двухдисковые сцепления с периферийным расположением цилиндрических нажимных

17 пружин или центрально расположенной диафрагменной пружиной с принудительным управлением. 2. Содержание занятия 2 Задание 1. Анализ конструкций сцеплений Используя [1, 2, 4], разработать классификацию механизма по основным признакам и применению. Выполнить анализ существующих конструкций сцеплений, отметить достоинства и недостатки каждой из них. Классификацию представить в виде таблицы (пример табл. 1.1). Заполнить табл. 2.2 и 2.3, привести модели автомобилей, имеющих соответствующий тип сцепления. Порядок выполнения задания 1 Анализ автомобильных сцеплений выполнить в форме таблиц с указанием примеров применения того или иного типа сцепления. Таблица 2.1 Анализ конструктивных схем сцеплений Фрикционные Гидродинамические Электромагнитные Достоинства Недостатки Достоинства Недостатки Достоинства Недостатки Пример автомобиля Пример автомобиля Пример автомобиля с данной конструкцией с данной конструкцией с данной конструкцией сцепления сцепления сцепления Таблица 2.2 Анализ конструкций автомобильных фрикционных сцеплений По числу дисков Однодисковые Двухдисковые По типу нажимных пружин С периферийными пружинами С диафрагменной пружиной 17

18 Модели автомобилей По числу дисков Модели автомобилей Окончание табл. 2.2 По типу нажимных пружин Модели Модели автомобилей автомобилей Задание 2. Расчетное упражнение Выполнить расчетное задание по определению основных параметров сцепления. Номер варианта определяется в соответствии с последней цифрой своего порядкового номера в списке группы (табл. 2.3). Таблица 2.3 Варианты расчетного задания для практического занятия 2 варианта 1, 6, 11 2, 7, 12 Задание emax Определите коэффициент запаса однодискового сцепления β при следующих данных: максимальный момент двигателя M = 410 Нм; коэффициент трения = 0,25; удельное давление p 0 =0,2 МПа; наружный диаметр ведомого диска D н = 0,34 м; d в = 0,185 м emax Определите суммарное усилие нажимных пружин и удельное давление на фрикционные накладки однодискового сцепления. Исходные данные: максимальный момент двигателя M = 190 Нм; коэффициент запаса сцепления = 1,5; наружный диаметр ведомого диска коэффициент трения = 0,3 D н = 225 мм; d в = 150 мм; 3, 8, 13 Определите коэффициент запаса сцепления с диафрагменной пружиной, обеспечивающей усилие на нажимной диск 3300 Н. Исходные данные: максимальный момент двигателя M = 106 Нм; наружный диаметр фрикционных накладок emax D н = 204 мм, внутренний диаметр в трения = 0,3 d = 146 мм; коэффициент 18

19 Окончание табл. 2.3 варианта 4, 9, 14 5, 10, 15 Задание Определите давление на фрикционных накладках однодискового сцепления грузового автомобиля. Исходные данные: максимальный момент двигателя M emax = 290 Нм; коэффициент запаса сцепления = 1,8; наружный диаметр фрикционных накладок D н = 300 мм; внутренний диаметр d в =164 мм; коэффициент трения = 0,25 Определите давление на фрикционных накладках однодискового сцепления легкового автомобиля, исходные давние: максимальный момент двигателя M emax = 110 Нм; коэффициент запаса сцепления = 1,6; наружный диаметр фрикционных накладок D н = 200 мм, внутренний диаметр d в = 142 мм; коэффициент трения = 0,3 PΞ M emax Порядок выполнения задания 2 Суммарное нажимное усилие на фрикционные накладки зависит от максимального крутящего момента двигателя и определяется по формуле: М e max β РΣ, μ i R где β коэффициент запаса сцепления; μ коэффициент трения; i число пар трения; R C средний радиус дисков, м. Число пар трения принимается для однодисковых сцеплений i = 2; для двухдисковых сцеплений i = 4. Коэффициент трения зависит от ряда факторов: параметров фрикционных материалов, состояния и относительной скорости скольжения поверхностей трения, давления, температуры. Расчетный коэффициент трения можно принимать: µ = 0,25 0,3. C 19

20 Давление на фрикционные накладки зависит от площади трения и определяется по формуле 20 p Р Σ Σ 0 F 2 2 π Dн dв 4Р где p 0 давление на фрикционные накладки, Па; F площадь поверхности одной стороны фрикционной накладки, м 2 ; и d в наружный и внутренний диаметры фрикционных накладок, соответственно. Расчетные задания оформить с подробным описанием последовательности выполнения действий. 3. Содержание отчета В рабочей тетради в соответствии с вариантом представить преподавателю выполненный анализ конструкций автомобильных сцеплений (табл. 2.1, 2.2) и расчетное задание в соответствии с вариантом. Контрольные вопросы 1. Приведите назначение, классификацию требования к сцеплениям. 2. Опишите рабочий процесс фрикционных сцеплений. 3. Какие конструктивные мероприятия обеспечивают надёжную передачу крутящего момента в фрикционных сцеплениях? 4. Какие конструктивные мероприятия обеспечивают плавность и полноту включения фрикционных сцеплений? 5. Какие конструктивные мероприятия обеспечивают частоту выключения фрикционных сцеплений? 6. Какие конструктивные мероприятия обеспечивают отвод теплоты от поверхностей трения в фрикционных сцеплениях?, D н

21 7. Какие конструктивные мероприятия обеспечивают предохранение трансмиссии от пиковых и периодических нагрузок? 8. Какие конструктивные мероприятия обеспечивают поддержание нажимного усилия в заданных пределах в процессе эксплуатации фрикционных сцеплений? 9. Какими критериями оцениваются физические затраты на управления сцеплением? Оцените различные способы облегчения управления сцеплением. 10. Перечислите сцепления специальных типов, охарактеризуйте их преимущества и недостатки. 11. Сравните усилия выключения сцеплений с центральной диафрагменной пружиной и с периферийно расположенными пружинами, если сила нажатия на ведомый диск одинакова. 12. Какое назначение имеют пружины гасителя крутильных колебаний? 21

22 22 ПРАКТИЧЕСКОЕ ЗАНЯТИЕ 3 АНАЛИЗ ПРИВОДОВ СЦЕПЛЕНИЙ АВТОМОБИЛЕЙ Продолжительность работы 4 ч. Цель работы Овладеть навыками анализа конструкций приводов сцепления и выполнения расчетов привода сцепления. 1. Основные положения Привод сцепления предназначен для обеспечения выключения сцепления, а именно отжимания диафрагменной пружины. На современных автомобилях применяются приводы сцепления следующих видов: механический, гидравлический и электрогидравлический. Наибольшее применение в автомобиле нашли механический и гидравлический приводы сцепления. Электрогидравлический привод используется для автоматизации управления сцеплением в роботизированной коробке передач, например, в коробке передач Easytronic. Механический привод используется в качестве привода сцепления небольших легковых автомобилей. Данный вид привода отличает простота конструкции и невысокая стоимость. Механический привод сцепления объединяет педаль сцепления, приводной трос и рычажную передачу. На тросе располагается механизм регулирования свободного хода педали сцепления. Основным конструктивным элементом механического привода сцепления является трос, который соединяет педаль сцепления с вилкой выключения. Трос заключен в оболочку. При нажатии на педаль сцепления усилие через трос передается на рычажную передачу, которая в свою очередь перемещает вилку сцепления и обеспечивает выключение сцепления. В системе предусмотрен механизм регулирования свободного хода педали сцепления, включающий регулировочную гай-

23 ку на конце троса. Необходимость регулировки обусловлена постепенным изменением положения педали сцепления вследствие износа фрикционных накладок. Гидравлический привод сцепления по конструкции аналогичен гидравлическому приводу тормозной системы. В нем используется свойство несжимаемости жидкости. В качестве рабочей жидкости применяется тормозная жидкость. Гидравлический привод сцепления имеет более сложную конструкцию. Помимо педали привод включает главный и рабочий цилиндры, бачок рабочей жидкости и соединительные трубопроводы. Конструктивно главный и рабочий цилиндры состоят из поршня с толкателем, размещенных в корпусе. При нажатии на педаль сцепления толкатель перемещает поршень главного цилиндра, происходит отсечка рабочей жидкости от бачка. При дальнейшем движении поршня рабочая жидкость по трубопроводу поступает в рабочий цилиндр. Под воздействием жидкости происходит движение поршня с толкателем. Толкатель воздействует на вилку сцепления и обеспечивает выключение сцепления. Для удаления воздуха из системы гидропривода сцепления (прокачки системы) на главном и рабочем цилиндрах установлены специальные клапаны (штуцеры). Для облегчения управления на некоторых моделях автомобилей используются пневматический или вакуумный усилитель привода сцепления. Удобство управления сцеплением обеспечивается правильным выбором передаточного числа привода, чтобы обеспечить оптимальную величину перемещения педали сцепления S пед и допустимую величину усилия на педаль Р пед. Допустимая величина перемещения педали составляет для легковых автомобилей [S пед ] = 160 мм, для грузовых [S пед ] = 190 мм. Максимальная величина усилия на педаль сцепления составляет для легковых автомобилей [Р пед ] = 150 Нм, для грузовых [Р пед ] =250 Нм. 23

24 Механические приводы (рис. 3.1, а) в настоящее время применяются только на легковых автомобилях особо малого класса. На грузовых автомобилях, автобусах и легковых автомобилях малого класса и выше применяют гидропривод (рис. 3.1, б). а б 24 Рис Схемы приводов сцепления: а механический привод; б гидравлический привод При расчете привода рассчитывают его передаточное число, усилие на педали и ход педали. Кроме этого, определяются геометрические размеры рычагов, цилиндров и тяг привода. 2. Содержание занятия 3 Задание 1. Анализ конструкций приводов сцепления Используя источники [3 5], изучить классификацию и основные требования к приводам сцеплений. Выполнить анализ существующих конструкций приводов сцепления, отметить основные достоинства и недостатки каждой из них. Выполнить сравнительный анализ рассмотренных конструкций. Порядок выполнения задания 1 Анализ конструктивных схем приводов сцепления представить в форме табл. 3.1.

25 Таблица 3.1 Анализ конструктивных схем приводов сцеплений Гидравлический привод сцепления Механический привод сцепления Достоинства Недостатки Достоинства Недостатки Задание 2. Расчетное упражнение Определить основные параметры привода сцепления, используя рекомендации, расчетные формулы и зависимости, изложенные в [1, 3]. Исходные данные приведены в табл Номер варианта определяется в соответствии с последней цифрой своего порядкового номера в списке группы. Начертить кинематическую схему рассчитанного привода сцепления с указанием полученных геометрических параметров. Таблица 3.2 Варианты заданий к практическому занятию 3 Вариант Исходные данные Тип привода 1, 6, 11 а = 320 мм; b = 30 мм; с = 25 мм; d = 20 мм; e = 25 мм; f = 15 мм. d 1 = 12 мм; d 2 = 15 мм Механический 2, 7, 12 а = 300 мм; b = 25 мм; с = 30 мм; d = 25 мм; e = 25 мм; f = 20 мм; d 1 = 12 мм; d 2 = 15 мм Механический 3, 8, 13 а = 320 мм; b = 30 мм; с = 30 мм; d = 25 мм; Гидравлический e = 25 мм; f = 15 мм; d 1 = 18 мм; d 2 = 18 мм 4, 9, 14 а = 310 мм; b = 20 мм; с = 20 мм; d = 20 мм; e = 25 мм; f = 18 мм; d 1 = 15 мм; d 2 = 15 мм Механический 5, 10, 15 а = 320 мм; b = 25 мм; с = 20 мм; d = 20 мм; Гидравлический e = 25 мм; f = 15 мм; d 1 = 12 мм; d 2 = 12 мм Порядок выполнения задания 2. Общее передаточное число привода сцепления с периферийными пружинами i пр включает передаточное число педали сцепления i пед, передаточное число вилки выключения сцепле- 25

26 ния i в, передаточное число гидравлического привода i г и передаточное число рычагов выключения сцепления i р a с d2 пр пед в г р 2 b d d1 e i i i i i f, где a и b плечи педали; c и d плечи вилки выключения; d 1 и d 2 диаметры исполнительного и главного цилиндров гидропривода; e и f плечи рычагов выключения сцепления. Общее передаточное число привода сцепления с диафрагменной пружиной i пр включает передаточное число лепестков диафрагменной пружины i л, передаточное число вилки выключения сцепления i в, передаточное число гидравлического привода i г и передаточное число педали сцепления i пед : 2 a с d2 пр пед в г л 2 b d d1 e i i i i i f, где a и b плечи педали; c и d плечи вилки выключения; d 1 и d 2 диаметры исполнительного и главного цилиндров гидропривода; e и f плечи рычагов выключения сцепления (лепестков диафрагменной пружины). Передаточное число диафрагменной пружины можно определить по формуле e DC Di iл. f D D Для современных конструкций приводов общее передаточное число i пр = и должно обеспечивать усилие на педаль для легковых автомобилей не более 150 Н, для грузовых автомобилей не более 250 Нм. Если усилие на педаль превышает указанные значения, привод сцепления должен быть снабжен усилителем. e С

27 Существующие конструкции приводов имеют обычно следующие значения передаточных чисел: i р = 3,8 5,5; i в = 1,4 2,2 [5]. В расчетах обычно задаются значениями передаточных чисел i пр, i р, i в, затем находят передаточное число педали сцепления i пед. Далее определяют расчетное усилие на педаль и полный ход педали сцепления и проверяются условия: P пед Pпед ; Sпед Sпед. Максимальная величина усилия на педали сцепления с усилителем не должна превышать [P пед ] = 150 Н; сцепления с усилителем [P пед ] = 250 Н. Допустимая величина хода педали для легковых автомобилей [S пед ] = 160 мм, для грузовых [S пед ] = 190 мм. Усилие на педаль определяется по формуле: РΣ max Pпед, i i η пр p где Р пед усилие на педали, Н; η пр КПД привода сцепления, для механического привода η пр = 0,7 0,8; для гидравлического привода η пр = 0,8 0,9. Полный ход педали механического привода складывается из свободного хода педали, рабочего хода и упругих деформаций элементов привода. Полный ход педали гидравлического привода рассчитывается по формуле пр δ i S S S S i, np пед СВ p Δ пр iр где S пед полный ход педали привода сцепления, м; S СВ свободный ход педали, м; S р рабочий ход педали, м; δ зазор в механизме выключения (между муфтой и рычагами выключения), м; ΔS ход нажимного диска, м; i р передаточное число рычагов выключения. 27

28 Величина зазора в механизме выключения [2]: для сцеплений с периферийными цилиндрическими пружинами δ = 1,5 2,0 мм; для сцеплений с центральной диафрагменной пружиной δ = 3,5 4,0 мм. Ход нажимного диска [5]: для однодисковых сцеплений ΔS = 1,5 2,0 мм; для двухдисковых сцеплений ΔS = 2,4 2,8 мм Содержание отчета В рабочей тетради в соответствии с вариантом представить преподавателю анализ приводов сцеплений в табл Расчетное задание оформить с подробным описанием последовательности выполнения действий. Начертить кинематическую схему рассчитанного привода сцепления с указанием полученных геометрических параметров. Контрольные вопросы 1. Назовите основные достоинства и недостатки механического привода сцепления. 2. Из каких условий определяется передаточное число привода сцепления? 3. Начертите схему механического привода сцепления и запишите выражение для определения его общего передаточного числа. 4. Начертите схему гидравлического привода сцепления и запишите выражение для определения его общего передаточного числа. 5. Как определяется передаточное число гидравлического привода сцепления? 6. Как определяется передаточное число привода сцепления с диафрагменной пружиной? 7. Как влияют размеры диафрагменной пружины на передаточное число привода сцепления?

29 ПРАКТИЧЕСКАЯ РАБОТА 4 АНАЛИЗ КОНСТРУКЦИЙ КОРОБОК ПЕРЕДАЧ АВТОМОБИЛЕЙ Продолжительность работы 4 ч. Цель работы Овладеть навыками анализа конструкций коробок передач и выполнения расчетов зубчатых передач коробки передач. 1. Основные положения Коробка передач предназначена: для максимально полного использования мощности двигателя или для обеспечения минимального расхода топлива в любых условиях движения (изменяя момент сопротивления на входе в двигатель); для длительного отсоединения двигателя от трансмиссии; для обеспечения реверсивности движения (движения задним ходом). К коробке передач предъявляются следующие требования: обеспечение оптимальных, тягово-скоростных и топливно-экономических свойств автомобиля при заданной внешней характеристике двигателя; бесшумность при работе и переключении передач; легкость управления; высокий КПД. Кроме того, к коробке передач, как и ко всем другим механизмам автомобиля, предъявляют такие общие требования, как обеспечение оптимальных размеров и массы, простота устройства и обслуживания, технологичность, ремонтопригодность, низкий уровень шума. При анализе конструкций коробок передач, как и других механизмов, следует руководствоваться предъявляемым к ним требованиям, которые, в общем, то определяются назначением. 29

30 2. Содержание занятия 4 Задание 1. Анализ конструкций коробок передач Используя источники [3 5], изучить классификацию и основные требования к коробкам передач, область применения. Выполнить анализ существующих конструкций механических коробок передач, отметить основные достоинства и недостатки каждой из них. Сделать сравнительный анализ рассмотренных конструкций. Порядок выполнения задания 1 Классификацию конструкций коробок передач представить в виде таблицы (пример табл. 1.1). Результаты анализа конструктивных схем коробок передач выполнить в форме табл В соответствии с индивидуальным заданием (табл. 4.2) изучить схему коробки передач, принцип работы и область применения. Таблица 4.1 Анализ конструктивных схем механических коробок передач Двухвальные коробки передач Трехвальные коробки передач Примеры Примеры Достоинства 30 Недостатки Достоинства Недостатки

31 Таблица 4.2 Варианты заданий к практическому занятию 4 Вариант Схема коробки передач

32 Окончание табл. 4.2 Вариант Схема коробки передач Задание 2. Расчетное упражнение В соответствии с заданием (табл. 4.2) выполнить расчетные упражнения, используя рекомендации, расчетные формулы и зависимости, изложенные в [1, 3].

33 Согласно заданию (табл. 4.3) начертить схему коробки передач и пронумеровать все зубчатые колеса. На схеме обозначить все элементы, из которых состоит рассматриваемый агрегат. Проанализировать последовательный характер изменения передаточных чисел и крутящего момента (силового потока) при его передаче от двигателя к ведущим мостам через соответствующие зубчатые колеса для каждой из передач. Таблица 4.3 Варианты заданий к практическому занятию 4 Вариант 1, 6, 11 2, 7, 12 3, 8, 13 Исходные данные Определите силы, действующие на зубья шестерен трехвальной КП легкового автомобиля. Исходные данные: максимальный крутящий момент двигателя 90 Нм; коэффициент запаса сцепления 1,6; сцепной вес автомобиля 7400 Н; радиус колеса 0,28 м; параметры шестерен привода промежуточного вала: числа зубьев 17 и 29, наклон зубьев 31 ; первой передачи 15 и 33, 27 ; второй передачи 20 и 27, 29 ; третьей передачи 24 и 21, 31 ; модуль зубьев всех шестерен 2,5 мм; передаточное число ГП 4,3 Приблизительно определите межосевое расстояние и диаметры валов трехвальной КП легкового автомобиля при максимальном крутящем моменте двигателя 110 Нм и передаточном числе первой передачи КП 3,7; а также для грузового автомобиля с моментом двигателя 410 Нм и передаточном числе первой передачи КП 7,44 Рассчитайте вторичный вал КП грузового автомобиля на жесткость по величине прогиба в вертикальной и горизонтальной плоскостях, а также по суммарному прогибу. Исходное данные: максимальный крутящий момент двигателя 400 Нм; число зубьев: привода промежуточного вала 20 и 43, первой передачи 13 и 45, второй передачи 22 и 42; наклон зубьев шестерен второй передачи и привода промежуточного вала 25 ; модуль зубьев: первой передачи 4,25 мм, второй передачи 3,5 мм; расстояния от опор: шестерни первой передачи 250 и 90 мм, второй передачи 210 и 130 мм; расчетный диаметр вторичного вала 58 мм 33

34 Окончание табл. 4.3 Вариант 4, 9, 14 5, 10, 15 Исходные данные По исходным данным предыдущей задачи определите угол перекоса шестерни второй передачи относительно вертикальной и горизонтальной осей вторичного вала при передаче максимального крутящего момента, а также рассчитайте вторичный вал на статическую прочность по суммарному напряжению изгиба и кручения Определите угол скручивания вторичного вала КП легкового автомобиля на прямой и первой передачах. Исходные данные: максимальный крутящий момент двигателя 190 Нм; расчетный диаметр вала 30 мм; длина вала соответственно 760 и 420 мм 34 Порядок выполнения задания 2. При выполнении расчетов использовать методики, приведенные в [1, 3]. 3. Содержание отчета В рабочей тетради в соответствии с вариантом представить преподавателю классификацию коробок передач в виде таблицы (пример табл. 4.1); анализ конструкций механических коробок передач в табл Расчетное задание оформить с подробным описанием последовательности выполнения действий. Начертить схему коробки передач со спецификацией. Контрольные вопросы 1. Перечислите требования к коробкам передач. 2. Приведите классификацию коробок передач. 3. Перечислите оценочные параметры коробок передач (плотность ряда, число передач и т. д.). 4. Перечислите преимущества и недостатки двухвальных коробок передач.

35 5. Перечислите преимущества и недостатки трёхвальных коробок передач. 6. Перечислите преимущества и недостатки многовальных коробок передач. 7. Проанализируйте способы включения передач. 8. Синхронизаторы (назначение, конструкция, принцип работы). 9. Почему на грузовых автомобилях не применяются двухвальные ступенчатые коробки передач? 10. Каким должно быть направление скоса зубьев на шестернях промежуточного вала коробки передач для уравновешивания осевых сил? 35

36 36 ПРАКТИЧЕСКОЕ ЗАНЯТИЕ 5 АНАЛИЗ КОНСТРУКЦИЙ РУЛЕВЫХ МЕХАНИЗМОВ АВТОМОБИЛЕЙ Продолжительность работы 4 ч. Цель работы Изучить назначение, классификацию, конструкцию, работу автомобильных рулевых управлений, а также требования, предъявляемые к ним. Определить основные технические параметры, кинематические и силовые связи, необходимые для анализа конструкций рулевых управлений. 1. Основные положения Рулевое управление включает рулевой механизм, рулевой привод, у некоторых автомобилей рулевой усилитель является устройством, в значительной степени обеспечивающим безопасность движения, вследствие чего к нему предъявляются высокие требования: возможно меньшее значение минимального радиуса поворота для обеспечения хорошей маневренности автомобиля; малое усилие на рулевом колесе, обеспечивающее легкость управления; силовое и кинематическое следящее действие, т. е. пропорциональность между усилием на рулевом колесе и моментом сопротивления повороту управляемых колес и заданное соответствие между углом поворота рулевого колеса и углом поворота управляемых колес; минимальное боковое скольжение колес при повороте; минимальная передача толчков на рулевое колесо от удара; управляемость колес по неровной дороге; упругая оптимальная характеристика рулевого управления, определяющая его чувствительность и исключающая возможность возникновения автоколебаний управляемых колес;

37 кинематическая согласованность элементов рулевого управления с подвеской для исключения самопроизвольного поворота управляемых колес при деформации упругих элементов; минимальное влияние на стабилизацию управляемых колес; повышенная надежность, так как выход из строя рулевого управления приводит к аварии. Кроме того, к рулевому управлению, как и ко всем другим механизмам автомобиля, предъявляют такие общие требования: обеспечение оптимальных размеров и массы, простота устройства и обслуживания, технологичность, ремонтопригодность, и т. п. Рулевой механизм представляет собой понижающую передачу, преобразующую вращение вала рулевого колеса во вращение вала сошки. Механизм позволяет увеличить приложенное к рулевому колесу усилие водителя. Увеличение усилия происходит за счет передаточного числа рулевого механизма. Рулевые механизмы подразделяют на червячные, винтовые, кривошипные, зубчатые и комбинированные. Распространены рулевые механизмы, включающие «червяк-ролик», «червяк-сектор», шестерня-рейка», «винт-рейка-шестерня». Рулевой привод предназначен для передачи усилия от рулевого механизма к управляемым колесам. Наиболее распространены механические рулевые приводы. Конструкция рулевого привода зависит от типа передней подвески. Рулевой привод включает рулевую трапецию, образованную поперечными рулевыми тягами, рычагами поворотных цапф и осью управляемых колес. 2. Содержание занятия 5 Задание 1. Анализ конструктивных схем рулевых управлений Используя источники [2, 4, 6], изучить классификацию и основные требования к рулевым механизмам, область применения. Выполнить анализ существующих конструктивных схем рулевых механизмов, отметить основные достоинства и недос- 37

38 татки каждой из них. Сделать сравнительный анализ рассмотренных конструкций. Порядок выполнения задания 1 Классификацию конструкций рулевых механизмов представить в виде таблицы (пример табл. 1.1). Результаты анализа конструктивных схем рулевых механизмов выполнить в форме табл Таблица 5.1 Заголовок таблицы «червяк-ролик» Пример Тип рулевого механизма «червяк-сектор» «шестерня-рейка» Пример «винт-шестернярейка» Пример Достоин- Недос- Достоин- Недос- Достоинства татки ства татки ства Недостатки Пример Достоинства Недостатки Задание 2. Расчетное упражнение В соответствии с индивидуальным заданием (табл. 5.2) и используя рекомендации, расчетные формулы и зависимости, изложенные в [2, 6], определить усилие, прикладываемое водителем к рулевому колесу. Оценить целесообразность установки усилителя. Таблица 5.2 Варианты заданий к практическому занятию 5 Вариант 1, 6, Исходные данные mа = 5,0 т; λ1 = 0,4; рш = 0,25 МПа; μ = 0,8; R p = 200 мм; = 0,8; uр = 21

39 Вариант 2, 7, 12 3, 8, 13 4, 9, 14 5, 10, 15 Окончание табл. 5.2 Исходные данные m а = 5,5 т; λ 1 = 0,4; р ш = 0,25 МПа; μ = 0,8; R p = 200 мм; = 0,8; u р = 21 m а = 6,0 т; λ 1 = 0,4; р ш = 0,25 МПа; μ = 0,8; R p = 200 мм; = 0,8; u р = 21 m а = 6,5 т; λ 1 = 0,4; р ш = 0,25 МПа; μ = 0,8; R p = 200 мм; = 0,8; u р = 21 m а = 7,0 т; λ 1 = 0,4; р ш = 0,25 МПа; μ = 0,8; R p = 200 мм; = 0,8; u р = 21 Порядок выполнения задания 2 Усилие на рулевом колесе регламентируется ГОСТ и при переходе от прямолинейного движения к движению по окружности радиусом 12 м при скорости 10 км/ч на горизонтальном участке с сухим твердым покрытием не должно превышать [F p ] = 250 Н для рулевого управления без усилителя и [F p ] = 120 Н для рулевого управления с усилителем. Усилие на ободе рулевого колеса определяют с помощью зависимости MΣ Fp, R u η где М Σ суммарный момент на цапфах управляемых колес; R p радиус рулевого колеса; и р передаточное число рулевого механизма; КПД рулевого управления. М Σ на цапфах управляемых колес определяют полуэмпирической зависимостью M Σ p р 3 3 μ G1 10, 3 p где G 1 вес автомобиля, приходящийся на ведущие колеса автомобиля; µ коэффициент трения шины о дорогу; р ш давление в шине. ш 39

40 На основании расчетов делается вывод о целесообразности установки усилителя Содержание отчета В рабочей тетради в соответствии с вариантом представить преподавателю классификацию в виде таблицы (пример табл. 1.1); анализ конструкций рулевых механизмов выполнить в форме табл Расчетное задание оформить с подробным описанием последовательности выполнения действий. Контрольные вопросы 1. Назовите основные технические параметры рулевого управления. 2. Назначение, требования к конструкции и классификация рулевых механизмов. 3. Назовите параметр оценки рулевого механизма. 4. Сравните рулевые механизмы различных типов по КПД. 5. Для какой цели применяются рулевые механизмы с переменным передаточным числом? 6. По какой причине необходимо беззазорное зацепление в рулевом механизме в среднем положении, когда автомобиль движется прямолинейно? 7. Основные технические параметры рулевого привода. 8. Что понимается под угловой податливостью рулевого управления, и как она влияет на управляемость автомобиля? 9. Назначение, требования к конструкции и классификация рулевых усилителей автомобилей. 10. Какими конструктивными мероприятиями можно ограничить передачу толчков от дорожных неровностей на рулевое колесо? 11. Каким образом обеспечивается силовое и кинематическое следящие действие усилителя руля?

41 ПРАКТИЧЕСКОЕ ЗАНЯТИЕ 6 АНАЛИЗ КОНСТРУКЦИЙ КАРДАННЫХ ПЕРЕДАЧ АВТОМОБИЛЕЙ Продолжительность работы 4 ч. Цель работы Изучить классификацию, конструкцию карданных передач. Приобретение навыков расчета карданных передач неравных угловых скоростей. 1. Основные положения Карданной называется передача, осуществляющая силовую связь механизмов автомобиля, валы которых несоосны или расположены под углом и служат для передачи крутящего момента между валами механизмов, причем взаимное положение их может меняться в процессе движения автомобиля в результате упругой деформации рамы или кузова. В зависимости от типа, компоновки и конструкции автомобиля карданная передача может передавать крутящий момент от коробки передач к раздаточной коробке или к главной передаче ведущего моста, от раздаточной коробки к главным передачам ведущих мостов, между главными передачами среднего и заднего ведущих мостов, от полуосей к передним ведущим и управляющим колесам, от главной передачи к ведущим колесам с независимой подвеской. Карданная передача может также применяться в приводе от коробки отбора мощности к вспомогательным механизмам и для связи рулевого колеса с рулевым механизмом. Основным элементом карданных передач являются шарниры и валы. Карданные шарниры делятся на шарниры неравных (асинхронные) угловых скоростей и шарниры равных (синхронные) угловых скоростей. Для соединения механизмов автомобиля применяются карданные передачи различного типа. Кроме общих требований (минимальные размеры и масса, простота конструкции и обслуживания, технологичность, ре- 41

42 монтопригодность и т. д.) к карданной передаче предъявляются специальные требования: обеспечение равенства угловых скоростей ведущего и ведомого валов независимо от угла между соединяемыми валами; передача крутящего момента без создания в трансмиссии автомобиля дополнительных нагрузок (изгибающих, скручивающих, осевых, вибрационных); высокий КПД; бесшумность при работе; надежность и долговечность конструкции. 2. Содержание занятия 6 Задание 1. Анализ конструктивных схем карданных передач Используя источники[1, 2, 4], изучить классификацию, область применения и основные требования к конструкциям карданных передач. Выполнить анализ существующих конструкций, отметить основные достоинства и недостатки каждой из них. Провести анализ шарниров равных и неравных угловых скоростей. Классификацию карданных передач представить в виде таблицы (пример табл. 1.1). Порядок выполнения задания 1 Классификацию карданных передач представить в виде таблицы (пример табл. 1.1). Анализ конструкций карданных передач представить в форме табл. 6.1, 6.2. Таблица 6.1 Анализ конструкций карданных передач неравных угловых скоростей Колесная формула 4 2 Число валов карданной передачи Число карданных шарниров Соединяемые агрегаты трансмиссии 42

43 Окончание табл. 6.1 Колесная формула Число валов карданной передачи Число карданных шарниров Соединяемые агрегаты трансмиссии Таблица 6.2 Анализ конструкций карданных шарниров Карданный шарнир равных угловых скоростей Достоинства Недостатки Карданный шарнир неравных угловых скоростей Достоинства Недостатки Задание 2. Расчетное упражнение В соответствии с индивидуальным заданием (табл. 6.3) определить критическую частоту вращения карданного вала, рассчитать на прочность крестовину карданного шарнира при наличии смазки в шлицах и без нее. Таблица 6.3 Варианты заданий к практическому занятию 6 Вариант Исходные данные для расчета 1, 6, 11 L = 1164 мм; d = 71 мм; δ = 1,8 мм; dш = 12,23 мм; H = 72,2 мм 2, 7, 12 L = 790 мм; d = 66 мм; δ = 2,0 мм; dш = 14,73 мм; H = 51,17 мм 43

44 Вариант 44 Исходные данные для расчета Окончание табл , 8, 13 L = 958 мм; d = 35 мм; δ = 2,5мм; d ш = 16,3 мм; H = 80,0 мм 4, 9, 14 L = 1300 мм; d = 71 мм; δ = 2,1 мм; d ш = 22,0 мм; H = 90,0 мм 5, 10, 15 L = 1430 мм; d = 71 мм; δ = 3,0 мм; d ш = 25,0мм; H = 108 мм Порядок выполнения задания 2 При выполнении задания использовать методику, расчетные формулы и зависимости, изложенные в [1, 3]. В табл. 6.3 применяются следующие обозначение: длина большого вала L, мм; внутренний диаметр вала d, мм; толщина стенки вала δ, мм; диаметр шипа крестовины d ш, мм; расстояние между торцами шипов H, мм. Принимаем длину шипа крестовины l ш = d ш, средний радиус приложения к шипу боковой силы R = 0,5(H d ш ), средний радиус шлицевого зацепления муфты r = 0,5R, угол между осями валов α = 0 ; коэффициент трения в шлицевом соединении при смазке принять μ = 0,05, без смазки μ = 0,3. 3. Содержание отчета В рабочей тетради в соответствии с вариантом представить преподавателю классификацию карданных передач; анализ конструкций карданных передач в табл. 6.2, 6.3. Расчетное задание оформить с подробным описанием последовательности выполнения действий. Контрольные вопросы 1. Сформулируйте назначение карданных передач, по каким конструктивным признакам они классифицируются? 2. В чем заключаются особенности конструкции карданных передач равных и неравных угловых скоростей?

45 3. Как производится выбор основных параметров карданной передачи? 4. Что такое критическая частота вращения валов, и как она определяется? 5. Как определяется напряжение среза шипов крестовины? 6. Как определяется напряжение изгиба шипов крестовины? 7. Как определяется осевая сила трения? 8. Как учитывается в расчетах дополнительная нагрузка от осевой силы трения? 9. На напряженность каких узлов и деталей (помимо крестовины) влияют осевые силы трения в шлицевой муфте? 45

46 46 ПРАКТИЧЕСКОЕ ЗАНЯТИЕ 7 АНАЛИЗ КОНСТРУКЦИЙ ТОРМОЗНЫХ СИСТЕМ АВТОМОБИЛЕЙ Продолжительность работы 4 ч. Цель работы Приобретение навыков анализа конструкций тормозных систем автомобилей и навыков расчета тормозных систем. 1. Основные положения Во избежание аварийной ситуации эксплуатация автомобиля допускается, если исправна тормозная система. Эта система на автомобиле необходима для снижения его скорости и остановки, а также для удержания его на месте. Чтобы обеспечить максимальную безопасность движения, на современных автомобилях устанавливают несколько тормозных систем, выполняющих каждый свое назначение. Виды тормозных систем: рабочая; стояночная; запасная; вспомогательная. Рабочая тормозная система позволяет водителю в обычных условиях эксплуатации снизить скорость движения автомобиля до его полной остановки. Эта система приводится в действие усилием ноги водителя, которое он прилагает, нажимая на педаль ножного тормоза. По сравнению с другими видами тормозных систем, самая большая эффективность действия у рабочей системы. Стояночная тормозная система предназначена для удержания автомобиля на месте во время его стоянки. Также она используется, чтобы удержать автомобиль от скатывания назад, если он тронулся с места на подъеме. Стояночная тормозная система управляется рукой водителя через рычаг ручного тормоза.

47 Запасная тормозная система служит для остановки автомобиля в случае отказа рабочей системы торможения. Она оказывает менее эффективное тормозящее действие на автомобиль, чем рабочая система. Функции запасной тормозной системы может выполнять стояночная система. Вспомогательная тормозная система используется в качестве тормоза-замедлителя в основном на автомобилях большой грузоподъемности. Применяется для того, чтобы снизить нагрузку на рабочую тормозную систему при длительном торможении, например на длинном спуске. Тормозные механизмы бывают следующих видов: фрикционный (механический); дисковый; барабанный; гидравлический; электрический; колодочный; трансмиссионный; колесный; ленточный. Наиболее часто применяются фрикционные тормозные механизмы. Для легковых автомобилей на передних колесах чаще всего используются дисковые тормозные механизмы, а на задних, барабанные колодочные. На грузовых автомобилях также устанавливаются барабанные колодочные тормозные механизмы. Преимуществами дисковых тормозов являются высокий коэффициент тормозной эффективности, небольшая масса и размеры, низкая температура тормозной жидкости, надежность. Недостатками дисковых тормозов являются низкий уровень грязезащищенности. Преимуществами барабанных тормозов являются большее усилие торможения, долговечность, низкая стоимость. К недостаткам барабанных тормозов следует отнести медленность действия, залипание колодок. 47