Судовые двигатели внутреннего сгорания (СДВС)

Дизельный двигатель — поршневой двигатель внутреннего сгорания, работающий по принципу самовоспламенения распылённого топлива

ИА Neftegaz.RU. Первые судовые двигатели внутреннего сгорания (ДВС) появились в начале 20-го века. Датское судно Зеландия, построенное в 1912 г, имело дизельную установку с 2-мя дизелями мощностью по 147,2 кВт.

В настоящее время основную часть устанавливаемых на судах главных энергетических установок составляют ДВС.

Паротурбинные установки имеют только суда с мощностью двигателей от 14700 до 22 100 кВт.

Дизельная энергетическая установка состоит из 1-го или нескольких основных двигателей, а также из обслуживающих их механизмов.

В зависимости от способа осуществления рабочего цикла ДВС разделяют на 4-тактные и 2-тактные.

Дополнительное увеличение мощности достигается с помощью наддува.

По частоте вращения ДВС разделяются на:

- малооборотные дизели с частотой вращения 100-150 об/мин, которые непосредственно приводят в движение судовой движитель;

- среднеоборотные — 300-600 об/мин, которые приводят в движение судовой движитель через редуктор.

До конца 1960 х гг. на судах устанавливали реверсивные главные двигатели, позволяющие судну осуществлять задний ход. Только при малых мощностях для реверса ДВС использовали специальные устройства (реверсредукторы), дающие возможность маневрирования.

В 60-х гг одновременно с появлением винтов регулируемого шага начали в качестве главного двигателя применять нереверсивные ДВС вначале на малых судах, траулерах и буксирах, а затем и на больших торговых судах. За счет этого конструкция двигателей упростилась.

Машинное отделение (дизель со вспомогательными механизмами).

Судовая энергетическая установка с ДВС изображена на рисунке.

Кроме главного двигателя предусмотрены еще 2 вспомогательных, которые приводят во вращение генераторы.

Для обслуживания главного и вспомогательных двигателей используются вспомогательные механизмы и системы, а также система трубопроводов и клапанов.

Топливная система предназначена для подачи топлива из цистерн к двигателю.

При этом для уменьшения вязкости топливо подогревается и освобождается в сепараторах и фильтрах от жидких и твердых примесей.

Система смазки служит для прокачивания смазочного масла через двигатель с целью уменьшения трения между трущимися поверхностями, а также для отвода части полученного от двигателя тепла и очистки масла.

Система охлаждения предусмотрена для отвода от двигателя тепла, которое проникает в основном через стенки цилиндра и возникает во время сжигания топлива, а также для охлаждения циркулирующего смазочного масла.

Эта система состоит из насосов для пресной и морской воды и охладителей воды и масла.

Пусковая установка, включающая в себя компрессоры, резервуары сжатого воздуха, а также трубопроводы и клапаны, служит для пуска главного и вспомогательных двигателей.

Наряду с указанными выше вспомогательными системами главного и вспомогательных двигателей в машинном отделении находятся и другие судовые механизмы общего назначения.

Принцип действия 4-тактного ДВС показан на рисунке ниже.

В 4-тактном двигателе рабочий цикл осуществляется за 2 поворота коленчатого вала, т. е. за 4 хода поршня.

Механическая работа совершается только за время 1-го такта, 3 остальных служат для подготовки.

При 1-м такте поршень движется в направлении коленчатого вала.

Под воздействием возникающего при этом разрежения воздух через открытый всасывающий клапан устремляется в цилиндр.

В дизеле без наддува давление всасываемого воздуха равно атмосферному, в дизеле с наддувом к цилиндру подводится уже предварительно сжатый воздух. Во время 2-го такта при закрытых всасывающих клапанах предварительно поступивший воздух перед поршнем подвергается сжатию, за счет чего повышаются температура и давление.

Топливоподкачивающий насос, привод которого согласован с движением соответствующего поршня, повышает давление топлива.

При достижении давления 19,62-39,24 МПа топливо через форсунку впрыскивается в цилиндр, в котором у дизелей без наддува давление сжатого воздуха составляет 2,94-3,43 МПа и температура 550-600°С, а у дизелей с наддувом соответственно 3,92-4,91 МПа и 600-700°С.

Принцип действия 4-тактного дизеля.

Топливо впрыскивается незадолго до того момента, когда поршень достигнет верхнего положения.

Впрыснутое и тщательно распыленное топливо в сжатом воздухе нагревается, испаряется и вместе с воздухом образует горячую самовоспламеняющуюся смесь. 3-й такт является рабочим.

Во время процесса сгорания топлива образуются горячие газы, которые вызывают увеличение давления над поршнем в дизелях без наддува от 4,41 до 5,4 МПа, а в дизелях с наддувом — от 5,89 до 7,85 МПа.

Под давлением силы, возникающей за счет давления газов, поршень движется вниз, газы расширяются и производят при этом механическую работу.

Во время 4-го такта открывается выпускной клапан и отработавшие газы выходят наружу.

4-тактные судовые ДВС изготовляются как многоцилиндровые двигатели. Они устроены так, что рабочие такты равномерно распределяются по отдельным цилиндрам.

Принцип действия 2-тактного дизеля.

В рабочий цикл 2-тактного дизеля входят 2 такта, или 1 оборот коленчатого вала.

1-й такт, называемый сжатием, начинается, когда поршень находится в нижнем положении.

Впускные окна в боковых стенках цилиндра открыты. Через эти окна проходит предварительно сжатый продувочный воздух, давление которого должно быть выше давления находящихся в цилиндре расширившихся газов. Одновременно продувочный воздух через открытый выпускной клапан вытесняет отработавшие газы из цилиндра и наполняет цилиндр новой дозой. Когда впускные окна закрываются поршнем, к цилиндру воздух не подводится. Так как одновременно закрывается и выпускной клапан, воздух в цилиндре сжимается. Этот процесс не показан на рисунке.

Впрыскивание топлива и воспламенение происходит точно так же, как и в 4-тактном ДВС.

Во время 2-го такта — рабочего (или расширения) — расширяющиеся газы совершают механическую работу.

В конце этого такта впускные окна открываются поршнем и процесс продувки цилиндра начинается снова.

Отработавшие газы могут выйти из цилиндра через внешний клапан, либо через управляемые поршнем выпускные окна.

Под наддувом дизельного двигателя понимают подачу к цилиндрам большего количества воздуха, чем требуется для заполнения всего цилиндра при такте всасывания.

Цель наддува заключается в том, чтобы способствовать сжиганию наибольшего количества топлива за 1 рабочий цикл.

Это означает повышение мощности двигателя без увеличения его размеров (диаметра, хода и числа цилиндров), а также частоты вращения.

Наддув можно осуществлять за счет предварительного сжатия воздуха перед цилиндром.

Во всех выпускаемых 4-тактных судовых ДВС предварительное сжатие воздуха происходит с помощью центробежного компрессора, который приводится в действие газовой турбиной, работающей на отработавших газах дизеля.

Принцип действия газотурбинного нагнетателя.

1 — турбина, работающая на отработавших газах; 2 — отработавшие газы; 3 — свежий воздух; 4 — компрессор; 5 — коленчатый вал; 6 — цилиндр; 7 — поршень.

Принцип действия компрессора показан на рисунке выше. Поступивший из компрессора воздух проходит через фильтры. После открытия впускного клапана сжатый воздух подается через воздушный коллектор к соответствующим цилиндрам.

В двухтактных дизелях предварительное сжатие воздуха происходит в центробежных компрессорах, в пространстве под поршнем, а также в поршневых компрессорах, приводимых в действие двигателем. Давление наддувочного воздуха достигает 0,14-0,25 МПа. На рисунке ниже показан в разрезе главный малооборотный дизель с наддувом.

Принцип действия малооборотного двухтактного дизеля: а — предварительно сжатый воздух вытесняет отработавшие газы из цилиндра; b — одновременно происходит сжатие и всасывание; с — рабочий такт и предварительное сжатие; d — предварительно сжатый воздух вытесняет отработавшие газы из цилиндра двигателя без выходного клапана.

2-тактные дизели изготовляют в виде многоцилиндровых рядных двигателей с 10-12 цилиндрами.

Диаметр цилиндров больших 2-тактных дизелей достигает 1000 мм, ход — 1500-2000 мм.

Мощность цилиндра при общей мощности двигателя более 29 440 кВт составляет от 2900 до 3700 кВт.

В связи с этим ДВС можно использовать в качестве главных двигателей и на крупных судах.

2-тактные дизели имеют очень большие размеры и массу.

Их удельная масса достигает 40-55 кг/кВт. При мощности, например 14 720 кВт, масса составляет 600-800 т.

4-тактный дизель (рядный двигатель).

1 — наддувочный агрегат; 2 — охладитель наддувочного воздуха; 3 — трубопровод отработавших газов; 4 — трубопровод наддувочного воздуха; 5 — трубопровод охлаждающей воды; 6 — масляный трубопровод; 7 — топливный трубопровод; в — распределительный вал; 9 — приводное колесо; 10 — промежуточные шестерни; 11 — приводное колесо коленчатого вала; 12 — коленчатый вал; 13 — шатун; 14 — поршень; 15 — цилиндровая гильза; 16 — камера охлаждающей воды; 17 — крышка цилиндра; 18 — выпускной клапан; 19 — впускной клапан; 20 — топливный клапан; 21 — штанга; 22 — топливный насос; 23 — маслораэбрызгивающее кольцо; 24 — масляная ванна картера; 25 — станина двигателя; 26 — блок цилиндров.

Четырехтактные дизели применяют на судах либо в составе дизель-генераторных установок, либо в качестве главного двигателя в многовальных энергетических установках (по одному дизелю на один движитель) и, соответственно, в многодвигательных установках для одного движителя. Применение среднеоборотных дизелей в качестве главного двигателя дает следующие преимущества:

— увеличение надежности (при выходе из строя одного двигателя остальные продолжают работать);

— уменьшение габаритов и собственной массы деталей (например, клапанов, поршней, кривошипных механизмов, подшипников и т. д.);

— уменьшение удельной массы, которая в зависимости от мощности составляет от 14 до 35 кг/кВт (для мощностей около 2200 кВт).

Среднеоборотные дизели используются также в дизель-электрических энергетических установках в качестве главного двигателя.

4-тактный дизель V-образной конструкции.

1 — поршень; 2 — цилиндровая гильза; 3 — коленчатый вал.

Системы дизельных энергетических установок

Содержание

Для обеспечения протекания рабочего процесса, эффективного и безаварийного функционирования дизельного двигателя, предназначены системы ДЭУ (главная энергетическая установка). К системам, обслуживающим работу дизеля, относятся:

- топливная система;

- система смазки;

- система охлаждения;

- система воздухоснабжения;

- система газоотвода;

- система управления;

- система регулирования и контроля.

Топливная система обеспечивает подачу топлива в рабочие цилиндры.

Топливная система дизельного двигателя состоит из топливных систем низкого и высокого давления.

Топливная система низкого давления предназначена для предварительной подготовки топлива и подачи его к топливной системе высокого давления. Предварительная подготовка включает в себя подогрев топлива до необходимой температуры (снижение его вязкости), фильтрацию, ввод присадок и др. необходимые операции. Топливная система низкого давления включает в себя следующие основные элементы: запасные и расходные топливные цистерны, фильтры, насосы, сепараторы, подогреватели топлива и топливопроводы низкого давления.

Топливная система высокого давления осуществляет точную дозировку топлива в зависимости от режима работы дизеля, распределение топлива по цилиндрам и впрыскивание топлива в камеру сгорания двигателя с необходимым давлением. Топливная система высокого давления включает в себя: топливный насос высокого давления – ТНВД, форсунки и топливопроводы высокого давления. Топливные системы высокого давления могут исполняться разделенного и неразделенного типов. В разделенных системах ТНВД и форсунка соединены между собой топливопроводом высокого давления, в неразделенных – объединены в общем корпусе и образуют систему насос–форсунка.

ТНВД в МОД(малооборотный двигатель) и СОД(среднеоборотный двигатель) обычно выполняются автономными для каждого цилиндра. Для ВОД(высокооборотный двигатель) как правило используются блочные насосы, в которых плунжерные пары, состоящие из плунжера и втулки, размещаются в общем корпусе (рядном или V-образном). Привод ТНВД судовых дизелей обычно выполняется механическим от кулачкового распределительного вала.

Форсунки предназначены для впрыскивания порции топлива в камеру сгорания двигателя в мелко распыленном виде. Обычно в дизельных двигателях применяются форсунки различных типов: открытые, нормальные закрытые, клапанно-сопловые и штифтовые. Тип используемой в дизеле форсунки определяют: способ подачи топлива в цилиндр и необходимая при сгорании форма факела.

Насос-форсунки применяют для получения высокого давления впрыска, превышающего 100 МПа. Насос-форсунка объединяет в одном агрегате насосную секцию и распылитель форсунки. Это позволяет избежать применения толстостенных топливопроводов высокого давления. Насос-форсунки устанавливаются, как правило, непосредственно на крышке цилиндра и имеют индивидуальный рычажный или штанговый привод.

Основными функциями топливоподающей аппаратуры являются:

- точная дозировка подачи топлива на цикл;

- обеспечение требуемого давления впрыска топлива на определенном участке рабочего цикла в течение короткого промежутка времени;

- возможность изменения моментов опережения впрыска топлива;

- равномерное распределение топлива по отдельным цилиндрам;

- обеспечение оптимального характера протекания процесса впрыска;

- обеспечение надежной работы аппаратуры на всех заданных режимах;

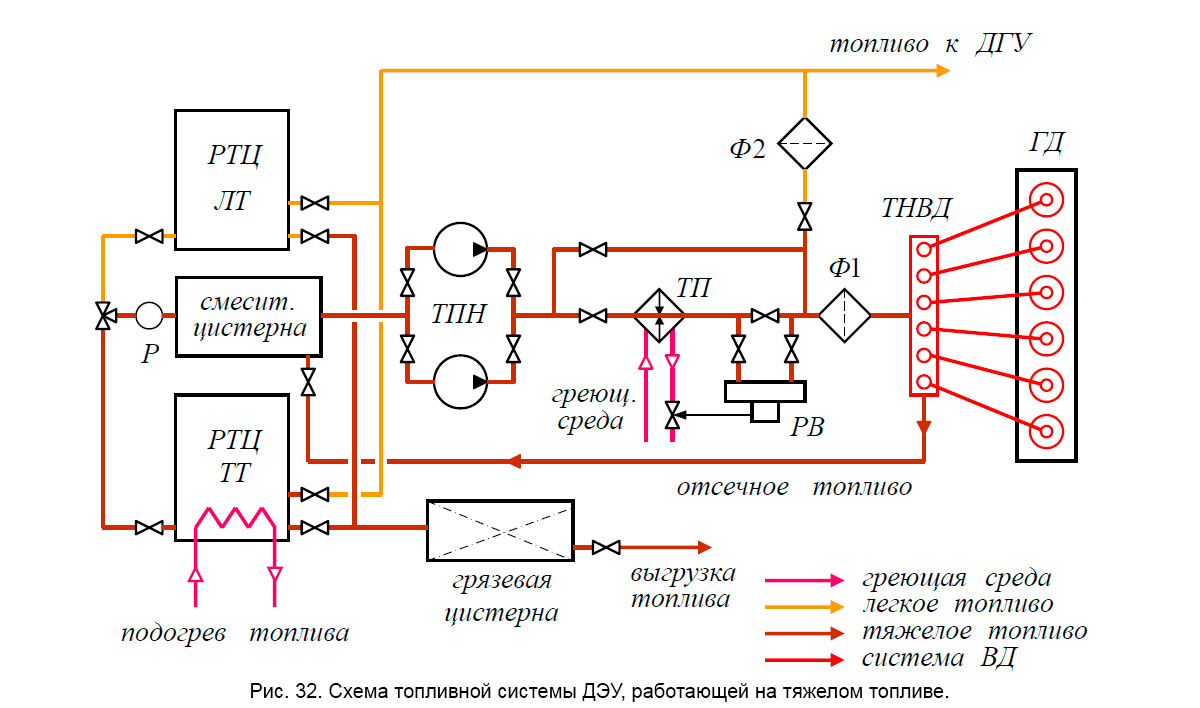

Схема типичной топливной системы дизельной энергетической установки, работающей на тяжелом топливе, изображена на рис. 32.

Изображенная на рисунке система приспособлена для работы на мало- и высоковязком топливе, а также их смеси в различных пропорциях. Перед запуском главного двигателя ГД система должна быть заполнена легким топливом, не требующим подогрева. Топливо из расходной цистерны легкого топлива РТЦ ЛТ через расходомер Р подается в смесительную цистерну. Маловязкое топливо из смесительной цистерны поступает к топливоподкачивающим насосам ТПН и через фильтр тонкой очистки Ф1 к насосу высокого давления ТНВД и форсункам ГД, минуя ветвь подогревателя ТП. На установившемся режиме работы ГД его можно переводить на высоковязкое топливо. Для этого предварительно подогретое топливо из цистерны тяжелого топлива РТЦ ТТ через расходомер Р начинают подавать в смесительную цистерну, а подачу маловязкого топлива из цистерны легкого топлива прекращают. По мере увеличения содержания высоковязкого топлива в смесительной цистерне вязкость смеси растет, и смесь подается к двигателю через ветвь подогрева с регулятором вязкости РВ, воздействующим на расход греющей среды через подогреватель топлива. Двигатель переходит на высоковязкое топливо. Отсечное топливо от насосов высокого давления и форсунок возвращается в смесительную цистерну по трубопроводу. Через отдельный трубопровод производится подача маловязкого топлива к дизель-генераторной установке – ДГУ. Возможна подача на ДГУ подогретого тяжелого топлива через фильтр Ф2. В качестве греющей среды в подогревателе топлива могут использоваться: пар от вспомогательной котельной установки, вода системы охлаждения двигателя.

Система смазки обеспечивает подачу масла к трущимся поверхностям дизельного двигателя с целью уменьшения сил трения, отвода теплоты, выделяющейся при трении, очистки поверхностей трения от продуктов износа, нагара и других посторонних частиц.

Системы смазки, применяемые в судовых ДЭУ, можно классифицировать по следующим признакам:

- по способу обеспечения напора: на гравитационные, принудительные и комбинированные. В гравитационных системах необходимое давление масла обеспечивается за счет напора столба жидкости при размещении расходной масляной цистерны над двигателем. В принудительных системах необходимое давление смазки создается масляным насосом.

- по движению масла: на циркуляционные (замкнутые) и линейные (лубрикаторные) . В циркуляционной системе масло проходит через смазываемый узел и многократно совершает замкнутый цикл; В линейной системе масло подводится к поверхности смазки один раз и обратно в систему не возвращается (сгорает в цилиндрах двигателя вместе с топливом).

- по количеству марок масла: на одномасляные и многомасляные. В одномасляных системах на все смазываемые узлы подается масло одной марки. В многомасляных системах для части смазываемых узлов подается масло своей марки. В мощных судовых дизелях, как правило, применяются три независимые системы смазки: 1) – для смазки подшипников коленчатого вала, шатуна, крейцкопфа, механизма привода газораспределения и топливных насосов; 2) – для смазки зеркала цилиндров и поршней; 3) – для смазки подшипников турбокомпрессора;

- по способу смазки поверхности цилиндра: на системы с принудительной подачей масла и с подачей масла разбрызгиванием. В системах с принудительной подачей смазка небольшими порциями подается на внутреннюю поверхность втулки цилиндра через отверстия от специального насоса – лубрикатора. В системах с разбрызгиванием смазка зеркала цилиндра осуществляется каплями, разбрызгиваемыми кривошипами в объеме картера.

- по размещению масла в системе: на системы с сухим картером, с мокрым картером и комбинированные. В системах с сухим картером масло из поддона через специальное отверстие стекает в цистерну и не скапливается в картере двигателя; в системах с мокрым картером картер служит в качестве емкости для масла; в комбинированных системах часть масла находится в картере, часть сливается в расходную цистерну.

В состав масляной системы обычно входят: запасные и расходные масляные цистерны, масляные фильтры, маслоохладители и маслоподогреватели, масляные насосы, регуляторы температуры масла, арматура, трубопроводы, КИП (контрольно-измерительные приборы).

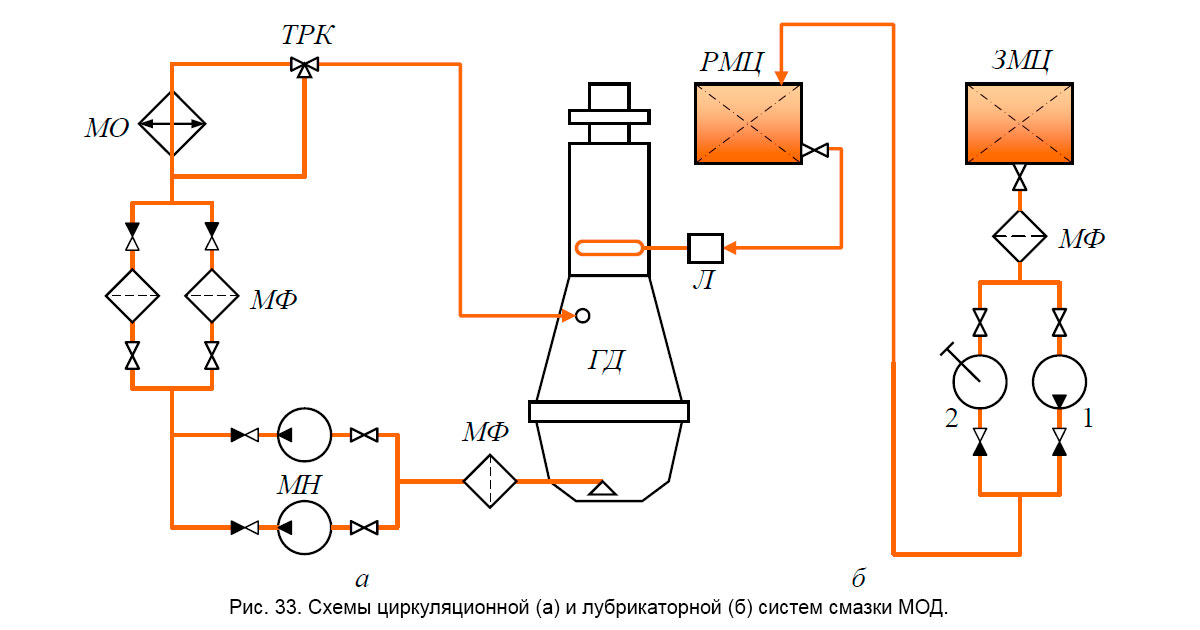

На рис. 33 изображены типичные схемы систем смазки МОД.

В циркуляционной системе смазки (рис. 33.а) циркуляция масла осуществляется масляными насосами МН, которые обеспечивают прокачку масла через фильтры МФ и маслоохладитель МО к узлам трения главного двигателя. Один из масляных насосов находится постоянно в работе, второй является резервным. Для поддержания необходимой температуры масла параллельно маслоохладителю включена обводная линия с терморегулирующим клапаном ТРК. После смазки узлов двигателя масло стекает в картер, откуда через фильтр забирается масляными насосами и подается снова в систему.

В лубрикаторной системе (рис. 33.б) цилиндровое масло из расходной масляной цистерны РМЦ самотеком поступает к блоку насосов-лубрикаторов Л и затем под давлением – в цилиндры двигателя. В цилиндрах двигателя масло, осуществив смазку, полностью сгорает и обратно в систему не возвращается.

Заполнение расходной масляной цистерны РМЦ из запасной ЗМЦ производится через фильтр с помощью маслоперекачивающего насоса 1 с электроприводом или ручного масляного насоса 2.

Система охлаждения предназначена для охлаждения деталей, нагревающихся от трения и теплоты сгорания топлива, и для отвода теплоты от рабочих жидкостей (масла, топлива, воды) и наддувочного воздуха.

Системы охлаждения, применяемые в судовых ДЭУ, можно классифицировать по следующим признакам:

- по числу водяных контуров: на одноконтурные (проточные) – в которых для охлаждения используется забортная вода; и двухконтурные (замкнутые) – в которых имеется два контура охлаждения: внутренний (пресная вода), охлаждающий полости ГД, и внешний (забортная вода), охлаждающий через теплообменник воду внутреннего контура. Масло, топливо и наддувочный воздух охлаждаются обычно забортной водой.

- по температурному уровню: на низкотемпературные – температура охлаждающей воды до 50 °С (как правило, одноконтурные системы); умеренные – температура охлаждающей воды в пределах 70 ÷ 90 °С (как правило, двухконтурные); высокотемпературные с повышенным давлением (температура охлаждающей воды > 100 °С) и испарительные с частичным испарением (температура охлаждающей воды

100 °С при нормальном давлении);

В состав системы охлаждения обычно входит следующее оборудование:

- водяные насосы , обеспечивающие циркуляцию охлаждающей воды в системе; В двухконтурных системах применяются насосы забортной воды и насосы пресной воды;

- теплообменники , обеспечивающие отвод в охлаждающую воду избыточной теплоты от жидкостей (топлива, масла, воды внутреннего контура) и наддувочного воздуха;

- расширительная цистерна , предназначенная для компенсации расширения воды вследствие изменения ее температуры, восполнения потерь воды вследствие утечек и испарения, удаления из системы воздуха и водяных паров;

- терморегуляторы, обеспечивающие автоматическое поддержание температуры воды и охлаждаемых жидкостей в заданных пределах;

- трубопроводы, КИП и арматура.

Для улучшения охлаждения поршней мощных крейцкопфных двухтактных дизелей иногда применяется отдельная система охлаждения со своим насосом. В качестве рабочей жидкости в такой системе используется дистиллированная вода.

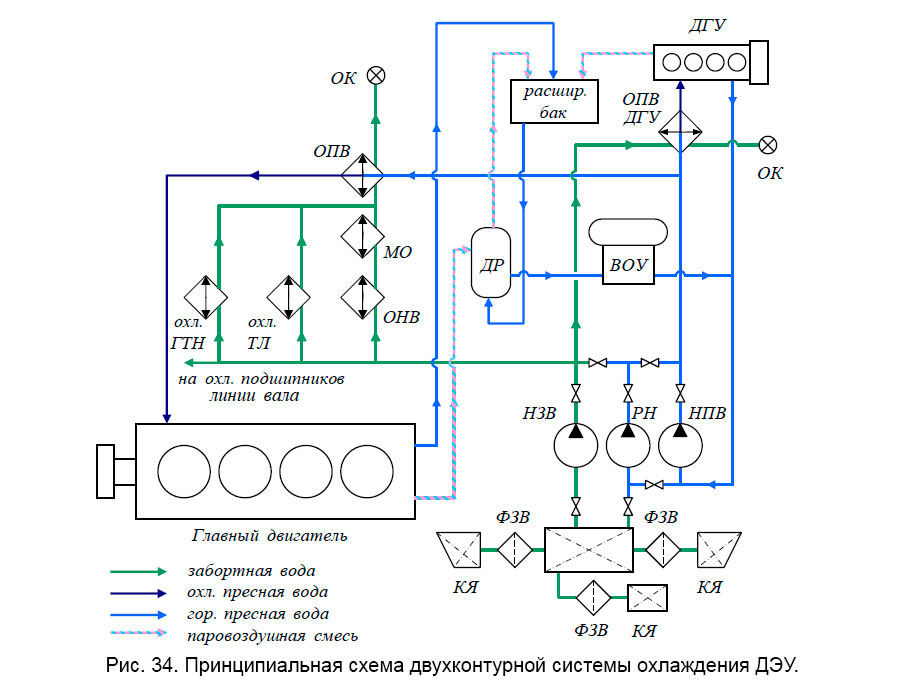

Принципиальная схема двухконтурной системы охлаждения ДЭУ изображена на рис. 34.

Главный двигатель и ДГУ охлаждаются пресной водой, подаваемой в магистраль насосом пресной воды НПВ. Через охладитель ОПВ пресная вода поступает на охлаждение ГД, а затем через деаэратор ДР и водоопреснительную установку ВОУ подается к приемному патрубку НПВ. По второй ветви пресная вода через охладитель пресной воды ДГУ – ОПВ ДГУ поступает на охлаждение дизельгенератора. Циркуляция пресной воды осуществляется по замкнутому контуру насосом пресной воды.

В систему включен расширительный бак , который служит для пополнения утечек и компенсации тепловых расширений пресной воды. В него же отводится паровоздушная смесь из полостей охлаждения двигателей и теплообменных аппаратов.

Система забортной воды состоит из отдельных функциональных участков, соединенных между собой с целью резервирования механизмов. Из кингстонных ящиков КЯ забортная вода через фильтры ФЗВ поступает в распределительный канал. Главный циркуляционный насос забортной воды НЗВ подает забортную воду в общесудовую магистраль, откуда она идет на охлаждение теплообменников и затем сливается за борт через отливные кингстоны ОК. На ГД забортной водой прокачиваются следующие теплообменники: охладитель наддувочного воздуха ОНВ, маслоохладитель МО, охладитель пресной воды ОПВ, охладитель масла газотурбонагнетателя охл. ГТН и охладитель топлива охл. ТЛ. Также забортная вода подается на охладители масла и воздуха ДГУ(на схеме не показаны). Насос РН является резервным на случай выхода из строя насосов пресной или забортной воды.

Для подачи забортной воды в систему обычно используются насосы центробежного типа. На крупных судовых двигателях водяные насосы имеют автономный привод. На дизелях малой мощности насосы пресной, и часто забортной воды, приводятся в действие от коленчатого вала двигателя.

Система воздухоснабжения предназначена для подачи воздуха, необходимого для сгорания топлива и продувки цилиндра, в определенном количестве и с заданными параметрами.

Системы воздухоснабжения дизельных двигателей можно классифицировать по следующим признакам:

- по числу ступеней сжатия воздуха: на одноступенчатые, в которых воздух сжимается однократно в одноступенчатом компрессоре; многоступенчатые, в которых воздух сжимается несколько раз, переходя из одной ступени сжатия в другую (обычно используется 2 ступени сжатия); без предварительного сжатия;

- по числу компрессоров: на бескомпрессорные; однокомпрессорные, в которых воздух подается во все цилиндры от одного компрессора; и многокомпрессорные;

- по способу поддержания параметров воздуха, поступающего в цилиндр: на нерегулируемые, в которых параметры наддувочного воздуха изменяются самопроизвольно с изменением внешних условий или режима работы двигателя); и регулируемые, в которых с помощью специальных устройств поддерживается постоянное значение какого либо параметра воздуха (температура, давление, расход) или их изменение по заданному закону в зависимости от нагрузки ГД.

Основными элементами системы воздухоснабжения дизеля являются:

- компрессоры , служащие для повышения плотности воздуха и перемещения сжатого воздуха;

- теплообменники , предназначенные для повышения плотности воздуха за счет снижения его температуры;

- воздуховоды, ресиверы, служащие для равномерного распределения воздуха по цилиндрам дизеля;

- глушители шума – для снижения уровня шума системы воздухоснабжения.

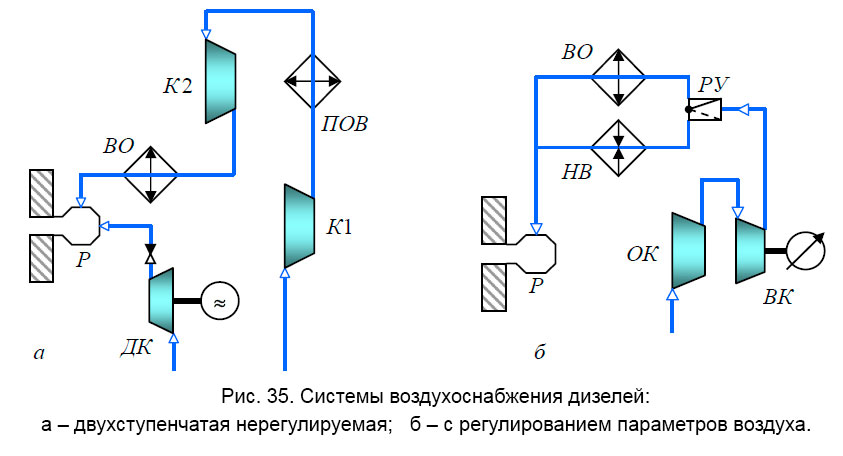

В нерегулируемой системе воздухоснабжения (рис. 35.а) компрессор первой ступени К1 забирает воздух из атмосферы, сжимает его и подает по воздуховоду в промежуточный охладитель ПОВ. Уплотненный воздух поступает в компрессор второй ступени сжатия К2, откуда направляется через концевой охладитель воздуха ВО в наддувочный ресивер Р, и далее в цилиндры дизельного двигателя.

В двухтактных дизелях часто предусматривают дополнительный компрессор ДК, который подает воздух через невозвратный клапан в ресивер двигателя в аварийных случаях, в период пуска двигателя и при работе на малых нагрузках, когда производительности основных компрессоров не хватает для подачи потребного количества воздуха в цилиндры.

В системе воздухоснабжения с регулируемыми параметрами воздуха (рис. 35.б) основной компрессор ОК, работающий в режиме, зависящем от режима работы двигателя, подает воздух во вспомогательный компрессор ВК, который, благодаря автоматически регулируемому приводу, обеспечивает оптимальное значение давления воздуха. Сжатый воздух через распределитель РУ поступает в охладитель ВО, охлаждаемый забортной водой, и нагреватель НВ, в который подается горячая вода из контура охлаждения двигателя. В зависимости от внешних условий, распределитель регулирует смесеобразование холодного и горячего воздуха, чем оптимизирует его температуру перед поступлением в цилиндр.

В системах воздухоснабжения используются центробежные, поршневые и роторно-лопастные компрессоры. Их компоновка и способы привода весьма разнообразны. Центробежные компрессоры чаще всего используются в агрегатах газотурбинного наддува. Поршневые и роторно-лопастные используются в качестве продувочных компрессоров в системах двухтактных дизелей и приводятся в действие от коленчатого вала двигателя.

Система газоотвода предназначена для обеспечения наиболее рационального отвода отработавших газов из цилиндров двигателя.

Под рациональным отводом понимается такая организация газовыпуска, которая способствует максимальному использованию энергии рабочего тела как в цилиндре двигателя, так и вне его, а также качественной очистке и наполнению цилиндров.

Системы газоотводов дизельных двигателей можно классифицировать по следующим признакам:

- по глубине утилизации теплоты: без утилизации , в этих системах отработавшие газы выбрасываются в атмосферу; с умеренной утилизацией, в которых энергия газов используется в газовой турбине для осуществления турбонаддува дизеля; с глубокой утилизацией – как механическая так и тепловая энергия газов используется в специальных устройствах-утилизаторах, как правило, утилизационных паровых котлах.

- по особенностям движения газа в коллекторах: на изобарные , в которых давление газов в коллекторе постоянно; импульсные , в которых давление газов в коллекторе переменно и зависит от числа цилиндров двигателя; комбинированные , имеющие переменное давление газов в коллекторе, но выравнивающееся перед поступлением в газовую турбину.

В общем случае, в систему газоотвода может входить следующее оборудование:

- выпускные коллекторы , предназначенные для отвода газов из цилиндров двигателя с максимально возможным сохранением их энергии;

- глушители шума , снижающие акустическое поле при работе двигателя;

- утилизационные газовые турбины и паровые котлы , преобразующие кинетическую и тепловую энергию газов в механическую работу или тепловую энергию рабочего тела для частичного возврата ее в цикл дизельной установки;

- трубопроводы (газоходы).

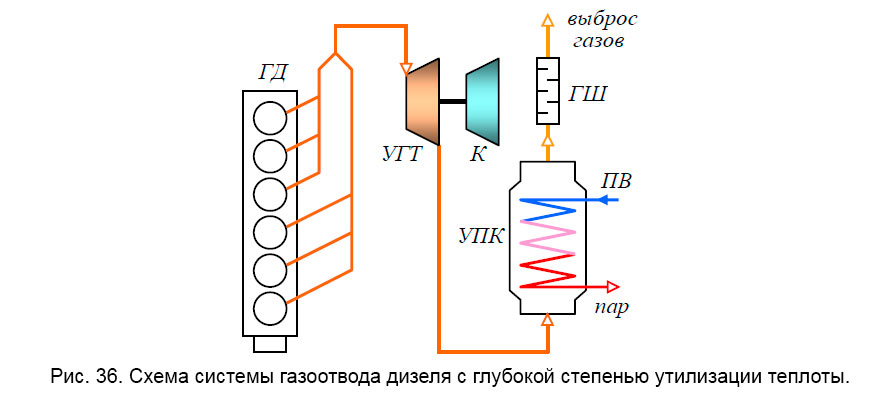

Типичная схема системы газоотвода ДЭУ с глубокой степенью утилизации теплоты в импульсной газовой турбине и утилизационном паровом котле изображена на рис. 36.

В системах с глубокой утилизацией теплоты отработавшие в цилиндрах газы поступают в коллектор малого объема, затем в утилизационную газовую турбину УГТ, преобразующую кинетическую, потенциальную и тепловую энергию газов в механическую работу сжатия воздуха в компрессоре К. Из УГТ газы поступают в утилизационный паровой котел УПК, где тепловая энергия отработавших газов передается питательной воде ПВ. Из УПК охлажденные продукты сгорания попадают в глушитель шума ГШ и выбрасываются в атмосферу.

Утилизационные газовые турбины могут быть: наддувочными , в которых механическая энергия, полученная при расширении газов, передается компрессору наддувочного воздуха; и силовыми , передающими механическую энергию через передачу на общую линию вала или генератор.

Утилизационные паровые котлы могут вырабатывать водяной пар для использования его на судне в различных целях, либо служат для получения горячей воды или паров других жидкостей.

Система управления предназначена для пуска и остановки дизельного двигателя, изменения направления и частоты вращения коленчатого вала.

Для запуска двигателя необходимо создать условия, обеспечивающие самовоспламенение топлива в цилиндрах. Это достигается раскруткой коленчатого вала двигателя и созданием в цилиндрах давления и температуры воздуха, при которых происходит воспламенение топлива.

Раскрутку коленчатого вала дизельного двигателя можно осуществить следующими способами:

- приложением крутящего момента к КШМ извне (вручную, гидро-, пневмо- или электродвигателем (стартером) или за счет использования штатного электрогенератора, работающего в режиме пускового электродвигателя (для дизельгенераторов);

- созданием в цилиндре усилия, которое приведет в движение КШМ (подача в цилиндры дизеля пускового воздуха).

Устройства воздушного пуска часто используются для торможения КШМ с целью ускорения остановки двигателя при реверсировании путем подачи в цилиндры контрвоздуха.

Системы управления дизельных установок можно классифицировать по следующим признакам:

- по схеме воздушного пуска: на полнопроточные (с автоматическими пусковыми клапанами). В таких системах управления весь пусковой воздух, направляемый к пусковым клапанам, проходит через воздухораспределитель; и частично проточные (с пневматически управляемыми пусковыми клапанами). В этих системах через воздухораспределитель проходит только та часть воздуха, которая управляет открытием и закрытием пускового воздуха;

- по способу реверсирования двигателя: с заменой кулачковых шайб переднего хода на кулачковые шайбы заднего хода путем перемещения кулачкового вала; и с изменением угла заклинки шайб за счет проворачивания кулачкового вала относительно коленчатого вала;

- по типу: на механические, гидравлические, пневматические, электрические, электронные и смешанные.

Система управления дизельной установкой состоит из следующего оборудования:

- постов управления , предназначенных для ввода команд на выполнение какой либо операции;

- пусковых устройств , предназначенных для первоначальной раскрутки КШМ с целью приведения двигателя в действие;

- механизма реверсирования , предназначенного для изменения вращения вала двигателя в противоположную сторону, обеспечения правильного чередования и изменения фаз распределения органов пуска, газораспределения, топливоподачи, а также реверсирования навешенных на двигатель механизмов;

- блокирующих устройств , предотвращающих пуск двигателя при включенном валоповоротном устройстве, отсутствии давления масла в системе смазки, закрытых захлопках газоходов и других нештатных ситуациях.

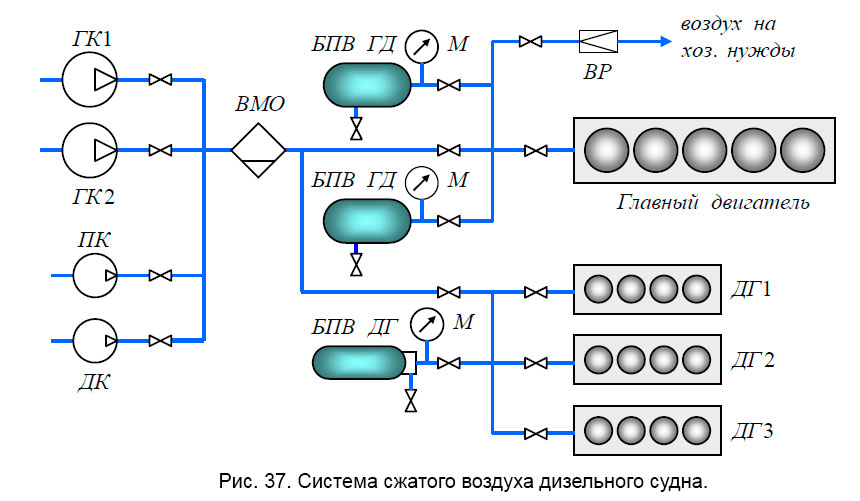

В основе системы управления лежит система пускового воздуха , состоящая, как правило, из следующего оборудования: пусковых баллонов, редукционного клапана, пневмостартера, пневмомотора агрегата прокачки топливом и маслом, блока электропневмоклапанов, предохранительного клапана. Схема системы пускового воздуха дизельного судна изображена на рис. 37.

Системы сжатого и пускового воздуха на дизельных судах аналогичны. Баллоны пускового воздуха главного двигателя БПВ ГД и дизельгенераторов БПВ ДГ заполняются с помощью главных компрессоров ГК1 и ГК2 через водомаслоотделитель ВМО. Из баллонов часть воздуха через редуктор ВР направляется на хозяйственные нужды. По мере расходования воздуха и снижения давления в баллонах пополнение осуществляется автоматически с помощью подкачивающего компрессора небольшой производительности ПК. При больших расходах пускового воздуха, что наблюдается при маневрировании главного двигателя, автоматически включается в работу один из главных компрессоров. Начальное или аварийное заполнение баллонов (при отсутствии электропитания) осуществляется автономным дизель-компрессором ДК с ручным пуском.

Система регулирования и контроля

Система регулирования и контроля обеспечивает поддержание заданного режима работы двигателя и значений его отдельных параметров в допустимых пределах, а также контроль показателей, характеризующих режим и состояние работающего двигателя.

Системы регулирования и контроля, в зависимости от объема автоматически выполняемых операций, должны обеспечивать:

Первая степень автоматизации – А1:

- автоматическое регулирование частоты вращения вала дизеля, напряжения и температуры в системах охлаждения и (или) смазки;

- местное и (или) дистанционное управление пуском, остановом, предпусковыми и послеостановочными операциями, а также частотой вращения (нагруженном) реверсированием;

- автоматическую подзарядку АБ, обеспечивающих пуск и (или) питание средств автоматизации (при электростартерном пуске);

- автоматическую аварийно-предупредительную сигнализацию и защиту;

- индикацию значений контролируемых параметров на местном (дизельном) щитке и (или) дистанционном пульте.

Вторая степень автоматизации – А2 (дополнительно к А1):

- дистанционное автоматизированное и (или) автоматическое управление пуском, остановом, предпусковыми и послеостановочными операциями, частотой вращения (нагруженном) и реверсированием при его наличии;

- автоматический прием нагрузки при автономной работе или выдача сигнала о готовности к приему нагрузки;

- автоматизацию совместной работы двигателей, в том числе автоматический прием нагрузки в ходе синхронизации при параллельной работе ДГ между собой или с внешней сетью;

- автоматическое поддержание двигателя в готовности к быстрому приему нагрузки;

- автоматическое регулирование вязкости тяжелого топлива и автоматизированное управление переходом с одного вида топлива на другой;

- автоматизированный экстренный пуск и (или) останов;

- исполнительную сигнализацию.

Третья степень автоматизации – А3 (дополнительно к А1 и А2):

- автоматическое пополнение расходных емкостей: топлива, масла, охлаждающей жидкости и сжатого воздуха;

- автоматизированное и (или) автоматическое управление вспомогательными агрегатами и (или) отдельными операциями обслуживания двигателя.

Четвертая степень автоматизации – А4 (дополнительно к А1, А2, А3):

- централизованное управление двигателем с помощью управляющих машин;

- централизованный автоматический контроль;

- автоматизированное и (или) автоматическое техническое диагностирование состояния двигателя в целом или его отдельных частей.

В зависимости от степени автоматизации ДЭУ время необслуживаемой работы установки составляет:

А1 – 4 часа (8, 12 часов);

А3 – 150 часов (250 часов);

А2 – 24 часа; (36, 50 часов);

А4 – 250 часов (375 часов).

(в скобках указано время для ДЭУ с Ne >100 кВт )

Во время работы двигателя его мощность или крутящий момент при заданных частотах вращения должны быть равны мощности или крутящему моменту потребителя. В случае несоответствия между развиваемой двигателем мощностью и нагрузкой число оборотов двигателя может чрезмерно увеличиться (двигатель пойдет вразнос) или уменьшиться (двигатель остановится).

Возможны следующие способы регулирования мощности и частоты вращения двигателей внутреннего сгорания:

1. Количественное регулирование – изменение количества свежего заряда, поступающего в цилиндр двигателя. В этом случае для понижения мощности двигателя уменьшают количество свежего заряда, не изменяя состава горючей смеси. Такое регулирование можно осуществить установкой дополнительного сопротивления в виде дроссельной заслонки во впускном трубопроводе. Чем больше прикрывает заслонка проходное сечение впускного трубопровода, тем больше сопротивление впуска и меньше наполнение цилиндра, а следовательно, и развиваемая двигателем мощность.

Количественное регулирование применяется в двигателях с внешним смесеобразованием и принудительным воспламенением смеси (карбюраторных и газовых двигателях).

2. Качественное регулирование – изменение количества топлива, впрыскиваемого через форсунку в цилиндр двигателя, при постоянном расходе поступающего в цилиндр воздуха. Такой способ регулирования приводит к изменению качества горючей смеси (изменение коэффициента избытка воздуха).

Этот способ регулирования применяется во всех дизельных двигателях.

3. Смешанное регулирование – используется в газовых двигателях и сочетает в себе качественный и количественный способы регулирования. При смешанном регулировании изменение мощности в области больших нагрузок производится путем изменения состава смеси в пределах допустимых значений коэффициента избытка воздуха, а в области малых нагрузок – путем изменения количества смеси, поступающей в цилиндры.

Регулирование температур и расходов охлаждающей воды, смазочного масла, воздуха, уровней в цистернах, температуры топлива и др. параметров работы двигателя осуществляется локальными регуляторами. Обычно в качестве регуляторов используются механические, гидравлические и пневматические устройства. Но в последнее время вместо этих типов регуляторов все чаще применяют электронные датчики и микропроцессорные блоки управления, что позволяет значительно снизить габариты систем регулирования и обеспечивает выполнение вычислений для оптимизации процессов регулирования работы дизелей.

Литература

Судовые энергетические установки. Дизельные и газотурбинные установки. Болдырев О.Н. [2003]