Чипгуру

Управление коллекторным двигателем с помощью U211b и таходатчика.

Управление коллекторным двигателем с помощью U211b и таходатчика.

Сообщение #1 omich » 11 май 2016, 15:17

Удивительно, но поиски по всему интернету на предмет реализации хоть кем-нибудь схемы на U211b приводят только на схемы с tda1085 и только упоминания, что можно и на U211b сделать не хуже, а также попадается разобранный инструмент, в котором схема построена именно на U211b и, сколько бы не искал, а искал еще со времен, когда переделал точило на U2010b, так больше и ни разу и не попалось ни одной разработки. Ну что же, приходится быть первопроходцем.

Как ранее упомянул, сначала я сделал управление точилом с коллекторным двигателем на U2010b, где обратная связь была по току и обороты поддерживались, хоть и значительно лучше заводской схемы, но все-таки довольно приблизительно, эта же схема на U211b позволяет поддерживать обороты при помощи таходатчика с очень большой точностью.

C1 = 0,015µ х 630v Пленочный, аналог К73-17

C2 = 0,47µ 630v Пленочный, аналог К73-17

C3 = 4.7µ СМД 1206

C4 = 22n СМД 0805 или 1206

C5 = 100µ 35v Электролит

C6 = 2.2µ СМД 0805 или 1206

C7 = 6.8n СМД 1206

C8 = 0,68µ СМД 0805 или 1206

C9 = 0,022 СМД 0805 или 1206

C10 = 0,47µ СМД 1206

C11 = 0,1µ СМД 0805 или 1206

C12 = 47µ 25v Электролит

DD1 = U211b SOIC16

HS1 = A3144E — Датчик холла. Можно заменить на TLE4905L либо любым аналогичным, в том числе и добыть из компьютерных кулеров.

OP1 = ITR8307 — Оптический датчик, применяется в соотвествующей схеме.

R1 = 1.1k 0,25 Вт

R2 = 100 2 Вт

R3 = подбирается по току по формуле в схеме, возможно изготовить из проволоки

R4 = 10 2 Вт

R5 = 1M 0,25 Вт

R6 = 220k 0,25 Вт

R7 = 470k 0,25 Вт

R8 = 1M Подстроечный тип 3296 или любой подходящий по размеру

R9 = 510 СМД 0805 или 1206

R10 = 1М Подстроечный тип 3296 или любой подходящий по размеру

R11 = 82k СМД 1206

R12 = 820k СМД 0805 или 1206

R13 = 2,2k СМД 0805 или 1206

R14 = 10k СМД 0805 или 1206

R15 = 100k Переменный резистор, подбирать чисто под вашу конструкцию.

R16 = «Set speed min» Я установил перемычку, но так можно ставить СМД 0805 или 1206

R17 = «Set speed max» Я установил перемычку, но так можно ставить СМД 0805 или 1206

VD1 = HER108 можно заменить на любые 1А 1000в

VD2 = HER108 можно заменить на любые 1А 1000в

VD3 = BZV85C15 стабилистрон на 15 вольт

VS1 = BTA16-600 симистор. Если нужно управлять очень мощным двигателем, то можно поставить и BTA41-800 на радиаторе.

Моя схема несколько отличается от даташитовской. На схеме нумерация деталей своя, так мне проще было рисовать печатную плату, но в скобках сохранил нумерацию из даташита, т.к. если кому захочется почитать про работу схемы в оригинале из даташита, то будет легко разобраться. Так же в скобках у микросхемы соответствуют выводы для корпуса DIP18, который только такой приводится в описании, а у меня SOIC16.

Схему я сначала собрал по даташиту, но для питания датчика холла потребовался более большой ток и резистор по питанию пришлось уменьшать вдвое, из-за чего получилась батарея из четырех 2-х Вт резисторов по 36 кОм, что в сумме дало 9 кОм. Не понравилось, что эта конструкция довольно сильно грелась, а в условиях закрытого корпуса это совсем нехорошо. Пришлось вспомнить физику и рассчитать вместо резисторов конденсатор. Формула C = 1 /(2πƒXc), где емкость в фарадах т.е. C=1/(2*3.14*50)/9000*1000000=0.35 мкф. Я взял конденсатор чуть побольше, 0,47мкф х 630в, чтобы ток был с запасом, т.к. 9 кОм из резисторов было на пределе. Холл оказался довольно прожорливым и потреблял либо 6, либо 27 mA в зависимости от переключения. Ну а чтобы микросхеме не поплохело от слишком большого тока, когда холл потребляет 6 mA, а микросхема сама всего около 3 mA, то ограничил питание стабилитроном на 15 вольт, чтобы не микросхема это делала, а он. Микросхема ограничивала на уровне 16 вольт, так что теперь вместо нее работает стабилитрон. Формулу расчета привел, чтобы если понадобится переделать под свой тип датчика, то можно было ток легко пересчитать.

На счет примения других датчиков, так это делается запросто, можно применить хоть оптический (в даташите есть пример с резистивным питанием, но никто не мешает переделать как у меня на конденсторное) , так и тахогенератор на катушке индуктивности. Самое главное, что микросхеме на входе нужна частота в любом виде, хоть синусоида, хоть импульсы — микросхема все-равно внутри преобразует любой сигнал на уровне 100 mv с гистерезисом в 50 mv(для помехозащищенности). Сама же микросхема ограничит уровень входного сигнала до 8 вольт, так что можно подавать сигнал с тахогенератора через резистор. Просто в отличии от TDA1085, где при превышении уровня у микросхемы «сносит крышу», то тут она будет работать нормально.

Также была подстава по даташиту с конденсатором C11 (C5 по даташиту) . В даташите его нарисовали 1n и у меня вначале ни как не хотел работать преобразователь частота/напряжение. Оказалось, что для моего магнита 4S и 4N, т.е. четыре смены полюсов за оборот, соответственно, 4 импульса с датчика холла, это была катастрофически маленькая емкость. В итоге, удалось подобрать ее гораздо большей в 0,1 мкф и линейность преобразования стала как раз такой, как нужна. Так что при применении датчиков с другим количеством импульсов за оборот, линейность преобразования «частота/напряжение» подбирается именно этим конденсатором.

ЗЫ. Этот конденсатор, действительно, оказался довольно важный для настройки схемы. У форумчанина oyoy получилось нормально настроить схему при емкости 875 Пф.

Для наглядности работы схемы снял небольшое видео:

http://www.youtube.com/embed/xgm6vuGGDBk

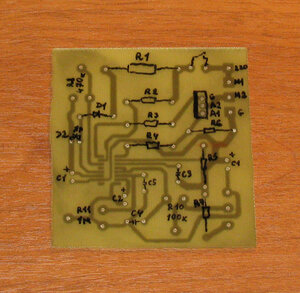

Плата изначально была разведена под резисторы в питании, но прямо на ней же удалось переделать на новую конденсаторную схему.

В видео я комментировал субтитрами на счет очень мягкой характеристики двигателя, так вот на своей плате вообще перемкнул перемычкой резистор R3 (R8 по даташиту) . Поскольку, этот двигатель очень маломощный, то он легко «проглатывает» даже полную остановку и большой разницы между рабочими токами и током остановленного двигателя нет, поэтому срабатывание защиты только мешает. Ну а защита, насколько я понял, пока ее не отключил, работает следующим образом: При достижении на токоизмерительном резисторе порогового напряжения, схема сбрасывает напряжение на двигателе до какого-то уровня и «поглядывает» за частотой вращения и как только обороты начинают набираться в сторону установленных переменным резистором, то начинается плавный старт, как и при первоначальном пуске.

Кого заинтересовало управление коллекторного двигателя на U211b с таходатчиком или тахогенератором и захочет повторить конструкцию, то выкладываю печатную плату в формате Sprint-Layout 6.0.

В архиве с печатными платами наряду с U2010b добавил как вариант с резисторами, так и с конденсаторным питанием, но рекомендую делать конденсаторную, работает она замечательно.

Появился еще вариант печатной платы для корпуса DIP18 от форумчанина oyoy.

Ну и немного фоток:

Добываем магниты для датчика из сломанного HDD (подобные водятся и с кулерах и CD приводах и еще много где еще) :

Устанавливаем на вал двигателя:

Пока еще окончательно не решил как закрыть магнитную систему от железных опилок. Гайку с одной стороны сделал круглой и шлифанул до зеркала, чтобы потом закрыть отверстие чем-нибудь типа фетровой шторки.

Управление коллекторным двигателем с помощью U2010B

Как переделывал:

Из специализированных микросхем приглянулись Phase Control фирмы Atmel. Там есть простой вариант на U2008B, но в ней не предусмотрено обратной связи, чтобы поддерживать заданные обороты. Есть и U211B(или U209B — урезанный вариант U211B), но для нее нужен тахогенератор, который у точила не предусмотрен, поэтому наиболее подходящая для моих целей оказалась U2010B, у которой есть и обратная связь по току и защита от перегрузки и плавный старт.

( Кстати, схема на U211b с таходатчиком мной реализована тут) .

Схему взял из даташита без какой-либо переделки:

Делали обозначены согласно оригинальной схеме:

R1 — 2 шт. по 36 кОм 2 Вт (в оригинале один резистор на 18 кОм 2 Вт, но он ощутимо греется, поэтому лучше сделать из двух)

R2 — 1 шт. 330 кОм 0,125 Вт

R3 — 1 шт. 180 Ом 0,5 Вт

R4 — 1 шт. 3,3 кОм 0,125 Вт

R5 — 1 шт. 3,3 кОм 0,125 Вт

R6 — надо подбирать по формуле

R7 — 1 шт. 7,5 кОм 0,125 Вт

R8 — 1 шт. подстроечный 470 кОм

R10 — 1 шт. подстроечный 100 кОм

R11 — 1 шт. подстроечный 1 мОм

P1 — 1 шт. переменный резистор 50 кОм (с ручкой регулировки и выключателем)

Симистор BTA16-600

Конденсаторы:

Электролитические

С1 — 1 шт. 22 мкф х 50 вольт

С2 — 1 шт. 4,7 мкф х 50 вольт

С7 — 1 шт. 1 мкф х 50 вольт

Керамические с выводами

С3 — 1 шт 0,015 мкф

С4 — 1 шт 0,15 мкф

С5 — 1 шт 0,1 мкф

Светодиод D3 любой малогабаритный(5 мм) красного цвета. Обозначает перегрузку.

И не забыть про микросхему U2010b

ЗЫ. R14 я вообще не ставил, а заменил перемычкой

Для нее разработал маленькую печатную плату размером 60х65 мм:

Обозначение элементов соответствует даташиту. Переменный резистор(обозначен P1) с выключателем(это чуточку доработал схему) и контакты выключателя разрывают сетевое напряжение(на схеме этого нет).

Вытравил и просверлил печатную плату:

На всех схемах только обозначено напряжение на R6 и нигде не указано каким оно должно быть. Проведя некоторые исследования, натолкнулся на ответ техподдержки фирмы:

Question

Is the 250 mV value also valid for 120V systems, or is it only valid for 240V?

Also, is the signal peak-to-peak or RMS?

Answer

Independent of supply voltage, the 250 mV value is the suggested voltage drop on the current sense resistor R6. This value should be considered being inside the linear signal transmission of current detection. The 250 mV value defines the effective RMS value, hence the corresponding peak value measures about 350 mV. Refer to the typical diagram of load current detection in the datasheet, Fig.5-7.

—————

Из их ответа ясно, что падение на резисторе 250 милливольт является не пиковым, а действующим и не зависит от напряжения питания сети. Исходя из этого R6 можно легко рассчитать.

Рассчитать R6 можно исходя из мощности двигателя по формуле:

R6 = U R6 /(P двиг /U пит ), где U R6 — напряжение на R6 (250 мВ), P двиг — мощность двигателя, U пит — напряжение питания сети.

Для точила с двигателем мощностью 150 ватт рассчитываем: R6= 0,25/(150/220) = 0,37 Ом

Настройка схемы:

Переменный резистор P1 установить на минимальные обороты двигателя, т.е. по схеме движок потенциометра должен быть повернут к резистору R14 на схеме, но, т.к. я его на плате не разводил, то к минусу C7 и подстроечным резистором R8 выставить самые минимальные обороты двигателя. Я сделал, чтобы двигатель не крутился, но на нем уже было около 20-ти вольт. Если сделать, чтобы совсем был ноль, то тогда становится слишком нелинейная зависимость управления резистором P1, т.е. при его повороте сначала двигатель не крутится, а потом резко «срывается с места».

Внимание! Еще пришлось добавить чуточку емкости C3, а иначе за период выдавалось несколько импульсов управления и схема работала неправильно,т.е. обороты двигателя практически не регулировались и двигатель работал на полную. Выяснить причину удалось с помощью осциллографа. Емкость 10n, похоже, рассчитана на 60-герцовую сеть. Я ему добавил параллельно емкость 102K(0,001 мкф), т.е. в итоге C3 получился 0,011 мкф (думаю, можно даже поставить 0,015 мкф) и схема сразу заработала правильно.

Еще одна тонкость — это нужно правильно подбирать резистор R6 под мощность двигателя. Выше представленная формула правильная, но на практике может потребоваться некоторая коррекция по поведению двигателя под нагрузкой. Если резистор великоват, то двигатель довольно резко стартует(т.е. делает слишком большую компенсацию нагрузки, чем надо), а потом отключается, а если резистор будет мал, то не будет обеспечиваться компенсация нагрузки. У меня при расчетном значении 0,37 Ом на практике лучше получилось с 0,33 Ом. Резистором R10 как раз настраивается компенсация нагрузки. Я настраивал так: Включил на средних оборотах и притормаживая вал двигателя через тряпку, выставил этим резистором, чтобы обороты не менялись при изменении нагрузки. Одновременно с этим поглядывал на вольтметр подключенный к двигателю. При увеличении нагрузки на двигатель схема прибавляет напряжение и двигатель крутится с одинаковой скоростью. На максимальных оборотах настраивать бесполезно, т.к. там уже подается полное напряжение сети и обороты компенсировать нечем.

А вот как настраивается и на что действует резистор R11, я так и не понял. Крутил его от одного края до другого и при этом тормозил двигатель, чтобы попытаться «поймать» уровень перегрузки, но может из-за того, что двигатель слишком маломощный и на нем даже в заклиненном состоянии ток не очень большой, перегрузка так и не срабатывала.

В общем схема работает именно так, как и ожидалось, а точило теперь неплохо держит обороты не только при изменении нагрузки, но и при изменении питающего напряжения. Я ЛАТРом на средних оборотах менял сетевое напряжение от 200 до 240 вольт и обороты держались одинаковыми. Т.е. теперь схемы зажигания отлаживать будет гораздо удобнее. А еще теперь максимальные обороты возросли, т.к. новая схема «на максимуме» полностью открывает симистор, а старая вольт 15 оставляла, т.е. симистор открывался с задержкой и часть периода не использовалась.

Новая отлаженная схема почти установленная вместо старой (старая на фото в левом нижнем углу) .

ЗЫ. Резистор R3 увеличил на 51 Ом. Импульсы управления с микросхемы идут амплитудой 8 вольт, поэтому R3 можно сделать побольше 180 Ом обозначенных на схеме.

ЗЫ.ЗЫ. Как же мне теперь нравится как двигатель с этой новой схемой здорово держит обороты. Можно теперь легко задать обороты 1. 2 оборота в секунду и магнит стенда крутится абсолютно ровно и без рывков. Раньше такие обороты было просто невозможно установить. Сила магнита не маленькая и раньше двигатель или быстро мог крутить магнит или останавливался. Двигатель точила работает так, как будто у него обратная связь с тахометром, хотя на самом деле нет.

Кому интересно и захочет повторить конструкцию, то выкладываю печатную плату в формате Sprint-Layout 6.0.

По просьбам трудящихся развел плату и для корпуса Dip16.

В архиве теперь раводка и для SMD и для Dip корпусов U2010b, а также компактная на СМД деталях для гравера.

ЗЫ. Спасибо ironcover за найденную ошибку. Конденсатор C1 у меня был разведен и припаян неправильно. Самое удивительное, что уже столько времени проработал и не рванул. В печатной плате я исправил и обновил ссылку.

А это вторая плата, которая управляет кухонным вентилятором:

(Для фото сессии, коробочку с платой, приклеенной на двухсторонний скотч, оторвал от стены)

А это, как переделывал простенькую болгарку под плавный старт и регулировку оборотов(картинка кликабельная):

Добавил еще плату для гравера, для замены его родной простейшей схемы, была как и заводская у точила.

Плата 23х52 мм: