ОСНОВНЫЕ ТИПЫ АВТОМАТИЧЕСКИХ РАБОЧИХ МАШИН

Классифицировать рабочие машины можно по степени непрерывности и по степени автоматизации.

С точки зрения непрерывности рабочие машины можно разбить на три класса (табл. 2):

I класс – машины дискретного действия, которые требуют остановки изделия на рабочей позиции на период выполнения рабочего процесса (обычные токарные, сверлильные, фрезерные и другие станки, контрольные и сборочные автоматы и т. п.);

II класс – машины непрерывного действия, в которых орудия труда неподвижны, а предмет труда безостановочно движется (бесцентровошлифовальные станки при шлифовании на проход, станки или приспособления для непрерывного фрезерования, некоторые типы контрольных и сборочных автоматов и т. п.);

III класс – машины непрерывного действия, в которых перемещается как предмет труда, так и орудие труда, т. е. изделие и инструмент; в дальнейшем мы их будем называть квазинепрерывными (роторные машины и автоматические линии Л. Н. Кошкина).

Классификация машин по степени непрерывности процесса

| Класс | Инструмент (раб. Зона) | Изделие | Примеры схем и систем машин | Графики и формулы производительности |

| дискретные | неподвижен | неподвижно |  |  |

| непрерывные | неподвижен | движется |  |  |

| квазинепрерывные | движется | движется |  |  |

Производительность машины I класса определяется по формуле

где T — время цикла

где tм — машинное время;

tx — холостое время (возврат инструмента);

tз — время фиксации и зажима;

to — время освобождения (разжим и расфиксация);

tтр — время транспортирования.

Производительность машины I класса ограничивается временем технологического цикла и может быть увеличена либо за счет уменьшения, либо за счет увеличения числа рабочих позиций.

Производительность машины II класса определяется по формуле

где uт — скорость технологического движения (скорость транспортного движения);

l — размер детали, измеренный в направлении движения;

a — расстояние между двумя изделиями.

Производительность машин II класса не ограничивается временем технологического цикла, а зависит лишь от скорости технологического движения и, конечно, от размера изделия. В машинах II класса элементы технологического цикла, в том числе частично и машинное время, перекрываются, следовательно, производительность этих машин значительно выше.

Производительность машин III класса определяется по формуле

где Vтр — скорость транспортного движения.

Здесь скорости транспортного и технологического движения независимы друг от друга, поэтому производительность теоретически может быть сколь угодно высокой. Однако и в квазинепрерывных машинах увеличение производительности, которое прямо связано с увеличением скорости транспортирования достигается за счет увеличения количества одновременно обрабатываемых изделий и, следовательно, инструментов и рабочих позиций, что может в некоторых случаях сделать машину весьма громоздкой.

Рассматривая типы машин по признаку непрерывности процесса, не следует также упускать из вида точность обработки, что особенно важно для станков.

Наивысшую точность дают машины дискретного действия, а наинизшую – квазинепрерывные. К прецизионным станкам предъявляются особые требования по жесткости, отсутствию вибраций и т. п. Эти требования не могут быть выдержаны, если сам станок (инструментальный узел) и изделие находится в движении. Значит машины III класса могут применяться для выполнения процессов, к которым не предъявляются высокие требования в отношении точности обработки.

Большого внимания заслуживают машины II класса, т. е. машины непрерывного действия с неподвижным инструментом, так как при сохранении весьма прогрессивного принципа непрерывности и сравнительно высокой производительности они имеют неподвижный инструмент, а значит, могут давать высокую точность обработки.

Возможность применения машин непрерывного действия II класса формально зависит от возможности объединения направлений транспортного и технологического Движений, поэтому в классификацию технологических процессов вводится также и этот фактор (см. табл. 1). Поясним сказанное примерами.

Если при токарной или шлифовальной обработке наружных поверхностей сообщить движение подачи изделию, а не инструменту, то можно объединить транспортное и технологическое движения, т. е. можно применить машину непрерывного действия II класса с неподвижным инструментом (например, токарные автоматы для продольного точения, бесцентрошлифовальные станки и пр.) .

При сверлении, развертывании, нарезании резьбы метчиками объединить подачу изделия с его транспортированием во время обработки возможно, однако продвижению изделия с рабочей позиции мешает инструмент. Известен только один случай – нарезание резьбы в гайках кривым метчиком, когда удалось пропустить изделие через инструмент. Поэтому для указанных операций при осуществлении принципа непрерывности обязательно нужно применить машину III класса.

При нарезании цилиндрических зубчатых колес червячной фрезой или гребенкой можно также осуществить непрерывный процесс при неподвижном инструменте, перемещая шестерню вдоль ее оси. Можно перемещать шестерню и вдоль оси инструмента, но при этом потребуется червячная фреза или гребенка длиной, равной длине развернутой окружности шестерни, что практически невозможно.

При обработке металлов давлением не удается использовать машины II класса (за исключением прокатки, накатки шестерен и резьбы плашками). В этом случае естественно применять квазинепрерывные машины III класса, так как требования в отношении точности при этом процессе сравнительно невелики.

В недавнее время разработан способ непрерывной сборки, заключающийся в том, что одна деталь, проходя относительно неподвижной другой детали, установленной под углом, цепляет ее и надевает на себя (см. табл. 1, сборка с одним технологическим движением).

Технологические процессы II класса всегда могут осуществляться машинами II класса. В этих процессах не требуется ориентации, а вместо инструмента присутствует рабочая среда, поэтому в машине всегда могут совпасть транспортное и технологическое движение. Применять для этих процессов квазинепрерывные машины III класса нецелесообразно.

Одним из важнейших факторов, определяющих совершенство автоматической рабочей машины, является степень участия человека в процессе производства. С этой точки зрения различают следующие разновидности автоматических машин и систем машин:

- Циклические автоматические машины и системы машин, когда выполняется жестко заданная программа производственного цикла без контроля в процессе ее выполнения. Здесь человек освобождается от функций управления (что вообще характеризует автоматизацию в любом виде), но за ним остаются функции контроля, наблюдения, регулирования и программирования производственного процесса. Этот тип автоматизации характеризуется жестким ритмом процесса.

- Рефлекторные автоматические машины и системы машин, когда управление и контроль за ходом производственного процесса осуществляются в соответствии с заданной постоянной программой. Здесь человек освобождается не только от функций управления, но и от контроля за качеством продукции. Изменяет программу или условия ее выполнения только человек.

- Самонастраивающиеся автоматические машины и системы машин, где заданы конечные параметры производственного процесса и в зависимости от совокупности условий автоматически изыскивается и производится необходимое (или даже оптимальное) управление процессом, т. е. человек освобождается целиком или частично и от программирования. Эта разновидность автоматизации связана с применением в том или ином виде математических счетно-решающих устройств и устройств для управления и контроля; она является наиболее высокой ступенью развития автоматизации.

Циклические автоматические машины были первенцами автоматизации. В них средства управления ведут процесс по установленной программе, не изменяя количественные или качественные характеристики в связи с изменяющимися условиями протекания процесса. Широкое применение такого рода автоматы нашли в металлообработке (токарные автоматы, автоматические прессы и т. п). Подавляющее большинство действующих автоматических линий, в том числе и роторные линии, также относятся к этому типу.

В наиболее совершенных типах циклических автоматов имеется возможность быстро сменять программы (станки с программным управлением), что расширяет область их применения и позволяет использовать автоматизацию в серийном производстве.

Рефлекторные машины в металлообрабатывающих производствах позволяют контролировать обработку изделий с необходимой точностью путем подачи инструмента в соответствии с его износом. Рефлекторные автоматы используются также для контроля и сортировки изделий и начинают находить применение при сборке.

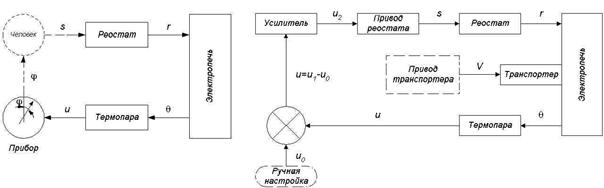

Для пояснения основных принципов действия разных автоматических систем обратимся к примеру регулирования температуры закалочной печи.

Для измерения температуры в печи поставлена термопара, которая дает электрическое напряжение U, пропорциональное температуре q (рис. 1, а). Шкала прибора, измеряющего напряжение, проградуирована в градусах. Человек, обслуживающий электропечь, следит за прибором и в зависимости от того, в какую сторону отклоняется температура от требуемого значения, производит в соответствующую сторону перемещение s движка реостата. Тем самым он изменяет сопротивление r в электрической цепи нагрева и температуру печи. Так производится ручное регулирование температуры.

Постараемся полностью автоматизировать этот процесс, т. е. сделать так, чтобы движок реостата перемещался при отклонении температуры без помощи человека. Можно изъять указательный прибор и заставить непосредственно движок реостата перемещаться под действием напряжения, для чего надо поставить усилитель (так как термопара дает очень малый ток) и электродвигатель с редуктором.

Рис. 1. Схема автоматизации закалочной печи

Заметим, что привод должен быть реверсивным, т. е. он должен изменять направление своего вращения с изменением знака отклонения температуры.

На входе системы перед усилителем введем “эталонное” напряжение U O, соответствующее требуемой температуре (например, 600 0 С). Это напряжение сравнивается с напряжением термопары, которое отвечает фактической температуре в печи; разность этих напряжений, пропорциональная отклонению температуры от требуемого значения, и подается на усилитель. Как только температура отклонится от требуемого значения, на входе усилителя появится напряжение, привод и движок реостата придут в движение.

Однако даже с автоматическим регулированием температуры печь является устройством дискретного действия (машина I класса). После нагрева одной партии изделий печь разгружается и загружается вновь, что влечет большие потери времени и, следовательно, производительности.

Если эту печь оборудовать транспортером, несущим изделия и движущимся с такой скоростью, что изделия находятся в печи достаточное для прогрева время, то потери на загрузку и выгрузку изделий будут устранены и производительность печи существенно повысится. Это уже будет рефлекторная машина непрерывного действия II класса (рис. 1, б) .

Изделия, выходящие из печи, должны удовлетворять определенным техническим условиям; в данном случае они должны иметь определенную твердость и структуру. Можно на выходе из печи установить контрольное устройство, которое косвенным путем, например путем намагничивания и контроля магнитных свойств будет проверять твердость и структуру и преобразовывать полученные данные о проверке в электрические сигналы (напряжение UЗ ).

Данные из этого контрольного устройства поступают в счетно-решающее устройство, которое их анализирует и подает команду либо в механизм настройки на изменение температуры печи, либо через усилитель на привод транспортера для изменения его скорости, что дает изменение времени пребывания изделия в печи, т. е. времени выдержки.

Теперь мы уже получили самонастраивающуюся автоматическую машину самого высокого класса, которой задаются только конечные параметры – технические условия на изделие – и которая сама выбирает программу своей работы. В ней объединены принципы непрерывности, самоконтроля и автоматической настройки, что при высокой производительности обеспечивает получение продукции гарантированного качества, не требуя от человека даже программирования работы системы.

На большинстве автоматов рефлекторного и самонастраивающегося типа не может быть выдержан жесткий, одинаковый ритм работы. На этих машинах продолжительность цикла, его начало и конец могут несколько колебаться, Это обстоятельство заставляет пересмотреть методику построения автоматических систем машин и, прежде всего, автоматических станочных линий.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

КЛАССИФИКАЦИЯ И СТРУКТУРА ТЕХНОЛОГИЧЕСКИХ МАШИН И МЕХАНИЗМОВ. ОСНОВНЫЕ ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К ТЕХНОЛОГИЧЕСКИМ МАШИНАМ

Механическое оборудование, применяемое на предприятиях массового питания, можно классифицировать по структуре рабочего цикла, функциональному назначению, степени автоматизации технологических процессов, а также по принципу сочетания в производственном потоке.

По структуре рабочего цикла механическое оборудование делят на две группы: машины периодического действия и машины непрерывного действия. В машинах периодического действия загрузку, обработку и выгрузку продукта осуществляют поочередно. Приступать к обработке в такой машине следующей порции продукта можно только после того, как из рабочей камеры будет выгружен ранее обработанный продукт. К машинам периодического действия относятся картофелеочистительные, тестомесильные, взбивальные машины и др. В машинах непрерывного действия процессы загрузки, обработки и выгрузки продукта в установившемся режиме совпадают по времени, т.е. продукт непрерывно продвигается от загрузочного устройства в рабочую камеру, перемещается вдоль нее и одновременно подвергается воздействию рабочих органов, после чего удаляется через разгрузочное устройство. Это дает возможность подавать в машину новые порции продукта до окончания обработки предыдущих и соответственно сокращать время ее работы. К машинам непрерывного действия относятся мясорубки, мясорыхлители, овощерезки, протирочные машины, просеиватели и др.

По функциональному назначению механическое оборудование делят на следующие классы:

1. Сортировочно-калибровочное оборудование — машины для сортировки, калибровки и просеивания сыпучих продуктов.

2. Моечное оборудование — машины для мытья овощей, столовой и кухонной посуды и др.

3. Очистительное оборудование — машины для очистки овощей, рыбы.

4. Измельчительно-режущее оборудование — машины размолочные, протирочные, для резания пищевых продуктов (овощей, мяса, хлебобулочных и гастрономических изделий и др.).

5. Месильно-перемешивающее оборудование — машины для замеса теста, перемешивания фарша, взбивания кондитерских смесей и т.д.).

6. Дозировочно-формовочное оборудование — машины для деления продукта на порции заданной массы и придания ему определенной формы (котлетоформовочные и пельменные машины, делители крема, теста и т.д.).

7. Прессующее оборудование — соковыжималки.

По степени автоматизации выполняемых машиной технологических процессов различают машины неавтоматического, полуавтоматического и автоматического действия. В машинах неавтоматического действия технологические операции, такие как подача продуктов в рабочую камеру, удаление из нее готовой продукции, контроль за готовностью продуктов, выполняет оператор, обслуживающий машину. В машинах полуавтоматического действия основные технологические операции осуществляются машиной, ручными остаются только вспомогательные операции (например, загрузка и выгрузка продуктов).

В машинах автоматического действия все технологические и вспомогательные операции выполняются машинами. Такие машины можно использовать в технологическом процессе автономно или в составе поточных линий.

Современные машины состоят из большого числа деталей различного назначения. Соединяясь между собой, детали образуют узлы. Основными узлами любой машины, используемой в предприятиях общественного питания, являются: станина, корпус, рабочая камера, рабочие органы, передаточный механизм и двигатель.

Станина — служит для установки и монтажа всех узлов машины. Изготавливается она обычно литой или сварной и имеет отверстия для закрепления машины на рабочем месте.

Корпус машины — предназначен для размещения внутренних частей машины — рабочей камеры, передаточного механизма и т.д. Иногда станина и корпус изготавливаются как одно целое. Рабочая камера — место в машине, где продукт обрабатывается рабочими органами.

Рабочие органы — это узлы и детали машин, непосредственно воздействующие на продукты питания в процессе их обработки.

Передаточный механизм — передает движение от вала двигателя к рабочему органу машины, одновременно обеспечивая требуемые скорость и направление движения. Как правило в качестве двигателя машины используется электродвигатель

Требования к технологическим машинам.

Требования к конструкциям технологических машин.

Работоспособность — это состояние машины, при котором она способна выполнять заданные функции в пределах параметров, установленных требованиями технологического процесса или нормативно-технической документацией. Любое нарушение работоспособности принято называть отказом машины.

Отказ — это частичное или полное нарушение работоспособности машины. Например, поломка рабочих органов — это частичная потеря работоспособности, поломка рабочего вала и передаточного механизма — полная потеря работоспособности. Одним из показателей работоспособности является надежность. Под надежностью понимают свойство машины выполнять определенные функции, сохраняя при этом эксплуатационные показатели в заданных пределах в течение требуемого периода времени. Надежность машины обусловливается ее безотказностью, долговечностью и ремонтопригодностью. Таким образом, надежность— это вероятность безотказной работы машины в пределах заданного периода.

Безотказность работы характеризуется интенсивностью отказов, т. е. отношением среднего числа машин, отказавших в единицу времени, к числу машин, безотказно работающих в данный период времени.

Долговечность — это свойство машины сохранять работоспособность в течение длительного периода эксплуатации с необходимыми перерывами для технического обслуживания и ремонта.

Ремонтопригодноеть — это комплекс мероприятий, обеспечивающих технологической машине заданные условия технического обслуживания (ТО) и ремонта.

Металлоемкость — это показатель, характеризующий машину с точки зрения расхода металла на ее изготовление. Чем меньше металла расходуется на изготовление машины, тем ниже ее стоимость.

Требования к деталям и узлам технологических машин. Конструктивное оформление рабочих органов исполнительных механизмов машин зависит от характера их движения, физико-механических свойств продуктов и вида выполняемой технологической операции.

Рабочие органы и другие элементы исполнительных механизмов, контактирующие с пищевыми продуктами, следует изготовлять из материалов, разрешенных Минздравом России на использование в пищевом машиностроении. Широко применяют такие материалы, как нержавеющую сталь, пищевой алюминий, серый и отбеленный чугун, инструментальную сталь и обычные конструкционные стали.

Общие требования к технологическим машинам. Любая технологическая машина должна отвечать технологическим требованиям, требованиям техники безопасности и производственной санитарии, а также требованиям эргономики и эстетики.

Технологическая машина должна отвечать прежде всего своему технологическому назначению, обеспечивать получение переработанной продукции высокого качества с минимальным количеством отходов, максимальную производительность, минимальный расход потребляемой электрической энергии. При этом конструктивные и кинематические параметры машины должны соответствовать оптимальным режимам технологических процессов обработки продуктов.

Необходимо также учитывать требования техники безопасности и производственной санитарии технологических машин, используемых на предприятиях общественного питания.

2.УНИВЕРСАЛЬНЫЕ КУХОННЫЕ МАШИНЫ ОБЩЕГО И СПЕЦИАЛЬНОГО НАЗНАЧЕНИЯ. ПРИНЦИП ДЕЙСТВИЯ И ПРАВИЛА ЭКСПЛУАТАЦИИ. Определение производительности и потребительская мощность.

В зависимости от комплекта сменных исполнительных механизмов различают универсальные кухонные машины общего и специального назначения. Универсальные кухонные машины общего назначения используют на мелких и средних предприятиях общественного питания в общезаготовочных цехах, в которых осуществляют механическую обработку разнородных продуктов (например, мяса, рыбы, овощей, муки и др.).

Универсальные кухонные машины специального назначения устанавливают на крупных специализированных предприятиях общественного питания, где имеется цеховое деление, и комплектуют набором сменных механизмов, предназначенных для работы в одном цехе с однородными продуктами (например в мясном: мясорубка, рыхлитель, механизм для измельчения сухарей и специй; в кондитерском; механизм для взбивания и перемешивания, просеиватель, мясорубка для измельчения вареных продуктов для начинок изделий из теста и т.д.).

Универсальные кухонные машины общего назначения. К универсальным кухонным машинам общего назначения можно отнести: УКМ, УКМ-01, УКМ-02, УКМ-03, УКМ-06, УКМ-10, УММ-ПР, УММ-ПС и ПУВР-0,4, МКN-11.

Универсальная кухонная машина УКМ. Состоит из приводного механизма (привода) ПМ и комплекта сменных исполнительных механизмов следующего назначения: мясорубки ММ для приготовления мясного, рыбного и других фаршей; овощерезательно-протирочного механизма МО для нарезки сырых и вареных овощей, протирания вареного картофеля; механизма для взбивания и перемешивания ВМ; просеивателя МП и подставки П.

Универсальная кухонная машина УКМ-01. Состоит из приводного механизма (привода) ПМ и комплекта сменных механизмов: мясорубки ММ; овощерезательно-протирочного механизма МО; механизма для взбивания и перемешивания ВМ; подставки П.

Универсальная кухонная машина УКМ-02. Состоит из приводного механизма (привода) ПМ и сменных механизмов: мясорубки ММ; механизма для взбивания и перемешивания

ВМ; просеивателя МП и подставки П.

Универсальная кухонная машина УКМ-03. Состоит из приводного механизма (привода) ПМ и комплекта сменных механизмов: мясорубки ММ; механизма для взбивания и перемешивания ВМ; механизма для измельчения сухарей и специй МИ; рыхлителя МР и подставки П.

Универсальная кухонная машина УКМ-06. Состоит из приводного механизма (привода) ПМ и комплекта сменных механизмов: мясорубки ММ и овощерезательно-протирочного механизма МО.

Универсальная кухонная машина УКМ-10. Состоит из приводного механизма (привода) ПМ и комплекта сменных механизмов: мясорубки ММ; рыхлителя МР; механизма для измельчения сухарей и специй МИ; овощерезательно-протирочного механизма МО.

Универсальная кухонная машина УММ. Состоит из приводов УММ-ПР и УММ-ПС и комплектуется следующими сменными механизмами: мясорубкой УММ-2 для приготовления мясного и рыбного фаршей; взбивальным механизмом УММ-4 для -150.

приготовления теста и взбивания кондитерских смесей; картофелеочистительным механизмом УММ-5 для очистки корнеплодов от кожуры; овощерезательным механизмом с протирочным приспособлением УММ-7-10 для нарезки сырых и протирания вареных овощей, рыбоочистительным механизмом УММ-17.

Универсальная кухонная машина ПУВР-0,4. Состоит из привода и комплекта сменных механизмов: мясорубки УММ-2 и овощерезательного механизма с протирочным приспособлением УММ-7-10.

Универсальная кухонная машина МКN-11. Состоит из привода МКN-11 и комплекта исполнительных механизмов следующего назначения: мясорубки МКМ-82; взбивально-перемешивающего механизма МКР-25; механизма для нарезки картофеля МКF-270; механизма для размола кофе МКК-120; механизма для протирания супов МКZ-20; механизма для нарезки сырых овощей МКУ-250; механизма для нарезки колбасы и хлеба МКW-250; механизма для нарезки сыра МКТ

Универсальные кухонные машины специального назначения. К универсальным кухонным машинам специального назначения можно отнести: УКМ-07 (для кондитерских цехов), УКМ-08 и УКМ-09 (для мясных цехов).

Универсальная кухонная машина УКМ-07. Состоит из приводного механизма (привода) ПМ и комплекта сменных механизмов, предназначенных для механизации технологических операций в кондитерском цехе: механизма для взбивания и перемешивания кондитерских смесей, фаршей ВМ, просеивателя МП; мясорубки ММ для приготовления начинок из вареных продуктов (мясо, рыбы и т.д.) и подставки П.

Универсальная кухонная машина УКМ-08. Состоит из приводного механизма (привода) ПМ и комплекта сменных механизмов, предназначенных для механизации технологических опера-

ций в мясном цехе: мясорубки ММ; рыхлителя МР для рыхления порционных кусков мяса; механизма для измельчения сухарей и специй МИ (для панировки рубленых изделий и т.д.); подставки П.

Универсальная кухонная машина УКМ-09. Предназначена для работы в мясном цехе и состоит из приводного механизма (привода) ПМ и комплекта сменных механизмов: мясорубки ММ; рыхлителя МР; механизма для измельчения сухарей и специй МИ; механизма для нарезания мяса на бефстроганов МБ и подставки П.

Правила эксплуатации универсальных кухонных машин. К обслуживанию универсальных кухонных машин допускаются лица, знающие их устройство, правила эксплуатации и прошедшие инструктаж по безопасным приемам работы. Перед началом работы необходимо проверить техническое состояние привода и убедиться в надежном его креплении к крышке рабочего стола или станине-подставке. Станина в свою очередь должна быть надежно закреплена на фундаменте или на полу помещения анкерными болтами. Затем следует проверить наличие и исправность заземления и включить на короткое время электродвигатель, чтобы определить правильность вращения рабочего вала привода. Вал, если смотреть на него со стороны присоединительной горловины, должен вращаться против часовой стрелки.

Направление вращения часто указывают стрелкой, нанесенной на корпус редуктора или на присоединительную горловину.

Убедившись в исправности привода, к нему присоединяют сменный механизм, предназначенный для выполнения требуемой технологической операции. Хвостовик сменного механизма вдвигают в горловину привода до упора, при этом шип рабочего вала механизма входит в паз (гнездо) приводного вала. Если сменный механизм полностью не входит хвостовиком в горловину привода, его проворачивают на угол до 45 вокруг собственной оси в ту или другую сторону. При этом шип вала соединяется с гнездом рабочего вала привода и хвостовик механизма полностью вдвигается в горловину привода.

После этого хвостовик закрепляют зажимными винтами или эксцентриковым зажимом, расположенным на присоединительной горловине. В результате машина оказывается подготовленной к работе. После включения двигателя предназначенные для обработки продукты порциями загружают в рабочую камеру работающего механизма. Для приема обработанных продуктов под разгрузочное устройство механизма подставляют емкость —короб, противень или другую посуду. Продукты поступают в рабочую камеру механизма только после включения электродвигателя. Исключением из правила является взбивальный механизм, в который вначале загружают продукты, а затем включают электродвигатель.

При эксплуатации привода П-II для его включения переключатель скорости устанавливают в положение 1 или 2, после чего нажимают пусковую кнопку. Выключают электродвигатель поворотом рукоятки переключателя скорости в нейтральное положение.

Если при включении электродвигателя его вал не вращается, проверяют исправность предохранителей на распределительном щите и нажимают на кнопку теплового реле магнитного пускателя. В случае если при включении электродвигателя слышно сильное гудение, выключают его и проверяют исправность магнитного пускателя и обмоток электродвигателя. Эту работу выполняет электрик, обслуживающий предприятие.

При эксплуатации универсальных кухонных машин необходимо соблюдать правила безопасности. Нельзя включать электродвигатель привода, предварительно надежно не закрепив сменный механизм в его горловине; в противном случае возможно поворачивание присоединяемого механизма в момент пуска, что может привести к травмированию обслуживающего персонала. Рабочие органы следует устанавливать и снимать только после полной остановки машины. Запрещается проталкивать и направлять застрявший продукт руками, опускать руки в загрузочное устройство, а тем более в рабочую камеру сменного механизма во время его работы. В случае заклинивания продукта машину останавливают и удаляют застрявший продукт, соблюдая осторожность при обращении с рабочими органами во избежание пореза рук и других травм. Запрещается снимать сменный механизм с привода до полной остановки электродвигателя. Привод обязательно должен быть заземлен.Производительность механизма определяется по формуле:

Q =

Vo — средняя скорость продвижения продукта через ножевую рамку,м/с;

ρ — плотность продукта, кг/

φ — коэффициент использования объема рабочей камеры, учитывающий неполное заполнение площади ножевой рамки продуктом и то, что продавливание продукта осуществляется не на всем ходе пуансона (φ -0,1 . 0,3)

Площадь ножевой рамки (

D — диаметр ножевой рамки, м;

Коэффициент использования объема рабочей камеры

φ = 2

где,

h — высота хода пуансона, м;

скорость продвижения продукта через ножевую рамку, м/с

Vo = Q / ( Fo • ρ • φ)

Общая длина лезвий,м;

Σℓ = π

Определение мощности привода машины

N = (

Усилие на разрезание продукта ножевой рамкой

Сила трения продукта о ножи ножевой рамки

Е — модуль упругости продукта, для картофеля Е =2,5 •