Кузов автомобиля

Любой автомобиль состоит из ряда составных узлов – силовой установки, трансмиссии, ходовой части, систем управления.Чтобы собрать все эти элементы в единую конструкцию и обеспечить их взаимосвязь между собой, используется еще один конструктивный компонент – несущая часть, к которой и осуществляется крепление всех составляющих элементов.

Назначение, конструкция и виды несущей части

По мере развития автомобилестроения было создано несколько видов несущей части. Но несмотря на имеющиеся различные типы, эта составляющая включает в себя один из основных компонентов – кузов автомобиля.

В задачу кузова входит не только крепление составных частей авто, а еще и восприятие всех нагрузок и воздействий окружающей среды, а также обеспечение пространства для размещения пассажиров и груза.

Изначально на автотранспорте применялась несущая часть, состоящая из двух элементов – кузова и рамы. В такой конструкции кузов по большей части принимал на себя только нагрузки, которые создавали пассажиры и груз. Основные же воздействия приходились на раму, которая также выступала основным связующим элементом для составных частей авто (именно к ней крепились узлы и механизмы).

Но существуют и другие виды несущей части. В целом, она подразделяется на:

- Рамную;

- С несущим кузовом;

- Комбинированную.

Рамный вид, как уже отмечено, состоит из двух элементов – рама и кузов автомобиля. Между собой эти элементы соединены посредством эластичных проставок. Изначально он применялся на всех авто. Сейчас же такую компоновку несущей части можно встретить только на грузовиках и внедорожниках (хотя на последних – не всегда). Поскольку кузов в такой конструкции не используется в качестве компонента, к которому крепятся составные элементы, второе название этого типа – с разгруженным кузовом.

Со временем на легковом транспорте рамную конструкцию вытеснил несущий кузов автомобиля. Особенность его заключается в том, что рама, как таковая, отсутствует. При этом все составные части крепятся к кузову. Но поскольку в этом типе вся нагрузка приходится на кузов, в некоторых участках присутствуют усиливающие элементы, повышающие жесткость конструкции. Сейчас этот тип несущей части используется на всех легковых авто, а также кроссоверах и некоторых внедорожниках.

Последний вид – комбинированный, он же – полунесущий кузов автомобиля, отличается тем, что в несущей части присутствуют как рама, так и сам кузов, но при этом они между собой жестко связаны. В такой компоновке воспринимаемая нагрузка распределена между ними, также оба они выступают в качестве элементов для крепления составных узлов. Этот тип несущей части применяется в автобусах.

Конструкция кузова

Как видно, во всех типах несущей части присутствует кузов автомобиля. От этого элемента во многом зависит внешний вид машины, комфортабельность, показатели безопасности. Поскольку на легковых авто наибольшее распространение получил несущий кузов, то в дальнейшем рассматривать будем именно его.

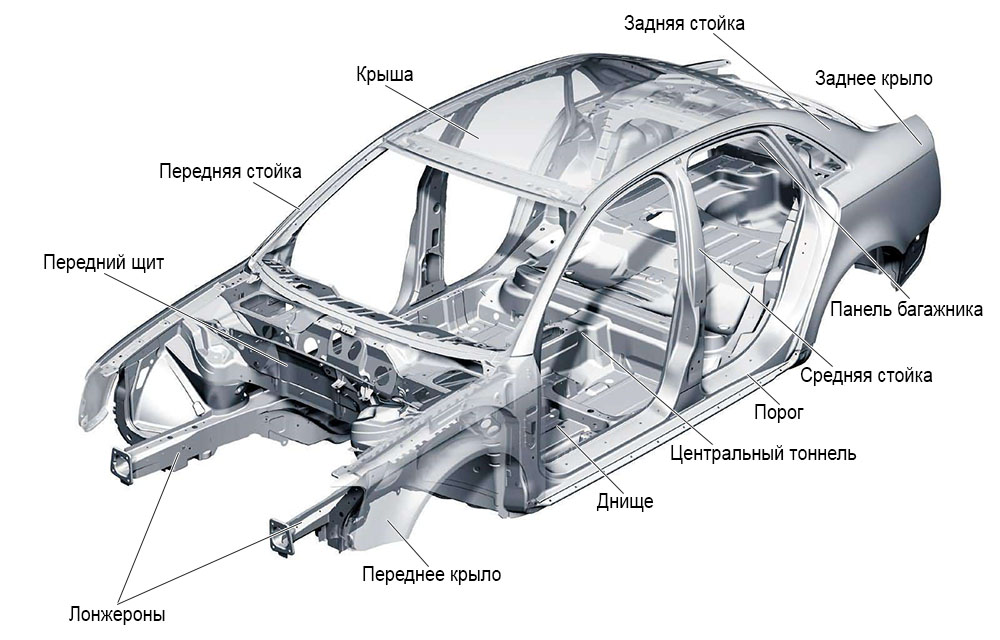

Такой кузов автомобиля представляет собой некий каркас, состоящий из ряда составных частей, к которым крепятся узлы авто, а также внешние элементы, выполняющие определенные функции, включая и декоративные – крылья, двери, капот, крышка багажника, оптические приборы, бампера и прочее.

Конструкция кузова автомобиля включает в себя:

- основание;

- переднюю и заднюю часть;

- боковины;

- крышу.

Каждая из составных частей состоит из ряда компонентов. Все они соединены между собой при помощи сварки, что обеспечивает необходимую жесткость каркасу.

В качестве основания выступает днище, выполненное в виде щита с подогнутыми краями и проделанным в центральной части тоннелем. Этот тоннель не только повышает жесткость основы, но еще и выступает каналом для прокладки некоторых составных элементов авто – топливных и тормозных трубопроводов, труб системы отвода выхлопных газов, а в задне- и полноприводных авто – еще и для размещения ряда узлов трансмиссии. В некоторых авто в днище дополнительно проделывается ниша для размещения запасного колеса (в задней части).

Одной из основных функций передней части кузова авто является обеспечение пассивной безопасности. При фронтальном столкновении составляющие передка принимают на себя весь удар, и деформируясь гасят энергию. Поскольку для этого необходима достаточно высокая прочность, конструкция передка включает в себя продольные лонжероны. В авто с переднемоторной компоновкой они также выступают в качестве конструкции для крепления мотора. Дополнительно для выполнения этой функции передняя часть может комплектоваться подрамником.

Также в состав этой части входят передний щит, отделяющий мотор от салона, панель для крепления оптики и радиаторной решетки, боковины с колесными арками, которые могут быть выполнены заодно с крыльями. Но зачастую крылья делают съемными, поэтому являются навесной частью, так же, как и бампер с решеткой радиатора. Передняя часть сверху накрывается капотом – специальной крышкой.

Примерно такую же компоновку имеет и задняя часть, но зачастую крылья у нее входят в конструкцию и не являются съемными.

Дополнительно заднее крыло входит в конструкцию боковины кузова. Помимо нее боковина включает в себя пороги – одни из основных элементов, которые на ряду с лонжеронами обеспечивает жесткость конструкции.

К боковинам также относятся стойки – передняя, средняя и задняя, к которым крепиться крыша – цельноштампованный лист металла заданной формы. Съемными элементами этой составляющей являются двери авто.

В целом, днище с порогами и стойки с крышей и дверьми формируют отсек для размещения пассажиров.

Как уже отмечено крепления составных элементов осуществлено при помощи сварки, что делает конструкцию кузова неразъемной, поэтому многие компоненты одновременно относятся к нескольким его составляющим частям.

Стоит сказать, что состав кузова автомобиля может не иметь каких-то определенных частей. К примеру, в кузове кабриолет крыша отсутствует как таковая. Но поскольку в обычной компоновке нагрузка распределяется и на нее (за счет цельной конструкции), и крыша тоже в некоторой мере обеспечивает жесткость, то в кабриолете для компенсации снижения жесткости кузова усиливают пороги и двери.

Компоновка кузовов

На конструктивные особенности кузова автомобиля также влияет и компоновка. Все существующие типы несущей части по этому параметру подразделяются на:

Суть разделения кузовов авто по этому критерию сводится к тому, на сколько частей поделен кузов.

Особенность однообъемной компоновки заключается в том, что разделения между моторным отсеком, салоном и багажником – нет (но это условно). Еще этот вид компоновки называют вагонным.

В авто с таким кузовом передняя часть вообще отсутствует, а двигатель помещен в специальную нишу отсека для размещения пассажиров и груза. Отсутствие разделения между отсеками считается условным потому, что двигатель все же отделен от кабины перегородкой.

Однообъемный кузов автомобиля Tata Nano

В свою очередь однообъемный кузов делится на:

Разница между ними сводится к тому, под что большая часть внутреннего объема кузова отведена. Так, в грузовом для размещения пассажиров отведен совсем незначительный объем, в который входит также и отсек для мотора (по сути, водитель сидит возле, а то и вовсе на двигателе), а все остальное пространство отведено под размещение грузов.

В пассажирском же варианте весь доступный объем предназначен для размещения пассажиров, а под груз выделяется небольшое пространство (которого и вовсе может не быть).

Грузопассажирский кузов отличается тем, что внутренний объем условно делится на два отсека (пассажирский, грузовой). В некоторых случаях все пространство авто заполнено сиденьями для пассажиров, которые можно быстро демонтировать или сложить, тем самым получить грузовой отсек.

Двухобъемный кузов автомобиля включает в себя отдельно переднюю часть, являющуюся моторным отсеком и салон, который совмещен с отсеком для перевозки грузов. Самыми распространенными представителями такой компоновки являются хэтчбек и универсал. Также она используется у внедорожников с кроссоверами.

Двухобъемный кузов кроссовера

В большинстве случаев основная часть салона отведена под размещение пассажиров, а для груза отводится не очень много места. Но если взять универсал, то очень часто конструкторы делают задние сиденья складывающимися, что значительно повышает размеры грузового отсека, делая авто, по сути, грузопассажирским. Для доступа к грузовому отсеку в этом типе предусмотрена отдельная дверь – задняя (в некоторых авто она двойная).

Трехобъемный кузов автомобиля отличается тем, что моторный отсек, салон и грузовой отсек отделены перегородками друг от друга. Основным представителем такой компоновки является седан.

Современные реалии

Напоследок отметим, что конструкторами разработано большое количество разнообразных типов кузовов (перечисленные выше являются основными из них). Из-за этого в некоторых случаях разница между компоновками нивелируется.

К примеру, лифтбек имеет трехобъемную компоновку. Но у него крышка багажника объединена с задним стеклом, поэтому является, по сути, задней дверью. Вот и получается, что вроде и отдельный багажник есть, но в то же время он входит в состав салонного отсека (поскольку открывая багажник получаем одновременно и доступ к салону). И таких примеров несколько.

Но в целом, широкое разнообразие несущих кузовов позволяет делать автомобили разных типов и назначения.

Каркас безопасности для спортивного автомобиля

К нам часто обращаются с вопросами «как построить каркас безопасности?» и «из чего изготовить каркас безопасности?». К сожалению, в одной статье полностью этот вопрос раскрыть невозможно, т.к. существует большое количество практических нюансов, описания которых хватит на довольно толстую книгу. Поэтому мы остановимся лишь на основных моментах, которые позволят Вам с самого начала двигаться в правильном направлении и не совершить фатальных ошибок на старте. Зная основные принципы постройки каркасов безопасности, Вам останется лишь аккуратно воплотить задуманную конструкцию в жизнь.

Зачем нужен каркас безопасности?

Основное назначение этой конструкции – предотвращать серьезные деформации кузова автомобиля при перевороте или столкновении и тем самым сохранять Вам жизнь и здоровье. Каркас безопасности – это пространственная конструкция, жестко связанная с силовыми элементами кузова, и ее задача – сохранять жизненное пространство внутри даже при самой жесткой аварии, чтобы деформирующиеся детали кузова не нанесли вам увечий.

Существует две разновидности таких конструкций – сборно-разборная (или болтовой каркас) и цельносварная. Болтовой каркас безопасности можно установить, не внося серьезных изменений в салон автомобиля. Наиболее продуманные конструкции позволяют даже сохранить неприкосновенным салонный пластик.

Что бы ни рассказывали Вам маркетологи и продавцы подобных конструкций, болтовой каркас из-за обилия разъемных соединений не обладает достаточной жесткостью, чтобы полноценно защитить пассажиров автомобиля. Поэтому такая конструкция не может использоваться в автомобилях, предназначенных для спортивных соревнований. Она может служить скорее элементом дизайна авто, пусть и несколько увеличивающим жесткость кузова.

Для практического применения представляют интерес исключительно сварные каркасы безопасности. Их установка требует полной разборки салона и вмешательства в конструкцию кузова автомобиля. К сварным каркасам предъявляются жесткие требования, отклонение от которых приведет к тому, что автомобиль не будет допущен к выходу на трассу.

Из чего изготавливаются каркасы безопасности?

Требования и описание конструкции каркасов безопасности спортивных автомобилей приведены в ст.253 часть 8 Приложения «J» к Международному Спортивному Кодексу ФИА (МСК ФИА). Правила использования каркасов безопасности и основные конструкции каркасов описаны в Приложении №14 к КиТТ РАФ. Рекомендуем начать изучение конструкций с Приложения №14, а за подробными разъяснениями обращаться к Приложению «J».

Элементы каркасов безопасности условно можно разделить на основные и вспомогательные. Основные элементы (на схеме ниже выделены серым цветом) создают «фундамент» защитной клетки, который дополнительно усиливается вспомогательными элементами. Вспомогательные элементы (на схеме – белые) изготавливаются из более тонкой трубы, что позволяет снизить общую массу конструкции без ущерба для защитных свойств.

Все элементы выполняются из круглой стальной холоднокатаной бесшовной трубы. Материал трубы Ст20. Основные элементы каркаса безопасности выполняются из трубы 50 х 2мм ИЛИ 45 х 2.5мм. Вспомогательные элементы из трубы 40 х 2мм ИЛИ 38 х 2.5мм.

Диаметр применяемых труб и масса каркаса безопасности

Средняя масса готового каркаса безопасности составляет 40-50 кг. По понятным причинам эту массу хотелось бы уменьшить. Применяемая для основных деталей труба 50 х 2мм легче, чем 45 х 2.5 на 10%. Применяемая для вспомогательных деталей труба 40 х 2мм легче трубы 38 х 2.5 на 15%. При этом масса основных деталей каркаса в среднем составляет не более 40% от общей массы готовой конструкции, а на вспомогательные детали приходится оставшиеся 60%.

Логика подсказывает, что если использовать более легкие трубы, то это положительно скажется на массе конструкции. Возьмем за точку отсчета массу каркаса безопасности 50кг и будем считать, что он выполнен из более тяжелых труб (45 х 2.5мм и 38 х 2.5мм). Переход на более легкие трубы позволит сэкономить примерно 2 кг на основных деталях (50кг * 0.4 * 0.1 = 2 кг) и приблизительно 4.5 кг на вспомогательных деталях (50кг * 0.6 * 0.15 = 4.5 кг).

Таким образом общая экономия массы по оптимистическим оценкам составит примерно 6.5кг (2 кг + 4.5кг = 6.5кг), что является довольно скромным результатом в масштабах автомобиля.

В реальной ситуации выигрыш будет еще меньше. В большинстве случаев масса каркаса безопасности все же ниже 50кг, и кроме деталей из труб в конструкции присутствуют всевозможные накладки, косынки и усиления, чья масса останется неизменной. Это позволяет нам утверждать, что размер применяемых при постройке каркаса безопасности трубы не оказывает значительного влияния на его массу. Поэтому не имеет большого значения, какие именно из труб, указанных в Приложении «J», использовать.

Используйте те трубы, которые проще купить в Вашем регионе, и которые Вы можете согнуть с помощью доступного Вам инструмента. Гораздо важнее сама конструкция каркаса, т.к. количество использованного материала и число элементов конструкции влияет на массу сильнее.

Конструктивные требования

Каждая деталь каркаса безопасности должна быть выполнена из единого куска трубы без сочленений. Поверхность трубы должна быть ровной гладкой, без складок и трещин. Это значит, что «морщины» и «гофра» на внутренней стороне изгибов труб недопустимы.

Все сварные швы должны иметь самое высокое возможное качество с полным проваром. Предпочтительно применять электродуговую сварка в среде защитного газа. Сварной шов должен полностью опоясывать периметр трубы. Хотя хороший внешний вид сварного шва не обязательно гарантирует его качество, плохо выглядящие сварные швы никогда не являются признаком качественного изготовления – такой каркас безопасности будет забракован.

Трубы должны быть согнуты «на холодную», т.е. без применения нагрева. Радиус гиба по осевой линии должен составлять не менее трех диаметров трубы. Обратите внимание не «равен трем диаметрам трубы», а «не менее трех диаметров» – т.е. «три или более трех».

При гибке трубы ее сечение часто принимает овальную форму. Приложение «J» к МСК ФАИ допускает овальность, при которой отношение минимального к максимальному диаметру составляет 0.9 или более. Проще говоря, нужно измерить трубу в месте перегиба в самом узком и самом широком месте и поделить первое значение на второе. Если получится число меньше 0.9, такой гиб будет забракован.

Гибка элементов каркаса

При изготовлении каркасов безопасности наибольшую сложность представляет гибка труб. Широко распространенные арбалетные трубогибы не подходят для данной задачи, т.к. они портят трубы и попросту не удобны в работе с крупными деталями. Самой большой проблемой таких трубогибов является овальность труб после гибки, которая выходит за рамки требований Приложения «J» (см. «правило 0.9» в части, описывающей конструктивные требования). Причины, по которым это происходит, подробно описаны в статье «Почему арбалетный трубогиб ломает трубы?».

Как было замечено ранее, размер применяемых труб из числа разрешенных в Приложении «J» не оказывает значительного влияния на массу готового каркаса безопасности, поэтому верхний предел производительности трубогибов BigBender в 45мм не является проблемой. Данные станки аккуратно и точно гнут трубу 45 х 2.5, обеспечивая итоговую овальность в регламентированных Приложением «J» пределах. Аналогично дело обстоит и с трубами 40 х 2мм и 38 х 2.5мм.

Сварка элементов каркаса

При сварке элементов каркаса безопасности предпочтительнее использовать сварку в среде защитных газов – MIG или TIG («полуавтомат» или «аргон»). Приложение «J» не запрещает использовать сварку MMA (электродами), однако из-за специфики конструкции каркаса с помощью этой технологии довольно сложно получить качественные швы, если квалификация сварщика недостаточно высока. Поэтому высок риск что готовый каркас, сваренный таким образом, не получит одобрения.

При подготовке деталей каркаса безопасности к сварке особое внимание следует уделять подгонке элементов. Важно обеспечить равномерное прилегание деталей друг к другу во всему периметру соединения и минимальные зазоры. Это избавит Вас от возникновения излишних напряжений в конструкции, обеспечит высокое качество швов и должную прочность каркасу.

Данное устройство в качестве режущего инструмента использует стандартные биметаллические коронки и приводится в действие электродрелью, в патрон которой зажимается приводной вал торцевателя. Торцеватель может быть зажат в тиски или установлен на собственной стойке. Используя данный инструмент, Вы многократно сокращаете время на подгонку элементов каркаса друг к другу и обеспечиваете очень точное прилегание деталей, благодаря чему сварной шов получается более аккуратным и прочным.

Заключение

Постройка каркаса безопасности – не ядерная физика, но в то же время дело ответственное, т.к. от его конструкции зависит жизнь и здоровье экипажа спортивного автомобиля. Правильный подбор материалов и инструмента поможет Вам сэкономить большое количество сил и времени при постройке и послужит гарантией того, что готовый каркас успешно пройдет техкомиссию, а автомобиль, на котором он установлен, будет допущен к соревнованиям.