Торможение электродвигателя

Подписка на рассылку

Производственные процессы, связанные с эксплуатацией оборудования, оснащенного электрическими двигателями переменного или постоянного тока, требуют периодической остановки. Однако после отключения питающего напряжения от электродвигателей, их роторы продолжают вращение по инерции и останавливаются только через определенный промежуток времени. Такая остановка электродвигателя называется свободным выбегом.

Для электродвигателей, работающих с частыми пусками-остановами, остановка способом свободного выбега не подходит. Чтобы сократить время, необходимое для полной остановки вращения ротора применяется принудительное торможение. Способы торможения электродвигателя подразделяются на механические и электрические.

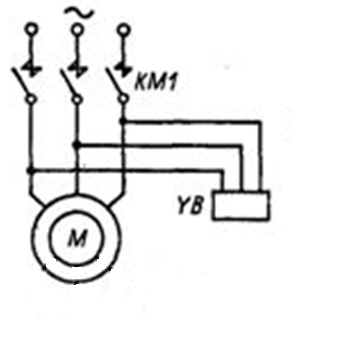

Механическое торможение

Остановка двигателей при таком способе торможения осуществляется благодаря специальным колодкам на тормозном шкиве. После отключения питающего напряжения тормозные колодки под воздействием пружин прижимаются к шкиву. В результате возникающего трения колодок о шкив кинетическая энергия вращающегося вала преобразуется в тепловую, что и приводит к его полной остановке. После подачи напряжения электромагнит (YB) растормаживает колодки, и эксплуатация электродвигателя продолжается в штатном режиме.

В зависимости от схемы электрического торможения, кинетическая энергия вращающегося ротора может отдаваться в сеть или на батарею конденсаторов, а также преобразовываться в тепло, которое поглощается обмотками электродвигателя или специальными реостатами.

Динамическое торможение электродвигателя

Эта схема остановки подходит для трехфазных электродвигателей как с которкозамкнутым, так и с фазным ротором.

Динамическое торможение электродвигателя с короткозамкнутым ротором осуществляется посредством отключения обмоток статора от питающей сети трехфазного переменного тока и переключением двух из них через систему контакторов и реле на источник выпрямленного постоянного напряжения.

Обмотки статора после подачи на них постоянного напряжения генерируют стационарное магнитное поле, под воздействием которого в короткозамкнутой «беличьей клетке»

вращающегося ротора начинает индуцироваться электрический ток, вызывающий появление томозного момента. Направление этого момента противоположно направлению вращения останавливающегося вала. После остановки двигателя подача постоянного напряжения на обмотки статора прекращается.

В двигателях с фазным ротором величину тормозного момента можно регулировать с помощью дополнительных сопротивлений, в качестве которых используются пусковые резисторы.

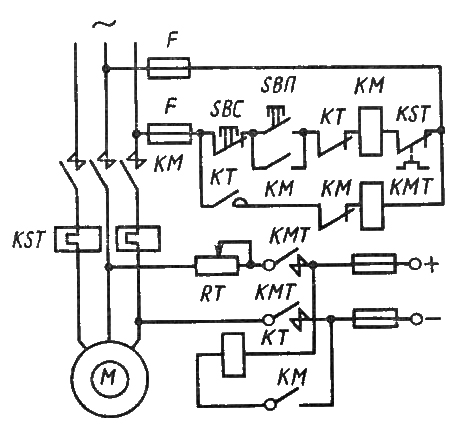

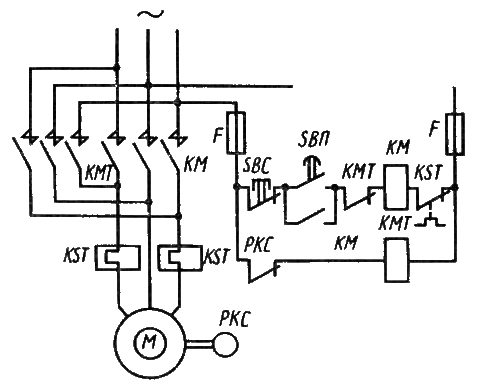

Торможение противовключением

Торможение противовключением

Торможение асинхронного электродвигателя методом противовключения осуществляется путем реверсирования двигателя без отключения от питающей сети.

Управление торможением выполняется реле контроля скорости. В рабочем режиме контакты реле замкнуты. После нажатия на кнопку «СТОП» (SBC) группа контакторов производит переключение двух фаз, меняя порядок их чередования. В результате этого магнитное поле статора начинает вращаться в противоположном направлении, что приводит к замедлению вращения ротора. Когда скорость вращения становится близкой к нулю, реле контроля скорости размыкает контакты и подача питающего напряжения прекращается.

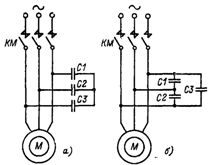

Конденсаторное торможение электродвигателей

Этот способ, называемый еще торможение с самовозбуждением, применим только к электродвигателям с короткозамкнутым ротором.

После прекращения подачи питающего напряжения ротор электродвигателя продолжает вращение по инерции и генерирует в обмотках статора электрический ток, который вначале заряжает батарею конденсаторов, а после накопления номинального заряда возвращается в обмотки. Это приводит к возникновению тормозного момента, величина которого зависти от емкости конденсаторных батарей, подключенных к каждой фазе по схеме «звезда» или «треугольник». Торможение с самовозбуждением применяется на двигателях с большим числом пусков-остановов, так как величина потерь энергии в двигателях при такой схеме остановки минимальная.

Рекуперативное торможение

Рекуперативное или иначе генераторное торможение асинхронных электродвигателей на практике используется в качестве предварительного подтормаживания , а также при опускании грузов кранами всех типов или пассажирских и грузовых лифтовых кабин.

Торможение асинхронного электродвигателя в рекуперативном режиме происходит, когда номинальная частота вращения ротора превышает его синхронную частоту. Двигатель начинает генерировать электрическую энергию и отдавать ее в питающую сеть, в результате чего создается тормозящий момент. Такой способ остановки применяется для многоскоростных двигателей путем постепенного переключения с большей частоты вращения ротора на меньшую. Таким образом, в определенный момент скорость, вращающегося под воздействием инерции вала, будет больше синхронной частоты, соответствующей подключенному количеству полюсов статора. Кроме того, рекуперативная схема торможения применяется для двигателей, подключенных к преобразователям частоты. Для этого достаточно уменьшить частоту питающего напряжения.

Остановка двигателей постоянного тока (ДПТ)

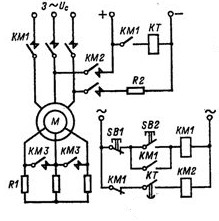

Торможение электродвигателей постоянного тока осуществляется противовключением и динамическим способом.

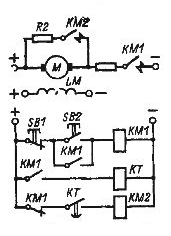

Динамическое торможение

Такая схема торможения применяется для двигателей с независимым возбуждением.

После нажатия кнопки «Стоп» (SB1) происходит отключение обмоток якоря от питающей сети и переподключение их на тормозной резистор. В обмотках якоря, вращающегося по инерции в стационарном магнитном поле, индуцируется постоянный ток, который проходя по обмоточным проводам резистора, преобразовывается в тепловую энергию.

Торможение противовключением

Метод противовключения основан на изменении полярности напряжения, подключаемого к обмоткам индуктора или якоря двигателя. Это приводит к смене полярности магнитного потока или направлению тока, индуцируемого в якоре. Таким образом, направление вращающего момента меняется на противоположное, что вызывает появление тормозящего эффекта. Скорость вращения якоря контролируется реле скорости, которое отключает питание якоря, когда она приближается к нулевой.

Электронный редуктор или как кардинально увеличить крутящий момент коллекторного двигателя переменного тока на низких оборотах. Часть 1

Atmel U2008B U2010B

В статье приведены принципиальные схемы, разводка плат и фотографии устройств регуляторов-стабилизаторов скорости вращения мини дрелей на базе микросхем U2010B / U2008B. Стабилизация скорости вращения коллекторных двигателей переменного тока, примененных в этих дрелях, дала возможность в разы увеличить их крутящий момент, что позволило существенно расширить сферу применения подобных дрелей и использовать их в таких режимах работы, которые ранее были для них недоступны (сверление отверстий, распиловка, заточка). Показаны примеры применения сконструированных устройств совместно с мини дрелями.

Введение

Коллекторные двигатели постоянного и переменного тока, как известно, обладают одним общим свойством: при увеличении напряжения, подаваемого на такие двигатели, увеличиваются их скорость и крутящий момент. Причем, на холостом ходу, то есть без нагрузки на вал, или, другими словами, при нулевом тормозном моменте, скорость вращения таких двигателей (а особенно двигателей переменного тока) может достигать достаточно высоких значений – до десятков тысяч об/мин. В то же время при сверлении отверстий, например, электродрелью от двигателя требуется повышенный крутящий момент, который тем больше, чем толще сверло. При этом для более точного позиционирования сверла и, особенно, для приемлемого режима сверления скорость вращения должна быть достаточно низкой (несколько сот об/мин). В связи с этим в электродрели устанавливают механический редуктор, снижающий скорость вращения вала и одновременно увеличивающий его крутящий момент в десятки и даже в сотни раз (особенно в дрелях-шуруповертах). Если же двигатель используется в инструментах для заточки (например, сверл) или резки каких-либо материалов (например, в циркулярной пиле), то есть на его валу установлен абразивный точильный или отрезной круг, то сверхвысокая скорость вращения двигателя на холостых оборотах (например, 30000 об/мин) может привести к разрушению таких кругов (они могут просто разлететься на куски, что уже травмоопасно). В связи с этим, при эксплуатации подобных кругов для них указывается максимальная скорость их вращения. Однако если снизить скорость вращения двигателя до приемлемого уровня путем подачи на двигатель пониженного напряжения, то одновременно снизится и крутящий момент. А поскольку тормозной момент круга часто на порядок больше аналогичного момента сверла, так как их диаметры могут отличаться на порядок, то при низкой скорости вращения и, соответственно, малом крутящем моменте при достаточном тормозном моменте такой круг может просто остановиться. В связи с этим в подобных устройствах, так же как и в электродрелях, может понадобиться установка механического редуктора.

Механический редуктор, устанавливаемый, например, в электродрели, как известно, представляет собой устройство, состоящее из нескольких стальных шестерен, укрепленных на осях с подшипниками. Поскольку редуктор имеет некоторые габариты и вес, естественно, габариты и вес таких дрелей несколько увеличены (до 2 кг и более), но при ручном сверлении отверстий это не представляет особой проблемы. Однако если для более прецизионных сверловочных работ используется стойка для дрели, то установка подобной дрели с редуктором в такую стойку уже представляет некоторую проблему. В основном это связано с относительно большими габаритами и весом подобных дрелей и, кроме того, их рукоятка существенно мешает работе. Здесь вне конкуренции более легкая (не более 1 кг) и компактная так называемая мини дрель (её ещё называют прямой шлифовальной машиной, гравером и т.п.). Такое устройство представляет собой просто коллекторный электродвигатель (постоянного или переменного тока) без редуктора (и без рукоятки), на валу которого укреплен патрон для зажатия сверл (или иных насадок, например, отрезных или точильных абразивных дисков). В стойке для дрели подобное устройство закрепляется специальным зажимом (хомутом).

В то же время, как уже упоминалось, сверхвысокие скорости вращения электродвигателей подобных устройств на холостом ходу и низкий крутящий момент на малых и средних скоростях при сверлении отверстий, при разрезке (циркулярная пила) или заточке (точило), не позволяют их использовать в таких режимах работы. Однако эту проблему можно решить более простым и эффективным электронным способом.

Этот способ заключается в стабилизации скорости вращения вала электродвигателя вне зависимости от тормозного момента, или, другими словами, при увеличении тормозного момента на двигатель подается бóльшая мощность, отчего соответственно увеличивается крутящий момент, и установленная скорость вращения вала остается прежней (или, по крайней мере, к ней стремится).

Электронный стабилизатор скорости вращения коллекторных электродвигателей представляет собой устройство, имеющее несложную электронную схему, основу работы которой составляют электрические эффекты, возникающие в электродвигателях при торможении их вала. Что это за эффекты?

Если, например, в электродвигателе постоянного тока попытаться затормозить вал, то возникнет так называемая противо-ЭДС – дополнительное напряжение определенной формы, которое можно использовать для увеличения мощности, подаваемой на двигатель. В работе автора [1] показано, что если питать подобный двигатель выпрямленным напряжением 12 – 18 В частотой 50 Гц (то есть, пульсирующим с частотой 100 Гц), и использовать для подачи на двигатель часть этого напряжения с помощью тиристора, на управляющий электрод (УЭ) которого подавать импульсы для его открытия в определенное время, зависящее от противо-ЭДС, то таким способом можно решить подобную задачу, или, другими словами, стабилизировать скорость вращения двигателя. В схеме [1] входное напряжение подается на двигатель через тиристор, а простейшая RC-цепочка подключена к аноду и катоду тиристора. Напряжение, снятое с конденсатора C, подается на базу npn-транзистора, коллектор которого подключен к аноду тиристора, а эмиттер – к УЭ тиристора. При торможении вала двигателя возникает противо-ЭДС, которая с помощью транзистора включает тиристор раньше, вследствие чего на двигатель подается бóльшая площадь полусинусоиды (выпрямленного напряжения), отчего крутящий момент увеличивается, и, таким образом, скорость вращения вала остается прежней, то есть той, которая изначально была установлена.

Но коллекторный двигатель переменного тока (его еще называют универсальным, поскольку он может работать и от напряжения постоянного тока), используемый в мини дрелях, работающих от сетевого напряжения

220 В, устроен иначе, чем двигатель постоянного тока. Основное отличие этих двигателей – устройство статора. Если в двигателях постоянного тока магнитное поле статора, как правило, постоянно, поскольку статор представляет собой постоянный магнит кольцевой формы, то в двигателях переменного тока статор (как и ротор) является электромагнитом. Часто в таких двигателях в качестве статора используются два электромагнита, обмотки которых подключены последовательно с обмотками ротора (с помощью щеток), или, другими словами, сетевое напряжение подается на одни концы обмоток, а вторые их концы подключены к щеткам (коллектору) ротора. Направление обмоток статора и ротора выбрано таким образом, что при любой полуволне переменного напряжения магнитное поле заставляет вращаться ротор в одну и ту же сторону. Кстати, если поменять направление обмоток статора, то вал будет вращаться в обратную сторону. Это свойство используется в дрелях и шуруповертах для так называемого реверса – переключения направления вращения в обратную сторону. В такой конфигурации двигателя при его торможении, к сожалению, противо-ЭДС не возникает (или возникает, но очень слабая). Поэтому все попытки автора применить к такому двигателю схему, описанную в [1], ни к чему не привели.

К счастью, для стабилизации скорости вращения подобных двигателей, работающих от сетевого напряжения

220 В, в свое время немецкой компанией Telefunken (Temic Semiconductors) была разработана специализированная микросхема U2010B и ее несколько упрощенный вариант U2008B. Впоследствии эти микросхемы выпускались компанией Atmel, которая больше известна как разработчик микроконтроллеров. Микросхемы U2008B/U2010B используют иной эффект коллекторных двигателей переменного тока, возникающий при торможении их вала. Этот эффект состоит в том, что при торможении вала ток через двигатель увеличивается. Если этот ток пропустить через токоизмерительный резистор достаточно малого номинала (десятые доли Ома), измерить напряжение на этом резисторе и, в зависимости от этого напряжения, открывать симистор раньше или позже, то таким способом можно достаточно просто стабилизировать скорость вращения двигателя. Фактически на этих микросхемах организован хорошо известный из теории автоматического управления (ТАУ) так называемый ПИД-регулятор (Пропорционально-Интегрально-Дифференциальный регулятор) – устройство в цепи обратной связи, используемое в системах автоматического управления для поддержания заданного значения измеряемого параметра. Такой ПИД-регулятор обладает одним неприятным свойством (впрочем, присущим всем ПИД-регуляторам) – так называемым перерегулированием, проявляющимся в том, что при торможении вала двигателя его скорость может не только оставаться прежней (как на холостом ходу), но даже увеличиваться (и очень существенно). Кроме того, она может и осциллировать с небольшой частотой. Все зависит от соответствующей настройки. Сами микросхемы U2008B/U2010B достаточно распространены, недороги, и в Интернете можно найти массу схем стабилизаторов скорости вращения двигателей переменного тока на базе этих микросхем. Однако все подобные схемы в качестве исходных используют базовые схемы, приведенные в справочных листках на микросхемы U2008B/U2010B, и, кроме того, сконструированы (схемы) на устаревшей элементной базе. Здесь необходимо особо подчеркнуть, что сами по себе схемы хорошо известны, и главное заключается не в самих схемах, а в номиналах и типах компонентов в них входящих, а также в их настройке. В связи с изложенным автором разработаны конкретные устройства на базе этих схем, которые показали достаточно удовлетворительную работу. Описание таких устройств и их настройка с конкретными двигателями переменного тока и является предметом настоящей статьи.

Таким образом, дальнейшее изложение будет построено следующим образом. Вначале будут рассмотрены принципиальные схемы устройств – стабилизаторов скорости вращения электродвигателей на базе микросхем U2008B/U2010B, описан принцип их работы и настройка. Затем будут приведены разводка плат, их фотографии, а также фотографии самих устройств. Далее будут показаны примеры применения этих устройств с конкретными двигателями, а именно: с двигателем, установленным в стойку для дрели, и с двигателем, на базе которого сконструирована небольшая циркулярная пила и точильный станок (последние две опции объединены в одном общем устройстве).

Предварительные замечания о некоторых механических и электрических характеристиках электродвигателей

Как известно, крутящий момент двигателя, рассматриваемого в настоящей статье, в зависимости от частоты его вращения нелинеен. Он имеет два максимума: один – при нулевой частоте, то есть при полностью заторможенном двигателе, второй – при относительно высоких частотах, приближающихся к максимальной. Наиболее интересен диапазон низких частот вплоть до нулевой (особенно в режимах сверления), а диапазон высоких частот, как в режимах разрезки (циркулярная пила), заточки (точило), так и в режимах сверления в свете настоящей статьи интереса не представляет, поэтому далее не рассматривается.

Кроме того, крутящий момент, M, пропорционален квадрату тока, I, протекающего через двигатель, то есть M = kI 2 , где k – коэффициент пропорциональности. Этот факт также хорошо известен и будет использован при дальнейшем изложении.

В качестве «подопытных кроликов» для проверки работоспособности устройств на базе микросхем U2008B/U2010B были выбраны две мини дрели: «TUNGFULL 1806B» и «SKRAB 56000». Это две недорогие мини дрели не имеют редуктора и рукоятки; кроме того, они относительно легки (не более 1 кг). По своим параметрам эти мини дрели, на взгляд автора, как нельзя лучше подходят для использования в устройствах стабилизаторов скорости вращения на базе микросхем U2008B/U2010B.

В паспорте на мини дрель, как правило, указывается её рабочее напряжение питания, мощность, а также скорость вращения (или ее диапазон, если она оборудована электронным переключателем скорости) на холостом ходу. Например, у двигателя мини дрели «SKRAB 56000» напряжение составляет 220 В, мощность 480 Вт, скорость 8000-30000 об/мин (он оборудован переключателем скоростей на базе простейшей схемы на симисторе). У двигателя мини дрели «TUNGFULL 1806B» при том же напряжении питания мощность составляет 260 Вт, а скорость вращения 27,600 об/мин.

Поскольку, как указывалось во введении, микросхемы U2008B / U2010B в качестве одного из параметров, влияющих на регулирование скорости вращения, используют ток, протекающий через двигатель, имеет смысл более подробно рассмотреть диапазон токов вышеуказанных мини дрелей.

Наибольший ток (см. выше) имеет двигатель в полностью заторможенном состоянии. Как определить этот ток, и как он связан с паспортной мощностью мини дрели? Для этого автором был проведен несложный эксперимент, сводящийся к следующему.

С помощью лабораторного автотрансформатора (ЛАТРа) на дрель подавалось переменное напряжение, измеряемое стрелочным тестером; одновременно измерялся и ток (также переменный, то есть в режиме AC) с помощью цифрового тестера. Вначале напряжение устанавливалось достаточно низким (40–50 В), чтобы вал можно было легко затормозить, а затем напряжение быстро увеличивалось до 220 В, и при заторможенном вале, удерживаемом не более 1–2 секунд, снималось показание тока. Эксперимент показал следующее. При полностью заторможенном двигателе и напряжении 220 В ток двигателя дрели «TUNGFULL 1806B» составил около 3 А, а ток двигателя дрели «SKRAB 56000» составил около 2.8 А. Нетрудно подсчитать, что мощность, W, дрели «TUNGFULL 1806B» составила: W = 3 A × 220 В = 660 Вт (против паспортной 260 Вт), а мощность дрели «SKRAB 56000»: W = 2.8 A × 220 В = 616 Вт (против паспортной 480 Вт). Как видно из этого эксперимента, мощности дрелей при полностью заторможенном двигателе существенно превышают паспортные.

Автор задался вопросом: a при каких напряжениях питания мощности заторможенных двигателей дрелей соответствуют паспортным? Это было выяснено путем подачи разных напряжений (ниже 220 В) и одновременного измерения тока.

Вот результат. У дрели «TUNGFULL 1806B» при напряжении питания 138 В ток составил 1.88 А, а мощность: 138 В × 1.88 А = 259.4 Вт (≈260 Вт). У дрели «SKRAB 56000» при напряжении 190 В ток составил около 2.5 А, а мощность: 190 В × 2.5 А = 475 Вт (≈480 Вт). Вот эти значения токов и напряжений (1.88 А и 138 В для дрели «TUNGFULL 1806B» и 2.5 А и 190 В для дрели «SKRAB 56000») и были использованы в дальнейшем при расчете номиналов токоизмерительных резисторов, о которых упоминалось выше.

Теперь после этих предварительных пояснений перейдем к принципиальным схемам устройств.

Торможение противовключением

Торможение противовключением