Узлы и детали дизельного двигателя

Компоненты системы

Механические узлы и детали дизельного Сначала описываются следующие двигателя делятся на три большие части.

* Картер двигателя

* Кривошипно-шатунный механизм

* Газо-распределительный механизм

* Эти три части находятся в постоянном взаимодействии. взаимосвязи, которые оказывают существенное влияние на свойства двигателя: интервал между воспламенениями;

* порядок работы цилиндров;

* уравновешивание масс.

Интервал между воспламенениями

Механические элементы двигателя в основном делятся на три группы: картер двигателя, кривошипно-шатунный механизм и привод клапанов. Эти три группы находятся в тесной взаимосвязи и должны быть взаимосогласованы. Интервал между воспламенениями -это угол поворота коленчатого вала между двумя следующими друг за другом воспламенениями.

В течение одного рабочего цикла в каждом цилиндре один раз происходит воспламенение топливо-воздушной смеси. Рабочий цикл (всасывание, сжатие, рабочий ход, выпуск) у четырехтактного двигателя занимает два полных оборота коленчатого вала, т. е. угол поворота составляет 720°.

Одинаковый интервал между воспламенениями обеспечивает при всех частотах вращения равномерную работу двигателя. Этот интервал между воспламенениями получается следующим образом:

интервал между воспламенениями = 720°: количество цилиндров

Примеры:

* четырехцилиндровый двигатель: 180° коленчатого вала (KB)

* шестицилиндровый двигатель: 120° KB

* восьмицилиндровый двигатель: 90° КВ.

Чем больше количество цилиндров, тем меньше интервал между воспламенениями. Чем меньше интервал между воспламенениями, тем равномернее работает двигатель.

По крайней мере, теоретически, т. к. к этому еще добавляется уравновешивание масс, которое зависит от конструкции двигателя и порядка работы цилиндров. Для того чтобы в цилиндре могло произойти воспламенение, соответствующий поршень должен находиться в „ВМТ конца такта сжатия, т. е. должны быть закрыты соответствующие впускной и выпускной клапаны. Это может иметь место, только когда коленчатый вал и распределительный вал правильно расположены относительно друг друга. Интервал между воспламенениями определяется взаимным расположением шатунных шеек (угловым расстоянием между коленами) коленчатого вала, т. е. углом между шейками следующих друг за другом цилиндров (порядок работы цилиндров). В V-образных двигателях угол развала должен быть равен интервалу между воспламенениями для достижения равномерной работы.

Поэтому восьмицилиндровые двигатели BMW имеют угол между рядами цилиндров 90°.

Порядок работы цилиндров

Порядок работы цилиндров — это последовательность, в которой происходит воспламенение в цилиндрах двигателя.

Порядок работы цилиндров непосредственно отвечает за плавную работу двигателя. Он определяется в зависимости от конструкции двигателя, количества цилиндров и интервала между воспламенениями.

Порядок работы цилиндров всегда указывается, начиная с первого цилиндра.

| Конструкция двигателя количество цилиндров | Смещение шеек КВ | Угол развала | Интервал между воспламенениями | Порядок работы цилиндров |

| 4-цилиндровый рядный двигатель | 180° | — | 180° КВ | 1-3-4-2 |

| 6-цилиндровый рядный двигатель | 120° | — | 120° КВ | 1-5-3-6-2-4 |

| 8-цилиндровый V-образный двигатель | 90° | 90° | 90°КВ | 1-5-4-8-6-3-7-2 |

Рис.1 — Кривая момента инерции

1- Направление по вертикали

2- Направление по горизонтали

3- Рядный шестицилиндровый двигатель BMW

4- V-образный шестицилиндровый двигатель 60°

5- V-образный шестицилиндровый двигатель 90°

Уравновешивание масс

Как описано ранее, плавность работы двигателя зависит от конструкции двигателя, количества цилиндров, порядка работы цилиндров и интервала между воспламенениями.

Их влияние можно показать на примере шести цилиндрового двигателя, который BMW изготавливает в виде рядного двигателя, хотя он занимает больше места и более трудоемок в изготовлении. Разницу можно понять, если сравнить уравновешивание масс рядного и V-образного шестицилиндровых двигателей.

На следующем рисунке показаны кривые момента инерции рядного шестицилин-дрового двигателя BMW, V-образного шестицилиндрового двигателя с углом между рядами 60° и V-образного шестицилиндрового двигателя с углом 90°.

Разница очевидна. В случае рядного шестицилиндрового двигателя движения масс уравновешиваются настолько, что весь двигатель практически неподвижен. V-образные шестицилиндровые двигатели, напротив, имеют явную тенденцию к движению, что проявляется в неравномерной работе.

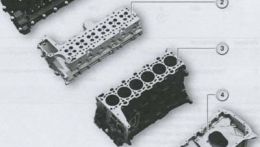

Рис 2 — Картер двигателя М57

1- Крышка головки блока цилиндров

2- Головка блока цилиндров

3- Блок-картер

4- Масляный поддон

Корпусные детали

Корпусные детали двигателя берут на себя изоляцию от окружающей среды и воспринимают различные силы, которые возникают в процессе работы двигателя.

Корпусные детали двигателя состоят из показанных на следующем рисунке основных деталей. Для выполнения картером своих задач необходимы также уплотнительные прокладки и болты.

Основные задачи:

* восприятие возникающих при работе двигателя сил;

* герметизация камер сгорания, масляного поддона и охлаждающей рубашки;

* размещение кривошипно-шатунного механизма и привода клапанов, а также других узлов.

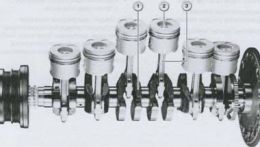

Кривошипно-шатунныи механизм

Кривошипно-шатунныи механизм отвечает за преобразование возникающего при сгорании топливо-воздушной смеси давления в полезное движение. При этом поршень получает прямолинейное ускорение. Шатун передает это движение на коленчатый вал, который превращает его во вращательное движение.

Кривошипно-шатунный механизм является функциональной группой, которая преобразует давление в камере сгорания в кинетическую энергию. При этом возвратно-поступательное движение поршня переходит во вращательное движение коленчатого вала. Кривошипно-шатунныи механизм является оптимальным решением в части выхода работы, коэффициента полезного действия и технической реализуемости.

Конечно, имеются следующие технические ограничения и конструктивные требования:

* ограничение частоты вращения вследствие сил инерции;

* непостоянство сил в течение рабочего цикла;

* возникновение крутильных колебаний, которые создают нагрузки на трансмиссию и на коленчатый вал;

* взаимодействие различных поверхностей трения.

На следующем рисунке показаны детали кривошипно-шатунного механизма:

Рис.3 — Кривошипно-шатунныи механизм двигателя М57

1- Коленчатый вал

2- Поршни

3- Шатуны

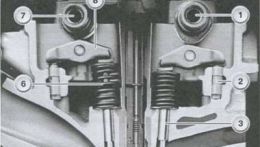

Привод клапанов

Привод клапанов управляет сменой заряда. В современных дизельных двигателях BMW находит применение исключительно привод клапанов done с четырьмя клапанами на цилиндр. Передача движения на клапан осуществляется через рычаг толкателя.

В двигатель должен периодически подаваться наружный воздух, в то время как отработавший газ, который он производит, должен отводиться. В случае четырехтактного двигателя всасывание наружного воздуха и выпуск отработавшего газа называют сменой заряда или газообменом. В процессе смены заряда впускные и выпускные каналы периодически открываются и закрываются с помощью впускных и выпускных клапанов.

В качестве впускных и выпускных клапанов используются подъемные клапаны. Продолжительность и последовательность движений клапанов обеспечиваются распределительным валом.

Рис.4 — Головка блока цилиндров двигателя М47

1- Распредвал выпускных клапанов

2- Гидравлическая система компенсации клапанного зазора

3- Направляющая втулка клапана

4- Выпускной клапан

5- Впускной клапан

6- Пружина клапана

7- Распредвал впускных клапанов

8- Роликовый рычаг толкателя

Конструкция

Привод клапанов состоит из следующих деталей:

*

* распределительные валы;

* передаточные элементы (роликовые рычаги толкателей);

* клапаны (целая группа);

* гидравлическая система компенсации клапанного зазора (HVA) при наличии;

* направляющие втулки клапанов с пружинами клапанов.

На следующем рисунке показана конструкция головки блока цилиндров с четырьмя клапанами (двигатель М47) с роликовыми рычагами толкателей и гидравлической системой компенсации клапанного зазора.

Конструкции

Привод клапанов может иметь различные исполнения. Их различают по следующим признакам:

* количество и расположение клапанов;

* количество и расположение распределительных валов;

* способ передачи движения на клапаны;

* способ регулировки зазоров в клапанах.

От первых двух пунктов зависит обозначение привода клапанов. Они приведены далее

| Сокращение | Обозначение | Пояснение |

| sv | Side Valves | Клапаны находятся сбоку цилиндра и приводятся в движение расположенным снизу распределительным валом. Боковой клапан означает, что клапанная головка расположена сверху. |

| ohv | Overhead Valves | Верхнее расположение клапанов с нижним расположением распределительного вала. Расположенные снизу распределительные валы устанавливаются ниже линии раздела головки блока цилиндров и блок-картера. |

| ohc | Overhead Camshaft | Верхнее расположение клапанов с верхним расположением двух распределительных валов для каждого ряда цилиндров. В этом случае используется по одному отдельному распределительному валу для впускных и выпускных клапанов. |

| done | Double Overhead Camshaft | Верхнее расположение клапанов с верхним расположением двух распределительных валов для каждого ряда цилиндров. В этом случае используется по одному отдельному распределительному валу для впускных и выпускных клапанов. |

Рис.5 — Компоненты привода клапанов двигателя М57

1- Впускной клапан

2- Пружина клапана со встроенной тарелкой (впускной клапан)

3- Элемент гидравлической системы компенсации клапанного зазора

4- Распредвал впускных клапанов

5- Выпускной клапан

6- Пружина клапана с встроенной тарелкой (выпускной клапан)

7- Роликовый рычаг толкателя

8- Распредвал выпускных клапанов

Дизельные двигатели BMW сегодня имеют исключительно по четыре клапана на цилиндр и по два расположенных сверху распределительных вала для каждого ряда цилиндров (dohc). Двигатели BMW M21 / М41 / М51 имели только по два клапана на цилиндр и по одному распределительному валу для каждого ряда цилиндров (ohc).

Передача движения кулачков распределительного вала на клапаны в дизельных двигателях BMW осуществляется роликовыми рычагами толкателей. При этом нужный зазор между кулачком распределительного вала и так называемым повторителем кулачка (например, роликовым рычагом толкателя) обеспечивается благодаря механической или гидравлической системе компенсации клапанного зазора (HVA).

На следующем рисунке показаны детали привода клапанов двигателя М57.

Блок-картер

Блок-картер, называемый также блоком цилиндров, включает цилиндры, рубашку охлаждения и картер приводного механизма. Требования и задачи, которые предъявля

Двигатель BMW M47 – структура – фото

Ниже приведена структура мотора BMW M47 (D20).

Компоненты двигателя

Несущие ребра

- Горизонтальные и вертикальные ребра

- Отсутствие заглушек отверстий в рубашке охлаждения, через которые извлекаются стержни из литейной формы

- Жесткое соединение двигателя (с коробкой передач, с опорным кронштейном двигателя и вспомогательными механизмами)

Несущие ребра в М47 — разрез цилиндра

Несущие ребра в М47 — вид сверху

Сальник

В М47 используется сальник коленчатого вала, который изготавливался из тефлона.

Маховик

Двухмассовый маховик, используемый при комплектации автомобиля механической КПП.

Шатуны с подшипниками

- Длина шатунов (межцентровое расстояние 135 мм)

- Половина подшипника шатуна, обращенная к самому шатуну, выполнена по специальному методу (подобранному для М47). Этот метод представляет катодное нанесение 4-слойных покрытий (особо жесткие вкладыши)

Поршни

- Поршни с каналом масляного охлаждения (жиклер охлаждения поршня имеет крюкообразный вид, как у М51/М41).

- Поршневой палец имеет больший диаметр

Головка блока цилиндров

- Алюминиевое кокильное литье

- Охладители выполнены в виде комбинации продольных/поперечных каналов, выход для охлаждающей жидкости на передней части головки блока встроен в корпус термостата

- Соединение корпуса форсунки с помощью двух резьбовых пальцев

- Литой кожух цепи

- Расположение свечи накаливания со стороны впуска, по центру между впускными клапанами

- Винты крепления головки блока М12 (как у М51/М41) расположены под распределительными валами. Для демонтажа необходимо снимать распределительные валы

- Крепежный хомут вакуумного насоса находится с лицевой стороны

- Выпускные каналы:

- один впускной канал (тангенциальный канал) расположен сбоку

- один впускной канал (вихревой канал) расположен сверху

- Выпускные каналы:

- выполнены в виде сдвоенного канала

- Штифты свечей накаливания расположены на стороне впуска

Вакуумный насос

Прокладка головки блока цилиндров

Прокладка головки блока цилиндров представляет собой многослойную стальную прокладку, которая предлагается с тремя вариантами толщины.

- Определение выступа поршня на каждом цилиндре

- Выбор уплотнения по следующим параметрам:

при этом основное значение имеет максимальный выступ поршней четырех отдельных цилиндров

| Измеренный выступ поршня | Выбор толщины прокладки |

| x ≤ 0,92 мм 0,92 мм 1,03 мм | Прокладка с 1 отверстием Прокладка с 2 отверстиями Прокладка с 3 отверстиями |

Крышка головки блока цилиндров

Крышка ГБЦ состоит из воздушного фильтра, впускных каналов (вихревой канал), вентиляции блока цилиндров и имеет следующее назначение:

- Герметизация головки блока цилиндров и недопущение цилиндров загрязнения масла

- Крепление маслоотделителя и противошумного экрана привода клапанов

- Экран разбрызгиваемого масла, подаваемого на распределительные валы и цепной привод

- Крепление глушителя шума впуска (воздушный фильтр) и пленочного расходомера воздуха

- Герметизация вихревых каналов от пространства

головки блока цилиндров, где имеется масло - Снижение массы (изготовлена из пластика)

- Улучшение акустических показателей (крепление выполнено с акустической развязкой)

- Вентиляция блока цилиндров (редукционный клапан, маслоотделитель и глушитель шума впуска встроены в крышку головки цилиндров)

Маслоотделитель

- Предварительное циклонное отделение

- Тонкое нитевое отделение

Расположение элементов маслоотделителя в крышке ГБЦ мотора M47:

1 – Редукционный клапан; 2 – Нитевой отделитель (тонкое отделение); 3 – Циклон (предварительное отделение);

Цепной привод

- Двойной цепной привод

- Привод от коленчатого вала к ТНВД с помощью двухрядной цепи, от ТНВД к распределительному валу с помощью однорядной цепи

- Планки натяжного устройства из алюминиевого литья под давлением с надетой на защелках поверхностью скольжения из пластика

- Направляющая из пластика

- Натяжитель цепи верхнего и нижнего привода в одном корпусе

- Шестеренка ТНВД со встроенным успокоителем (гасителем колебаний)

- Смазка цепного привода разбрызгиванием через жиклер и натяжитель цепи

Цепной привод двигателя М47Д20:

1 – Шестерня; 2 – Направляющая; 3 – Жиклеры разбрызгивания масла; 4 – Успокоитель шестерни; 5 – Жиклер разбрызгивания масла; 6 – Направляющая; 7 – Жиклер разбрызгивания масла; 8 – Шестеренки; 9 – Планка натяжного устройства; 10 – Натяжитель цепи; 11 – Натяжная планка;

Привод клапанов

- Новые распределительные валы для впускных и выпускных клапанов

- Распределительные валы из отбеленного чугуна, полые

- Отрицательный радиус кулачков

- Привод вакуумного насоса осуществляется от распределительного вала выпускных клапанов

Клапаны и пружины клапанов

- Впускные и выпускные клапаны идентичны (материал: Nimonic)

- Роликовые рычаги привода клапанов и гидрокомпенсаторы зазора

- Тарелки пружин внизу с интегрированной изоляцией стержней клапанов (диаметр стержня клапана 6 мм)

Вспомогательные устройства и ременный привод

Ременный привод

- Поликлиновый ремень с автоматическим натяжением (механический натяжитель ремня)

- Ременный шкив из пластика на насосе усилителя рулевого управления

- Привод компрессора кондиционера с помощью второго ремня, не требует обслуживания

Гаситель крутильных колебаний

- Простой гаситель с ременным шкивом для привода вспомогательных устройств, выполнен с развязкой, по концепции аналогичен гасителям двигателей М41/М51

Стартер

- Стартер мощностью 1,8 кВт

- Аналогичен М41

Генератор

- Компактный генератор 14 В, 70/120 А

- Регулятор с функцией отключения генератора во время пуска двигателя или слишком продолжительного использования тока генератора

Компрессор кондиционера/держатель

- Компрессор кондиционера с регулировкой мощности, привод от второго поликлинового ремня (не требует обслуживания)

Опоры двигателя

- Установлены обычные гидравлические опоры

Циркуляция масла/Системы смазки

Масляный насос

- Масляный насос расположен на переднем конце коленчатого вала. Его рабочие внутренние роторы изготовлены из металлокерамики. Концепция масляного насоса позаимствована у M41D

- Редукционный клапан встроен в масляный насос

Головка фильтра/Новый фильтр

Головка фильтра со встроенным жидкостно—масляным теплообменником находится непосредственно на корпусе блока цилиндров.

- Пропускная способность — 30 л/мин

- Температура масла — 40°С…+50 °С

- Давление масла — при 1000 об/мин ок. 1,5 бар / при 4000 об/мин ок. 4,2 бар

- Заправочная емкость — при смене фильтра 5,0 л

Охлаждение масла

Жидкостно-масляный теплообменник связан с системой смазки и с системой охлаждения двигателя. Этим удается добиться того, что при холодном двигателе моторное масло быстрее нагревается охлаждающей жидкостью, а при горячем двигателе моторное масло этой жидкостью охлаждается. Сокращение продолжительности фазы прогрева способствует снижению расхода топлива. Моторное масло охлаждается, а срок его службы увеличивается (интервалы времени между процедурами его ‚ замены увеличиваются).

Масляный поддон

- Алюминиевое литье под давлением с креплением термического датчика уровня масла

- Прокладка масляного поддона из резино-металлического материала

Масляные жиклеры

Масляные жиклеры охлаждения поршней смонтированы в корпусе блока цилиндров (аналогично M51/M41).

Система охлаждения

Циркуляция охлаждающей жидкости

Система охлаждения представляет собой циркуляционную систему, заполненную антифризом с антикоррозионными добавками, имеющим длительный срок службы.

Система охлаждения М47D с охладителем ОГ в E46:

1 – Расширительный бачок; 2 – Жидкостно-масляный теплообменник; З – Дополнительный нагреватель, дополнительный водяной насос; 4 – Теплообменник отопителя; 5 – Основной термостат 88 °С; 6 – Водяной насос ; 7 – Двойной термостат системы рециркуляции ОГ – Охлаждение, 1-я ступень 70 °С, 2-я ступень – 90 °С; 8 – Охладитель ОГ; 9 – Радиатор; 10 – Магнитный клапан отопителя; 11 – Перепускное отверстие;

- Радиатор выпускается различной глубины. Глубина установленного радиатора зависит от того, установлен на автомобиле кондиционер или нет

Дополнительный нагреватель

- Дополнительный нагреватель представляет собой устройство для подогрева топлива, которое установлено в подкапотном пространстве у передней стенки справа, если смотреть в направлении движения. Оно поддерживает циркуляционную систему отопителя. Начиная с положения клеммы 61 ВКЛ (EIN) автономный отопитель, который поддается диагностике, готов к работе. Мощность нагрева зависит от потребности отопителя в тепле.

Термостат

- Корпус термостата изготовлен из пластмассы. Термостат находится на торцевой стороне головки блока цилиндров

- Температура, при которой открывается термостат, составляет 88 °С

Термостат для системы охлаждения ОГ:

- Температура, при которой открывается термостат:

- 1-я ступень 70 °С

- 2-я ступень 90 °С

Муфты шлангов системы охлаждения

В двигателе М47 используются быстродействующие муфты шлангов системы охлаждения.

- Облегчение процессов монтажа и демонтажа при проведении работ по техобслуживанию

- Увеличение степени надежности

- Улучшение герметичности

Радиатор

Направляющая охлаждающего воздуха под двигателем, вентилятор приводится в действие не от двигателя автомобиля‚ а от отдельного электродвигателя.

- Закрытое подкапотное пространство

- Акустическая герметизация подкапотного пространства

Заправочная емкость радиатора составляет 7,7 литров.

Распределительный ТНВД VP44

Принцип работы

Мотор М47Д20 — первый дизельный двигатель БМВ, на котором используется топливный насос высокого давления.

Во всех дизельных двигателях BMW (M21/M51/M51TU и M41) использовались до сих пор аксиально-поршневые распределительные насосы, в которых в качестве распределяющих элементов использовались заслонки, а сами насосы имели механическую или электрическую систему регулировки.

Принцип аксиально-поршневого насоса

В двигателе М47D, в котором используется более высокое давление впрыска (более 1000 бар), применяется радиально-поршневой принцип. Основной отличительной особенностью этого исключительно гибкого распределительного насоса является дозирование количества впрыскиваемой смеси с помощью электромагнитного клапана.

Особыми преимуществами данной системы являются:

- Высокая точность количественного состава смеси благодаря индивидуальной подстройке с учетом самых различных критериев (встроенный блок управления насосом)

- Высокая динамика при регулировке количества смеси для-каждого отдельного цилиндра, в том числе и на повышенных оборотах

- Высокая динамика начала впрыска

- Более высокая мощность двигателя при одновременном снижении расхода топлива и токсичности отработавших газов (это становится возможным благодаря высокому давлению впрыска)

- Перспективность, так как насос пригоден для работы в системах с предварительным впрыском и регулируемыми системами подачи топлива

Принцип радиально-поршневого насоса

Как и другие распределительные ТНВД, радиально- поршневой распределительный насос высокого давления VP 44 имеет своей задачей подавать в камеры сгорания отдельных цилиндров топливо под высоким давлением, в точно дозированном количестве и в заданный момент времени.

Это значит, что должны быть реализованы четыре важные функции:

- Подача топлива — Топливо попадает из бензобака через топливоподающий насос в шиберный топливо-подкачивающий насос дизеля. Этот насос служит для подачи топлива под низким давлением.

- Создание высокого давления/Распределение — Создается необходимое для впрыска давление, и происходит распределение по цилиндрам.

- Регулировка момента впрыска — Момент впрыска точно приводится в соответствие с состоянием двигателя (регулировка кулачковой обоймы производится аналогично VPЗ6/M41 ).

- Управление насосом — Все процессы регулировки и распределения (момент впрыска и количество впрыскиваемого топлива) в насосе контролируются и регулируются встроенным блоком управления.

Подача топлива

Встроенный в VP44 шиберный топливоподкачивающий насос забирает накачанное топливоподающим насосом топливо и направляет его в ресивер, а оттуда в распределитель и к регулятору впрыска. Редукционный клапан ограничивает давление в ресивере, который отделен мембраной от внутреннего пространства насоса, максимальной величиной 22 бар. Внутри насоса создается не высокое давление, а давление величиной около 0,8 бар при номинальной частоте вращения. Топливоподкачивающий насос расположен на приводном валу, который приводится в движение от двигателя автомобиля. Топливоподкачивающий насос с каждым оборотом подает постоянное количество топлива с ресивер.

Схематичное изображение принципа подачи топлива:

1 – Редукционный клапан; 2 – Топливоподкачивающий насос; 3 – Приводной вал;

В целях ограничения давления в корпус насоса встроен редукционный клапан. Предварительное натяжение пружины в редукционном клапане определяет давление в ресивере насоса. Если давление в ресивере превышает усилие пружины, то поршень клапана идет вверх. Тогда топливо будет течь обратно через открывшееся отверстие к забирающей стороне шиберного топливоподкачивающего насоса до тех пор, пока не установится требуемое давление.

Редукционный клапан в М47Д20:

1 – Отверстие обратного тока; 2 – Поршень; 3 – Пружина;

Создание высокого давления/Распределение

Основная задача радиально-поршневого высокого распределительного насоса ВП44 заключается в создании необходимого высокого давления и распределении топлива по цилиндрам. Высокое давление (давление впрыска) создается следующим образом:

Схематичное изображение принципа создания высокого давления – распределения топлива:

1 – Приводной вал; 2 – Кулачковая обойма; 3 – Вал распределителя; 4 – Корпус распределителя; 5 – Электромагнитный клапан; 6 – Мембрана ресивера;

Кулачковая обойма стоит на подшипниках в корпусе насоса. Ролики расположены в колодках. Так как колодки находятся в направляющих шлицах задней части приводного вала, то колодки и ролики вращаются вместе с валом. При этом они проходят по внутренней поверхности кулачковой обоймы. У кулачковой обоймы количество выступов соответствует количеству цилиндров двигателя. Колодки роликов вдавливают поршень насоса в вал распределителя.

В исходном состоянии (до впрыска) два поршня, колодки и ролики под действием давления, созданного топливоподающим насосом, и центробежной силы отжимаются наружу, то есть прижимаются к внутренней поверхности кулачковой обоймы (нижняя мертвая точка). В результате вращения приводного вала и скольжения роликов в направлении к выступу кулачковой обоймы два поршня вдавливаются внутрь. В результате в камере высокого давления происходит сжатие топлива, предназначенного для очередного цилиндра.

Кулачковая обойма с регулятором впрыска:

1 – Корпус насоса; 2 – Кулачковая обойма; 3 – Поршень; 4 – Ролик; 5 – Колодка ролика; 6 – Камеры высокого давления;

Каждый процесс впрыска требует повторного нагнетания топлива в вал распределителя.

Поэтому топливо (под давлением максимум 22 бар) через открытый электромагнитный клапан из ресивера по каналам в корпусе распределителя попадает в вал распределителя, а затем в камеру высокого давления (пространство между двумя поршнями).

Пространство ресивера ограничено, с одной стороны, мембраной, а с другой стороны полостью в корпусе распределителя.

Электромагнитный клапан открыт — напряжение не подается.

Электромагнитный клапан закрыт — напряжение подается.

Выступы кулачковой обоймы вызывают сжатие поршней и, соответственно, сжатие топлива с высоким давлением. При этом клапан высокого давления в результате импульса, посылаемого управляющим блоком насоса, закрывается. Этот момент закрывания и выступ кулачковой обоймы определяют момент начала подачи топлива насосом. Пока игла электромагнитного клапана запирает его седло, топливо через различные отверстия в валу и в корпусе распределителя поступает к обратному дросселю. Оттуда топливо по трубопроводам высокого давления направляется к форсункам впрыска.

По достижении требуемого количества топлива управляющий блок отключает электромагнитный клапан. Снова открывается игла электромагнитного клапана, восстанавливая соединение с ресивером. Давление падает. Подача топлива к форсунке впрыска закончена, и процесс его подачи начинается снова, но уже для другого цилиндра.

В результате вращения вала распределителя обеспечивается совпадение канала, ведущего к соответствующему трубопроводу впрыска с пазом распределителя. Процессы происходят очень быстро, а игла электромагнитного клапана смещается всего лишь на несколько десятых долей миллиметра.

Конструкция корпуса и вала распределителя

Вал распределителя расположен в его корпусе. Вал распределителя вращается вместе с приводным валом. Корпус и вал распределителя изготовлены с высокой точностью, вплоть до тысячной доли миллиметра. В корпус распределителя ввернуты обратные дроссели.

Конструкция вала распределителя с электромагнитным клапаном

В вале распределителя находится игла электромагнитного клапана, которая вращается вместе с валом. Электромагнитный клапан жестко вмонтирован в корпус распределителя. Им управляет блок управления насосом.

Выключение двигателя

При выключении двигателя блок управления насосом уже не оказывает никакого влияния на электромагнитный клапан. Тем самым отверстие остается открытым, и топливо уже не может более подаваться под высоким давлением к форсункам.

Регулировка впрыска

Предпосылкой плавной и ровной работы двигателя является хорошее сгорание в цилиндрах. Идеальное сгорание может быть обеспечено только в том случае, если топливо будет впрыскиваться точно в нужный момент времени. Ударная волна от распределительного насоса до Форсунки распространяется со скоростью звука. Кроме того, между моментом впрыска и зажиганием имеется некоторая задержка по времени, так называемая задержка самовоспламенения. От начала подачи топлива насосом до воспламенения топливно-воздушной смеси в камере сгорания проходит определенный период времени. Эти задержки впрыска и самовоспламенения компенсирует система регулировки начала впрыска, работающая во всех диапазонах нагрузки и частоты вращения.

Схематичное изображение системы регулировки впрыска в M47:

1 – Датчик угла поворота; 2 – Тактовый клапан; 3 – Регулятор впрыска;

Управляющий блок насоса с увеличением частоты вращения смещает, воздействуя на регулятор впрыска, начало момента подачи топлива, делая его более «ранним». В радиально-поршневом распределительном насосе VP44 установлен регулятор впрыска с так называемым подстроечным поршнем.

Регулятор впрыска — Ранее положение:

1 – Поршень регулятора; 2 – Сточный канал; 3 – Управляющий поршень; 4 – Кольцевое пространство гидравлического упора; 5 – Кулачковая обойма впрыска; 6 – Поршень подачи топлива; 7 – Ролик;

Регулятор впрыска — Позднее положение:

1 – Сточный канал; 2 – Канал подачи; 3 – Управляющий поршень; 4 – Канал к тактовому клапану; 5 – Кольцевое пространство гидравлического упора; 6 – Поршень регулятора впрыска; 7 – Каналы к напорной стороне насоса; 8 – Отверстие сброса давления;

Управление насосом

Для управления комплексными и сложными функциями распределительного насоса и для контроля за ними используется встроенный в насос электронный блок управления (PSG). Этот блок монтируется на корпусе насоса. У него есть вводы для подключения к блоку управления двигателем, к датчику угла поворота в насосе, к электромагнитному клапану и к тактовому клапану распределителя впрыска. Блок управления двигателем, а также датчик угла поворота отдают блоку PSG команды и передают измеренные значения, которые он обрабатывает и использует полученные результаты для управления насосом. Электромагнитный клапан и тактовый клапан управляются блоком PSG.

Схематичное изображение системы управления насосом:

1 – Датчик угла поворота; 2 – Блок управления насосом; 3 – Электромагнитный клапан высокого давления; 4 – Тактовый клапан;

Датчик угла поворота

Конструкция датчика угла поворота

Датчик угла поворота смонтирован на крепежном кольце, которое стоит на приводном валу. Вилкообразный захват позволяет кольцу с датчиком двигаться синхронно с кулачковой обоймой. Зубчатое колесо датчика (также находится на приводном валу) имеет зубья с угловым шагом три градуса. Одновременно зубчатое колесо датчика имеет на одинаковом расстоянии друг от друга определенное количество «пробелов», причем их число равно числу цилиндров.

Тем самым устанавливается соответствие между коленчатым валом (датчик частоты вращения) и приводным валом (момент впрыска).

Инкрементальная система датчика угла поворота по времени:

1 – Зубчатое колесо датчика; 2 – Крепежное кольцо; 3 – Датчик угла поворота; 4 – Кулачковая обойма;

Выводы

Что происходит внутри VP44?

- Шиберный насос подает топливо внутрь радиально-поршневого распределительного насоса

- Вал распределителя распределяет топливо по цилиндрам. Необходимое давление создает радиально—поршневой насос, управляемый электромагнитным клапаном

- Блок управления насосом (PSG) управляет процессом впрыска и контролирует его. Соответствующие значения он получает от блока управления двигателем

- Блок управления двигателем задает требуемое количество впрыскиваемого топлива и момент впрыска. Эти показатели зависят от различных параметров, среди которых, например, положение педали акселератора и многие другие

- Регулятор впрыска изменяет момент начала впрыска, чтобы топливо подавалось в камеру сгорания в самый оптимальный момент

Системы впуска и выпуска ОГ

Глушитель шума впуска с воздушным фильтром

Глушитель шума впуска является неотъемлемой составной частью двигателя и встроен в крышку головки блока цилиндров. Воздушный фильтр выполнен в виде овального патрона.

Система впуска

- Изготовлена из двух сваренных пластиковых половинок

- Воздушные каналы (вихревой/тангенциальный) цилиндров

- Крепление на головке блока имеет акустическую развязку (как у М41)

Турбонагнетатель, работающий на ОГ

Компания BMW на моторе М47 впервые использует конструкцию с изменяемой геометрией турбины и давлением наддува до 2,1 бар (новый диапазон высокого наддува). Этот турбонагнетатель называют также VNT турбонагнетателем.

Принцип работы турбонагнетателя с изменяемой геометрией турбины

Принцип изменяемой геометрии турбины позволяет регулировать ее сечение в зависимости от конкретного состояния двигателя. Закрытие направляющих лопаток вызывает уменьшение сечения и увеличение скорости потока отработавших газов, попадающих на турбинное колесо. Это улучшает передачу энергии на турбинное колесо и компрессор, особенно при низких оборотах. Давление наддува увеличивается. С увеличением оборотов двигателя лопатки постепенно открываются, что передача энергии всегда остается в равновесии с желаемой частотой вращения нагнетателя и требуемым уровнем давления наддува. Изменяемая геометрия турбины позволяет более эффективно использовать энергию отработавших газов. По сравнению с системой регулировки, в которой используется перепускной клапан, удается повысить коэффициент полезного действия нагнетателя и, тем самым, самого двигателя.

Преимущества

- Высокий крутящий момент как на низких, так и на высоких оборотах

- Регулировка осуществляется плавно и оптимально при любых оборотах двигателя

- Перепускной клапан не требуется, энергия отработавших газов используется лучше, меньшее противодавление при той же работе на сжатие

- Низкая термическая и механическая нагрузка способствует оптимизации мощности двигателя

- Низкие показатели токсичности отработавших газов, также и при очень низких оборотах двигателя

- Оптимизированный расход топлива во всем диапазоне оборотов

Турбонагнетатель работающий на ОГ с изменяемой геометрией турбины:

1 – Камера управления; 2 – Регулировочная штанга; 3 – Турбинное колесо; 4 – Корпус компрессора; 5 – Корпус подшипника; 6 – Регулировочное кольцо; 7 – Направляющие лопатки; 8 – Корпус турбины; 9 – Колесо компрессора;

Лопатки турбины с изменяемой геометрией – открытое положение — нет разряжения

Если в блоке управления не создано разряжение, то угол, под которым расположены направляющие лопатки большой, то есть скорость потока, идущего к турбинному колесу, мала. Давление наддува и крутящий момент не подвергаются дополнительному увеличению.

Лопатки турбины с изменяемой геометрией – закрытое положение — максимальное разряжение

Если в блоке управления создано разряжение, то угол, под которым расположены направляющие лопатки, малый, то есть скорость потока, идущего к турбинному колесу, велика. Давление наддува и крутящий момент подвергаются дополнительному увеличению.

Регулировка осуществляется с помощью электропневматического преобразователя давления от электронного блока управления двигателем. Тем самым имеется возможность регулировки разряжения от 0 до 100 процентов.

Расстояние между лопатками:

1 — Открыто; 2 — Закрыто;

Функция работы в экстренном режиме

Турбонагнетатель‚ работающий на отработавших газах, в случае отказа вакуумной системы имеет функцию работы в экстренном режиме. Если разряжение не создается, то лопатки становятся в положение «открыто».

Это значит, что в нижнем диапазоне оборотов крутящий момент будет меньше.

Охладитель наддувочного воздуха

Охладитель уменьшает температуру наддувочного воздуха, идущего от турбонагнетателя. Это позволяет еще более увеличить плотность сжатого турбонагнетателем воздуха. В результате в двигатель попадает большее количество воздуха. Снижаются расход топлива и токсичность отработавших газов, а также повышается мощность.

Клапан рециркуляции отработавших газов

У двигателя М47 корпус клапана рециркуляции отработавших газов изготовлен из пластмассы. Вверху и внизу в месте входа ОГ расположены стальные накладки, позволяющие защитить корпус от воздействия высоких температур отработавших газов.

Клапан системы рециркуляции отработавших газов в M47

Электропневматический преобразователь давления

Клапан на основе сигналов цифровой электронной системы управления дизельным двигателем (DDE) создает разряжение, необходимое для работы клапана системы рециркуляции ОГ. В клапане используется, с одной стороны, вакуум, создаваемый вакуумным насосом, а с другой стороны, атмосферное давление воздуха. Система электрического управления обеспечивает «смешивание» в клапане вакуума и атмосферного давления, что дает управляемое разряжение.

Вакуумные трубопроводы

Расположение вакуумных трубопроводов Е46 представлено на фото ниже. На этом рисунке также видны трубопроводы для жалюзи, а также системы рециркуляции ОГ и турбонагнетателя с изменяемой геометрией турбины.

Вакуумные трубопроводы в М47:

1 – Блок управления турбонагнетателя с изменяемой геометрией турбины; 2 – Преобразователь давления турбонагнетателя с изменяемой геометрией турбины; 3 – Вакуумная емкость; 4 – Клапан системы рециркуляции ОГ; 5 – Преобразователь давления системы рециркуляции ОГ; 6 – Клапан включения жалюзи; 7 – Вакуумный распределитель;

Охладитель системы рециркуляции ОГ

В целях дальнейшего снижения токсичности отработавших газов ВМW впервые применяет охладитель ОГ.

Принцип действия:

- снижение температуры заряда смеси во время сгорания и

- повышенная плотность ОГ в системе рециркуляции позволяют при сохранении абсолютной массы рециркуляционных ОГ получить большую долю свежего воздуха во время заполнения цилиндров

Охлаждение позволяет сократить на 15% выбросы NOх, и на 8% дизельной сажи.

Охладитель встроен в трубопроводе системы рециркуляции ОГ между выпускным коллектором и клапаном системы рециркуляции. Отработавшие газы протекают по пучку труб, рядом с которыми проходит охлаждающая жидкость.

Схема включения в систему охлаждения двигателя была выбрана таким образом, что охлаждающая жидкость подается на охладитель системы рециркуляции ОГ из обратной магистрали радиатора. Отбор жидкости происходит на заборной стороне водяного насоса.

Для максимального использования имеющегося потенциала протекание охлаждающей жидкости через охладитель регулируется термостатным клапаном.

Жидкость постоянно течет через термостат.

Пока ее температура не превысила 70 °С‚ клапан приоткрыт на 1,2 мм.

При температуре свыше 70 °С отверстие термостата увеличивается до 3,4 мм.

Начиная с температуры 90 °С термостат открывается на максимальную величину, что соответствует 6 мм.

Система выпуска ОГ

Система выпуска отработавших газов с предварительным катализатором (без кислородного датчика) обеспечивает дальнейшее сокращение выброса углеводородов (НС) и окиси углерода (СО).

Система выпуска ОГ у Е46 с предварительным катализатором

Цифровая электронная система управления дизельным двигателем (DDE 3.0)

Цифровая электронная система управления дизельным двигателем была заново переработана для М47. Блок управления системы DDE имеет 134 контакта. Корпус по сравнению с предыдущими моделями стал еще меньше и легче (масса около 500 грамм, конструкция типа «сэндвич»). Он имеет модульную структуру (5 установочных мест).

Электронная регулировка турбонаддува (VNT) способствует выполнению требований на токсичность отработавших газов EU3.

Сравнение блоков управления систем DDE 3

Система DDE 3.0 имеет следующие отличия по сравнению с DDE 2.2:

- Разделение функций в блоке управления DDE 3.0

- а) Блок управления двигателем

- б) Блок управления насосом

- Блок управления со 134 контактами, модульная облегченная конструкция типа «сэндвич», масса около 500 г

- Управление турбонагнетателем с изменяемой геометрией турбины (регулируемый турбонагнетатель, работающий на ОГ)

- Оценка сигналов инкрементального датчика угла поворота

- Управление электромагнитным клапаном с целью регулировки количества впрыскиваемого топлива

- Расширенная концепция контроля (память неисправностей)

- Расширенная шинная система CAN

Система управления двигателем

Система управления двигателем влияет на различные процессы в моторе. Для реализации ее функций необходимо измерять различные физические величины. Эти величины считываются датчиками, зондами у или сенсорами и преобразуются в электрические сигналы.

Электрический сигнал датчика изменяется, когда изменяется физическая величина. Это, например, означает, что при изменении температуры изменяется напряжение.

Новым в системе DDE 3.0 является то, что определением количества и момента впрыска топлива занимается специальный компьютер в блоке управления насосом, который интегрирован в VP44.

Поэтому система DDE 3.0 состоит из блока управления, двигателем и блока управления насосом.

Интерфейсы шины CAN

Через интерфейсы шины CAN осуществляется управление следующими функциями:

- на приборном щитке сигнальная лампа системы DDE и индикатор предпускового разогрева (проверка ламп, фаза разогрева)

- индикатор готовности системы поддержания заданной скорости

- сигнальная лампа температуры охлаждающей жидкости (загорается при 125 °С)

- ABS/ASC и MSR, как у М51, в DDE происходит расчет необходимого крутящего момента двигателя для оптимального действия систем ASC/MSR

- кондиционер, входы выключателей в DDE

Система питания

Система питания состоит из системы подачи топлива под низким давлением и системы впрыска под высоким давлением.

Топливная система низкого давления в М47:

1 – Распределительный насос VP44; 2 – Обратная топливная магистраль; 3 – Магистраль подачи топлива; 4 – Предварительный подогрев топлива в биметаллическом клапане; 5 – Топливный фильтр; 6 – Охладитель топлива; 7 – Дроссель; 8 – Магистраль подачи топлива; 9 – Обратная магистраль; 10 – Всасывающий струйный насос; 11 – Электрический топливный насос; 12 — Форкамера;

Максимальная пропускная способность VP44 составляет около 120 л/ч. Давление подачи топлива после топливного фильтра > 0 бар, макс. относительная величина составляет 0,8 бар.

Давление топлива в обратной магистрали после VPР44 Снять 4 фланцевые гайки и опору насоса.

Монтаж ТНВД

- Поршень первого цилиндра стоит в верхней мертвой точке, а коленчатый вал зафиксирован от проворачивания штифтом.

- Вставить насос с блокированным приводным валом в отверстие крепежного фланца двигателя.

- Затянуть 4 крепежные гайки на фланце (накидной ключ без шарнира).

- Укрепить упорный уголок между насосом и корпусом двигателя.

Пункты с 5 по 7 относятся к процедуре с установкой новой цепи! - Смонтировать звездочку с приводной цепью на валу насоса (не использовать сегментных шпонок!); при этом звездочка на блокированном валу насоса должна оставаться подвижной (больше нет никакой маркировки между звездочкой и цепью привода).

- Смонтировать направляющую планку, планку натяжного устройства и натяжитель цепи.

- Привести натяжитель цепи в рабочее положение.

- Снять специальный инструмент (съемник служит для фиксации звездочки).

- Надеть крепежную гайку и затянуть звездочку моментом 15 Нм.

- Вывернуть блокировочный винт насоса VP44‚ вставить распорный элемент (блокировочную шайбу), затянуть блокировочный винт моментом 10 Нм.

- Извлечь штифт фиксации коленчатого вала.

- Затянуть звездочку моментом 100 Нм, при этом коленвал должен удерживаться у центрального винта спереди.

Настройка и проверка ТНВД

- Выставить поршень первого цилиндра в верхнюю мертвую точку и закрепить коленчатый вал штифтом от проворачивания.

- Вывернуть запорный винт на VP44 (около 30 мм за блокирующей шайбой), ввернуть рукой измерительное приспособление (специальный инструмент номер 13 5 200) и надеть стрелочный измеритель (специальный инструмент номер 00 2 510).

- Вынуть фиксирующий штифт, провернуть коленчатый вал на 90° против направления вращения и установить стрелочный измеритель на «0».

- Повернуть коленчатый вал в направлении вращения, пока фиксирующий штифт на защелкнется.

- Величина измерения, полученная с помощью измерителя, не должна отличаться от выбитой на корпусе насоса (например, -0‚08) более чем на ± 0,1 мм. При большей разнице необходимо изменить настройку VP44 относительно двигателя (это значит изменить положение приводного вала насоса относительно положения верхней мертвой точки поршня первого цилиндра).

- Снять измеритель, завернуть запорный винт и затянуть его моментом 20 Нм. Снять фиксирующий штифт.

Проверка и настройка фаз газораспределения

Принцип проверки и настройки такой же, как и других бензиновых и дизельных двигателей БМВ.

- Съемник для демонтажа распределительного вала (номер для заказа 11 6 320)

Указания по турбонагнетателю

- Не следует преждевременно списывать на турбонагнетатель потерю мощности и сбои в двигателе.

Часто безупречно работающие турбонагнетатели подвергаются демонтажу и замене. Если выхлоп сопровождается голубым дымом, проверьте, не загрязнен ли воздушный фильтр. Причина может также заключаться в повышенном расходе масла из-за износа двигателя. Только разобравшись с этими вопросами, следует проверять турбонагнетатель. Если турбонагнетатель работает слишком шумно, проверьте все соединения на напорной стороне турбонагнетателя. Если идет черный дым или наблюдается потеря мощности, то сначала проверьте, прежде всего, двигатель. - Основные причины повреждения турбонагнетателя:

При недостаточной смазке выходят из строя подшипники. В результате компрессорное и турбинное колесо трется о корпус, повреждаются уплотнения и, кроме того, возможен повышенный износ вала. Посторонние предметы ведут к повреждению турбинного и компрессорного колеса. Вытекающая из этого разбалансировка приводит к повреждению уплотнений и подшипников. Загрязненное смазочное масло ведет к образованию царапин на цапфе вала и подшипниках.

Масляные отверстия, а также уплотнения засоряются, что ведет к повышенному расходу масла. Проникающие извне предметы, как например песок, грязь, винты и т.п., улавливаются фильтром перед компрессором. Все фильтры следует регулярно чистить и при необходимости заменять. - Постарайтесь не допускать серьезных повреждений турбонагнетателя.

При высоких оборотах у турбонагнетателя, не имеющего достаточной смазки, подшипники могут выйти из строя в течение нескольких секунд (недостаток масла при прохождении поворота). - Не вносите никаких изменений в турбонагнетатель.

Наддув используется в двигателях по различным соображениям. Например, для увеличения крутящего момента, для компенсации малой плотности воздуха на больших высотах, для большей экономичности, для уменьшения токсичности отработавших газов или же для увеличения мощности.

Особенно на легковых автомобилях никогда не следует пытаться каким-либо образом видоизменять ( приводную штангу системы регулировки давления. На заводе турбонагнетатель был отрегулирован на оптимальные условия работы. Если турбонагнетатель будет работать с большим давлением наддува, чем это разрешено производителем двигателя, то мотор может перегреться, а поршни, головка блока цилиндров или подшипники двигателя могут выйти из строя. - Если двигатель, работавший до этого на высоких оборотах, выключается, то турбонагнетатель еще некоторое время работает, хотя его смазка при этом явно недостаточна. Поэтому перед выключением двигателя следует дать ему поработать на низких оборотах.

Краткое описание системы Common Rail

Система Common Rail была разработана научно-исследовательским предприятием группы Fiat под названием Elasis В Неаполе. В 1993 году у итальянцев был готов прототип их новой системы впрыска. Проблемы с допусками инжекторов не позволили начать запланированное серийное производство. Поэтому Fiat в конце 1993 – начале 1994 годов стал искать партнера. Фирма Bosch купила патенты и взяла под свой контроль фирму Elasis.

Mercedes годом раньше других производителей предложил новую систему на рынке.

Единственным исключением является Фиат, который должен был быть самым первым выйти на рынок с новой техникой. С октября 1997 года Alfa 156 предлагается с системой Common Rail.

Введение

У обычных систем нагнетание давления и приготовление впрыскиваемой смеси связаны друг с другом. Это имеет следующие последствия для процесса впрыска:

- Давление впрыска растет с увеличением оборотов и количества впрыскиваемой смеси

- Во время впрыска растет давление впрьска

Из этого следует:

- Малое количество смеси впрыскивается с малым давлением

- Максимальное давление более чем вдвое выше среднего давления впрыска

Максимальное давление является параметром, определяющим нагрузочную способность деталей насоса и его привода. А для качества смесеобразования в камере сгорания определяющим является среднее давление впрыска.

Требования

Все более жесткие нормы токсичности отработавших газов и шумности, а также стремление к более низкому расходу топлива ставят все новые требования к системам впрыска дизельного двигателя.

- Максимальная точность дозирования в течение всего срока службы

- Возможность предварительного, последующего впрыска

- Должна быть предусмотрена возможность независимого друг от друга определения давления впрыска и количества впрыскиваемого топлива (дополнительная степень свободы для идеального смесеобразования)

- Количество впрыскиваемого топлива и давления должны быть в момент впрыска как можно более низкими (во время задержки между началом впрыска и началом процесса сгорания) => более плавная работа двигателя

Принцип работы

В системе Common Rail создание давления и впрыск независимы друг от друга.

Давление впрыска не зависит от оборотов двигателя и количества впрыскиваемого топлива. Это давление постоянно создается в топливном аккумуляторе высокого давления (Rail).

Момент впрыска и давление топлива рассчитываются индивидуально для каждого цилиндра (как в системе DME CIFI) и реализуются посредством электромагнитного клапана.

Постоянное наличие высокого давления позволяет обеспечить очень высокую точность процесса впрыска.

- Впрыск производится в нужный момент времени

- Точная дозировка количества топлива

- Постоянно высокое давление

- Оптимизация расхода топлива

- Сокращение токсичности отработавших газов

- Очень плавная работа двигателя

- Предварительный впрыск

- Задержка самовоспламенения при основном впрыске сокращается

- Пики давления сгорания сглаживаются (более мягкое сгорание)

- Меньшая токсичность ОГ

- Основной впрыск сравним с тем, который происходит при использовании обычной системы. Однако во время всего процесса впрыска давление впрыска остается постоянным. В результате имеется возможность более точного дозирования количества впрыскиваемого топлива. Основной впрыск определяет кривую развития крутящего момента

- Последующий впрыск позволяет еще более снизить содержащиеся в выхлопных газах окиси азота

Двигатель М47 был заменен на мотор N47.

Здравствуйте, БМВ Е46 двигатель М47, ошибок нету но и нормально работать тоже не хочет! Тут хорошая тнформация, за что вам большое спасибо конечно, как бы мы асн это проверили но пока без результатно. ДВС дымит обороты набирает очень трудно, особенно с малых, настраивали зажигание, ставили ТНВД с инекатором, по отметке на ТНВД, меняли форсунки с давлением под 200 бар, правда не знаю сколько должно быть давление в форсунках по зпводскому ? Как то так спасибо амем и всех благ.