Блок дизеля

Основной частью дизеля, его остовом, является блок. Он сварен из цельных стальных листов, образующих жесткую коробчатую конструкцию, которая при необходимой прочностиимеет сравнительно небольшой вес. Внутренними и наружными перегородками блок разделен на отдельные полости. В перегородках имеются гнезда, в которых компактно размещены цилиндровые гильзы, вертикальная передача, толкатели топливных насосов и другие детали и механизмы дизеля. Для осмотра деталей имеются окна, закрываемые крышками.

Опоры (бугели) под нерабочие вкладыши коренных подшипников приварены к поперечным перегородкам.

Каждую крышку подшипников жестко с определенными натягами фиксируют на опорах блока двусторонними бу-гельными замками. Необходимые натяги обеспечивают подбором крышек и их подгонкой к опорам (бугелям). После подгонки крышек подшипников по бугельным замкам их закрепляют, клеймят номером опоры и затем растачивают постели под вкладыши. Крышки подшипников нижнего коленчатого вала закрепляют на опорах болтами, верхнего вала — шпильками. Вес 12 гнезд под коренные подшипники каждого коленчатого вала расточены по диаметру 242+0’045 мм (рис. 6).

Гнезда под подшипники кулачковых валов топливных насосов также расточены со-осно по размеру 120+0’035 мм.

При монтажно-демонтаж-ных работах необходимо учитывать ряд конструктивных особенностей блока, от которых зависит эксплуатационная надежность дизеля. В частности,

Рис. 6. Блок дизеля: 1 — крышка коренного подшипника нижнего вала; 2- болт; 3 — блок; 4- крышка коренного подшипника верхнего вала; 5 — гайка; 6 — шплинт; 7 — шпилька; 8 — болт; 9 — прокладка; 10 — гайка; II — плита жесткостиследует знать, что при работе дизеля основная нагрузка передается на вкладыши, которые расположены в крышках коренных подшипников, условно называемых рабочими. Вкладыши, установленные в гнездах блока, нагружены мало и поэтому почти не изнашиваются.

При нормальной работе дизеля величина износа всех рабочих вкладышей верхнего и нижнего коленчатого валов практически одинакова. Поэтому, как правило, все рабочие вкладыши должны заменяться одновременно. Исключением являются лишь рабочие вкладыши 4, 8 и 12-й опор нижнего коленчатого вала, которые по данным эксплуатации изнашиваются несколько больше остальных и поэтому возможна отдельная их замена до замены всех рабочих вкладышей. Необходимость замены рабочих вкладышей определяется по величине так называемого зазора «на масло», т. е. диаметрального зазора между шейкой коленчатого вала и вкладышами в каждой опоре. В условиях эксплуатации эта величина не должна превышать 0,5 мм. Если зазоры на масло в ряде подшипников одного вала будут резко отличаться друг от друга, но вместе с тем по величине не будут превышать допустимого предела (0,5 мм), все рабочие вкладыши этого вала необходимо все же заменить, чтобы обеспечить одинаковые условия работы всем подшипникам.

Одним из основных условий правильной укладки коленчато-. го вала на подшипниках является прилегание всех коренных шеек вала к рабочим вкладышам. О прилегании, проверяемом щупом, можно судить по отсутствию зазора между коренной шейкой коленчатого вала и рабочим вкладышем. Значительно точнее прилегание проверяется по краске.

Для нижнего коленчатого вала проверка прилегания не вызывает затруднений, так как коренные шейки этого вала лежат на рабочих вкладышах. У верхнего вала при сборке нового дизеля прилегание также проверяют по рабочим вкладышам, для чего блок дизеля соответственно поворачивается на 180°. Однако после установки дизеля на тепловозе такую проверку выполнить невозможно. Поэтому, когда заменяют рабочие вкладыши верхнего коленчатого вала (один или несколько), новый вкладыш подбирают по толщине в полном соответствии с заменяемым с точностью до 0,01 мм. В связи с этим очень важно после разборки коренных подшипников все вкладыши устанавливать на свои места в строго определенном положении согласно меткам.

Большинство шпилек на блоке ввертывают в сквозные резьбовые отверстия, выходящие в масляные или воздушные полости блока. Поэтому, чтобы не допустить просачивания масла или воздуха по резьбе при замене шпилек, их устанавливают на железном густотертом сурике. После постановки шпильку надо проверить на плотность посадки путем обстукивания свинцовым или медным молотком.

Рис. 7. Схема крепления плиты жесткости Чтобы избежать деформации плит жесткости, закрывающих-отсеки выпускных коллекторов, а также’деформации самого блока, плиты закрепляют на блоке в определенной последовательности.

Затяжку гаек, прикрепляющих плиты, следует производить, начиная от середины плиты с постепенным переходом к концам, в последовательности, показанной на рис. 7. Штифты, фиксирующие плиты жесткости на блоке, устанавливают после окончательной затяжки гаек.

Блоки дизелей 2Д100 и 10Д100 не одинаковы и не взаимозаменяемы. Блок дизеля 10Д100 короче в верхней части за счет отсутствия выступа над генератором (для удобства монтажа воздуходувки 2-й ступени). Кроме того, у этого блока наклонно расположены концевые патрубки воздушного ресивера (для обеспечения подсоединения охладителей наддувочного воздуха.

Блок цилиндров

Базовой деталью остова и дизеля является блок цилиндров. На нем установлено большинство узлов и агрегатов дизеля. При работе блок воспринимает действие усилий от затяжки болтов подвесок и шпилек крепления крышек цилиндров, сил давления газов, сил инерции движущихся деталей шатунно-кривошипного механизма и моментов этих сил, переменных по значению и направлению. Помимо прочности к современным конструкциям блоков предъявляется требование обеспечения достаточной жесткости, поскольку деформация блока во время работы дизеля влияет наработоспособность деталей шатунно-кривошипного механизма и установленных на блоке узлов и агрегатов дизеля.

На дизелях типа Д49 применен блок сварно-литой У-образной конструкции с подвесными подшипниками коленчатого вала. Оригинальная отечественная конструктивная схема с силовыми шпильками крепления крышек цилиндров в блоке позволила уменьшить количество ответственных сварных швов. Сущность принятой силовой схемы состоит в том, что сварные швы элементов, образующих верхнюю часть блока, сжаты усилиями затяжки шпилек, вследствие чего наиболее ответственные сварные швы разгружены от растягивающих усилий. Это значительно упрощает конструкцию, резко сокращает количество деталей, что приближает изготовление блока к условиям крупносерийного производства. В этом отличие блоков дизелей типа Д49 от блоков дизелей 2Д100 и 10Д100, где все сварные швы подвержены растягивающим усилиям. Конструкции блоков всех дизелей типа Д49 аналогичны и отличаются лишь количеством отсеков по длине блока для размещения деталей шатунно-кривошипного механизма.

В качестве примера рассмотрим конструкцию блока двенадцатицилиндрового дизеля (рис. 15). Нижняя картерная часть блока сварена из поперечных литых элементов -стоек 9 и 10. Сварные швы расположены по осям цилиндров. Такая схема позволила применить контактную сварку элементов, образующих картер. Картер сваривают на специальной автоматической контактной машине по всему поперечному периметру одновременно. Контактная сварка обеспечивает высокое качество сварных швов. Сварные швы картера контролируют ультразвуком. Верхняя часть блока сварена из стального проката, прошедшего специальную проверку на свариваемость. Стойки картера отливают из стали 20Л ГОСТ 977-75. Для листового проката используется сталь 20 ГОСТ 1050-74. Литая и сортовая сталь ограничиваются по верхнему пределу содержания кремния, что гарантирует отсутствие трещин при сварке. Использование низкоуглеродистых сталей обеспечивает удовлетворительное качество литья и сварных швов.

Средняя часть блока е является ресивером наддувочного воздуха, а д — центральным масляным каналом. Шпильки 7 крепления цилиндровых комплектов ввернуты в верхнюю плиту картера. К стойкам картера прикреплены подвески 1 болтами 2. Совместно с вкладышами 12 подвески образуют опоры коренных подшипников коленчатого вала.

Стыки стоек блока и подвесок имеют зубцы а, которые фиксируют подвеску в поперечном направлении. В продольном направлении подвеска фиксируется центрирующим буртом болтов 2. Зубцы на стойках и подвесках блока нарезают одним комплектом червячных фрез, что уменьшает объем последующей совместной притирки для обеспечения требуемого взаимного прилегания. Качество зубчатого стыка проверяют двумя параметрами: взаим

1 — подвеска; 2 — болт крепления подвески; 3,8 — крышки люков; 4 — шайба сферическая; 5 — гайки; 6 — коллектор водяной; 7 — шпилька; 9, 10 — стойки; 11 — полукольца упорные; 12 — вкладыш коренного подшипника; 1. — 15, 21, 22 — втулки; 14 — трубка слива масла; 16 — кольца; I7 — обечайка; 18 — патрубок; 19 — кольцо уплот-нительное; 20 — болт; а — зубцы; 6 — каиал подвода масла на смазку коренного подшипника; в — канал подвода масла на смазку привода насосов; г — сигнальное отверстие; д — центральный масляный каиал; е — ресивер наддувочного воздуха; и — отверстие для слива масла, скопившегося в ресивереным прилеганием по краске и зазором между вершиной и впадиной. Прилегание считается удовлетворительным, если взаимное прилегание по краске, полученное контактным методом без взаимного перемещения подвески и стойки при затяжке болтов подвесок до отправной точки, составляет не менее 65 %. Зазор между вершиной и впадиной зубцов должен быть не менее 0,3 мм. Качественное изготовление зубчатого стыка очень важно для обеспечения стабильности затяжки болтов подвесок и сохранения размеров постелей под вкладыши в эксплуатации.

На крайней стойке 10 и подвеске установлены бронзовые полукольца 11 упорного подшипника. Блок «сухого» типа. Для защиты его от коррозии и для повышения износостойкости нижних поясов в блок запрессованы втулки 21 из нержавеющей стали. В местах перетока охлаждающей воды из коллекторов 6 на охлаждение втулок цилиндра для защитыблока от коррозии установлены втулки 22 из нержавеющей* стали. Вода к коллекторам 6 подводится из привода насосов по втулкам 13. В нижней части боковых продольных листов блока против каждого цилиндра имеются отверстия г для контроля герметичности полости охлаждения втулок цилиндра. Наддувочный воздух из ресивера е к впускным каналам крышек цилиндра поступает через патрубок 18. При завертывании болтов 20 кольцо 16 и патрубок раздвигаются и уплотняют стыки между ресивером и крышкой цилиндра резиновыми кольцами 19. Масло из центрального канала д поступает на смазку коренных подшипников по каналам б. К выносному подшипнику масло поступает из полости коленчатого вала. По каналу б масло проходит к приводу насосов. По трубкам 14 и втулке 15 масло стекает из полости крышки цилиндра в картер дизеля. Масло, скопившееся в ресивере, стекает по отверстию и и далее через отверстия в корпусе привода распределительного вала в полость поддизельной рамы. Люки картера закрыты крышками 3 и 8. На крышках установлены предохранительные клапаны, которые открываются в аварийных случаях при повышении давления в картере дизеля.

Качество литья и сварных швов контролируют ультразвуком. Для снижения уровня остаточных напряжений в элементах блока и обеспечения стабильности размеров в эксплуатации после сварки блок подвергают высокому отпуску по режиму, указанному на рис. 16. Для достижения наибольшего эффекта от термообработки режим ее не должен отклоняться от кривых 1 и 2, ограничивающих оптимальное поле температур и времени выдержки. Подвески блока штампованные из стали 40 ГОСТ 1050-74. Для обеспечения требуемых механических свойств материала при минимальном уровне остаточных напряжений подвески подвергаются нормализации. Тензометрирование, усталостные натурные испытания блока на специальном стенде и опыт эксплуатации дизелей типа Д49 подтвердили достаточную его надежность (рис. 17). Напряжения при работе дизеля 16ЧН 26/26 на полной мощности и холостом ходу практически одинаковы. Это свидетельствует о том, что элементы блока нагружены только силами инерции и полностью разгружены от сил давления газов. Блок дизелей типа Д49 имеетколлекторов 6 на охлаждение втулок цилиндра для защитывысокую жесткость в вертикальной плоскости (табл. 7).

Работоспособность коленчатого вала и коренных подшипников в значительной степени зависят от стабильности «линии вала» в процессе эксплуатации дизеля,т. е. способности блока цилиндров сохранять исходную соосность постелей коренных опор. Стабильность определяется качеством изготовления зубчатого стыка и силой затяжки болтов подвески. В начальный период дизеля происходит естественный процесс взаимного обмятия контактирующих поверхностей подвески, болта, гайки, шайбы, стойки блока и, следовательно, некоторая потеря силы затяжки болтов.

Коренной подшипник (рис. 18) состоит из верхнего 1 и нижнего остальных тонкостенных вкладышей, залитых свинцовистой бронзой. Для приработки на бронзу гальваническим способом нанесен слой сплава олова и свинца. Верхний и нижний вкладыши невзаимозаменяемы. Масло из канала а стойки блока поступает в подшипник через отверстия в и канавку б. Для устранения кавита-ционного повреждения приработочного слоя олово-свинец и обеспечения непрерывной подачи масла к шатунным подшипникам и поршню в нижнем вкладыше выполнены карманы переменной глубины с плавным выходом на рабочую поверхность вкладыша. Положение вкладышей фиксируется штифтом 5. Надежная работа Таблица 7

Конструкция основных узлов дизельных двигателей

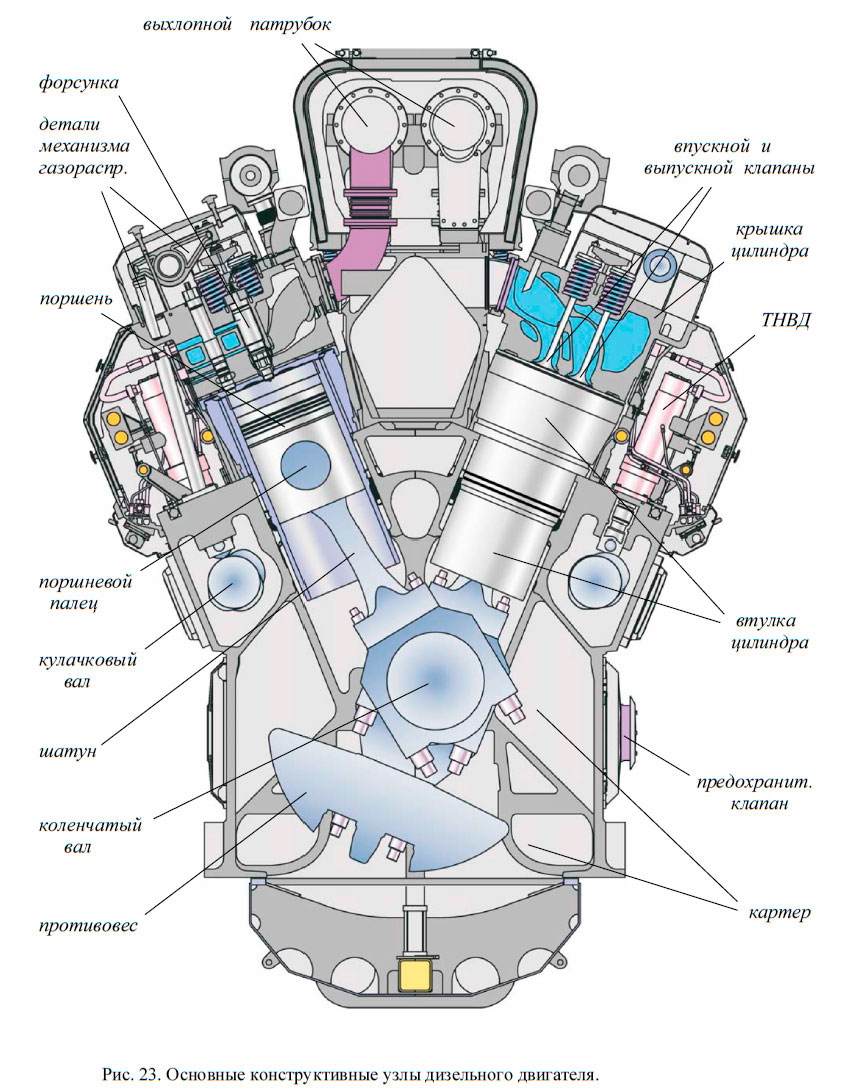

Современный дизельный двигатель представляет собой сложный агрегат, состоящий из ряда отдельных механизмов, систем и устройств. Конструкция дизельного двигателя зависит от его назначения, мощности, области применения и т.д. В любом двигателе можно выделить следующие основные узлы: остов, кривошипно-шатунный механизм, механизм газораспределения и продувочные и наддувочные устройства (рис. 23).

Остов двигателя поддерживает и направляет движущиеся детали, воспринимает все усилия при работе двигателя; представляет собой совокупность неподвижных деталей двигателя – фундаментной рамы, картера, цилиндров, крышек цилиндров, анкерных связей, шпилек и болтов, стягивающих эти детали.

Фундаментная рама является основанием остова, предназначена для укладки коленчатого вала и служит емкостью для сбора масла, вытекающего из узлов смазывания двигателя. Рама нагружена массой двигателя, силами давления газов, силами инерции поступательного движения и вращающихся масс; Если двигатель оборудован навешенными механизмами (водяными, масляными, топливоподкачивающими насосами), то они монтируются на переднем конце рамы; Рамовые подшипники являются опорой для шеек коленчатого вала;

Картер служит для соединения цилиндров с фундаментной рамой, образует закрытое пространство для размещения кривошипно-шатунного механизма (КШМ). Детали картера подвергаются растяжению от действия максимальной силы давления газов и сжатию усилием предварительной затяжки, а также изгибающим усилиям в крейцкопфных двигателях;

Рабочие цилиндры – это часть двигателя, где осуществляется рабочий цикл. Цилиндр состоит из рубашки и вставной втулки. Во втулке движется поршень и протекают рабочие процессы. Рубашка является опорой для втулки и образует полости для ее охлаждения. Цилиндры устанавливают на верхнюю обработанную плоскость станины или картера и закрепляют шпильками или анкерными связями.

Крышка рабочего цилиндра закрывает и уплотняет рабочий цилиндр и образует вместе с поршнем и втулкой камеру сгорания; на крышку действуют усилия от затяжки крышечных шпилек и переменного давления газов, а также высокая тепловая нагрузка; крышки двухтактных дизелей имеют более простую конструкцию из-за отсутствия клапанов;

Кривошипно-шатунный механизм воспринимает усилие от давления газов и преобразует возвратно-поступательное движение поршня во вращательное движение коленчатого вала. Основными деталями КШМ в крейцкопфных двигателях являются поршень, шток поршня, крейцкопф, шатун, коленчатый вал; в тронковых двигателях – поршень, поршневой палец, шатун, коленчатый вал.

Поршень воспринимает силу давления газов и передает ее через шатун на коленчатый вал. В тронковых двигателях он выполняет роль ползуна, управляет газообменом в двухтактных дизелях; днище поршня воспринимает давление и теплоту горячих газов, ограничивает и формирует камеру сгорания. Форма днища поршня зависит от примененного способа смесеобразования, расположения камеры сгорания и типа продувки. Поршень уплотняется в цилиндре поршневыми кольцами – компрессионными и маслосъемными. Компрессионные кольца уплотняют рабочий зазор, отводят теплоту от поршня к стенкам цилиндра, маслосъемные кольца регулируют количество масла, удаляя его излишки с зеркала цилиндра;

Шатун соединяет поршень или поперечину крейцкопфа с коленчатым валом, обеспечивает перемещение поршня при совершении вспомогательных ходов; шатун подвергается действию силы от давления газов, сил инерции поступательно движущихся масс и сил инерции, возникающих при качании шатуна;

Группа коленчатого вала – сюда входят следующие узлы двигателя: коленчатый вал, противовесы, распределительная шестерня или звездочка, шестерни привода навешенных вспомогательных механизмов, узел осевой фиксации, демпфер, маховик. Коленчатый вал относится к числу наиболее ответственных, напряженных и дорогостоящих деталей. При работе двигателя вал нагружается силами давления газов, силами инерции движущихся возвратно-поступательно и вращающихся деталей. Для уравновешивания центробежных сил коленчатые валы снабжаются противовесами. Если вспомогательные механизмы, обеспечивающие работу дизеля, приводятся во вращение от коленчатого вала самого двигателя, то раздача мощности на механизмы производится от коробки приводов. Отбор мощности производится на механизмы газораспределения, топливные, масляные насосы и насосы системы охлаждения. Для обеспечения равномерности вращения коленчатого вала двигателя применяются маховики.

Механизм газораспределения открывает и закрывает впускные и выпускные органы в соответствии с принятыми фазами газообмена. Механизм газораспределения состоит из рабочих клапанов и деталей, передающих им движение от коленчатого вала двигателя – шестерен, распределительных валов, толкателей, штанг, рычагов. Конструкция механизма газораспределения зависит от конструкции самого дизельного двигателя. Как правило, применяются следующие типы газораспределения: клапанное, золотниковое и комбинированное.

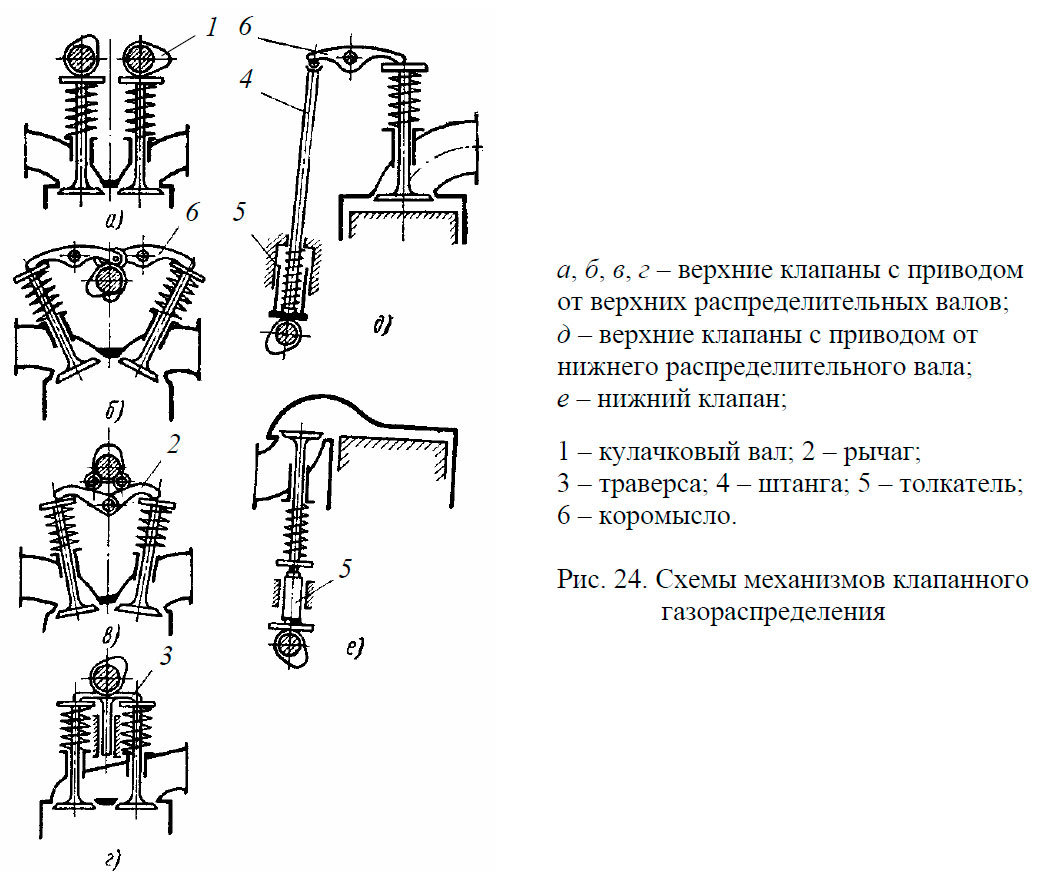

Клапанное газораспределение применяется в четырехтактных дизелях всех типов и в качестве привода выпускных клапанов в двухтактных дизелях при клапанно-щелевой схеме газообмена (рис. 24).

Привод верхних клапанов может осуществляться непосредственно от распределительного вала или через промежуточные детали в виде толкателей, штанг, коромысел, рычагов, траверс. Расположение распределительного вала при этом может быть как верхним над крышкой блока цилиндров (рис. 24.а – г), так и нижним – вдоль блока цилиндров (рис. 24.д). Верхние клапаны дают возможность получить компактную камеру сгорания цилиндрической, конической или сферической формы, благоприятной для смесеобразования и сгорания топлива. Верхнее расположение клапанов типично для различного рода дизельных двигателей. При нижнем расположении клапанов (рис. 24.е) упрощается устройство головки цилиндров и механизма привода клапанов, уменьшается число деталей механизма газораспределения и высота самого двигателя. При этом клапаны могут располагаться как с одной, так и с обеих сторон блока цилиндров.

Золотниковое (бесклапанное) газораспределение осуществляется поступательно движущимися или вращающимися золотниками, а также золотниками, совершающими одновременно поступательное и угловое перемещения. При золотниковом газораспределении можно обеспечить большие проходные сечения для газов и бесшумную работу двигателя. В двухтактных дизелях в роли золотниковой пары выступает сам поршень и окна во втулках цилиндра.

К продувочным и наддувочным устройствам для зарядки цилиндров двигателя относятся: продувочные насосы (в двухтактных дизелях), наддувочные агрегаты, детали приводов, ресиверы продувочного и наддувочного воздуха, охладители воздуха, воздушные фильтры.

Литература

Судовые энергетические установки. Дизельные и газотурбинные установки. Болдырев О.Н. [2003]