Сборка и обкатка двигателя

Сборка двигателя

Двигатель собирают из предварительно подобранных узлов, соблюдая следующие правила:

- При установке коленчатого вала в блок его шейки тщательно протирают, а маслопроводные каналы продувают сжатым воздухом.

- Поршни в сборе с шатунами устанавливают в соответствующие цилиндры, к которым они подбирались при комплектовке.

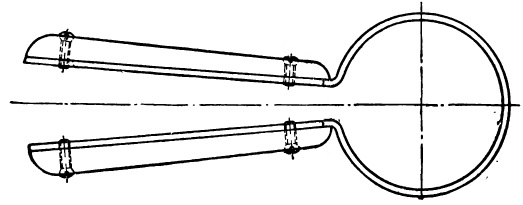

Рис. Приспособление для сжатия поршневых колец.

Перед установкой цилиндры, поршни и шатунные шейки, смазывают маслом. Если устанавливается четыре поршневых кольца то их следует располагать своими замками под углом 90°, а если три кольца, — под углом 120°. Разрезом юбки поршни устанавливают в левую сторону по ходу автомобиля; при этом отверстие в нижней головке шатуна, предназначенное для разбрызгивания масла, и стяжной болт верхней головки (автомобиль ЗИС-5) должны быть расположены с правой стороны. При установке поршня в цилиндр кольца сжимают специальным приспособлением.

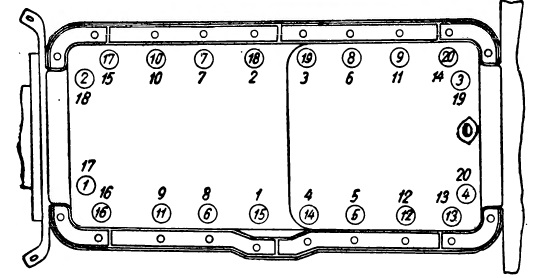

Рис. Последовательность затяжки гаек и болтов, головки блока цилиндров автомобилей:

а — ГАЗ-51; б — ЗИС-5; в — Москвич.

Если головка чугунная, то гайки и болты окончательно подтягивают при прогретом двигателе. Если головка алюминиевая, для увеличения опорной поверхности под гайки устанавливают шайбы; окончательную затяжку гаек алюминиевых головок производят только при холодном двигателе.

Рис. Последовательность затяжки болтов поддона картера двигателя автомобиля ГАЗ-51.

Обкатка двигателя

Отремонтированный двигатель в сборе со сцеплением и коробкой передач подвергают вначале холодной, а затем горячей обкатке на холостом ходу и с нагрузкой. Обкатку делают с целью приработки поверхностей сопряженных деталей, выявления дефектов сборки (подтекание, нагрев, стуки) и их устранения.

Холодную обкатку производят на стенде от электродвигателя или на «парном» стенде двигателем, проходящим горячую обкатку. Продолжительность холодной обкатки — от 30 до 60 млн. при переменных оборотах коленчатого вала в пределах 250—700 в минуту. Число оборотов изменяют при помощи коробки передач.

Горячую обкатку на холостом ходу производят в течение 20—30 мин. с числом оборотов в минуту от 500 до 1200.

При горячей обнатке проверяют легкость пуска двигателя, работу клапанного механизма, масляного и водяного насосов, плотность всех соединений, температуру воды и масла, проверяют, нет ли стуков, нагрева и подтеканий.

Горячая обкатка с нагрузкой длится 30—60 мин. при числе оборотов 1200—1500 в минуту. Нагрузку создают специальной тормозной установкой или на «парном» стенде двигателем.

В процессе и по окончании обкатки устраняют все обнаруженные дефекты и двигатель сдают ОТК.

СБОРКА ДВИГАТЕЛЯ ПОСЛЕДОВАТЕЛЬНОСТЬ ОПЕРАЦИЙ ПРИ СБОРКЕ ДВИГАТЕЛЯ

1 СБОРКА ДВИГАТЕЛЯ ПОСЛЕДОВАТЕЛЬНОСТЬ ОПЕРАЦИЙ ПРИ СБОРКЕ ДВИГАТЕЛЯ ПРИМЕЧАНИЕ: Предполагается, что картер маховика и картер сцепления будут использованы еще раз. В случае замены по какой-либо причине, рекомендуется проверить соответствие отверстия центрирующего установочного отверстия коробки передач и картера сцепления относительно оси коленчатого вала. Это может быть проверено часовым индикатором с магнитной стойкой (рис. 154). Стойка должна быть установлена на коленчатом вале, на крепежном фланце маховика (коленчатый вал при этом установлен на двигателе), а индикатор устанавливается у отверстия корпуса муфты сцепления с предварительным натягом 2 мм, при правильном угле в отверстии (см. рис. 154). Теперь медленно поверните коленчатый вал и запишите радиальное биение. Максимально допустимое радиальное биение 0,1 мм. Если биение превышает это значение, соприкасающиеся поверхности корпуса сцепления должны быть очищены, при необходимости удалены заусенцы и осуществлена повторная проверка. В случае если чрезмерное биение продолжается, то же самое можно исправить путем снятия нагара на отверстии. В таком случае необходимо проверить и, если необходимо, исправить торцевое биение задней части кожуха сцепления. Это может быть проверено с помощью вышеуказанного оборудования, поместив индикатор при правильных углах к заднему торцу корпуса сцепления и поворачивая коленчатый вал. ВНИМАНИЕ: Корпус сцепления может состоять как с двух частей (корпус маховика и корпус нажимного диска), так и с одной, то есть корпус маховика и нажимного диска. После осмотра элементов двигателя, обработки деталей и осуществления сборок отдельных узлов, как описано в предыдущих разделах, выполните сборку двигателя в следующей последовательности: 1) Тщательно очистите блок цилиндров. Установите генератор переменного тока, передние опоры двигателя и кронштейн цилиндра стояночного тормоза. 2) Установите блок цилиндров на стенд. Прикрепите передние и задние устанавливающие зажимы к стенду двигателя. 3) Соберите и установите радиатор теплообменника на блоке цилиндров после установки прокладки между блоком и теплообменником. Равномерно закрепите болты крепления, начиная от центра и заканчивая болтами по сторонам. Затяните эти болты в той же последовательности до 3,5 кг-м. 4) Установите прокладки на корпус распределительных шестерен, используя герметик. Установите корпус распределительных шестерен на блок цилиндров. Установите болты со стопорными пластинами и затяните до момента 6,5 кг-м. Загните стопорные пластины над головками винтов. 5) Переверните двигатель. 6) Установите уплотнение 7 коренного подшипника колен вала в канавку, предусмотренную для этого в блоке и в крышке, специальным инструментом и смажьте контактную поверхность уплотнения. Установите вкладыши коренного

2 подшипника (те, у которых имеется центральное масляное отверстие) так, чтобы его выступы были посажены в пазы посадочного отверстия блока цилиндров. 7) Убедитесь, что масляные отверстия во вкладыше совпадают с отверстиями в блоке. Поверхность посадочного отверстия коренного подшипника, задняя часть подшипника и его поверхность должны быть абсолютно чистыми. Убедитесь, что размер подшипника совпадает с размером шейки коленчатого вала. 8) Промойте и продуйте сжатым воздухом коленчатый вал, шестерню коленчатого вала, балансировочные грузы и подшипник фланца коленвала. Смажьте моторным маслом все шейки коренных подшипников и установите коленчатый вал в блок цилиндров. 9) Установите полукольца упорного подшипника с выступами в канавки, предусмотренные в выступах 4 коренного подшипника блока цилиндров. При установке полуколец обращать их канавками друг к другу. 10) Установите вкладыши в их крышки. Убедитесь, что устанавливающие выступы колец правильно входят в пазы в крышках. 11) Поместите полукольца упорного подшипника (соединенные в шпунт) в пазы 4 крышки и установите крышку 4 коренного подшипника в блок цилиндров. Убедитесь, что упорные полукольца канавками обращены друг к другу. 12) Установите оставшиеся крышки коренных подшипников с вкладышами в блок цилиндров в соответствующее им положение (номера на блоке и крышке должны совпадать). Убедитесь, что устанавливающие выступы на верхних и нижних наружных вкладышах находятся на одной стороне (т.е. на стороне радиатора теплообменника).убедитесь, что резьба не повреждена и что болты не имеют удлинения. 13) Смажьте маслом резьбу крепежных болтов крышек и упорные шайбы. 14) Равномерно затяните крепежные болты подшипников, начиная от центра двигаясь к бокам, с усилием 5 кг-м. Затягивайте эти болты далее на градусов, используя приспособление угловой индексации в той же последовательности. 15) Поверните коленчатый вал после затягивания каждой крышки и убедитесь, что коленчатый вал проворачивается свободно, и отсутствует трение на уплотнении 7 подшипника. Еще раз проверьте коленчатый вал на свободное вращение после закрепления всех болтов крышек. 16) Проверьте осевой зазор коленчатого вала. Рекомендуемый осевой зазор- 0,19-0,29 мм. 17) Установите картер маховика на блок цилиндров. Затяните болты до момента 9 кг-м. 18) Установите маховик на коленчатый вал, установите болты крепления со стопорными пластинами и равномерно затяните их. Окончательно затяните их с усилием 10 кг-м. Застопорите стопорные пластины на головках болтов. 19) Смажьте моторным маслом втулки и шейки распределительного вала. Вставьте распределительный вал в блок цилиндров. Убедитесь, что зуб шестерни коленчатого вала, помеченный как «I», находится между зубьями шестерни распределительного вала, помеченными как «I-I». Установите стопорную пластину распределительного вала и закрепите её болтами с усилием 3,5 кг-м. 20) Проверьте боковой зазор между шестернями распределительного вала и шестерней коленвала и осевой зазор распределительного вала. Рекомендуемые боковой зазор — 0,12-0,17 мм, осевой зазор- 0,09-0,27 мм. Проверьте распределительный вал на свободное вращение. ПРИМЕЧАНИЕ: Там, где установлена шестерня с центробежным регулятором момента впрыска на распределительном вале: сначала установите распределительный вал, а затем затяните крепежные болты упорной шайбы до момента 3,5 кг-м. Установите шестерню на распределительный вал и затяните болт крепления шестерни распределительного вала до момента 30 кг-м. 21) Поверните двигатель на стенде так, чтобы привести коленчатый вал в вертикальное положение, удерживая маховик в нижнем положении. 22) Очистите гильзы цилиндров. 23) Проверьте натяг подшипника нижней головки шатуна (натяг- 0,04-0,07 мм).

3 Установите поршень на шатун так, как детально описано в пункте Хотя расточка и хонингование отверстий цилиндра до установленных размеров и выбор соответствующих поршней и колец автоматически обеспечат требуемый зазор, рекомендуется перепроверить его замером. Установите поршневые кольца на поршень как описано в пункте Снимите крышку подшипника шатуна и смажьте шатуны чистым моторным маслом. Расположите стыки колец в шахматном порядке. Сожмите поршневые кольца в канавках так, чтобы не нарушить положение стыков колец поршня. Приведите шатунную шейку 1 в ВМТ. Смажьте моторным маслом гильзу цилиндра. Осторожно вставьте шатун 1 с поршнем со стороны головки блока цилиндров. Стрелка на днище поршня должна указывать вперёд по направлению движения. Вставьте поршень в отверстие, выровняв шатун так, чтобы он соприкасался с шатунной шейкой, следите, чтобы подшипник оставался на шатунной шейке. Надавите на днище поршня и поверните коленчатый вал так, чтобы шатун двигался вместе с шатунной шейкой. Приведите шатунную шейку коленчатого вала в НМТ. Установите шатун с подшипником. Устанавливающие выступы подшипника в шатуне и крышке должны быть обращены в одну сторону, а номера на шатуне и крышке должны совпадать. Убедитесь, что резьба болтов не повреждена, и болты не превышают установленных пределов (длина болтов 82,5 мм). Затяните болты шатуна до 10+1 кг-м и далее вращайте на , используя приспособление угловой индексации Таким же образом установите оставшиеся поршни и шатуны, одновременно повернув коленчатый вал несколько раз. Если чувствуется сопротивление, проверьте установку подшипников и шатунов и их размеры. 24) Поверните двигатель поддоном вверх на рабочем стенде. 25) Проверните коленчатый вал таким образом, чтобы привести эксцентрик распределительного вала в ВМТ поршня компрессора. Очистите эксцентрик и смажьте его маслом. Отсоедините крышку нижней головки шатуна компрессора с подшипником. Смажьте подшипник и установите крышку шатуна с подшипником и болтами на эксцентрик таким образом, чтобы выступ вкладыша был обращен вверх. Держите крышку в этом положении и установите шатун компрессора с вкладышем выступом, обращенным вверх. Закрутите болты с усилием 2 кг-м. 26) Установите поршень с кольцами на шатун воздушного компрессора. Убедитесь, что верхняя метка на поршне была направлена в сторону радиатора, установите поршневой палец и стопорные кольца. Смажьте маслом поршень и гильзу. Установите цилиндр компрессора с помощью специального инструмента для сжимания поршневых колец компрессора. Перед тем, как сжимать поршневые кольца, убедитесь, что стыки поршневых колец расположены под углом ) Проверьте выступ днища поршня, относительно поверхности гильзы цилиндра компрессора, с помощью индикатора.. Выберите прокладку между блоком цилиндра и гильзой компрессора так, чтобы довести выступ до рекомендуемой величины (0,1-0,3 мм.). Установите прокладку головки цилиндра компрессора, головку цилиндра и закрутите болты с усилием 3,5 кг-м. 28) Проверните коленчатый вал, чтобы убедиться, что поршень компрессора не касается головки. 29) Установите масляный насос с маслоприёмником и затяните болты. 30) Установите корпус распределительных шестерен. Нанесите герметик и установите прокладки поддона (матерчатая поверхность прокладки в направлении к поддону). Установите поддон картера и затяните болты. Установите крышку корпуса распределительных шестерен с новой манжетой коленчатого вала. 31) Нагрейте ступицу демпфера колебаний до температуры +80 С. Установите втулку для манжеты на коленчатый вал. Установите сегментную шпонку на коленчатый вал и установите демпфер колебаний. Закрутите болт демпфера колебаний в коленчатом вале с помощью динамометрического ключа до момента кг-м. 32) Поверните двигатель на рабочем стенде, при этом поддон должен быть обращен вниз.

4 33) Очистите верхнюю поверхность блока цилиндров и поверхность головки блока цилиндров. Удалите масло и другие вещества из отверстий головки блока цилиндров, чтобы избежать возможности появления трещин в блоке. Установите прокладку головки блока цилиндров, убедившись, что торец прокладки со знаком «top» (верх) обращен к головке блока цилиндров. Установите головку блока цилиндров и накройте впускные отверстие, чтобы избежать попадания чужеродного вещества в двигатель. Установите болты головки блока цилиндров и затягивайте болты в 3 этапа, с конечным усилием 14 кгм, как описано в пункте ) Очистите толкатели и отверстия толкателей клапанов, смажьте маслом и установите толкатели. Вставьте штанги толкателей клапанов. Убедитесь в их правильном расположении, если они размещены по номерам для повторного использования. 35) Очистите опору осей коромысел и их гнезда в головке блока цилиндров и установите оси коромысел. Установите соединительную муфту и пружины с помощью специального инструмента Перед закреплением болтов опор осей коромысел посмотрите, чтобы шаровые пальцы были ослаблены для предотвращения предварительного давления на штоки толкателя клапана, и чтобы крепежные болты оси коромысла с резьбовыми головками были установлены в правильном положении для установки крышки головки блока цилиндров. 36) Отрегулируйте зазор клапанов как указано в пункте ) Установите верхний трубопровод охлаждения на головку блока цилиндров. 38) Установите топливный насос высокого давления (надлежащим образом проверенный и калиброванный) и отрегулируйте угол начала впрыска как это описано в пункте ) Установите крышку сапуна. 40) Установите форсунки (с новыми распылителями) и новые уплотнительные шайбы, после чего затяните гайки крепления, используя гаечный ключ с усилием 7 кг-м. 41) Установите перепускной трубопровод с новым уплотнительными шайбами и затяните штуцера до момента 2,5 кг-м. Важно убедиться, что соединения перепускной трубы герметичны, иначе дизельное топливо может подтекать в поддон картера, что приведет к разжижению моторного масла а затем и поломке двигателя. 42) Установите трубопроводы высокого давления и закрутите гайки крышки с усилием 2,5 кг-м. Установите резьбовые заглушки, устанавливающие трубопроводы высокого давления в головку цилиндра. Если необходимо, выровняйте трубопроводы высокого давления специальным инструментом Конусы трубопроводов высокого давления должны плотно прилагать к держателю жиклера и держателю нагнетательного клапана. Трубопроводы высокого давления должны быть герметичны. 43) Удалите крышки, закрывающие впускные отверстия и установите крышку головки блока цилиндров цилиндра с прокладкой, закрутите болты крышки головки блока цилиндров с усилием 2,5 кг-м. 44) Установите кронштейн для топливного фильтра. Установите двухконтурный топливный фильтр с новыми фильтрующими элементами и подсоедините топливопроводы. 45) Установите впускную трубу воздушного компрессора и закрепите её. 46) Установите прокладку на корпус водяного насоса, установите насос и закрепите его. 47) Установите шкив водяного насоса, насоса гидроусилителя рулевого управления, установите вентилятор. Установите болты крепления вентилятора со стопорными шайбами и закрутите с усилием 3,5 кг-м. Загните стопорные пластины над головками болтов. 48) Установите генератор переменного тока на блоке цилиндров. Зафиксируйте регулировочный болт со стопорной пластиной на корпусе распределительных шестерен. 49) Установите ремни генератора и отрегулируйте их натяжение. Центр вертикальной части ремня должен поддаваться на 8-13 мм при нажатии усилием 4 кг. Слишком свободная регулировка приводит к преждевременному износу ремней.

5 50) Установите насос гидроусилителя рулевого управления. Установите ремень насоса гидроусилителя. Центр горизонтальной части ремня должен поддаваться на 8-13 мм при нажатии усилием 4 кг. 51) Установите стартер на корпус маховика. Установите массовый провод на крепежный болт стартера. 52) Установите систему выпуска выхлопных газов. 53) Установите патрубок от воздушного фильтра на крышку головки блока цилиндров и затяните хомуты. 54) Закройте все отверстия на водяном насосе, топливном насосе и патрубке воздушного компрессора. ИСПЫТАНИЕ ДВИГАТЕЛЯ После сборки двигателя, как описано в предыдущем пункте, установите двигатель на испытательный стенд и проведите испытание следующим образом: 1) Подключите датчики давления масла и температуры воды. 2) Подсоедините термостат и водяные патрубки, подсоедините радиатор, заполните охлаждающей жидкостью и закройте крышку радиатора. 3) Подключите топливопроводы подачи топлива от испытательного стенда к ТНВД и топливопроводы слива к баку. Прокачайте систему. 4) Залейте любое из рекомендованных масел в масляный поддон и в масляный фильтр. 5) Проверьте и, если необходимо долейте масло. 6) Установите воздушный фильтр. 7) Подсоедините провода к аккумуляторной батареи и к стартеру. Подсоедините генератор переменного тока. Убедитесь, что провод аккумулятора с отрицательным зарядом заземлён. 8) Снимите крышку головки цилиндра и убедитесь, что масло течёт по коромыслам, когда запускается двигатель. Установите крышку головки блока цилиндров. 9) Заведите двигатель после нажатия на рычаг ТНВД. Верните рычаг управления подачей топлива ТНВД до положения холостого хода, как только двигатель заведётся. 10) Убедитесь, что давление масла не менее 1,5кг/см 2. на холостом ходу. 11) Двигатель должен поработать с большими оборотами без нагрузки несколько минут. Проверьте, нет ли подтекания масла, дизельного топлива, охлаждающей жидкости или подсасывания воздуха. Устраните выявленные неисправности. 12) Подсоедините двигатель к нагрузочному стенду и проверьте его по следующей технической карте: Таблица 50 Число оборотов Нагрузка двигателя мин -1 кг Время, мин 800 5±0,5 4 00, ±0,5 5 12, ±0,5 8 18, ±0,5 8 27, ±0,5 5 29,0 Сумма 30 Полученный крутящий момент, Н-м 13) Длина рычага для динамометра должна быть 716 мм. Для динамометров, имеющих рычаг другой длины должна быть другая нагрузка, чем та, которая и может быть рассчитана путём умножения нагрузки, данной в технической карте на 0,716 и делением этого на длину рычага динамометра, используемого для испытаний. Например, когда динамометр, имеющий длину рычага 0,358 метра, нагрузка в 5кг. данная и карте, должна быть заменена по формуле: (5*0,716)/ 0,358=10 кг. 14) Дав поработать двигателю в течение 30мин, уменьшите нагрузку динамометра до 0.

6 Отпустите контрольную рейку и позвольте двигателю работать на холостом ходу хотя бы 5 минут перед остановкой двигателя. Когда двигатель разогрет, затяните гайки головки цилиндра в нужной последовательности до момента 14 кг-м. Отрегулируйте зазор между штоком клапана и бойком коромысла см. пункт ) Запустите двигатель и проверьте на наличие подтекания масла, охлаждающей жидкости, воздуха и особенно дизельного топлива в трубопроводах высокого давления. Исправьте если необходимо. 16) Проведите испытание эксплуатационных качеств в следующем порядке: 17) Плавно нажмите на рычаг ТНВД до положения полной нагрузки и удерживайте в этом положении. Изменяйте нагрузку во время работы двигателя на следующих скоростях (см. таб. 51). Записывайте нагрузку и потребление топлива. 18) Во время испытаний обороты в минуту двигателя должны проверятся точным тахометром. Мощность должно вырабатываться в соответствии с техническими требованиями завода изготовителя. Максимальные обороты двигателя должны быть не выше 3100 об/мин. Давление масла должно быть 5кг/см 2. позвольте двигателю работать на холостом ходу на оборотах 600об/мин., и запишите давление масла. Оно должно быть не менее 1,0кг/см 2. Если работа двигателя соответствует техническим требованиями и давление масла и температура охлаждающей жидкости в норме, то такой двигатель считается удовлетворительным и принимается для эксплуатации на автобусе.