Роторный двигатель упрощенной конструкции

Потребность в двигателе малых габаритов и большой мощности заставляет изобретателей и конструкторов продолжать поиски новых решений. Несколько лет назад в ФРГ появился роторный двигатель Ванкеля. Приводимые в печати его показатели гораздо выше, чем у поршневых двигателей. Но, в то же время, двигатель Ванкеля и по сей день не смог вытеснить обычные бензиновые моторы, в первую очередь, потому, что до сих пор не найдены надежные конструкции скользящих ребер ротора и системы охлаждения ротора, а также планетарной передачи на выходной вал двигателя.

В 1960 г. автор этой статьи совместно с инженером А. А. Светикас сконструировал маленький вертолет ранцевого типа, для которого необходимо было создать двигатель малого веса, но большой мощности. За основу была взята упомянутая система Ванкеля, но цилиндр сложной формы (по кривой, называемой эпициклоидой) был заменен двумя спаренными простыми цилиндрами, а планетарная передача была заменена эксцентриком на валу двигателя; уплотнение было принято пластинчатое.

Первая модель двигателя нашей конструкции представляла собой роторный (беспоршневой) двигатель, имеющий очень небольшие габариты и высокую удельную мощность. Приведем сравнение объема цилиндра и веса, приходящихся на 1 л. с. мощности, нашего двигателя и обычного поршневого четырехтактного двигателя:

| Поршневой | Роторный | |

| Объем цилиндра, см 3 | 40 | 4 |

| Вес, кг | 2,8 | 0,38 |

Такие высокие показатели роторного двигателя достигаются главным образом благодаря отсутствию кривошипно-шатунного механизма и большому числу оборотов двигателя; используются высокие степени сжатия, а это важный фактор обеспечения экономичности двигателя. Кроме того, полное отсутствие клапанного устройства делает роторный двигатель значительно менее сложным и более дешевым в производстве, чем поршневой. В роторном двигателе нет движущихся возвратно-поступательно инерционных масс, что также представляет большое преимущество перед обычными поршневыми двигателями.

Роторный двигатель при габаритах 150X150X230 мм развил мощность 30 л. с. при 1300 об/мин, степени сжатия ξ = 6 и удельном расходе топлива 240 г/л., с.-час. Двигатель имеет только десять основных деталей (без карбюратора и свечи зажигания). Двигатель работает по четырехтактному циклу; за один оборот ротора и вала производится три рабочих хода.

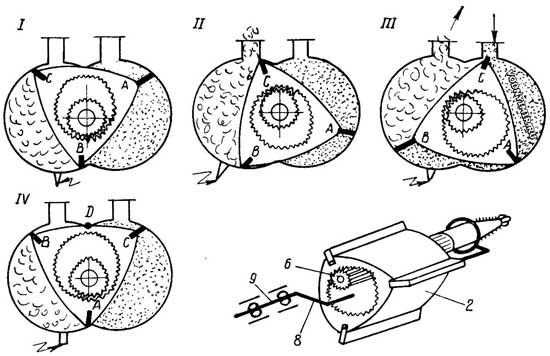

В положении I (рис. 1) объем всасывания минимален и заключен между уплотняющими ребрами А и С. Между ребрами А и В происходит сжатие, а между В и С — рабочий ход, т. е. горение рабочей смеси.

В положении II уплотнительное ребро С откроет выхлопное отверстие, и начнется фаза выхлопа; объем всасывания, заключенный между ребрами А и С, увеличился по сравнению с положением I; сжатие происходит между ребрами А и В, а между ребрами В и С завершается рабочий ход.

В положении III выхлопное и впускное отверстия разделены между собой ребром С; происходят одновременно выхлоп и всасывание. Объем между ребрами А и В минимален — производится зажигание смеси.

В положении IV объем между ребрами А и В увеличивается, причем расстояние от центра вала до ребра В больше, чем до ребра А, и ротор поворачивается по часовой стрелке. Зазор между ротором и корпусом в точке D должен быть не более 0,2÷0,5 мм, чтобы выхлопные газы не могли зажечь смесь, поступающую в двигатель из карбюратора. Кинематическая схема двигателя приведена на рис. 1 (справа внизу), а конструктивная схема — на рис. 2.

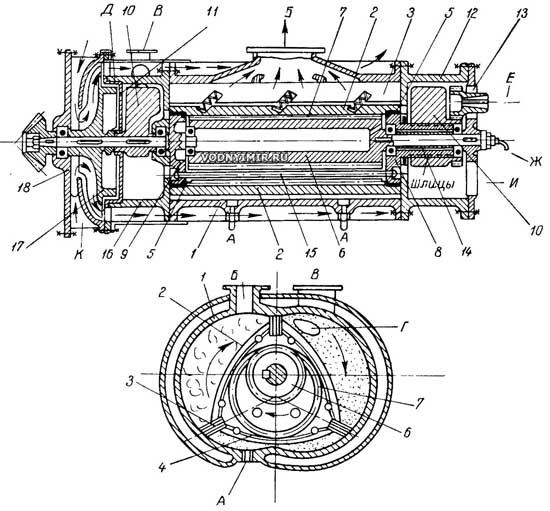

В корпусе 1 двигателя на меднографитовых подшипниках 5 вращается трехгранный ротор 2 с тремя лопастями (продольными уплотнениями) 3 и боковым (торцевым) уплотнением 4. Ротор 2 описывает круговую орбиту вокруг неподвижной шестерни 6, связанной с ротором внутренним зацеплением 7, и вращает эксцентрик 9, выполненный заодно с валом. Вращающийся ротор с эксцентриками сбалансирован балансирами 10 для устранения вибрации. При батарейном зажигании для опережения зажигания должен быть установлен стакан 11, на котором крепится прерыватель.

Двигатель можно применять на мотоциклах и автомашинах при воздушном охлаждении и на мотолодках при водяном охлаждении.

Технология изготовления двигателя мощностью до 49 л. с.

Для любителей-катеростроителей представит большой интерес возможность изготовления роторного двигателя данной конструкции в условиях небольшого завода или даже мастерских, имеющих лишь токарный, долбежный, фрезерный и сверлильный станки. Рассмотрим технологию изготовления деталей и сборки двигателя.

На двигатель можно одеть рубашку под водяное охлаждение, а на вал мас-лонасоса установить центробежный насос для подачи воды охлаждения.

В двигателе всего две основные детали, трудоемкие и сложные в изготовлении: это корпус и ротор двигателя.

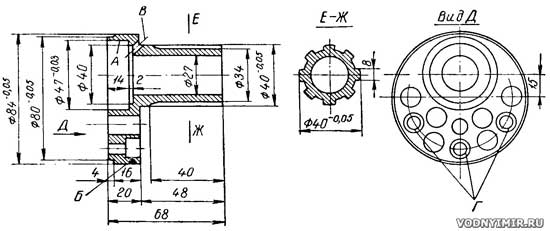

Корпус

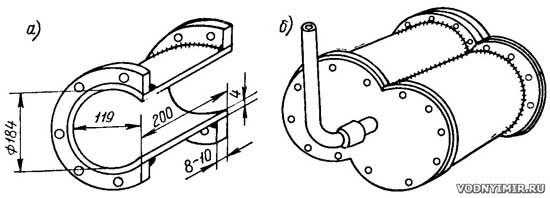

Корпус двигателя можно изготовить не только литым, но и сварным. От шлифованной трубы 0I84 отрезаем две заготовки длиной по 240 мм, прихватываем и привариваем к ним с обоих концов фланцы, а затем на токарном станке торцуем эти фланцы вместе с корпусом точно в размер. На наружных поверхностях фланцев проводим риску по окружности 0 206 для сверления отверстий под болты и штифты.

Затем заготовки с торцованными фланцами обрезаем вдоль трубы фрезой (параллельно шлифованной поверхности трубы с допуском ±0,05) в размер 119 мм, после чего половинки корпуса (рис. 3, а) стыкуем и привариваем одну к другой. Для возможности гидравлического испытания корпуса ставим заглушки по торцам, в одну из которых вварена труба (рис. 3, б) для подачи воды.

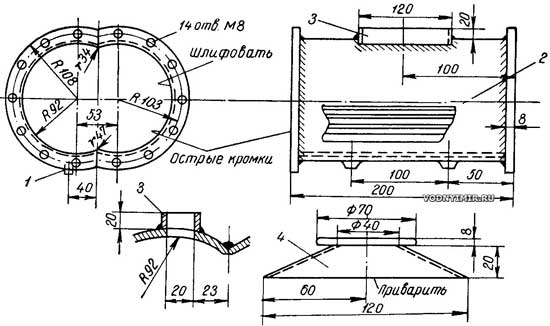

По окончании испытаний привариваем наружные ребра охлаждения (рассматривается вариант с воздушным охлаждением), нижнюю прямостенную часть патрубка под выхлопную трубу и стаканы под свечи зажигания. По окончании сварки фрезеруем три выхлопных окна в патрубке и сверлим отверстия под свечи зажигания. Острые кромки необходимо закруглить под радиус 2 мм (кроме больших фланцев, где все углы должны быть острыми).

На рис. 4 приведен чертеж корпуса двигателя и отдельно—конусного патрубка с фланцем крепления выхлопной трубы, привариваемого после фрезеровки окон.

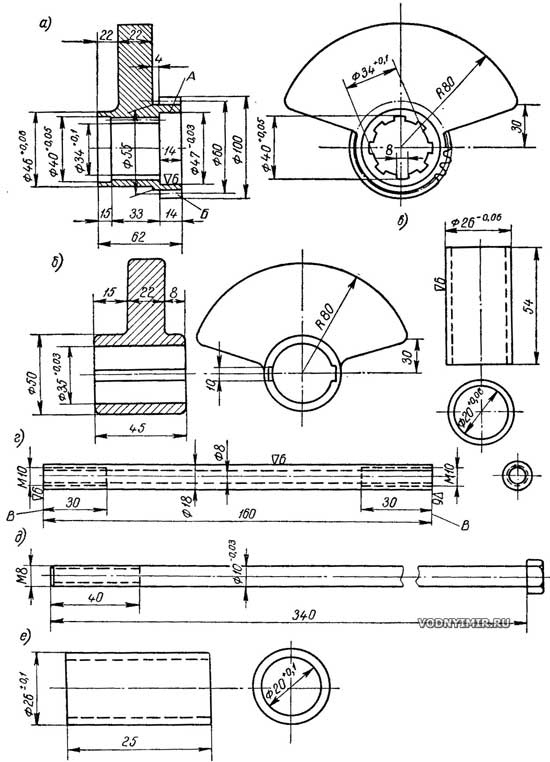

Ротор. Ротор двигателя сварной. Основой его служит точеный стакан длиной 205 мм с внутренним отверстием ∅ 80 и наружным диаметром 111 мм.

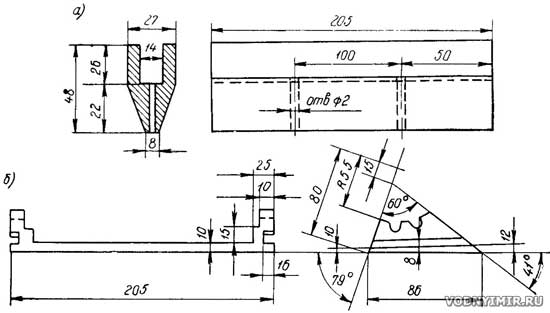

К этому стакану привариваем три продольные планки-ребра (рис. 5, а) с углом между их осями 120°. После этого устанавливаем на свои места и прихватываем боковые основные планки (рис. 5, б; 6 шт.), каждая пара которых образует одну стенку (грань) ротора. Боковые планки привариваем к продольным ребрам и к стакану (по торцам), а также свариваем каждую пару между собой.

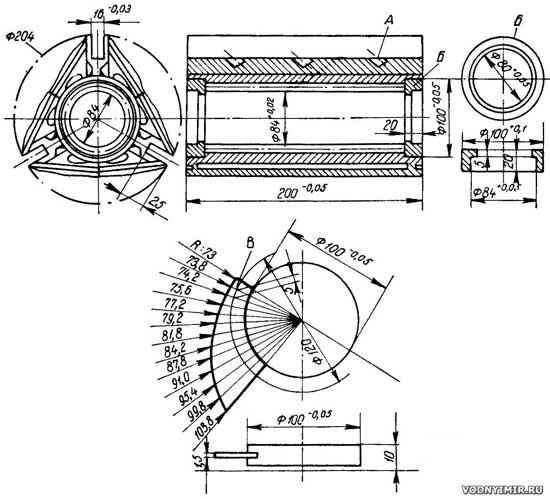

По окончании сварки ротор отжигаем в печи и только после полного его охлаждения приступаем к чистовой обработке. Расточим чисто отверстие ∅ 80 на ∅ 84 +0,05 ; затем одеваем ротор на оправку в центрах и ведем обработку с шлифовкой торцов и места посадки скользящего медно-графитового подшипника (Б на рис, 6) ∅ 100 -0.05 длиной 20 мм.

Зубья шестерни с внутренним зацеплением (m = 3; z = 30; р = 90) долбим на долбежном станке (допустимо — на поперечно-строгальном).

Наружные поверхности ротора обрабатываем по шаблону (В на рис. 6) желательно — на долбежном станке с одной установки, как и шестерню. Размеры шаблона приведены на рис. 6. Для построения на окружности диаметром 120 мм откладываем хорды по 5 мм. Проводим радиусы указанной на рисунке величины R; полученные точки соединяем лекалом и точно обрабатываем. Наложив шаблон на отверстие 0 100, вычерчиваем на торце заготовки линии «треугольника», по которым и обрабатываем поверхности ротора.

В отверстие ∅ 100 по концам ротора запрессовываем медно-графитовые скользящие подшипники (можно заменить их подшипниками из латуни). При латунных подшипниках — прессовая посадка, а при медно-графитовых втулках — тугая.

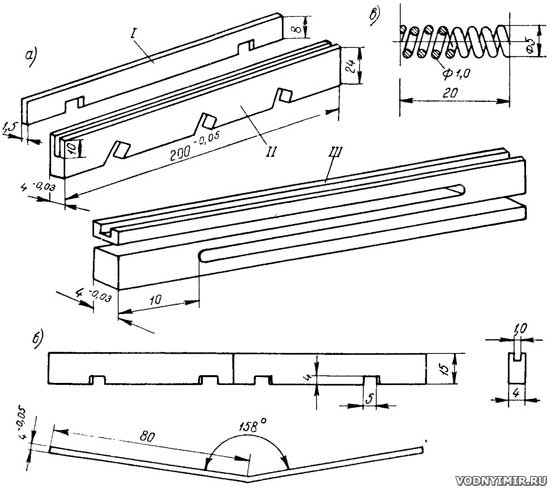

Уплотнения трех ребер ротора состоят каждое из четырех пластин (рис. 7, а) — двух чугунных и двух латунных, которые тремя пружинами (рис. 7, в) отжимаются вверх и влево (две пластины) и вверх и вправо (другие две пластины). Чугунные уплотнительные пластины лучше всего изготовить из белого (отбеленного) чугуна или из чугуна для центробежной отливки. На рис. 7, а приведены два варианта конструкции чугунных пластин.

Боковые (торцевые) уплотнения (рис. 7, б) ротора состоят только из латунных пластин, прижимающихся к стенкам пружинами.

Изготовление остальных деталей и сборка двигателя

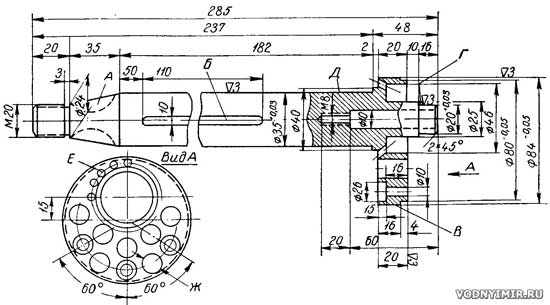

Сварной ротор вращается вокруг неподвижной центральной шестерни (т = 3; г = 20; Do = 60), показанной на рис. 8.

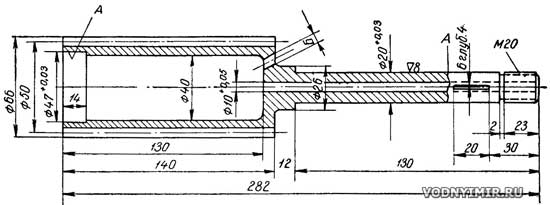

Справа на вал шестерни (∅ 20 +0.03 ) надет подшипник № 204, на который ставится правый эксцентрик с восемью шлицами, показанный на рис. 9. На шлицы правого эксцентрика ставится правый балансир (рис. 10, а), имеющий шестерню для передачи вращения. Для упора подшипников № 204 между ними на вал ∅ 20 неподвижной шестерни (под правым эксцентриком) надевается втулка (рис. 10, в). Слева в неподвижную шестерню запрессовывается подшипник, в который входит конец вала с левым эксцентриком, показанного на рис. 11.

Для скрепления левого и правого эксцентриков между собой соединяем их тремя стяжными шпильками-втулками (рис, 10, г), в концы которых ввинчиваются винты М10.

Сварной ротор, полностью собранный с эксцентриками и балансирами, скрепляется специально изготовляемым балансировочным болтом с втулкой (рис. 10, д, е) и балансируется на специальном балансирном станке или вручную на двух рейках-ножах. После точной балансировки производится сборка ротора с корпусом; ротор должен легко проворачиваться от руки.

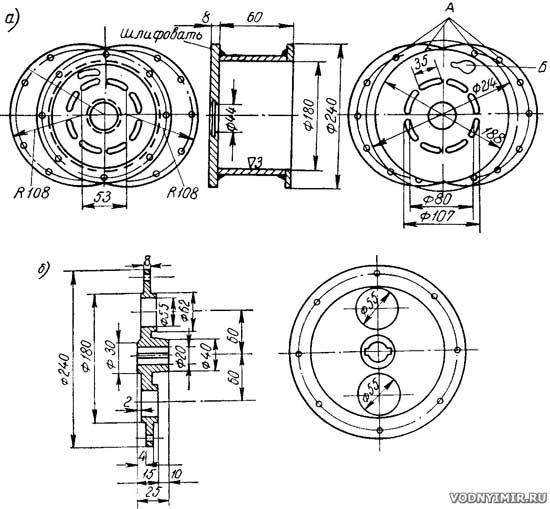

Сварные фланцы (рис. 12, а и 13, а) после сварки должны пройти отжиг в печи.

Шлифуем рабочие поверхности фланцев с расточкой отверстия и шлифовкой по торцу, а также наносим риски для сверления крепежных отверстий. Восемь отверстий правого фланца необходимо сверлить по указанным диаметрам с допуском ±0,003 мм. Деталь следует обрабатывать с одной установки с шлифовкой торцевой стороны.

Между фланцами и корпусом ставится латунная прокладка толщиной 0,2÷0,1 мм.

Правый фланец с наружной стороны закрывается крышкой-фланцем (рис. 12,6), к которой крепится на шпонках неподвижная центральная шестерня. После этого снаружи можно ставить магнето, маслонасос, стартер или пусковое приспособление, а также бензонасос. Магнето можно использовать от пускового двигателя трактора «ДТ-54».

На вал с левым эксцентриком производим посадку шарикоподшипника № 207, на который садится левый фланец (рис. 13, а). На этот же вал устанавливаем левый балансир (рис. 10, б), а затем стакан (рис. 13, 6), к которому крепятся катушки зажигания и прерыватель. Для опережения зажигания стакан может поворачиваться. От катушек зажигания наружу выходит один высоковольтный провод к свече зажигания.

Катушка зажигания состоит из прерывателя и трех катушек с тремя сердечниками из трансформаторного железа, набранных в пакет, соединенных заклепками и обработанных на токарном станке.

Маховик-вентилятор (рис. 14) можно изготовить из дуралюмина или алюминия с заливкой в маховик пластинчатых магнитов с пакетами из трансформаторного железа. Кулачки прерывателя изготовлены совместно с маховиком. В данный маховик устанавливается шесть магнитов.

После маховика устанавливается его кожух (рис. 15) с шарикоподшипником № 207. Этот шарикоподшипник зажимается конической шестерней с коренной гайкой.

После полной сборки и прокручивания ротора от руки двигатель ставится на стенд и в холодную вращается 24 часа с подливкой масла во всасывающее окно.

Карбюратор (от машины «Москвич-400») крепится на патрубок левого фланца (см. А на рис. 13, а). Смесь бензина, масла и воздуха из камеры левого балансира устремляется через окна внутрь сварного ротора и охлаждает его, а затем попадает в камеру правого балансира, откуда через всасывающее окно поступает в рабочий цилиндр.

Заключение

Данный двигатель с рабочим объемом 247 см 3 и степенью сжатия 7 был изготовлен в ноябре 1963 года. Его ротор был изготовлен из стали 18ХНЗА, а корпус отлит из алюминиево-магниевого сплава под давлением.

Этот двигатель работал на бензине Б-90 с маслом МС, но для улучшения охлаждения в топливо добавлялся бензол и метиловый спирт. Двигатель развил мощность 49 л. с. при 18000 об/мин и температуре выхлопных газов 980° С.

В другом варианте двигателя при том же рабочем объеме 247 м 3 степень сжатия была повышена вдвое — до 14; это дало возможность получить большую мощность — 57 л. с. при 21240 об/мин и температуре выхлопных газов 1120° С. Этот двигатель работал на смеси из метилового спирта (70%) и бензола (30%); для смазки применялось касторовое масло. При этом были расширены фазы газораспределения.

Испытания нового двигателя продолжаются. Ведутся исследования его работоспособности и долговечности; производится замена уплотнительных пластин с применением различных материалов.

Данный двигатель проработал 80 часов в полете (на малом ранцевом вертолете на одного человека).

Роторный двигатель своими руками

Для начала рассмотрим принцип действия роторного двигателя на рисунке 1 (или см. более подробно на странице «Принцип работы роторного двигателя»).

Рис. 1. Принцип действия (I—IV) и кинематическая схема (справа снизу) роторного двигателя. Обозначения позиций на схеме — см. рис. 2. |

Для любителей-катеростроителей представит большой интерес возможность изготовления своими руками роторного двигателя данной конструкции в условиях небольшого завода или даже мастерских, имеющих лишь токарный, долбежный, фрезерный и сверлильный станки. Рассмотрим технологию изготовления деталей и сборки роторного двигателя.

Технология изготовления роторного двигателя упрощенной конструкции мощностью до 49 л. с.

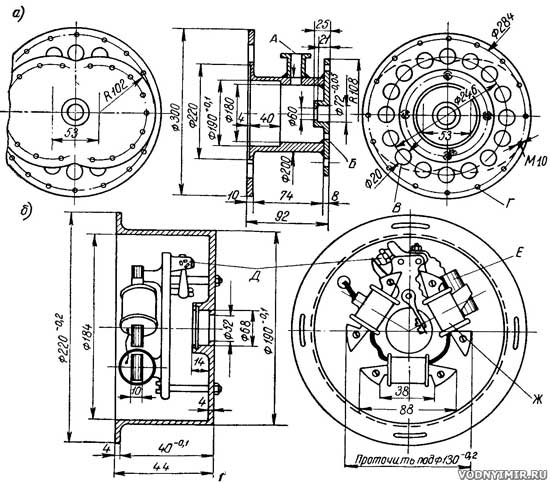

Рис. 2. Конструктивная схема роторного двигателя: поперечный разрез (показан вариант с водяным охлаждением) и продольный разрез (вариант с воздушным охлаждением): 1 — корпус двигателя (см. рис. 4); 2 — ротор (см. рис. 6); 3 — продольные уплотнения — лопасти ротора (см. рис. 7, а); 4 — боковые (торцевые) уплотнения (см. рис. 7, б); 5 — медно-графитовый подшипник скольжения (Б на рис, 6); 6 — неподвижная центральная шестерня (см. рис. 8), связанная с ротором внутренним зацеплением 7; 8 — правый эксцентрик (см. рис. 9); 9 — левый эксцентрик (см. рис. 11) с валом; 10 — балансиры (см. рис. 10, а и б); 11 — стакан прерывателя (см. рис. 13, б); 12 — правый фланец (см. рис. 12, а); 13 — крышка-фланец (см. рис. 12, б), в которой закреплен вал неподвижной шестерни; 14 — втулка (см. рис, 10, в); 15 — стяжная шпилька между эксцентриками (см. рис. 10, г); 16 — левый фланец (см. рис. 13, а); 17 — маховик-вентилятор (см. рис, 14); 18 — кожух маховика-вентилятора (см. рис. 15). А — место свечи; Б — выхлоп; В — место карбюратора; Г — окно всасывания; Д — распределительный кулачок зажигания; Е — место магнето; Ж — подача масла от маслонасоса; И — место маслонасоса и бензонасоса; К — поток воздуха. |

На двигатель можно надеть рубашку под водяное охлаждение, а на вал маслонасоса установить центробежный насос для подачи воды охлаждения.

В двигателе всего две основные детали, трудоемкие и сложные в изготовлении: это корпус и ротор двигателя.

Корпус. Корпус роторного двигателя можно изготовить не только литым, но и сварным. От шлифованной трубы Ø184 отрезаем две заготовки длиной по 240 мм, прихватываем и привариваем к ним с обоих концов фланцы, а затем на токарном станке торцуем эти фланцы вместе с корпусом точно в размер. На наружных поверхностях фланцев проводим риску по окружности Ø206 для сверления отверстий под болты и штифты.

Рис. 3. Изготовление корпуса роторного двигателя: а — половина корпуса, обработанная в размер; б — корпус, подготовленный для испытания. |

Затем заготовки с торцованными фланцами обрезаем вдоль трубы фрезой (параллельно шлифованной поверхности трубы с допуском ±0,05) в размер 119 мм, после чего половинки корпуса (рис. 3, а) стыкуем и привариваем одну к другой. Для возможности гидравлического испытания корпуса ставим заглушки по торцам, в одну из которых вварена труба (рис. 3, б) для подачи воды.

По окончании испытаний привариваем наружные ребра охлаждения (рассматривается вариант с воздушным охлаждением), нижнюю прямостенную часть патрубка под выхлопную трубу и стаканы под свечи зажигания. По окончании сварки фрезеруем три выхлопных окна в патрубке и сверлим отверстия под свечи зажигания. Острые кромки необходимо закруглить под радиус 2 мм (кроме больших фланцев, где все углы должны быть острыми).

Рис. 4. Корпус с выхлопным патрубком: 1 — стакан под свечу; 2 — ребра воздушного охлаждения; 3 — прямостенная нижняя часть выхлопного патрубка; 4 — конусная часть выхлопного патрубка. |

На рис. 4 приведен чертеж корпуса роторного двигателя и отдельно — конусного патрубка с фланцем крепления выхлопной трубы, привариваемого после фрезеровки окон.

Ротор. Ротор двигателя сварной. Основой его служит точеный стакан длиной 205 мм с внутренним отверстием Ø80 и наружным диаметром 111 мм. К этому стакану привариваем три продольные планки-ребра (рис. 5, а) с углом между их осями 120°.

Рис. 5. Детали ротора: а — продольные планки, образующие ребра ротора (3 шт.); б — боковые планки, образующие стенки ротора (6 шт.). |

После этого устанавливаем на свои места и прихватываем боковые основные планки (рис. 5, б; 6 шт.), каждая пара которых образует одну стенку (грань) ротора. Боковые планки привариваем к продольным ребрам и к стакану (по торцам), а также свариваем каждую пару между собой.

По окончании сварки ротор отжигаем в печи и только после полного его охлаждения приступаем к чистовой обработке. Расточим чисто отверстие Ø80 на Ø84 +0,005 ; затем одеваем ротор на оправку в центрах и ведем обработку с шлифовкой торцов и места посадки скользящего медно-графитового подшипника (Б на рис. 6) Ø100 -0,05 длиной 20 мм.

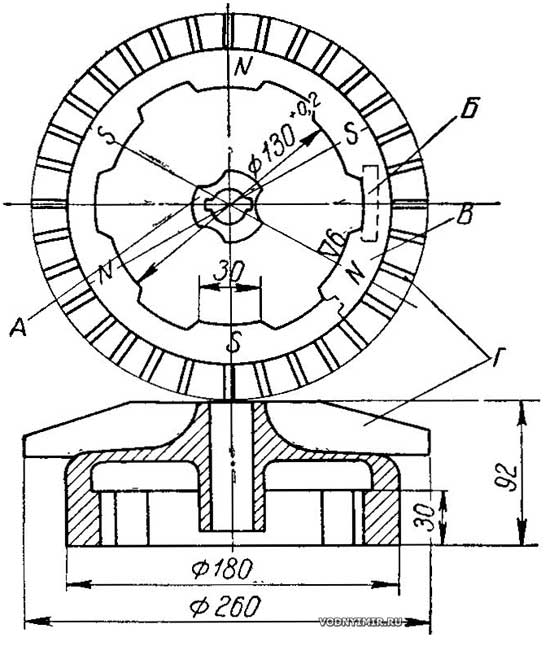

Рис. 6. Ротор в сборе (без уплотнений): А — отверстия под пружины (3 шт. в одну сторону и 3 шт. в другую — на каждом ребре); Б — скользящий подшипник; В — шаблон для чистовой обработки ротора в сборе. |

Зубья шестерни с внутренним зацеплением (m = 3; z = 30; ро = 90) долбим на долбежном станке (допустимо — на поперечно-строгальном).

Наружные поверхности ротора обрабатываем по шаблону (В на рис. 6) желательно — на долбежном станке с одной установки, как и шестерню. Размеры шаблона приведены на рис. 6. Для построения на окружности диаметром 120 мм откладываем хорды по 5 мм. Проводим радиусы указанной на рисунке величины R; полученные точки соединяем лекалом и точно обрабатываем. Наложив шаблон на отверстие Ø100, вычерчиваем на торце заготовки линии «треугольника», по которым и обрабатываем поверхности ротора.

В отверстие Ø100 по концам ротора запрессовываем медно-графитовые скользящие подшипники (можно заменить их подшипниками из латуни). При латунных подшипниках — прессовая посадка, а при медно-графитовых втулках — тугая.

Рис. 7. Уплотнения ротора: а — продольные пластины по ребрам ротора: I — чугунные (всего 6 шт.); II — латунные (всего 6 шт.); III — чугунные (6 шт.) — вариант без пружин. б — боковые (торцовые) пластины из латуни (6 шт.); в — пружина. |

Уплотнения трех ребер ротора состоят каждое из четырех пластин (рис. 7, а) — двух чугунных и двух латунных, которые тремя пружинами (рис. 7, в) отжимаются вверх и влево (две пластины) и вверх и вправо (другие две пластины). Чугунные уплотнительные пластины лучше всего изготовить из белого (отбеленного) чугуна или из чугуна для центробежной отливки. На рис. 7, а приведены два варианта конструкции чугунных пластин. Боковые (торцевые) уплотнения (рис. 7, б) ротора состоят только из латунных пластин, прижимающихся к стенкам пружинами.

Изготовление остальных деталей и сборка роторного двигателя

Сварной ротор вращается вокруг неподвижной центральной шестерни (m = 3; z = 20; Do = 60), показанной на рис. 8.

Рис. 8. Центральная неподвижная шестерня: А — места посадки подшипника № 204; Б — 4 отв. Ø6 для смазки. |

Справа на вал шестерни (Ø20 +0,03 ) надет подшипник № 204, на который ставится правый эксцентрик с восемью шлицами, показанный на рис. 9.

Рис. 9. Правый эксцентрик, надеваемым на вал неподвижной центральной шестерни. Эксцентрицитет 15 мм. А — место посадки подшипника № 204; Б — поверхность работы медно-графитового подшипника; В — по окружности сверлить 8 отв. Ø6 для смазки; Г — отверстия под болты со втулками. |

На шлицы правого эксцентрика ставится правый балансир (рис. 10, а), имеющий шестерню для передачи вращения.

Рис. 10. Детали роторного двигателя: а — правый балансир ротора; б — левый балансир ротора; в — втулка на валу шестерни; г — стяжная шпилька-втулка между эксцентриками (3 шт.); д — балансировочный болт; е — втулка. А — посадка подшипника № 204; Б — зубчатое колесо: m = 2; z = 30; ро = 60; В — торцевать с одной установки с нарезкой резьбы. |

Для упора подшипников № 204 между ними на вал Ø20 неподвижной шестерни (под правым эксцентриком) надевается втулка (рис. 10, в). Слева в неподвижную шестерню запрессовывается подшипник, в который входит конец вала с левым эксцентриком, показанного на рис. 11.

Рис. 11. Вал ротора с левым эксцентриком. Эксцентрицитет 15 мм. Обработка кр. Δ6. А — шпоночная канавка (10 мм, l = 30, глубина 12 мм) с двух сторон; Б — с двух сторон глубиной 4 мм; В — поверхность работы медно-графитового подшипника; Г — подшипник № 204; Д — подшипник № 207; Е — 16 отв. Ø6 для смазки; Ж — 7 отв. Ø16 для облегчения. |

Для скрепления левого и правого эксцентриков между собой соединяем их тремя стяжными шпильками-втулками (рис. 10, г), в концы которых ввинчиваются винты М10.

Сварной ротор, полностью собранный с эксцентриками и балансирами, скрепляется специально изготовляемым балансировочным болтом с втулкой (рис. 10, д, е) и балансируется на специальном балансирном станке или вручную на двух рейках-ножах. После точной балансировки производится сборка ротора с корпусом; ротор должен легко проворачиваться от руки.

Сварные фланцы (рис. 12, а и 13, а) после сварки должны пройти отжиг в печи.

Рис. 12. Правый сварной фланец (а) и его крышка-фланец (б). А — отверстия с двух сторон сверлить точно ±0,003; Б — всасывающее окно. |

Рис. 13. Левый фланец (а) и вставляемый в него стакан (6) катушки зажигания и прерывателя. А — приварить патрубок карбюратора; Б — при сборке сверлить отверстия Ø16; В — отверстия вентилятора; Г — отверстия крепления фланца; Д — прерыватель; Е — конденсатор; Ж — от мотопилы «Дружба». |

Шлифуем рабочие поверхности фланцев с расточкой отверстия и шлифовкой по торцу, а также наносим риски для сверления крепежных отверстий. Восемь отверстий правого фланца необходимо сверлить по указанным диаметрам с допуском ±0,003 мм. Деталь следует обрабатывать с одной установки с шлифовкой торцевой стороны.

Между фланцами и корпусом роторного двигателя ставится латунная прокладка толщиной 0,2—0,1 мм.

Правый фланец с наружной стороны закрывается крышкой-фланцем (рис. 12, б), к которой крепится на шпонках неподвижная центральная шестерня. После этого снаружи можно ставить магнето, маслонасос, стартер или пусковое приспособление, а также бензонасос. Магнето можно использовать от пускового двигателя трактора «ДТ-54».

На вал с левым эксцентриком производим посадку шарикоподшипника № 207, на который садится левый фланец (рис. 13, а). На этот же вал устанавливаем левый балансир (рис. 10, б), а затем стакан (рис. 13, б), к которому крепятся катушки зажигания и прерыватель. Для опережения зажигания стакан может поворачиваться. От катушек зажигания наружу выходит один высоковольтный провод к свече зажигания.

Катушка зажигания состоит из прерывателя и трех катушек с тремя сердечниками из трансформаторного железа, набранных в пакет, соединенных заклепками и обработанных на токарном станке.

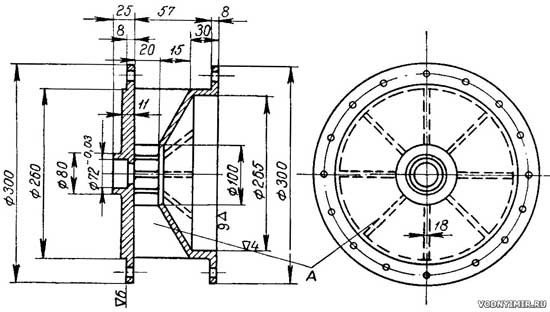

Рис. 14. Маховик-вентилятор. А — кулачки прерывателя; Б — магниты; В — трансформаторное железо; Г — лопасти вентилятора. |

Маховик-вентилятор (рис. 14) можно изготовить из дуралюмина или алюминия с заливкой в маховик пластинчатых магнитов с пакетами из трансформаторного железа. Кулачки прерывателя изготовлены совместно с маховиком. В данный маховик устанавливается шесть магнитов.

После маховика устанавливается его кожух (рис. 15) с шарикоподшипником № 207. Этот шарикоподшипник зажимается конической шестерней с коренной гайкой.

Рис. 15. Кожух маховика-вентилятора. А — ребро. |

После полной сборки и прокручивания ротора от руки двигатель ставится на стенд и в холодную вращается 24 часа с подливкой масла во всасывающее окно.

Карбюратор (от машины «Москвич-400») крепится на патрубок левого фланца (см. А на рис. 13, а). Смесь бензина, масла и воздуха из камеры левого балансира устремляется через окна внутрь сварного ротора и охлаждает его, а затем попадает в камеру правого балансира, откуда через всасывающее окно поступает в рабочий цилиндр.

Заключение

Данный двигатель с рабочим объемом 247 см³ и степенью сжатия 7 был изготовлен в ноябре 1963 года. Его ротор был изготовлен из стали 18ХНЗА, а корпус отлит из алюминиево-магниевого сплава под давлением.

Этот двигатель работал на бензине Б-90 с маслом МС, но для улучшения охлаждения в топливо добавлялся бензол и метиловый спирт. Двигатель развил мощность 49 л. с. при 18000 об/мин и температуре выхлопных газов 980° С.

В другом варианте роторного двигателя при том же рабочем объеме 247 м³ степень сжатия была повышена вдвое — до 14; это дало возможность получить большую мощность — 57 л. с. при 21240 об/мин и температуре выхлопных газов 1120° С. Этот двигатель работал на смеси из метилового спирта (70%) и бензола (30%); для смазки применялось касторовое масло. При этом были расширены фазы газораспределения.

Испытания нового роторного двигателя продолжаются. Ведутся исследования его работоспособности и долговечности; производится замена уплотнительных пластин с применением различных материалов.

Данный роторный двигатель проработал 80 часов в полете (на малом ранцевом вертолете на одного человека).

Н. Н. Мельник, «Катера и яхты», 1965 г.

Поделитесь этой страницей в соц. сетях или добавьте в закладки: