РЕМОНТ ОСТОВА (СТАТОРА) И ПОЛЮСОВ

Выписка из руководства по техническому обслуживанию и текущему ремонту электрических машин тепловозов № ЦТтр-7/134

Разборку электрических машин производить в вертикальном положении.

После очистки и продувки произвести осмотр и освидетельствование электрической и механической частей остова (статора).

Проверить расстояние между опорными поверхностями поддерживающих носиков в остовах тяговых двигателей. Забоины, выработка и заусенцы на опорных поверхностях носиков зачистить, изношенные более чем на 1 мм пластины (опорные) заменить.

При подготовке к приварке накладку прижать к носику, проверить прилегание поверхностей, допускается прохождение щупа не более 0,3 мм на глубину не более 2мм между накладкой и носиком. Ослабшие пластины приварить по контуру сплошным швом. Допускается наплавка носика при износе литой его части (износ не более 10 мм).

Выпуск в эксплуатацию тяговых двигателей с повреждёнными поддерживающими носиками запрещается.

Привалочные поверхности вентиляционных окон и коллекторных люков зачистить от забоин и заусенцев.

Вентиляционные сетки, заглушки вентиляционных отверстий, козырьки и крышки коллекторных люков при наличии неисправностей и повреждений отремонтировать или заменить. Крышки коллекторных люков должны плотно прилегать к остову, легко сниматься и устанавливаться. Прокладки, уплотнения надёжно закрепить на крышках. Внутреннюю поверхность крышек коллекторных люков покрыть электроизоляционной эмалью или лаком холодной сушки. Запоры проверить на плотное закрытие крышек и при необходимости исправить.

Устранить деформацию козырьков вентиляционных отверстий, препятствующую выходу охлаждающего воздуха.

Проверить износ моторно-осевой горловины. Диаметр горловины измерить по обе стороны на расстоянии 10 мм от линии разъёма и определить полусуммой двух диаметров. Разность между средним диаметром горловины и диаметром, перпендикулярным к линии разъёма (при полностью затянутых болтах букс МОП без постановки прокладок), должна быть в пределах норм для обеспечения натяга моторно-осевого подшипника.

При обнаружении на остовах трещин, идущих от отверстий под болты для крепления подшипниковых щитов к кромке якорной горловины, у коллекторного люка или вентиляционного окна, длиной не более 100 мм и не выходящие на ярмо остова; в средней части моторно-осевой горловины, длиной не более 100 мм и не выходящие на торцевую стенку остова или на выступ ярма, разрешается разделка и заварка. При заварке трещин на остове необходимо снять катушки с полюсов. Места сварки зачистить, а на рабочих поверхностях обработать заподлицо.

Главные и добавочные полюсы осмотреть, проверить исправность крепления, целостность изоляции. Катушки полюсов проверить на наличие межвитковых замыканий. Проверить визуально состояние выводов катушек (состояние изоляции, наличие трещин и других дефектов).

Проверить прочность посадки полюсных катушек на сердечниках при затянутых полюсных болтах по видимым следам смещения (потёртость, зашлифованность на наружных фланцах и поверхности катушек, ослабление диамагнитных угольников на сердечниках добавочных полюсов, появление ржавчины и др.), при постукивании по фланцам, а также по перемещению катушек.

Разрешается уплотнять посадку полюсных катушек на сердечники при помощи прокладок из пропитанного электрокартона (кроме катушек с кремнийорганической изоляцией или изоляцией типа «Монолит-2»).

Проверить межполюсные расстояния и расстановку полюсов по окружности. Измеренные расстояния должны соответствовать нормам.

Особое внимание этим работам необходимо уделить при замене одного или нескольких полюсов.

Катушки с повреждённой изоляцией, а также имеющие признаки ослабления посадки на сердечниках отремонтировать по утверждённой технологии со снятием с остова.

Ослабшие диамагнитные угольники, пружинные рамки и фланцы затянуть гаечным ключом, диамагнитные прокладки с трещинами заменить новыми. Постановка сердечников полюсов с повреждённой резьбой не допускается.

Проверить затяжку полюсных болтов динамометрическим ключом и обстукиванием молотком. Полюсные болты с дефектами (оборванные, с изношенными или забитыми гранями головок, с трещинами и т.д.) заменить, ослабшие отвернуть и проверить. Заменить пружинные шайбы. Проверить соответствие длины полюсных болтов, глубины отверстий под болты. Превышение длины болтов главных полюсов можно определить по выпучиванию железа внутрь остова, у добавочных полюсов — по обжатию пружинной шайбы. Обнаруженные неисправности устранить.

Полюсные болты тяговых двигателей проверить ультразвуковым дефектоскопом. При обнаружении хотя бы одного болта с трещиной все болты данного полюса заменить. Затяжку полюсных болтов (кроме полюсов с катушками, выполненными на изоляции типа «Монолит») произвести при подогретых до температуры 70 – 100ºС катушках. Головки полюсных болтов, где это предусмотрено чертежом, залить компаундной массой. Головки болтов главных полюсов со стороны моторно-осевой горловины законтрить пластиной.

Плотность контактных соединений в цепи полюсов проверить нагревом двойным номинальным током в течение 8 – 10 мин. О надёжности контактов судят по разнице нагрева мест соединений путём ощупывания контактов рукой после отключения тока, изменению показаний амперметра при раскачивании мест соединений или величине омического сопротивления. При наличии тепловизора состояние контактов оценивается по контрастной картине на экране тепловизора.

Болты контактных соединений затянуть динамометрическими ключами. Моменты затяжки болтов должны соответствовать требованиям технической документации.

Кабельные наконечники, имеющие признаки перегрева, разъединить, зачистить и облудить. Контактные поверхности проверить визуально на плотность прилегания. Дефектные наконечники, болты и гайки заменить. При соединении наконечников должны обеспечиваться прочное соединение и надёжный контакт.

Провода, имеющие обрыв жил более 10%, заменить или ремонтировать с установкой наконечников.

Разрешается производить сращивание выводных кабелей наконечниками на расстоянии не менее 200 мм от выводной коробки или клицы.

Повреждённую изоляция шин, проводов, межкатушечных соединений восстановить. Восстановление изоляции выводных кабелей разрешается при условии, что участок повреждения находится не ближе 200 мм от выводной коробки или клицы. Повреждённая изоляция восстанавливается лентой из резины и лакотканью. Для этого изоляция кабеля в месте повреждения вырезается, края основной изоляции срезаются на конус длиной 20 – 25 мм. Новая изоляция накладывается плотно, без морщин, вполуперекрышу последовательно от одного края вырезанной части к другому. Каждый слой промазывается клеящим лаком. Общая толщина наложенных слоёв должна быть не менее толщины основной изоляции. Сверху последнего (лакотканного) слоя накладываются вполуперекрышу два слоя прорезиненной изоляционной ленты, перекрывающих нижние слои на 5 – 10 мм.

Выводные кабели и межкатушечные соединения изолировать согласно чертежу.

Ослабшие бандажи соединений заменить новыми, при этом изолированная часть должна быть плотной и не иметь признаков сползания с провода.

Крепление кабелей в остове должно быть прочным и исключать возможность вибрации, протирания и других повреждений изоляции, а также напряжённого состояния мест соединения. Разрешается укреплять провода кручёным шпагатом или устанавливаемыми на остове металлическими скобами с обязательной изолировкой проводов в местах крепления.

Запрещается изгибать провода на расстоянии менее 50 мм от наконечника и применять для бандажей и крепления кабелей в остове киперную и другие виды лент, способных вытягиваться.

Провода плотно укрепить в выводных коробках остова и в клицах кронштейна на остове. Повреждённые и слабо сидящие на проводе или в отверстии остова резиновые втулки заменить.

Защитные рукава на выводных кабелях должны быть целыми, пропитанными антигорючим составом, надёжно закреплены и уплотнены на конце провода и выводной коробки или клицы остова.

Сушку и покрытие электроизоляционной эмалью катушек полюсов производить в остове без их снятия. Катушки очистить и окрасить в соответствии с чертежом.

Катушки, снятые с полюсов для ремонта, пропитать в компаунде или лаке и покрыть электроизоляционной эмалью соответствующего класса нагревостойкости в соответствии с действующей Инструкцией по пропитке.

Проверить пакет железа статора синхронных генераторов и вспомогательных машин переменного тока на наличие сдвига пластин. При необходимости пакет закрепить штифтами в соответствии с чертежом.

Проверить обстукиванием крепление обмоток статора машин переменного тока, состояние паяных соединений обмоток статора, выявить ослабления пазовых клиньев статора. При необходимости клинья укрепить или заменить.

Проверить состояние изоляции статора, при сопротивлении изоляции менее 20,0 МОм произвести сушку изоляции в сушильной печи.

Ремонт тяговых электродвигателей

Ремонт тяговых электродвигателей

Тяговый электродвигатель это электрическая машина, преобразующая энергию электрического тока в механическую энергию. Получаемая механическая энергия приводит в движение подвижной состав, на котором двигатель установлен.

Особенности ремонта тяговых электродвигателей

Размещение электродвигателя на подвижном составе предъявляет повышенные требования к:

- Габаритам двигателя. Чем меньше размеры при требуемой мощности, тем лучше.

- Стойкости к воздействиям внешней среды. Электродвигателю предстоит работать в условиях повышенной влажности, запыленности, загазованности, в условиях сильно изменяющегося температурного режима.

- Виброзащищенности и защите от воздействия механических нагрузок, возникающих при движении.

- Надежности и сроку службы двигателя.

- Простоте и трудоемкости технического обслуживания двигателя

Режимы работы электродвигателя

Работа тягового электродвигателя включает в себя следующие режимы:

- Длительное движение с максимальной нагрузкой

- Кратковременное движение с частыми запусками и остановами

- Работа в режиме рекуперации, когда электродвигатель выполняет роль генератора, замедляя скорость движения и вырабатывая электроэнергию.

Особое требование предъявляется к взрывозащищенности, электродвигатели должны быть максимально безопасны в эксплуатации.

Особенности конструкции тяговых электродвигателей

Первоначально в качестве тяговых применялись коллекторные электродвигатели. Их основными преимуществами являются простота конструкции, высокая технологичность производства, использование для производства недорогих материалов, что приводит к невысокой стоимости такого двигателя.

Но есть у этих двигателей и недостатки. Самый главный недостаток – это необходимость проведения частого технического обслуживания двигателя на высоком профессиональном уровне с использованием дорогостоящего оборудования. Наибольшего внимания требует коллекторный узел, который наиболее подвержен износу при эксплуатации.

Применение импульсной схемы управления двигателем, вместо реостатной, позволило значительно сократить износ коллектора при эксплуатации, однако проблему полностью не решило. В настоящее ведется работа по использованию в качестве тяговых асинхронных двигателей. Но сложность схемы управления таким двигателем не позволяет применять его повсеместно.

Определение объемов восстановительных работ тягового электродвигателя

Все двигатели имеют одинаковый принцип действия и состоят из следующих узлов и механизмов:

- Остов двигателя — выполняет роль магнитной системы

- Главные полюса — служат для создания основного магнитного потока

- Дополнительные полюса — выравнивают магнитный поток главных полюсов, предотвращая искрение на коллекторе при его вращении

- Якорь — подвержен наибольшему износу

Основные работы по ремонту тягового электродвигателя

В зависимости от степени и характера износа двигателя, ремонт может потребовать выполнение следующих технологических операций:

- Замена или ремонт обмоток якоря

- Капитальный ремонт магнитной системы и коллекторного узла

- Ремонт или замена щеточного узла

- Восстановление комплектов секций

- Балансировка двигателя

- Ремонт или замена вала двигателя

- Восстановление или замена изоляционный материалов, а также выводов электродвигателя

Для определения конкретного объема ремонтно — восстановительных работ двигатель демонтируется с подвижного состава. Производится разборка, дефектовка двигателя и составляется перечень технологических операций, необходимых для ремонта.

После ремонта двигатель подвергается приемо — сдаточным испытаниям в соответствии с методикой, разработанной производителем.

Технология ремонта тепловозов — Ремонт тяговых электродвигателей

Содержание материала

Профилактический осмотр и ремонты М3 и М4 предусматривают обдувку, осмотр снаружи и внутри тяговых электродвигателей и пружинной подвески, а также добавление смазки в моторно-осевые подшипники через отверстие крышки шапки. Уровень в масляном резервуаре поддерживают 60—90 мм. Воду из резервуара удаляют насосом. При М3 и М4 измеряют зазоры у моторно-осевых подшипников. Кроме того, при М4 снимают кожуха зубчатых передач для осмотра и смены смазки. Производят ревизию подбивки моторно-осевых подшипников и измеряют продольные разбеги остовов тяговых электродвигателей на колесных парах.

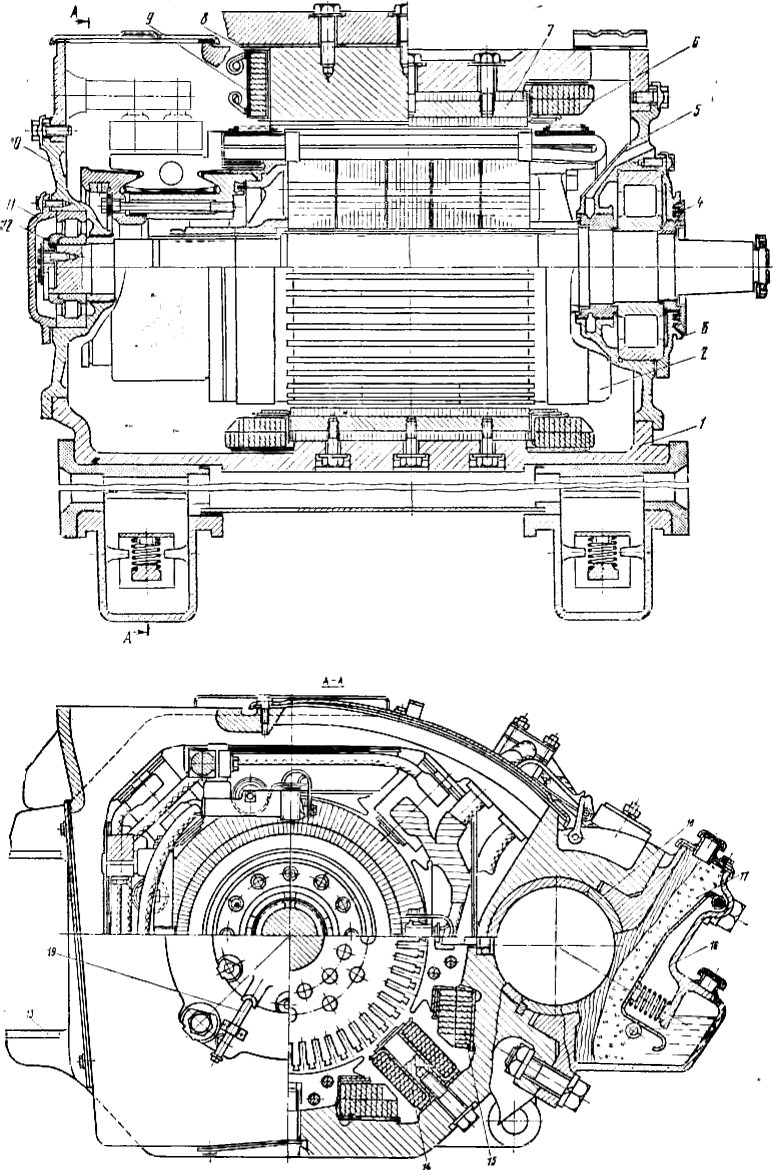

Рис. 154. Тяговый электродвигатель ЭДТ-200Б:

1 — остов; 2— якорь; 3 — лабиринтное кольцо; 4— крышка; 5 и 10 — подшипниковые щиты; 6— электроизоляционная замазка; 7 — сердечник главного полюса; 8 — покровная изоляция; 9 — корпусная изоляция; 11 — крышка подшипника; 12 — упорное кольцо; 13 — пластина носика; 14 — дополнительный полюс; 15 главный полюс; 16 — шапка моторно-осевого подшипника; 17 — подбивка; 18 — вкладыши моторно-осевого подшипника; 19 — трубка для смазки

Во время М5 все тяговые электродвигатели вместе с тележками и колесными парами выкатывают из-под тепловоза, разбирают, ремонтируют и испытывают по характеристике подъемочного ремонта.

Тяговые электродвигатели проходят два вида заводского ремонта. Ремонт I объема выполняется на заводах и в депо при пробеге, равном норме пробега тепловозов между заводскими ремонтами. Заводской ремонт II объема выполняется только на заводах через один заводской I объема. На заводе тяговые электродвигатели разбирают полностью, пропитывают якорь и компаундируют катушки.

У тяговых электродвигателей возможны следующие неисправности обрыв бандажей, распайка петушков, разрушение изоляции обмотки якоря, влекущее за собой замыкание на корпус, обрыв болтов и выводов у главных и дополнительных полюсов, разрушение подшипников якоря и ослабление заклепок сепараторов, деформация остова, нагрев моторно-осевых подшипников, излом и износ зубьев редуктора.

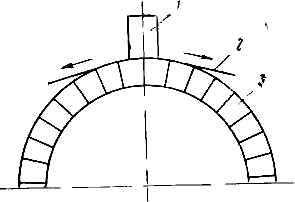

Рис. 155. Расположение стеклянной шкурки для притирки щеток по коллектору:

1 — щетка; 2 — стеклянная шкурка; 3 — коллектор

Осмотр тяговых электродвигателей.

Конструкция тяговых электродвигателей (рис. 154) всех серий тепловозов в основном аналогична конструкции электродвигателей ЭДТ-200Б, установленных на тепловозах ТЭ3 и ТЭМ1.

При осмотре электродвигателей внутренние стенки остова в доступных местах протирают чистой безворсовой салфеткой, которую рекомендуется смочить авиационным бензином; вместе с пылью удаляют масло, попавшее внутрь остова.

Осматривая якорь, в первую очередь обращают внимание на состояние коллектора и щеточного аппарата. Признаком нормальной работы и хорошей коммутации является коричневый и темно-коричневый цвет коллекторных пластин (цвет оксидной пленки, образовавшейся на его поверхности).

Случайные забоины или брызги металла от переброса или кругового огня могут быть зачищены стеклянной шкуркой на полотне СМВ 40-5А (ГОСТ 5009—62) или личным напильником с продорожкой рядом находящихся пластин. При этом следует помнить, что местная зачистка коллектора искажает его цилиндрическую поверхность, поэтому к такому способу устранения местных неровностей на коллекторе следует прибегать в исключительных случаях (рис. 155). Поверхность щеток должна быть гладкой, без следов выщербин, отколов и трещин. Сами щетки должны свободно перемещаться в обоймах щеткодержателей. Предварительная притирка щеток осуществляется на барабане с диаметром, соответствующим диаметру коллектора.

Изоляцию обмоток катушек и якоря проверяют мегомметром. Осмотром устанавливают чистоту поверхности, а также отсутствие поврежденных, потемневших или обуглившихся мест, а также ослабления бандажей.

Через 25—30 тыс. км добавляют смазку в подшипники.

Так, у двигателей ЭДТ-200Б со стороны шестерен добавляют 200—250 г, у двигателей ЭД-107 90—110 г, а со стороны коллектора — 50—70 г. Смазка должна быть одной марки 1ЛЗ (ГОСТ 12811—67). Следует помнить, что при недостаточной или избыточной смазке (полном заполнении полости) подшипник перегревается. Излишняя смазка будет выдавливаться через лабиринтовое уплотнение и попадать внутрь остова, на коллектор, на миканитовый конус и т. д., что может привести к порче изоляции и даже к аварии тягового электродвигателя. На тепловозах ТЭП60, ТЭ10 электродвигатели заправляют смазкой ЦИАТИМ- 203 (ГОСТ 8773—63). Нельзя смешивать две различные смазки в подшипнике, так как смесь теряет свои смазывающие свойства, разжижается и вытекает.

При осмотре подвешивания тяговых электродвигателей проверяют состояние пружин и сменных пластин у носика остова; ослабшие пластины приваривают.

У ведомых и ведущих шестерен при вскрытии кожухов проверяют состояние зубьев. Нижние половины кожухов очищают от старой смазки и закладывают осерненную смазку (ТУ32-ЦТ 006—68 — летняя и зимняя) по 0,9—1,3 кг на кожух. На профилактическом осмотре добавляют 0,5—0,7 кг смазки на редуктор

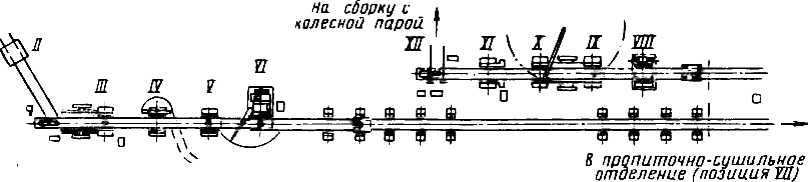

Рис. 156. Поточная линия разборки, сборки и ремонта тяговых электродвигателей:

1 — мойка в моечной машине (на рис. не показано); II—XII — ремонтные позиции

Разборка тяговых электродвигателей.

В депо и на заводах электродвигатели разбирают и собирают на поточных линиях различного типа. Поточная линия, разработанная ПКБ ЦТ (проект А880) применительно к депо Жмеринка и рассчитанная на ремонт 2 000 тяговых электродвигателей в год представлена на рис. 156. Всего предусмотрено 12 позиций. I позиция — мойка в моечной машине наружной поверхности электродвигателя с одновременной подсушкой обмотки нагретым воздухом, подаваемым внутрь электродвигателя (на рис. 155 не показана).

- позиция — определение объема ремонта и подготовка к разборке. На II позиции установлены: колонки для подсоединения проводов при испытании электродвигателя на холостом ходу, гидравлический пресс для снятия шестерен, виброграф для определения степени балансировки якоря, кроме того, имеется гайковерт, шкаф для комплекта измерительного инструмента и пульт управления.

- позиция — разборка тягового электродвигателя. На этой позиции нагревают индукционным нагревателем лабиринтовое кольцо, которое затем снимают, используя приспособление в виде стакана с нарезанным концом. Болты, крепящие подшипниковые щиты, отвертывают гайковертом типа 312-01, подвешенным на укосине. Якорь вынимают из остова в горизонтальном положении. На IV позиции остов обдувают сжатым воздухом в камере, снабженной вытяжной вентиляцией. V позиция — ремонт остова. На позиции имеется комплект ручного инструмента. Ремонт остова продолжается и на VI позиции. Она снабжена кантователем типа А952.01СД. Рельсовым путем самоходной тележки эта позиция связана с пропиточно-сушильным отделением (позиция VII).

Позиция VIII служит для испытания на пробой при помощи установки А540 как остовов, так и якорей. На позициях IX и X собирают остовы с якорями. На XI позиции электродвигатель испытывают на холостом ходу и на максимальное число оборотов. Здесь имеется подвод сжатого воздуха для продувки полости электродвигателя после притирки щеток. На последней XII позиции ставят лабиринтовое кольцо и шестерню, предварительно нагретые индукционными нагревателями. Нагрев лабиринтового кольца и колец роликовых подшипников производят индукционным нагревателем демагнитизатором типа А621. Заливают компаундной массой полюсные болты. Якори ремонтируют также на поточных линиях, располагающихся параллельно конвейерным линиям разборки и сборки остовов.

Осмотр и ремонт подшипников.

Подшипники, снятые с тягового электродвигателя индукционным нагревателем типа ПР 1548, промывают в моечной машине (см. § 6).

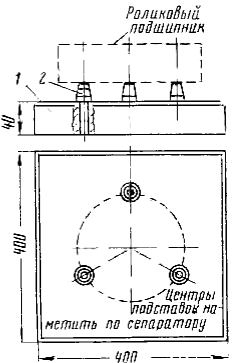

У признанных годными по внешнему осмотру подшипников в собранном состоянии проверяют величину диаметрального зазора в приспособлении типа КИ146 (рис. 157). Подшипник зажимают между плитой 1 и конусной шайбой 2. Перемещая наружное кольцо подшипника в радиальном направлении при помощи индикатора 4, определяют зазор.

Рис. 157. Приспособление для проверки диаметрального зазора подшипника:

1 — плита; 2— конусная шайба; 3— стойка; 4 — индикатор

Рис. 158. Приспособление для переклепки заклепок сепараторов роликовых подшипников

У подшипников проверяют величину зазора между сепаратором и бортом наружного кольца —«зазор плавания». Величина его, проверяемая в нижней части поставленного в рабочее положение подшипника, должна быть 0,5—2 мм у подшипника с заклепочным и 0,7—1,2 мм с беззаклепочным сепараторами. В противном случае подшипник бракуют.

При подборе подшипников учитывают уменьшение зазора вследствие посадки подшипника с натягом на вал и возможном натяге в подшипниковом щите. Диаметральный зазор у насаженного на вал подшипника должен быть не менее 0,05—0,08 мм, что зависит от типа подшипника, и действительная его величина К с достаточной для практики точностью определяется из уравнения

а1 — величина натяга при посадке наружного кольца в подшипниковый щит;

а2— величина натяга при посадке внутреннего кольца на вал якоря.

Лопнувшие и ослабшие заклепки сепараторов заменяют, используя для переклепки стальную плиту / (рис. 158) с вставленным в нее комплектом, подставки 2 для головок заклепок. Новые подшипники заказывают по специальным техническим условиям для железнодорожного транспорта (ТУ 3402-Ж-61).