Ремонт платформы, кабины и кузова автомобиля

Ремонт кабины, кузова и платформы связан с устранением всех видов дефектов, которые появляются на них в процессе эксплуатации. К таким дефектам относятся: усталостные и сварные трещины, ослабление резьбовых и заклепочных соединений, коррозионные изъязвления, разрывы металла, прогибы и перекосы, вмятины, а также выпучины.

Во время капитального ремонта автомобиля раму полностью разбирают и осуществляют контроль состояния сварных швов и наиболее нагруженных участков, при этом ослабленные заклепочные соединения демонтируют и заменяют на новые.

Погнутые поперечины балки выпрямляют на специальных стендах при помощи прессов. После этого качество правки контролируют при помощи проверочных линеек и щупов.

Обнаруженные трещины в сварных соединениях или деталях заваривают. Перед сваркой во избежание дальнейшего распространения трещины необходимо на ее концах просверлить отверстия диаметром 3-5 мм. После этого металл около трещины удаляют на всю ее глубину с разделкой кромок под углом 90°. Если трещина сквозная, а толщина металла не превышает 12 мм, то делают V-образную разделку, пи большей толщине металла делают Х-образную разделку. Для сваривания разделки наиболее эффективной будет сварка в среде углекислого газа. На Выбор марки сварочной проволоки влияет химический состав свариваемого металла. В том случае, если трещина проходит через отверстие, то этот участок полностью вырезают и заменяют новым, в таких случаях иногда для усиления приваривают накладки.

Участки кузова, платформы или кабины, поврежденные глубокими или сквозными коррозионными изъязвлениями, полностью вырезают и заменяют на новые. Вырезку лучше всего производить механическим способом с применением пневматического резца, электрических ножниц или газовой резки. Однако необходимо учитывать, что при газовой резке за счет высоких температур происходит коробление металла оставшейся части.

Приварку новых вставок осуществляют после предварительной прихватки короткими участками длинной 5-10 мм с шагом 100-120 мм. Но более широкое применение получила сварка в среде углекислого газа сварочной проволокой диаметром 0,8 мм, током 90-110 А и напряжением 18-22 В. Но в некоторых случаях применяют контактную точечную сварку (например при приваривании крыльев). Сварное соединение, как правило, выполняется внахлестку и по всему периметру участка.

Для того чтобы частично снять внутреннее напряжение и придать узлу правильную форму, сварные соединения подвергаются проковке при помощи пневматического пистолета. Кузов, кабина и их детали, потерявшие форму при аварии, правят на специальных стендах с применением специализированного инструмента, в роли которого выступают оправы, гидравлические струбцины, зажимы, растяжки и т. д. Процесс правки может выполняться как в холодном состоянии, так и с нагревом поврежденных мест. Небольшие вмятины, не имеющие перегибов, устраняют выколоткой при помощи различных деревянных или резиновых молотков. Глубокие вмятины, не имеющие острых загибов и складок, начинают выправлять с середины, постепенно смещая удары к краю. Вмятины ударного характера с линиями перегиба выравнивают с подогревом линии перегиба. Окончательную правку осуществляют с применением поддержек, которые устанавливаются с внутренней стороны. Тонкую рихтовку выполняют при помощи специальных рихтовальных молотков.

Сломанные болты, резьбовая часть которых продолжает оставаться в детали автомобиля, удаляют вывертыванием (в том случае, если есть возможность захвата за выступающую часть) или высверливанием сверлом, диаметр которого немного меньше внутреннего диаметра резьбы болта (в том случае, когда возможность захвата отсутствует). После этого в отверстие вбивают квадратный стержень, при помощи которого и осуществляется удаление болта. После удаления болта резьбу в отверстии поправляют при помощи мечника.

Если резьба в отверстии детали имеет значительные повреждения, которые не поправишь при помощи мечника, то в этом случае резьбу заплавляют. После этого отверстие рассверливают вновь под требуемый диаметр и нарезают новую резьбу.

- Организация технического обслуживания

Ремонт кузова, платформы и дополнительного оборудования

§75. Малярные работы

Отремонтированные участки кузовов и кабин покрывают лакокрасочным покрытием. При капитальном ремонте автомобилей лакокрасочное покрытие обновляют.

Старое лакокрасочное покрытие удаляют полностью или частично. Если лакокрасочная пленка хорошо сохранилась и нет следов подповерхностной коррозии, то краску не снимают.

Подготовка поверхности к окраске включает зачистку, грунтовку, шпаклевку и шлифование. Перед нанесением покрытия поверхность тщательно очищают от ржавчины, окалины, масляно-жировых и прочих загрязнений и влаги. Затем проводят грунтование. Наибольшее распространение получил грунт ГФ-020, который наносят тонкими ровными слоями толщиной 0,015—0,020 мм. После нанесения грунта поверхность сушат. Если после высыхания грунта поверхность получилась глянцевой, то ее рекомендуется зачистить мелкозернистой наждачной шкуркой для создания шероховатости.

Зачистка. Сначала все швы от сварки выравниваются до плоскости кузова с помощью болгарки. Следующий этап – обработка кузова наждачной шкуркой. Делать это руками необязательно, если есть орбитально-шлифовальная машинка и специальный рубанок. Ручная зачистка делается там, куда это оборудование не достает.

Шпатлевание проводят с целью устранения неровностей или раковин на поверхностях загрунтованных деталей. Шпатлевку наносят механическими или ручными шпателями. Могут применяться пистолеты-распылители. Шпаклевку наносят равномерно в несколько слоев. Толщина одного слоя не должна быть более 0,5 мм, а толщина всех слоев — 2,0 мм. Каждый последующий слой шпаклевки наносят только после полного высыхания ранее нанесенного слоя.

Необходимость реальной оценки исходит из того, какую именно шпатлевку нужно будет применить для выравнивания поверхности.

-Стекловолоконная шпатлевка убирает вмятины фактически любой глубины.

-Мягкая шпатлевка по ГОСТу применяется при вмятинах глубиной до 0,5 мм. На деле выдерживает глубину до 1 мм.

-Финишная шпатлевка предназначена для удаления мелких царапин.

Шлифование позволяет сгладить неровности, оставшиеся на поверхности после шпаклевания. Для шлифования шпаклевки применяют пемзу. Процесс может выполняться вручную или при помощи пневматических или электрических шлифовальных машин.

Дальнейшая подготовка к покраске состоит из шлифования обработанной поверхности кузова специальной машиной и наждачной бумагой Р80-120. Для проявления плохо зашпатлеванных мест используют проявочную пудру. Затем поверхность «доводят» шкуркой с абразивом Р240-320, и почти готовый к покраске кузов обезжиривают.

Завершающий этап – грунтовка.

Наиболее популярная грунтовка для кузова перед покраской – это акриловая, которая защитит его от коррозии. Начинают грунтовать машину с тех мест, на которые наносилось больше шпатлевки. Подготовленный состав наносят под давлением из компрессора тонкими слоями (обязательно после высыхания предыдущего слоя). Не стоит замешивать грунтовку заранее, срок ее пригодности – 1-2 часа.

После грунта на кузов распыляют тонкий слой контрастной по цвету краски – так называемый проявитель. Затем снова нужно шлифовать

На подготовленную поверхность наносят лакокрасочное покрытие, которое сушат и отделывают. Для внешнего окрашивания грузовых автомобилей наибольшее распространение получили следующие лакокрасочные материалы: для окраски кабин и оперения — нитроэмали, нитроглифталевые и синтетические эмали; для окраски деревянных платформ — водоэмульсионные эмали.

Покрытия наносят несколькими тонкими слоями вручную или механизированным способом. При механизированном способе покрытия наносят распыливанием или окунанием. Распыливание осуществляют различными краскораспылителями или окрашивание производят в электрическом поле. Нанесение покрытия окунанием заключается в том, что деталь погружают в ванну с лакокрасочным материалом, затем вынимают и сушат.

§74. Обойные работы

Обойные работы предусматривают ремонт подушек и спинок сидений, обивки кузова или кабины.

В зависимости от характера дефектов осуществляют полную замену или частичный ремонт, включая замену отдельных деталей и обивки. При частичном ремонте производят чистку, постановку заплат и замену отдельных частей обивки. Заплаты вшивают или приклеивают казеиновым (резиновым) клеем.

При капитальном ремонте производят полную разборку подушек и спинок сидений, ремонт каркасов, замену негодных пружин, изготовление нового матраца и обивки. Характер ремонта определяется конструкцией пружинных элементов: витые, плетеные или змейковые пружины, собранные в каркас; резиновые рамки, натянутые на остов; блоки губчатой резины или пористой пластмассы. Дефекты проволочных рамок устраняют правкой и сваркой.

При среднем ремонте обивку кузова разбирают и восстанавливают по мере необходимости согласно существующим техническим условиям.

Для обивки кузовов применяются различные текстильные материалы, резина, картон, клей, дерматин, кожа и кожзаменители.

Ниже приведена краткая характеристика основных материалов, применяемых для обивки кузовов.

Вельветон представляет собой хлопчатобумажную окрашенную ткань с односторонним начесом. ОСТ НКЛП 7142/528.

Фасонный меланжевый корд «Москвич» — хлопчатобумажная ткань 12-ремизного сложного переплетения ГОСТ 162-41.

Подкладка потолка — хлопчатобумажная ткань с двусторонним начесом ГОСТ 101-41.

Ватники представляют собой пласты хлопчатобумажной ваты, покрытые мешковиной с одной или двух сторон и простеганные нитками. Изготовляются они по Единым ТУ № 2232—50 на ватники для автомобилей.

Ватилин одинарный и двусторонний — ТУ 2232-50, утвержденные МЛП и МАП.

Дерматин для автомобильной промышленности — тисненый, с рельефным рисунком по ГОСТ 4018-48.

Кожа подбирается по ГОСТ 2000-43; искусственная кожа — текстовинит изготовляется на малеокине с полихлорвиниловым покрытием по ТУ 11-45.

Тесьма хлопчатобумажная — ВТУ № 298—49. Главкожзаменитель МЛП СССР.

Шнур фасонный полый — хлопчатобумажная лента (сотканная мешковина).

Картон термоизоляционный (из 100-процентного древесного волокна); толщина 6, 8, 12 и 14 мм.

Картон водонепроницаемый ТУ № 2—48 Министерства целлюлозной промышленности. Картон должен быть равномерно во всю толщину пропитан специальным водонепроницаемым, противогнилостным составом.

Картон термоизоляционный (вафельный) состоит из волокнистой массы с однородным битумным покрытием и имеет сквозное тиснение вафельного типа.

Резина применяется мягкая (твердость по Шору 40—50), средней твердости (по Шору 55—65) и губчатая.

Миткаль технический — ОСТ 30267. Отделка суровая.

Парусина ГАЗ-2040 ТУ Главтехноткани.

Сукно прессовое (ворсованное) — ВТУ Наркомтекстиля 303. М6 — гарнитуровое.

Шпагат увязочный — ОСТ НКЛП 8147/836 (обозначение 3).

Нитки хлопчатобумажные швейные по ОСТ НКЛП 8019/852; матовые в 6 сложений и особо прочные в 6 и 9 сложений.

Нитки льняные пошивочные — ОСТ НКТекстиля 30101/40.

Для приклейки резины и текстиля к картону и окрашенному и неокрашенному металлу холодным способом и для уплотнения стекол в резиновых прокладках на кузовах автомобиля применяется в основном резиновый клей ЗИС-4010 (ГОСТ 443—41).

На авторемонтных заводах, кроме клея ЗИС-4010, для приклейки текстиля применяют также казеиновый клей, а иногда клейстеры из пшеничной или ржаной муки.

Кроме перечисленных выше материалов, применяются: резиновый клей завода «Каучук» № 88; декоративный, битумный и термотреновый клей; водозапорная паста № 245; противошумная паста; перкаль и другие материалы взамен предусмотренных в спецификациях на данный кузов или в дополнение к ним.

Сломанные и ослабевшие пружины заменяют. Производят перетяжку пружин и укрепляют каркас. Пружины крепят металлическими скрепками, специальными прижимами и шпагатом. Поврежденные участки подушки из губчатой резины вырезают и заменяют новыми, устанавливаемыми на резиновом клее.

Для сборки подушек сиденья применяют специальные стенды, которые обеспечивают равномерное натяжение обивки.

Подушки к основанию сиденья, как правило, крепятся специальными крючками, приваренными к каркасу сиденья. При ремонте крючки выправляют.

§72. Ремонт кабины, кузова и оперения

Основными неисправностями кабины, кузова и оперения грузовых автомобилей являются трещины и вмятины, коррозионные разрушения, погнутость отдельных деталей; перекосы в узлах кабины и кузова; повреждения петель, крюков, дверных замков и стеклоподъемников; поломка деревянных деталей кузова и кабины; порча обивки и окраски.

Ремонт кузовов может быть организован двумя способами: на неподвижных постах и на подвижных постах поточной линии. Организация работ в основном определяется производственной программой предприятия. Поточные линии оснащаются тележечным конвейером с механическим приводом. Поворотная тележка-стенд позволяет устанавливать кабину в удобное для работы положение. Процесс ремонта выполняется на постах.

На первом посту поточной линии снимают двери, дефектуют и вырезают поврежденные, разрушенные коррозией, и негодные части панелей и узловые соединения кабины. Вырезку производят пневматическими рубильными молотками или ацетилено-кислородным резаком РР-53, который работает при давлении ацетилена 0,02—0,1 кгс/см 2 и давлении кислорода 3—14 кгс/см 2 . Скорость газовой резки составляет 1,2—1,3 м/мин.

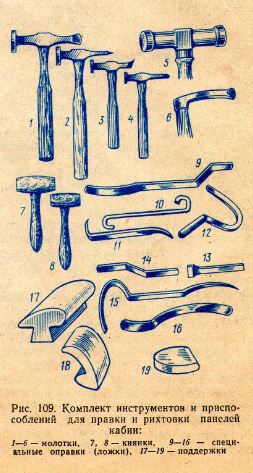

На втором посту выправляют погнутые места панелей кабины. Для правки и рихтовки панелей кабин применяют комплект инструментов и приспособлений модели 2146-1 (рис. 109), выпускаемый трестом «Росавтоспецоборудование». Кроме ручных инструментов в комплект входит гидравлический цилиндр с насосом, предназначенный для предварительной правки поврежденных мест. К гидравлическому цилиндру прилагаются различные приспособления в виде стальных и резиновых наконечников, выдавливателей, упоров и поддержек.

Вмятины, не имеющие перегибов и вытяжки материала, устраняют выколоткой, применяя специальные деревянные или резиновые молотки.

Глубокие вмятины без острых загибов и складок начинают править с середины, постепенно перенося удары к краю. Вмятины с острыми загибами правят с острого загиба, а пологие вмятины — с края поврежденного места панели, постепенно перенося удары к середине. Вмятины ударного характера правят с местным подогревом линий перегиба и окружающей ее зоны на 40—60 мм.

Окончательную правку проводят с применением поддержек, которые устанавливают с внутренней стороны.

На третьем посту заваривают трещины, пробоины, разрывы, ремонтируют панели прибора, подставки сидений, заменяют петли дверей кабины.

Заварку трещин и разрывов осуществляют газовой сваркой. В качестве присадочного материала применяют проволоку, близкую по своему химическому составу к свариваемому материалу. Перед сваркой места трещин, разрывов и пробоин выравнивают, очищают от грязи, масла и ржавчины. Затем прихватывают кромки трещины короткими швами, вновь выправляют кромки и заваривают трещину сплошным швом. При значительных пробоинах и разрывах устанавливают заплаты из листового материала такой лее толщины и по химическому составу близкого к материалу ремонтируемой детали.

Детали оперения выполнены из тонкого листа. Поэтому при ремонте с обратной стороны приваривают усилитель, т. е. стальной лист, равный по толщине материалу самой детали. Сварочные швы привариваемых усилителей должны быть направлены перпендикулярно трещине.

Двери кабины должны свободно открываться и закрываться. Зазор между панелями двери и проемом должен быть одинаковым по всему контуру. При повреждениях в петлях дверей кабины заменяют части стойки дверного проема. Газовым резаком вырезают дефектное место стойки вместе с петлей и пластиной крепления Петли. Затем приваривают новую пластину крепления в сборе с петлей к внутренней стойке дверного проема. После этого накладывают и приваривают ремонтную деталь наружной панели стойки.

На четвертом посту подгоняют по месту, прихватывают и приваривают дополнительные ремонтные детали.

На пятом посту проковывают сварные швы, зачищают и окончательно правят. Сварные швы проковывают молотком, применяя различные поддержки.

Для зачистки сварных швов применяют шлифовальный круг и пневматические или электрические шлифовальные машины.

На седьмом посту производят отделку и выравнивание лицевых поверхностей от вмятин и неровностей, вызванных приваркой дополнительных ремонтных деталей, накладок и вставок. Для выравнивания поверхностей применяют установку (УПН-7-65) для газопламенного напыления полимерных порошков. В качестве порошка используют термостойкую пластмассу ТПФ-37, которой заполняют все вмятины до получения ровной поверхности.

Перед нанесением покрытия поверхности зачищают от ржавчины шлифовальным кругом или фибровым диском с зерном № 16—24. Зачищенные поверхности обезжиривают бензином или уайт-спиритом, обдувают сжатым воздухом. Затем их подогревают до температуры 160—180°С, не допуская перегрева и появления на металле цветов побежалости. На нагретую поверхность наносят порошок в один или в несколько слоев. Каждый нанесенный слой уплотняется цилиндрическими или фасонными гладилками. Выровненную поверхность после затвердения наплавленного слоя обрабатывают шлифовальным кругом или фибровым шлифовальным диском с величиной зерна № 56 до полного восстановления контура детали.

Поверхности дверей, крыльев и капотов выравнивают аналогичным способом.

Технологический процесс ремонта дверей, крыльев, капотов и облицовок грузовых автомашин подобен рассмотренному технологическому процессу ремонта кабин. Для других типов автомобилей (автобусов, легковых и специальных и т. п.) технологический процесс ремонта различен и во многом определяется конструкцией кузовов и кабин, а также материалами, из которых изготовлены основные детали. При этом способы устранения отдельных дефектов остаются одинаковыми.

Для устранения небольших неровностей на наружных поверхностях, мелких вмятин и царапин применяют наплавку оловянисто-свинцовыми припоями (ПОС-18 или ПОС-ЗО) и эпоксидные мастики.

Подготовка ремонтируемой поверхности к нанесению припоя заключается в зачистке ее до блеска и облуживании паяльной пастой, которая не требует предварительного травления соляной кислотой. После нанесения припоя выровненный участок зачищают и шлифуют мелкозернистой наждачной бумагой, подготавливая его для последующей окраски.

Отдельные неровности на поверхности крыльев и деталей оперения могут быть выровнены специальными мастиками, приготовленными на основе эпоксидной смолы. Применяют различные составы мастик, которые хорошо затвердевают при обычной комнатной температуре. Эпоксидную мастику наносят на выравниваемую поверхность шпателем. Перед нанесением мастики ремонтируемую поверхность зачищают и обезжиривают. После затвердевания (через 10—15 ч) заполненный мастикой участок зачищают абразивной шкуркой, подготавливая его для окраски.

Двери кабины, имеющие значительные дефекты, заменяют новыми.

Перед установкой дверь окрашивают( двери, поставленные в качестве запасных частей, не окрашены) и приклеивают к ней уплотнитель. Далее дверь устанавливают на петлях и ввертывают болты, не затягивая их. Устанавливают арматуру и стекла и регулируют положение двери по зазорам в проеме. Затягивают болты крепления двери к петлям. Двери должны быть установлены без перекосов, свободно открываться и закрываться и не иметь люфта на осях петель.

Неисправные замки вызывают плохое открывание и закрывание дверей при пользовании как внутренними, так и наружными ручками. Основной причиной является недостаточное перекрытие зуба ротора зубом фиксатора. Для устранения этого дефекта снимают фиксатор и между ним и стойкой двери устанавливают металлическую прокладку так, чтобы зуб фиксатора перекрывался не менее чем на 5 мм зубом ротора.

Плохая работа замка может быть вызвана провисанием двери или заеданием в механизме замка. Для устранения первой неисправности ослабляют болты, крепящие петли к двери, и правильно устанавливают дверь относительно ее проема. После установки двери закрепляют болты, петли замка и фиксаторы. При заедании в механизме замка с панели двери снимают монтажный люк и, отвернув винты крепления, ручки, привод замка, а затем и сам замок. У автомобиля ГАЗ-53А необходимо также снять выключатель замка.

Ремонт окон.

При капитальном ремонте металлические рамки окон разбирают. Восстанавливают только погнутые детали с разрушенным защитно-декоративным покрытием. Детали выбраковывают, если они имеют трещины или глубокие следы коррозии.

Основными дефектами стекол являются трещины, пожелтение, радужные пятна, царапины и риски на поверхности. Все стекла с трещинами и дефектами заменяют новыми.

В кабинах грузовых автомобилей панорамное лобовое стекло удерживается резиновым уплотнителем. Чтобы вынуть такое стекло, необходимо вначале отвернуть шурупы и снять крепящие накладки. Затем вывертывают винты крепления щитка приборов и слегка сдвигают его. Далее отгибают гребешок уплотнителя и, придерживая стекло снаружи, сильным нажатием на него изнутри выдвигают наружу правый или левый верхний угол стекла. Затем постепенно выдвигают всю верхнюю часть стекла, вынимают его из проема и снимают уплотнитель. Перед установкой нового стекла уплотнитель тщательно очищают и промазывают водозапорной мастикой.

Для замены опускающихся стекол в дверях кабины необходимо вначале снять внутренние ручки, подлокотник, обивку двери, отвернуть крепление кулисы к обойме стекла, снять стойку стекла, а затем, немного наклонив, вынуть стекло вверх через проем. При установке нового стекла выполняют операции в обратной последовательности.