Ремонт коленвала (кривошипа) двигателя мотоцикла.

Коленвалы мотоциклов бывают двух типов: первый — с подшипниками качения (роликовыми), и второй — с подшипниками скольжения (вкладышами). Со вторыми намного проще — разобрал шатуны (их нижние головки) — шлифанул шейки вала и собрал с новыми ремонтными вкладышами. Намного сложнее обстоят дела с первым типом коленвала, и многие владельцы мотоциклов, не смотря на немаленькую цену кривошипа, покупают новый, а изношенный старый просто выбрасывают. Ну а что же делать владельцам тех мотоциклов, коленвал которых не так то просто найти в продаже, например антикварных или редких моделей (например наш надёжный К-750 или М-72). В этой статье мы рассмотрим, как можно восстановить коленчатый вал (кривошип) подобного типа своими силами.

В таком случае, ремонт будет намного сложнее, а палец и шатун не удастся отремонтировать и их придётся выкинуть. А если двигатель редкой модели, то найти в продаже новый палец и шатун не так то просто. Поэтому при появлении первого, даже не сильного стука, такой двигатель желательно уже не эксплуатировать, а заняться ремонтом. В этом случае, ремонт можно будет сделать намного легче.

Разборка коленвала (кривошипа).

У коленвала первого типа любого мотоциклетного двигателя, основным изнашивающимся узлом, отремонтировать который сложно, является роликовый подшипник нижней головки шатуна. И для ремонта этого подшипника, нужно отделить шатун от коленвала. А чтобы снять шатун с неразборной нижней головкой, коленвал необходимо распрессовать, так как такие кривошипы собирали на заводе с прессовой (неподвижной) посадкой.

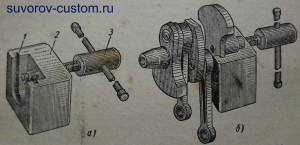

Распрессовка коленвала двухцилиндрового оппозитного двигателя.

а — съёмник для распрессовки, б — установка кривошипа в съёмник. 1 — паз, 2 — корпус съёмника, 3 — винт с упорной резьбой.

Для распрессовки кривошипа может потребоваться гидравлический пресс или специальный резьбовой съёмник, такой как на рисунке слева. Размеры такого съёмника естественно зависят от размеров щёк коленвала (кривошипа). С помощью съёмника захватывают наружную щёку коленвала (см. рисунок), установив её в специальные проточки в корпусе съёмника, а винт съёмника, диаметром 27 мм с упорной резьбой, упирают в кривошипный палец (между винтом и пальцем желательно подложить медную, латунную или бронзовую шайбу).

Для двухтактных двигателей, у которых щёки коленвала имеют круглую форму, съёмник изготавливают немного другой, исходя из размеров круглых щёк конкретного двигателя. Но принцип одинаковый.

Но если у вас очень старый двигатель, то усилия такого съёмника может и не хватить, так как за долгие годы совместной жизни, детали кривошипа буквально срастаются между собой.

В таком случае полезно будет немного нагреть щёки кривошипа, но несильно (примерно до быстрого испарения капель воды с поверхности). И после этого опять попробовать крутить винт съёмника, и в этот момент обстукивать щёки (по кругу) медным молотком. Если и это не поможет, тогда следует воспользоваться гидравлическим прессом.

При использовании пресса, следует установить с двух сторон под наружную щеку коленвала две болванки, а шток пресса упереть в палец кривошипа, через шайбу из латуни или бронзы. Но усилие пресса не должно превышать 50 тонн (лучше начинать с 10 тонн, постепенно увеличивая усилие, если палец не поддаётся), иначе большее усилие может привести к искривлению деталей кривошипа, и впоследствии отцентровать такой коленвал впоследствии не получится.

При приложении усилия пресса, если палец не начал сдвигаться относительно щеки, то в таком случае не следует увеличивать усилие, а нужно начать обстукивать медным молотком щеку кривошипа. Только работать следует аккуратно, и беречь руки, так как палец может внезапно выстрелить из щеки.

Коленвал (кривошип) двигателя К-750 или М-72.

Коленвалы двухцилиндровых двигателей таких мотоциклов (да и других тоже, например мотоцикла УРАЛ), состоят из двух крайних щёк, изготовленных как одно целое с коренными шейками (цапфами, и благодаря им — кривошип висит в коренных подшипниках картера). Так же коленвал состоит ещё из средней щеки и двух кривошипных пальцев.

Причём один конец у кривошипных пальцев, слегка обработан (сошлифован) на конус (конусность равна 1 к 140) и наружная поверхность пальца цементирована. Эти конусные концы кривошипных пальцев, запрессованы в крайние щёки, а их цилиндрические концы запрессованы в среднюю щеку. И внутренней обоймой роликового подшипника нижней головки шатуна, по которой прокатываются ролики, служит наружная поверхность пальца (двух пальцев, так как мотор двухцилиндровый).

Ну а наружной обоймой роликового подшипника, является шлифованная, а затем цементированная и закалённая внутренняя поверхность нижней головки шатуна. И между наружной поверхностью пальца и внутренней поверхностью нижней головки шатуна, находятся 12 роликов, зафиксированных сепаратором из дюралюминия.

Когда коленвал будет разобран (распрессован), можно установить ремонтные ролики увеличенного диаметра, а можно установить новый шатун, новый палец (тоже можно увеличенного диаметра) и новые ролики. При любых установках, следует стремиться обеспечить радиальный зазор в подшипнике, в пределах от 0,01 до 0,02 мм — это даст гарантию нормальной работы подшипника. И если будут меняться шатуны и пальцы, то следует проверить, чтобы их вес был абсолютно одинаковый.

Но как я уже говорил выше, если вовремя прекратить эксплуатировать застучавший кривошип, и вовремя начать ремонтировать его, то обычно пальцы и шатуны оставляют родные, и достаточно установить только ремонтные подшипники, с увеличенным диаметром роликов, но учитывая зазоры в подшипнике, приведённые выше — это важно.

Если зазор в подшипнике будет чуть более 0,02 мм, то срок службы роликового подшипника уменьшится, но всё же при качественном моторном масле, пробег в 10 — 15 тысяч км. всё же можно будет достичь. Но вот если зазор в подшипнике будет менее 0,01 мм или его вообще не будет, то роликовый подшипник может разрушиться уже в первые часы работы мотора.

Сейчас можно и не найти кривошипный палец в продаже, но зная из чего сделан заводской, можно всё таки попытаться заказать его грамотному токарю, а почему попытаться и почему только грамотному токарю . Потому что, как я уже говорил — с одной стороны палец имеет очень плавный конус, равный 1 к 140. И этот конус, с учётом всех размеров может сделать только хороший токарь.

Палец кривошипа изготавливают из стали марки 12ХН3, затем цементируют на глубину 0,7 — 0,8 мм, и в итоге твёрдость по Роквеллу составляет 56 — 62.

Раньше на заводском пальце обозначали их вес и диаметр на его торце, цифрами обозначали вес пальца, например 320, 322, 324 и цветной меткой, которая обозначала их диаметр — смотрим ниже.

- Красная ——————- 36,000 — 35,996 мм. — это диаметр кривошипного пальца.

- Белая ——————- 35,996 — 35,992 мм.

- Зелёная ——————- 35,992 — 35,998 мм.

- Чёрная ——————- 35,998 — 35,984 мм.

Если вам попался палец без обозначений, то диаметр определяем замеряя его микрометром, а вес пальца определяем взвешиванием.

Вес и диаметр нижней головки шатуна тоже имеет свои обозначения. Вес пишется на нижней головке шатуна сбоку, например 198, 200, 202, 204. Ну а диаметр помечают на головке шатуна краской, и цвета смотрите ниже, может кому то пригодится.

- Красная —————— 50,012 — 50,009 мм.

- Белая —————— 50,009 — 50,006 мм.

- Зелёная —————— 50,006 — 50,003 мм.

- Чёрная —————— 50,003 — 50,000 мм.

Ну и ролики, при желании тоже можно изготовить самостоятельно, если конечно вы найдёте нужную стать, марки ШХ15. После вытачивания их на станке, их шлифуют, затем калят до твёрдости по Роквеллу 61 — 65. Ну и в конце желательно отполировать их до зеркального блеска. Номинальный размер ролика 7 мм, а его длина 10 мм. Их тоже изготавливали по ремонтным группам, и размеры групп я привожу ниже.

- 1 группа —- 7,004 — 7,002 мм.

- 2 группа—- 7,002 — 7,000 мм.

- 3 группа—-7,000 — 6,998 мм.

- 4 группа—- 6,998 — 6,996 мм.

- 5 группа—- 6,996 — 6,994 мм.

- 6 группа—- 6,994 — 6,992 мм.

Если удастся купить подшипники нижней головки шатуна, то их комплектуют согласно цветным меткам и весу деталей. Естественно, что комплектуемые детали должны иметь метки одинакового цвета, а оба шатуна не должны отличаться по весу более чем на два грамма.

Восстановление изношенного кривошипного пальца.

К примеру, при отсутствии нового кривошипного пальца с красной меткой (см. выше), можно использовать не сильно изношенный старый палец (если он не изношен в виде овала), если компенсировать его износ применением шатуна с чёрной меткой и применить ролики первой группы. Там можно «играться» и с другими группами. Но в итоге, как я уже говорил, должен получиться зазор подшипника, в пределах от 0,01 до 0,02 мм. И как я уже писал выше, можно получить зазор немного больше, но никак не меньше, иначе подшипник испортится в первые минуты работы двигателя.

Но в большинстве случаев, при эксплуатации двигателя, кривошипный палец изнашивается неравномерно — в виде овала или ступеньки. И в большинстве случаев, нужно изготавливать или искать новый палец. И как было написано выше, при вытачивании кривошипного пальца на станке, наиболее трудно добиться точного выдерживания размеров конуса пальца.

Поэтому можно не изготавливать кривошипный палец с нуля, а восстановить изношенный палец, чтобы убрать овал или ступеньку при обработке его рабочей части (там где прокатывались ролики подшипника) на шлифовальном станке или притиром. После обработки и устранения овальности и ступеньки кривошипного пальца, в его подшипник устанавливают ролики большего диаметра, но такого, чтобы получить зазор в пределах от 0,01 до 0,02 мм.

При покупке или изготовлении роликов подшипника нижней головки шатуна, необходимо обратить внимание не только на чистоту шлифовки и полировки их поверхности, а так же на их точные размеры диаметров и длины (и одинаковость этих размеров), но так же следует внимательно рассмотреть, насколько хорошо заполировано закругление перехода от цилиндрической части ролика в его торец.

И если при покупке вы обнаружите острые края роликов без закруглений, то такие ролики довольно быстро разрушат или выработают рабочие поверхности пальца и отверстия нижней головки шатуна. Такие ролики покупать не советую, а если других нет, то придётся их дорабатывать (скруглять и полировать их края).

Сборка коленвала (кривошипа).

По заводской технологии сборки коленвала, сначала запрессовывают кривошипные пальцы в крайние щёки, а после этого запрессовывают в среднюю щеку, с натягом в 0,08 — 0,1 мм, щеку желательно предварительно немного подогреть.

Но заводскую технологию можно не использовать, для упрощения сборки кривошипа. Кривошипные пальцы сначала запрессовывают в среднюю щеку, а затем уже напрессовывают на пальцы крайние щёки, естественно установив подшипники и шатуны на пальцы, с необходимыми зазорами. Греть среднюю щеку если и можно, то только несильно, не более 100 градусов, например в кипящей воде. Иначе при запрессовке может нарушится термообработка пальцев.

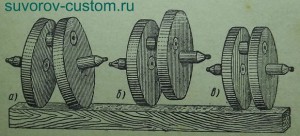

Все эти операции следует делать по чуть-чуть, постоянно проверяя расстояние между щёками мерительным инструментом, а лучше в центрах токарного станка и индикаторов часового типа, чтобы не «переборщить». В итоге положение щёк должно получиться как на рисунке над буквой «в».

Остаётся заменить бронзовые втулки верхней головки шатуна (а лучше это сделать когда коленвал распрессуется и шатуны будут отделены от кривошипа), если они изношены, об этом я уже писал и можно почитать как это правильно сделать вот тут, а так же вот здесь. Затем останется установить собранный практически новый коленвал в двигатель, и собрать его.

Кстати, после ремонта коленвала, желательно его отбалансировать вместе с маховиком и сцеплением, и как это сделать в гаражных условиях, я написал вот в этой статье.

В следующей статье, я напишу как восстановить (отремонтировать) коленвал мотоциклетного двигателя так, что родные пальцы кривошипа останутся, но несмотря на это срок службы коленвала возрастёт в несколько раз (статью читаем здесь), удачи всем.

Как отремонтировать коленвал мотоцикла, чтобы намного увеличить его ресурс

В прошлой статье о ремонте коленвала, которую можно почитать вот здесь , я описал как и с помощью чего можно отремонтировать застучавший коленвал (кривошип) двигателя мотоцикла. Отремонтированный таким способом коленвал, «пробежит» как и новый заводской кривошип, примерно 15 — 20 тысяч км. Но согласитесь, это не так уж и много, если смотреть по автомобильным меркам или по меркам мотоциклов иномарок. В этой статье мы рассмотрим, как отремонтировать коленвал мотоцикла другим способом, чтобы существенно увеличить его ресурс.

Здесь будет описываться ремонт коленвала оппозитного отечественного двигателя мотоцикла, но по такому же принципу можно осуществить ремонт любого кривошипа, в том числе и иномарок.

Конечно же описываемый в этой статье ремонт будет сложнее выполнить (к тому же потребуется грамотный токарь), чем обычный ремонт коленвала, который я описал в первой статье. Но игра стоит свеч, так как пробег двигателя, с восстановленным таким способом кривошипом, увеличится в несколько раз, ведь ролики подшипника нижней головки шатуна, будут прокатываться по более твёрдой поверхности, чем в обычном заводском варианте, но об этом более подробно чуть ниже.

Для начала коленвал нужно извлечь из двигателя, и разобрать (распрессовать) его. Как это сделать и с помощью чего, мне нет смысла здесь писать, так как я описал это в первой статье, и нужно всего лишь кликнуть по ссылке в начале текста и почитать, а затем вернуться в эту статью.

Когда разберёте коленвал и у вас в руках окажутся шатуны, (пометьте их сразу, где правый а где левый, если нет заводских меток) ремонт следует начать с замены бронзовых втулок верхней головки шатуна, так как к моменту износа подшипника нижней головки шатуна, бронзовые втулки тоже изношены.

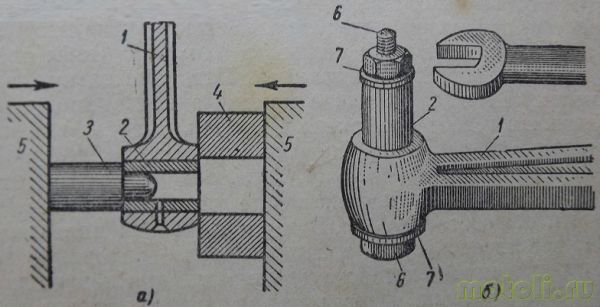

Выпрессовка изношенной втулки, с помощью приспособлений.

а — выпрессовка при помощи тисков, б — выпрессовка при помощи болта.

1 — шатун, 2 — бронзовая втулка, 3 — оправка, 4 — вспомогательная втулка, 5 — губки тисков, 6 — болт, 7 — шайба.

Способов извлечения бронзовых втулок несколько, например как на рисунке слева, но бывает, что они за долгие годы работы как бы «прирастают» к верхней головке шатуна, и извлечь их с помощью простых приспособлений, показанных на рисунке 1, не всегда удаётся. В таком случае придётся обратиться к знакомому токарю, чтобы он нежно зажал шатун в патроне токарного станка и просто сточил резцом изношенные бронзовые втулки.

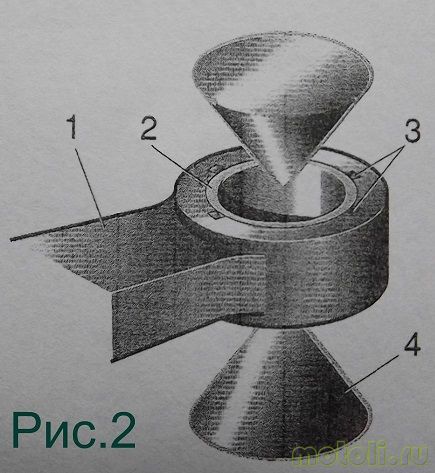

Развальцовка втулок с помощью конусов.

1 — шатун, 2 — бронзовая втулка, 3 — пропиленные пазы в головке шатуна, 4 — конус для развальцовки.

После удаления из верхней головки шатунов изношенных бронзовых втулок, на гранях верхней головки полезно будет пропилить с каждой стороны по 4 паза, как на рисунке 2. Эти пазы позволят надёжно зафиксировать от проворота бронзовую втулку в верхней головке шатуна, с помощью двух конусов, которыми после запрессовки втулки, обжимают её с двух сторон (см. рисунок 2).

А чтобы втулка легче запрессовалась в отверстие верхней головки шатуна, полезно на её наружных гранях (торце втулки) сделать надфилем заходную фаску (по кругу). Обжимать втулки конусами, после их запрессовки, можно будет в обычных слесарных тисках.

После запрессовки бронзовых втулок (в оба шатуна) шатун с втулкой зажимают и тщательно центруют в патроне токарного станка и затем растачивают под ремонтный поршневой палец, оставив припуск примерно в 0,3 мм, на обработку отверстия втулки ручной развёрткой (требуемый точный зазор между втулкой и поршневым пальцем, уточняем в мануале конкретного вашего двигателя) .

Теперь останется всего лишь просверлить в бронзовых втулках отверстия для смазки поршневого пальца.

Восстановив верхние головки шатунов, теперь следует заняться нижними головками шатуна. Опять же в патрон токарного станка очень нежно, чтобы не деформировать нижнюю головку шатуна, зажимаем нижнюю часть шатуна, и тщательно проверяем, чтобы шатун был зажат строго перпендикулярно оси патрона станка.

Теперь нужно будет отверстие нижней головки шатуна, расточить под запрессовку наружной обоймы подшипника №2505 (роликовый подшипник от коленвала Планеты ИЖа). Причём растачиваем отверстие головки так, чтобы обойму подшипника можно было запрессовать с небольшим натягом (натяг 0,03 — 0,05 мм). То есть диаметр расточенного отверстия нижней головки шатуна, должен быть чуть меньше наружного диаметра обоймы подшипника, на 0,03 — 0,05 мм.

После расточки отверстия нижней головки шатуна, наружную обойму от подшипника №2505 нужно будет запрессовать в расточенное отверстие шатуна. Для облегчения запрессовки, обойму подшипника помещаем на пару часов в морозильную камеру холодильника, а перед самой запрессовкой обоймы, нижнюю головку шатуна немного нагреваем на газовой плите, до такой температуры, когда капли воды начнут быстро испаряться с поверхности шатуна (примерно не более 150 градусов). Больше 150 градусов нагревать не рекомендую. Эта температура на шатун не повлияет, но она достаточна для лёгкой запрессовки.

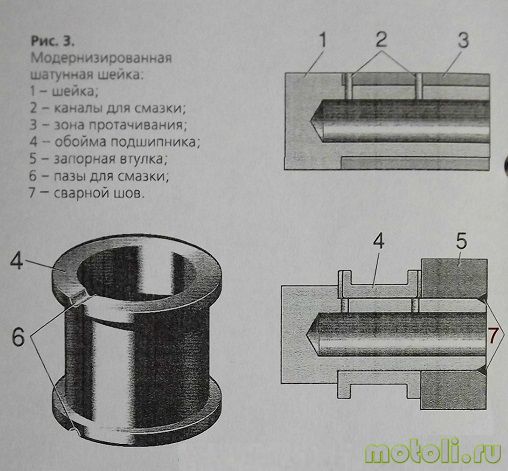

После запрессовки обоймы, так как ширина её немного больше ширины нижней головки шатуна, выступающие излишки обоймы, нужно будет срезать на токарном станке, подрезным резцом из твёрдого сплава. После этого все операции проделываем со вторым шатуном, и закончив с шатунами, переходим к модернизации шатунной шейки коленвала.

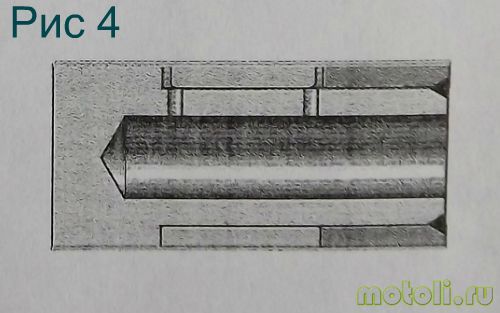

Той стороной, на которую указывает цифра 1 на рисунке 3, шатунную шейку зажимаем в патроне токарного станка, и затем протачиваем её изношенную поверхность до такого диаметра, чтобы он был больше всего на 0,01 — 0,02 мм., чем внутренний диаметр внутренней обоймы от подшипника того же Ижа (подшипника под №2505). То есть натяг неподвижной посадки внутренней обоймы, на проточенную шатунную шейку, будет небольшой — всего 0,01 — 0,02 мм и этого достаточно.

Но прежде чем напрессовывать внутреннюю обойму на проточенную шатунную шейку, следует обойму немного доработать, как показано на рисунке 3. То есть с помощью тонкого диска «болгарки» на торцах обоймы с каждой стороны следует сделать пазы 6. Эти пазы будут способствовать поступлению смазки к роликам подшипника из полости шатунной шейки (во время работы двигателя).

Ведь расстояние между смазочными каналами 2 в шатунной шейке, равно ширине внутренней обоймы (см. рисунок 3). Только при напрессовке обоймы, следует проследить, чтобы каналы 2 в шатунной шейке и пропиленные пазы 6 в обойме сошлись после напрессовки обоймы. Это важно для нормального поступления смазки к подшипнику. Для облегчения напрессовки обоймы на шейку, её полезно охладить в морозилке, а обойму немного нагреть, тогда и легче будет «поймать» (при напрессовке) стыковку пазов 6 обоймы и смазочных каналов 2 в шейке.

После этого нужно будет выточить из низкоуглеродистой стали (чтобы легче их прихватывать электросваркой) две запорные втулки 5. Их внутренний диаметр на 0,05 мм меньше наружного диаметра шатунной шейки, чтобы напрессовать запорные втулки с натягом в 0,05 мм на горячую неподвижную посадку. Для большей надёжности запорные втулки желательно прихватить электросваркой 7.

После напрессовки на шейку внутренней обоймы подшипника и запорной втулки 5, их следует проточить, как показано на рисунке 4 (а затем отполировать проточенную обойму) , но протачиваемый диаметр должен получиться из расчёта рабочего зазора подшипника. Как рассчитать рабочий зазор в подшипнике читаем ниже.

Теперь остаётся собрать подшипник и обязательно проверить его рабочий зазор. Так как после запрессовки в отверстие нижней головки шатуна, наружная обойма подшипника чуть уменьшилась в диаметре, а внутренняя обойма подшипника, после напрессовки её на шатунную шейку, немного увеличилась в своём наружном диаметре. И если попытаться собрать подшипник с такими обоймами, то вместо рабочего зазора получится натяг.

При таком сопряжении подшипника, он сгорит в первые минуты работы двигателя. Чтобы не возникла такая неприятность, есть два способа исключить это. Первый способ — это использовать ролики чуть меньшего диаметра (поискать в продаже другой подшипник с роликами чуть меньшего диаметра), или использовать чуть изношенные бэушные ролики.

Насколько чуть меньшего диаметра — это зависит от рабочего зазора. Я уже писал в первой статье, что этот рабочий зазор составляет примерно от 0,01 до 0,02 мм, меньше нельзя. Как рассчитать этот зазор, читаем далее.

Для определения точного зазора в подшипнике, замеряем микрометром наружный диаметр напрессованной на шатунную шейку внутренней обоймы подшипника, и затем замеряем индикаторным нутромером внутренний диаметр запрессованной в шатун наружной обоймы подшипника. Далее от большего диаметра отнимаем меньший, и получившееся число должно быть на 0,01 — 0,02 мм больше диаметра ролика, но никак не равно (или меньше).

Если не удастся найти ролики меньшего диаметра (на 0,01 — 0,02 мм), то тогда следует расточить эльборовым резцом наружную обойму в нижней головке шатуна. Или обработать на круглошлифовальном станке наружную поверхность напрессованной на шейку внутренней обоймы подшипника и запорной втулки, до нужного диаметра, который позволит получить требуемый рабочий зазор подшипника.

Можно просто проточить обойму на токарном станке до нужного диаметра, а затем отполировать её. Чем лучше будет полировка, тем больше будет ресурс подшипника.

Остаётся собрать коленвал на прессе и отцентровать его. Как это сделать я описал в первой статье, про ремонт коленвала обычным способом (ссылка в самом начале текста). Замечу, что срок службы отремонтированного таким способом кривошипа, в несколько раз больше, чем у нового заводского коленвала.

Так как ролики подшипника теперь будут прокатываться не по поверхности шатунной шейки, сделанной из обычной конструкционной стали, всего лишь цементированной, а по очень твёрдой поверхности обойм подшипников, и эти обоймы намного твёрже обычной стали, улучшенной цементацией.

И таким способом можно отремонтировать и значительно увеличить ресурс любого изношенного коленвала мотоцикла, в том числе и импортного, или редкого антикварного, ведь подшипников сейчас море и можно найти любой диаметр (как не запутаться в подшипниках и их маркировке, советую почитать вот здесь); удачи всем.