Ремонт ходовой части дорожных машин

Ремонт деталей ходовой части. Основными неисправностями ходовой части являются: износ конусных отверстий поворотных рычагов, посадочных мест подшипников поворотных цапф и ступиц передних колес, трещины в балках передних осей, изгиб и трещины в кронштейнах поворотных кулаков.

Изношенные конусные отверстия поворотных рычагов восстанавливают пластическим деформированием. Для этого поворотные рычаги нагревают до температуры 800—950 °С, осаживают под молотом и обрабатывают отверстие до нормального размера.

Изогнутые поворотные рычаги правят по шаблону с предварительным нагревом.

Рекламные предложения на основе ваших интересов:

Трещины в сварных швах на кронштейнах поворотных кулаков заваривают, предварительно удалив участок сварного шва с трещиной. Поврежденную резьбу поворотных кулаков протачивают, наплавляют, протачивают наплавленную поверхность и нарезают резьбу нормального размера. Продольные трещины балки передней оси заваривают. Изношенные шаровые пальцы рулевых тяг выбраковывают. Изогнутые рулевые тяги правят под прессом.

Специфическая неисправность передней оси колесных тракторов — износ сопряжения втулок с осью качания, соединяющей переднюю ось с рамой трактора. Для восстановления сопряжения заменяют ось качания и втулки в проушинах передней оси.

Втулки поворотных кулаков с изношенными отверстиями под шкворни заменяют, а в новых развертывают отверстие чертежного размера.

Ремонт колес. Дефекты колес: погнутости, трещины и излом дисков, ободьев, ступиц, износ отверстий в ступицах и дисках, посадочных отверстий под подшипники. Для пневматических шин характерны: износ и отслоения протектора и боковин, прорывы и расслоение нитей каркаса, разрыв проволочного сердечника борта. У камер бывают проколы, прорывы и повреждения в месте крепления вентиля.

Ступицы. Ступицы направляющих и ведущих колес тракторов с трещинами и изломами заменяют новыми. При ослаблении посадки болтов отверстия развертывают под болты увеличенного размера. Посадочные места под подшипники и сальник в ступицах передних колес тракторов восстанавливают постановкой втулок.

Диски колес тракторов. Диски с изломами и трещинами выбраковывают. Допускается не более двух трещин между отверстием под ступицу и несмежными отверстиями под болты. Такие трещины заваривают и шов зачищают. Погнутые диски правят. Ослабленные заклепки срубают, отверстия развертывают и ставят новые заклепки. Трещины в сварных швах дисков зачищают и заваривают.

У изношенных отверстий под шпильки дисков обваривают кромки и фаски. При изломе, захватывающем одно и более смежных шпилечных отверстий, поврежденные места вырезают, не выходя за пределы плоскости диска, по вырезу подгоняют вставку и обваривают. Изломы шириной до 10 мм заваривают без вставки. После заваривания наружную и внутреннюю плоскости диска обрабатывают заподлицо с неповрежденными участками плоскостей. Растачивают центральное отверстие и снимают фаску на его наружных и внутренних кромках. Сверлят и зенкуют обваренные отверстия под нормальный размер.

Ремонт шин. При ремонте покрышек пневматических шин выполняют следующие основные операции: дефектовку (на годные к восстановлению и негодные), сушку покрышек, вырезание поврежденных мест, придание поверхностям шероховатости, промазку (пропитывание) покрышек и заплат клеем, их сушку, укладку и вулканизацию починочных материалов, проверку и отделку отремонтированных участков.

Для покрышек установлено два вида ремонта: местный и восстановительный — наложением нового протектора. Покрышки с проколами и повреждениями покровной резины (не более одного сквозного повреждения размером до 100 мм, а также не более одного внутреннего или наружного повреждения каркаса на глубину до двух слоев корда) /Принимают в местный ремонт. Покрышки с изношенным протектором и местными повреждениями или без них отправляют на восстановительный ремонт, который проводится только на специализированных предприятиях.

Покрышки с расслоившимся каркасом, с порванными внутри каркаса или гнилыми нитями корда, пропитанные нефтепродуктами, с изломом или оголением металлического сердечника борта, с двумя и более сквозными повреждениями каркаса выбраковывают. Покрышки колес тракторов с износом протектора более чем на 80% тоже выбраковывают.

Местный ремонт покрышек может проводиться в любых мастерских, имеющих необходимое оборудование и материалы для ремонта местных повреждений.

Для ремонта покрышек применяют прорезиненные ткани — корд и чефер, починочные сорта резины — протекторную, про- слоечную, камерную и клеевую, манжеты (вырезают из выбракованных покрышек), заплаты (из старых камер и протекторов), резиновый клей и бензин.

Рис. 123. Набор инструмента ЦКБ-6209 для ремонта пневматических шин:

1 — предохранительные очки, 2,3 — бруски, 4 — весы, 5 — молоток, 6 — изогнутое шило, 7 — изогнутые клещи, 8—малая трамбовка, 9—большая трамбовка, 10— тупое шило, 11 — тонкое шило, 12 — щуп, 13 — рулетка, 14 — измерительная линейка, 15, 16, 17, 18 — кисти, 19 — щетка, 20 — изогнутый рашпиль, 21 — плоский рашпиль, 22 — малая просечка, 23 — большая просечка, 24 — изогнутые ножницы, 25 — большие ножницы, 26 — вильчатый нож, 27 — специальный нож, 28 — выдвижной нож, 29 — узкий нож, 30—нож, 31 — большой нож, 32 — рифленый узкий нож, 33 — гладкий узкий нож, 34 — рифленый широкий нож, 35 — гладкий широкий ролик, 36— узкий ролик, 37— широкий ролик

Рис. 124. Способы вырезки поврежденных участков покрышки:

а — наружного конуса при несквоз ном повреждении покрышки, б — ступенчатой рамки при сквозном повреждении, в—встречных конусов при сквозном повреждении; 1 — протектор, 2 — подушечный слой, 3 — каркас

Набор инструмента, необходимого для ремонта, показан на рис. 123. При местном ремонте устраняют отдельные повреждения шин (проколы, порезы и т. д.) наложением на поврежденные участки манжет, пластырей и прослоенной резины. Способы вырезки поврежденных участков покрышек приведены на рис. 124.

Повреждения начинают заделывать с внутренней стороны покрышки, а заканчивают с наружной. Направление нитей корда наружного слоя манжет и пластырей при наложении должно совпадать с направлением нитей наружного слоя покрышки.

Вулканизацию покрышек со сквозными и наружными повреждениями проводят в мульдах.

Камеры ремонтируют при проколах, порезах и разрывах. В зависимости от характера и размера повреждений различают следующие виды ремонта камер: наложение заплат; стыковка по всему поперечному профилю; замена вентилей и резиновых фланцев для крепления вентилей. При проколах и мелких разрывах (до 30 мм) в качестве починочного материала используют сырую камерную резину, при больших разрывах — годную часть утильных камер. Отремонтированную камеру проверяют на герметичность под давлением воздуха 0,15 МПа в ванне с водой.

Перед ремонтом покрышки моют подогретой водой в моечных машинах или в ваннах волосяными жесткими щетками-скребками и сушат в сушильных шкафах или на вешалках над вулкани- зационным оборудованием при температуре 40—60 °С в течение 2 ч. Затем все поврежденные слои резины и нити каркаса вырезают.

По размерам вырезанного участка готовят заплату, тщательно обрабатывают место наложения заплаты, затем наносят слой клея, накладывают заплату и устанавливают покрышки в вулка- низаторный аппарат (рис. 125). Температура вулканизации 140—145 °С.

Разборка и сборка колес. В мастерских колеса устанавливают на диски и снимают шины монтажными лопатками или специальными приспособлениями ПИМ-746 (рис. 126). Перед снятием шин вывертывают золотник, спускают из камеры воздух и проталкивают вентиль внутрь покрышки. Используя ломик со стойкой и цепь с крюком, отрывают борта покрышки от обода.

Отжав оба борта в углубление обода, устанавливают колесо на подставку приспособления и закрепляют. Если нет жестко закрепленной на полу подставки, колесо укладывают выпуклой стороной диска кверху и к диску привертывают специальный упор, на котором крепят рычаг для снятия и установки покрышек. С обеих сторон вентиля, на расстоянии 10—12 см, монтажными лопатками или приспособлениями борт покрышки перетя гивают через обод колеса и, переставляя ломик по цепи, выводят весь внешний борт и вынимают камеру.

Перед установкой камеры обод колеса посыпают тальком. Камеру слегка накачивают воздухом и со стороны, противоположной вентилю, начинают заводить борт покрышки за край обода. Во время заправки борта следят за тем, чтобы камера не защемлялась между бортом и ободом и не захватывалась монтажными лопатками.

Ремонт ходовой части дорожных машин

Детали ходовой части гусеничных машин выходят из строя в основном из-за абразивного изнашивания. Наибольшему износу подвергаются опорные катки, поддерживающие ролики, ведущие колеса, звенья гусениц. Изнашивание указанных деталей сопровождается большой потерей металла. В связи с этим для их восстановления могут быть применены только те способы, которые позволяют наращивать металлопокрытия значительной толщины. Чаще всего для восстановления деталей ходовой части гусеничных машин применяют электродуговую сварку и различные способы наплавки (под слоем флюса, в среде защитных газов, вибродуговую). Применяются способы пластических деформаций, дополнительных ремонтных деталей и ремонтных размеров. Разработан и внедряется способ восстановления деталей литьем. Перспективно применение плазменной наплавки и наплавки с нагрева ТВЧ .

Восстановление опорных катков. Основными дефектами опорных катков тракторов ДТ-54А, ДТ-75, Т-74 являются износ обода, трещины в спицах и ободе, смятие защитного колпака, износ шпоночной канавки и посадочного отверстия. Износ обода опорных катков устраняют несколькими способами, чаще всего наплавкой под слоем флюса и постановкой дополнительных ремонтных деталей. При наплавке под флюсом применяют проволоки марки У-8, Нп- ЗОХГСА , Нп-65Г диаметром 1,6…2 мм и флюс АН-348А. Режимы наплавки типовые. При наплавке проволокой Св-08 во флюс АН-348А специально добавляют до 5 % феррохрома или ферромарганца.

С целью повышения производительности труда наплавку следует производить несколькими электродными проволоками или ленточным электродом, применяя установку У-651, АДС -1000. Как отмечалось выше, экономически выгодно применение для восстановления опорных катков жидкого металла и электрошлаковой наплавки.

Рекламные предложения на основе ваших интересов:

Опорные катки, имеющие износ внутренних поверхностей ступиц, восстанавливают постановкой ремонтных втулок или наплавкой. При износе шпоночных канавок их заваривают и нарезают вновь на строгальных или протяжных станках.

Восстановление звеньев гусениц. Основными дефектами звеньев гусениц являются износ проушин, беговых дорожек, почвозацепов, деформация. Срок службы звеньев тракторных гусениц определяется износом проушин, для восстановления которых существуют следующие способы: ремонтных размеров, восстановления пластической деформацией, дополнительных ремонтных деталей, наплавки пластинчатым электродом, восстановления заливкой жидким металлом, а также комбинированные способы.

Способ восстановления проушин пластической деформацией более прогрессивен по сравнению со способом ремонтных размеров: не теряется металл на расста-чивании. Нагрев проушин для деформации на ремонтных предприятиях осуществляется газовым пламенем, в электропечах и т. д. Нагрев звеньев гусениц наиболее целесообразно осуществлять токами высокой частоты, после чего производится обжатие изношенных проушин на пальце или оправке.

Существует несколько вариантов восстановления проушин звеньев гусениц способом дополнительных ремонтных деталей: постановка в изношенные проушины втулок; удаление изношенных и постановка новых проушин; удаление части изношенной проушины и постановка новых полупроушин; установка вкладышей в проушины и приварка их и др.

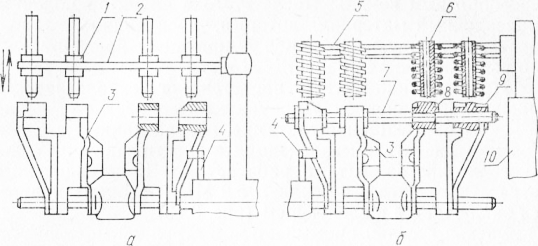

ГОСНИТИ разработал и внедрил восстановление проушин звеньев гусениц по следующей технологии: нагрев и разрубание проушин, обжатие с последующей сваркой стыков. Применяют восстановление проушин обжатием вгорячую на прессе с последующей приваркой накладок. ГОСНИТИ также разработал новую технологию восстановления проушин звеньев гусениц способом заливки их жидким металлом, сущность которой состоит в следующем.

Звенья гусениц с изношенными проушинами после очистки их от грязи подают на установку для изготовления технологических отверстий. Отверстия 10… 12 мм прожигаются угольными электродами КП 9-90X390 или КП 10-120×250 со стороны наибольшего износа и служат для заливки расплавленного металла. Источником тока установки для прожига технологических отверстий служит сварочный преобразователь Г1СО-500. Сила тока 500…600 А, напряжение 40…45 В, полярность обратная. Одновременно прожигаются четыре отверстия; машинное время на операции составляет 4…6 мин. Для удаления металла при изготовлении отверстий в зону горения дуги под давлением 0,2…0,4 МПа подается воздух.

После подготовки технологических отверстий в проушины вставляют технологический палец диаметром 22,5 мм. С торцов проушины закрывают подпружиненными скобами, которые предохраняют расплавленный металл от вытекания из проушины. После такой подготовки звенья подают на заливку. Заливку всех четырех проушин производят с одной установки звена. Установка для заливки состоит из генератора высокой частоты ЛЗ-107В или ЛЗ-67В и плавильной установки.

Тигли изготовляют из огнеупорного материала. Объем каждого из них рассчитан на восстановление одной проушины. Для плавки используют заготовки диаметром 13X60 мм. Расплавленный металл вытекает из тиглей через отверстия в донышке и, попадая через технологические отверстия в проушины звеньев гусениц, кристаллизуется, образуя вкладыши. Удержанию вкладышей в проушине способствует застывший в технологическом отверстии металл, который образует своеобразную заклепку.

Завершающие операции восстановления проушин звеньев заливкой жидким металлом — снятие скоб и выпрессовка технологических пальцев. Для заливки применяют сталь 45Л или сталь ЛГ13, обладающую высокой абразивной износостойкостью.

Рис. 1. Схема восстановления отверстий проушин звеньев:

а — прошивка технологических отверстий; б — заливка; 1 — электрод; 2 — держатель; 3 — звено; 4 — захват; 5 — индуктор; 6 — тигель; 7 — палец; 8 — скоба; 9 — вкладыш; 10 — высокочастотная установка.

Испытания восстановленных заливкой звеньев гусениц выявили высокую их работоспособность.

Оригинальный способ и устройство для восстановления проушин звеньев гусениц предложен Дарницким ремонтным заводом. Восстановление деталей осуществляется способом заливки жидкого металла. Осуществляется в специально приготовленном формовочном песке, вернее — в кипящем слое его, образуемом продуванием через массу песка сжатого воздуха. Изношенная проушина после опускания в кипящий слой песка разогревается ТВЧ с помощью кольцевого индуктора. Разогретая проушина расплавляет вокруг себя формовочный песок, который после прекращения нагрева застывает, образуя своеобразный кокиль. После этого в индуктор подается присадочный материал, который, расплавляясь, заполняет изношенную проушину. В проушину предварительно устанавливается палец.

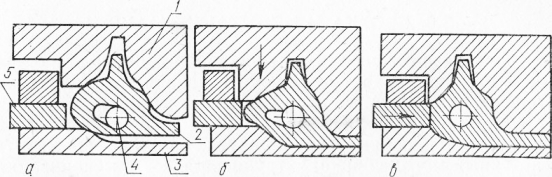

Рис. 2. Схема восстановления проушин звеньев гусениц способом пластического деформирования металла:

а — первый этап; б — обжатие в вертикальной плоскости; а — обжатие в горизонтальной плоскости; 1 и 3—матрицы; 2 — звено; 4 — технологический палец; 5 — дополнительный пуансон.

Практический интерес представляет технологический процесс восстановления проушин литых звеньев гусениц в закрытом секционном штампе, разработанный в Саратовском институте механизации и электрификации сельского хозяйства. Штамп работает от 12-шпиндельного агрегатного пресса с усилием 6,0 МП. Сущность процесса заключается в следующем (рис. 3.16).

Звенья гусениц промываются в струйной моечной машине от грязи и масляно-грязевых отложений, а затем очищаются от ржавчины во вращающемся барабане. Очищенные звенья с помощью шаблонов дефектуются на годные, подлежащие восстановлению и негодные.

Восстанавливаемые изделия нагревают до температуры 1000…1050 °С в течение 20 мин в электродной ванне с расплавом соли хлористого бария. Такой режим нагрева позволяет избежать больших затрат энергии на деформацию и обеспечивает пластичность высокомарганцовистой стали Г13А при последующей закалке звеньев.

Нагретое до 1000…1050 °С звено укладывают в матрицу. В проушины звеньев с двух сторон вводятся технологические пальцы (четыре пальца). Затем верхняя матрица, перемещаясь в вертикальной плоскости, вытесняет металл к передним стенкам проушин (б), после чего дополнительные пуансоны (семь штук), перемещаясь в горизонтальной плоскости, окончательно формируют проушины вокруг технологических пальцев, а также цевки звена. Далее звено закаливают в ванне с водой и подают на контроль.