Механизм газораспределения двигателя КамАЗ-740

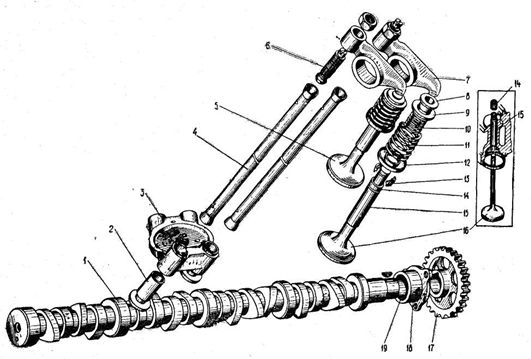

Механизм газораспределения этого двигателя состоит из распределительного вала 1 (рис. 14) с шестерней 17, толкателей 2 с направляющими 3, штанг 4, коромысел 6 с регулировочными винтами 5 и контргайками 7, впускных 14 и выпускных 15 клапанов с пружинами 10,11 и деталями их крепления, привода распределительного вала.

Рис.14. Механизм газораспределительный

1 — вал распределительный; 2 — толкатель; 3 — направляющая толкателя; 4 — штанга толкателя; 5 — клапан выпускной; 6 — винт регулировочный; 7 — коромысло; 8- втулка; 9-тарелка пружины; 10 и 11- внутренняя и наружная пружины; 12 — шайба; 13-сухарь; 14-уплотнительная манжета впускного клапана; 15 — направляющая втулка клапана; 16-клапан впускной; 17-шестерня распределительного вала; 18-корпус подшипника; 19-втулка подшипника.

Распределительный вал изготовлен из стали. Он имеет пять опорных шеек и шестнадцать кулачков, преобразующих вращательное движение вала в поступательное движение толкателей, штанги клапанов. Количество кулачков и их расположение соответствует числу клапанов и последовательности их открытия. Рабочие поверхности опорных шеек и кулачков цементированы и закалены токами высокой частоты. Профили у кулачков для впускных и выпускных неодинаковые, поверхности вершин кулачков скошены. Распределительный вал установлен в развале блока цилиндров на пяти подшипниках скольжения, представляющих собой стальные втулки, залитые антифрикционным сплавом. Задний подшипник установлен в опоре , которая крепится к блоку тремя болтами. На заднем конце вала при помощи шпонки закреплена прямозубая шестерня. От осевых смещений вал удерживается опорой, в которую с одной стороны упирается ступица шестерни , а с другой стороны — упорный бурт задней опорной шейки.

Толкатели передают усилие от кулачков распределительного вала к штангам. Цилиндрическая направляющая часть толкателя пустотелая, в ней имеются два отверстия для слива масла из внутренней полости. Этим маслом смазывается боковая поверхность толкателей и кулачки распределительного вала. Внутренняя поверхность толкателя заканчивается сферическим гнездом, куда упирается нижний конец штанги. Торцевая поверхность толкателя, сопряженная с кулачком, для повышения износостойкости наплавляется отбеленным чугуном и имеет тарельчатую форму.

Толкатели устанавливаются в чугунных направляющих, прикрепленных к блоку цилиндров. При работе двигателя толкатели постоянно вращаются вокруг своих осей, что обеспечивает их равномерный износ. Вращение толкателей достигается за счет сферической поверхности их тарелок и скошенных поверхностей кулачков распределительного вала. Штанги передают усилие от толкателей на коромысла, они изготовлены из стали, пустотелые, со вставными наконечниками. Нижний наконечник имеет выпуклую сферическую поверхность, верхний наконечник выполнен в виде сферической чашки. Для прохода смазки через штанги в наконечниках имеются отверстия.

Коромысла передают усилия от штанг клапанам, изготовлены из стали. Каждое коромысло представляет собой двухплечий рычаг, в отверстие которого запрессована бронзовая втулка. Носик длинного плеча коромысла закален до высокой твердости. В короткое плечо коромысла ввернут регулировочный винт с контргайкой для регулировки зазора между коромыслом и торцом стержня клапана.

Коромысла впускного и выпускного клапанов установлены па общей стойке, закрепленной на головке цилиндров двумя шпильками. Осевое перемещение коромысел ограничивается пластинчатым фиксатором, установленным под стойку. В стойке имеется отверстие для подвода масла к коромыслам.

Клапаны предназначены для открытия и закрытия впускных и выпускных клапанов. Каждый цилиндр имеет один впускной и один выпускной клапаны. Оба клапана изготавливаются из жаропрочной стали. Клапан состоит из головки и стержня; головка имеет рабочую фаску, а стержень кольцевую проточку. Диаметр головки впускного клапана больше, чем у выпускного клапана, это улучшает наполнение цилиндра воздухом. Рабочая фаска головки выпускного клапана, работающего в условиях высоких температур, упрочнена износостойким и коррозионно-стойким сплавом стелитом.

Клапана перемещаются в металлопоперечных втулках, запрессованных в головку блока. Для лучшей приработки стержни клапанов перед сборкой покрываются графитом. На втулке впускного клапана устанавливается уплотнительная манжета для ограничения поступления масла в зазор между стержнем клапана и втулкой. К этим деталям посыпает масло, вытекающее из сопряжения коромысла с осью.

Клапанные пружины обеспечивают плотное закрытие клапанов, изготовлены из специальной пружинной стали. На каждый клапан устанавливается две цилиндрические пружины с противоположной навивкой. Одним торцом пружины опираются на головку через стальную шайбу и вторым — в упорную тарелку, которая упирается в коническую втулку, удерживаемую на клапане двумя конусными сухарями, Втулка имеет небольшую торцовую опорную поверхность, поэтому трение между втулкой и тарелкой незначительное. Вследствие этого клапан под воздействием вибраций имеет возможность проворачиваться относительно седла, чем повышается срок его службы.

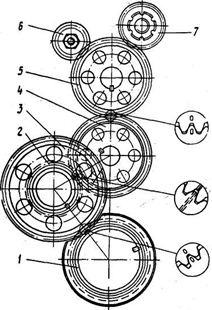

Рис.15. Установка шестерен привода агрегатов: 1-шестерня ведущая;2,3-шестерни промежуточные;4-шестерня распределительного вала; 5-шестерня привода топливного насоса; 6-шестерня привода насоса усилительного механизма; 7-шестерня привода компрессора

Привод распределительного вала осуществляется от ведущей шестерни 1 (рис, 15), установленной на хвостовике коленчатого вала через блок промежуточных шестерен 2 и 3. Все шестерни стальные, штампованные с термообработанными прямыми зубьями. Блок шестерен вращается на сдвоенном коническом роликоподшипнике, установленном на оси, закрепленной на заднем торце блока цилиндров. От шестерни распределительного вала через шестерню 5 получает привод топливный насос высокого давления, а от шестерни 5 через шестерни 6 и 7 соответственно насос гидроусилителя рулевого привода и компрессор.

Для согласованной работы кривошипно-шатунного газораспределительного механизмов и топливного насоса шестерни устанавливаются по меткам «О» и рискам, нанесенным на их торцах. Работа механизма газораспределения заключается в следующем. Вращение коленчатого вала двигателя через блок промежуточных шестерен передается на распределительный вал, кулачки которого набегают на толкатели и заставляют их перемещаться. Усилия от толкателей через штанги и коромысла передаются клапанам, заставляя их открываться. При сбегании кулачков с толкателей клапаны закрываются под действием своих пружин.

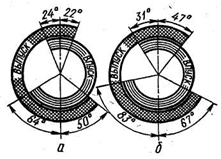

Фазами газораспределения называются продолжительность открытия впускных и выпускных клапанов, выраженных в углах поворота коленчатого вала относительно мертвых точек. Для лучшего наполнения цилиндров воздухом (или горючей смесью) впускные клапаны открываются до подхода поршня к ВМТ в такте впуска, т.е. с опережением, а закрываются с запозданием после прохождения поршнем НМТ в такте сжатия. Для лучшей очистки цилиндров от отработавших газов выпускные также открываются до подхода поршня к НМТ в такте расширения, а закрываются после прохождения поршня ВМТ в такте впуска.

Рис.16. Диаграммы фаз газораспределения: а-фазы газораспределения двигателя ЗМЗ-66; б-фазы газораспределения двигателей ЗИЛ-131, ЗИЛ-130

Фазы газораспределения изображаются в виде круговых диаграмм у (рис. 16). Из диаграммы видно, что при работе двигателя возникают положения, при которых одновременно открыты впускные и выпускные клапаны; такое состояние называется перекрытием клапанов. Для рассматриваемого двигателя оно составляет 20° при положений поршня у ВМТ и 112 при положении поршня у НМТ.

Тепловой зазор между торцом клапана и коромыслом необходим для полного открытия и плотного закрытия клапана в горячем состоянии.

Величина этого зазора должна составлять на холодном двигателе для впускного клапана 0,25 . 0,30 мм, для выпускного 0,36 . 0,40мм.

При увеличенном зазоре клапан полностью не открывается, что ухудшает наполнение цилиндров свежим зарядом и затрудняет удаление отработавших газов. При недостаточном зазоре клапаны, нагреваясь, могут неплотно закрываться, что вызывает утечку газов и перегрев клапанов с возможностью прогара их фасок. Во всех случаях снижается мощность двигателя и возрастает расход топлива.

Регулировка теплового зазора производится с помощью регулировочного винта 5 (см.рис.14) с контргайкой 7.

РЕМОНТ ДЕТАЛЕЙ ГАЗОРАСПРЕДЕЛИТЕЛЬНОГО МЕХАНИЗМА ДВИГАТЕЛЯ КАМАЗ-740

1 Министерство общего образования Российской Федерации Сибирская Государственная Автомобильно-Дорожная Академия (СибАДИ) Кафедра эксплуатации и ремонта автомобилей РЕМОНТ ДЕТАЛЕЙ ГАЗОРАСПРЕДЕЛИТЕЛЬНОГО МЕХАНИЗМА ДВИГАТЕЛЯ КАМАЗ-740 Методические указания к выполнению лабораторной работы 16 Омск Издательство СибАДИ 2003

2 1. ЦЕЛЬ РАБОТЫ. Целью работы является ознакомление студентов с устройством станка для шлифовки фасок клапанов и сферических торцов толкателей модели ЦКБ-Р108; приобретение практических навыков дефектовки отдельных деталей газораспределительного механизма (ГРМ) двигателя Камаз-740 и их восстановления. 2. ОБОРУДОВАНИЕ И ИНСТРУМЕНТ 1. Станок ля шлифования фасок клапанов и сферических торцов толкателей модели ЦКБ-Р Приспособление для разборки и сборки клапанного механизма И Контрольные калибры для проверки впускного и выпускного клапанов (2 шт.) 4. Микрометр МК-125 ГОСТ Микрометр МК-150 ГОСТ Нутромер НИ-18 ГОСТ Микрометр МК Модель 102 ГОСТ (25-50 мм) 8. Микрометр МК-25 ГОСТ (0-25 мм) 9. Штангенциркуль ШЦ-1 ГОСТ Штангенциркуль ШЦ-2 ГОСТ Молоток медный 12. Образец шероховатости 3. УКАЗАНИЯ ПО ТЕХНИКЕ БЕЗОПАСНОСТИ 1. Эксплуатация электрооборудования станка должна производиться в соответствии с требованиями «Правил технической эксплуатации электроустановок потребителем» и «Правил техники безопасности эксплуатации электроустановок потребителем». 2. К работе на станке допускаются студенты, знающие правила эксплуатации станка и прошедшие инструктаж по технике безопасности (ТБ). 3. Перед началом работы проверить надёжность заземления станка ;правильность и плавность вращения элементов вращения кинематики. 4. Шлифование и правка шлифовальных кругов должны производиться при установленных защитных кожухах и одетых защитных очках. 5. Запрещается пользоваться неисправным или несоответствующего размера инструментом. 2

3 4.ОБЩИЕ СВЕДЕНИЯ Отклонения в работе механизма газораспределения при естественном износе деталей вызывают ухудшение динамики механизма, способствуют ускоренному износу сопряжений. Из общего числа отказов всех систем двигателя % приходится на ГРМ. Основными неисправностями двигателя, обуславливаемые неисправностями ГРМ, могут быть следующие: уменьшение мощности двигателя, увеличение расхода топлива и масла; повышение дымности отработавших газов; уменьшение давления масла в системе двигателя при температуре выше 0 о С; неустойчивая работа двигателя на холостом ходу; работа двигателя с перебоями или перегревом; подтекания жидкости в соединениях системы охлаждения. Признаками неисправностей ГРМ являются стуки в головке цилиндра. Звонкий стук в головке цилиндра вызывается стуком клапанов о коромысла из-за большого теплового зазора между клапаном и носком коромысла. Глухой металлический стук на холостом ходу и усиление его при подаче топлива являются признаком поломки клапанных пружин или заедании клапанов. Неплотная посадка клапана на седло возникает при отсутствии или уменьшении теплового зазора между носком коромысла и клапаном, а так же при нарушении несущей способности неподвижного соединения головка цилиндров седло клапана. При неплотной посадке клапана на седло на отдельных участках между клапаном и седлом образуются зазоры. Раскалённые газы под давлением и с большой скоростью проходят в образовавшиеся щели, поэтому поверхности фаски в этом месте интенсивно коррозируют, ухудшается прилегание фаски к седлу. На поверхности фаски накапливаются продукты сгорания, вследствие чего нарушается герметичность соединения. Анализ характерных повреждений клапанов и их сёдел показывает, что примерно 90% всех повреждений возникает при нарушении герметичности соединения седло клапан. При увеличении теплового зазора уменьшается высота подъёма клапанов, вследствие чего ухудшается наполнение и очистка цилиндров, растут ударные нагрузки и износ деталей ГРМ. По данным исследования НИИАТа, при увеличении теплового зазора против нормального на 0,2 мм сила удара возрастает в 1,5 раза. При этом значительно ускоряется износ наиболее ответственных деталей ГРМ, определяющие срок службы двигателя. При очень маленьких тепловых зазорах, в результате сгорания или 3

4 износа рабочих фасок клапана или седла клапана, не обеспечивается герметичность камеры сгорания, двигатель теряет компрессию, перегревается и не развивает полной мощности. Наиболее часто встречающиеся повреждения ГРМ следующие: преждевременный износ посадочных поверхностей седла и клапана; износ направляющей втулки клапана; нарушение стабильности посадки в сопряжении седло клапана головка цилиндров; деформация головки цилиндров; деформация седла и стержня клапана; деформация тарелки клапана; обрыв стержня клапана и коррозия; износ отверстий под толкатели; износ втулок распределительного вала; износ кулачков распределительного вала; износ коромысел клапанов. Перед выполнением технических обслуживаний необходим индивидуальный контроль состояния ГРМ, позволяющий при помощи специального оборудования, без разборки двигателя заблаговременно выявить указанные выше скрытые неисправности и определить перечень профилактических и ремонтных воздействий. Оценивать техническое состояние ГРМ следует по диагностическим параметрам, а определить необходимость выполнения операций обслуживания и ремонта по предельным значениям этих параметров. Диагностика ГРМ осуществляется различными методами, описанными в литературе. 5. ТЕХНИЧЕСКИЕ УСЛОВИЯ НА КОНТРОЛЬ, СОРТИРОВКУ И ВОССТАНОВЛЕНИЕ ГОЛОВОК ЦИЛИНДРОВ ДВИГАТЕЛЯ КАМАЗ-740 Возможные дефекты головок цилиндров показаны на рис Контроль отверстий под сёдла клапанов, втулки клапанов и кольца газового стыка должны производиться при ослаблении посадки указанных деталей или в случае выпрессовки их для замены. 2. Технические условия на контроль, сортировку и восстановление головок цилиндров в табл. 1. Рис. 1. Головка цилиндра 3. При не поставке в запасные части сёдел клапанов и колец газового стыка ремонтного 4

5 размера по наружному диаметру ремонтные детали могут быть изготовлены методом гальванического наращивания деталей номинального размера. 4. Перед запрессовкой седла клапанов и направляющие втулки клапанов должны быть охлаждены до температуры -175 о С ±10 о С, а головка цилиндра нагрета до температуры +90 о С ± 10 о С. Допускается запрессовка сёдел клапанов и направляющие втулок клапанов без охлаждения с нагревом головки цилиндра до +150 о С ±10 о С. После запрессовки сёдла клапанов должны быть обжаты. 5. После запрессовки кольцо газового стыка должно быть обжато. 5

6 Позиция на эскизе 1 1 Таблица 1. Технические условия на контроль, сортировку и восстановление головок цилиндров Возможный дефект Способ установления дефекта и средства контроля По рабочему чертежу Размер, мм Допустимый без ремонта Рекомендации по устранению дефектов Нарушение герметичности рубашки охлаждения или масляных каналов Осмотр. Испытание на герметичность водой или воздухом под давлением 0,3 МПа (3 кгс\см 2 ) рубашки охлаждения и 0,5-0,65 МПа (5-6,5 кгс\см 2 ) масляных каналов Зачеканить или заменить заглушки. Браковать при трещинах или раковинах на стенках рубашки охлаждения или масляных каналов Кавитационные разрушения вокруг отверстий водяной рубашки Осмотр Обработать до устранения дефектов и поставить дополнительную втулку Износ торца головки цилиндров и кольца газового стыка Осмотр. Микрометр МК-125 ГОСТ Размер Б 120-0,23 — Обработать торец головки и кольцо газового стыка до устранения дефектов. Браковать при размере Б менее 119,47 мм 6

7 Трещины или ослабление посадки сёдел клапанов Кольцевой износ рабочей поверхности седла впускного клапана Кольцевой износ рабочей поверхности седла выпускного клапана Износ отверстия под седло впускного клапана — размера по рабочему чертежу Износ отверстия под седло выпускного клапана — размера по рабочему чертежу — ремонтного размера 3 Осмотр. Проверка посадки лёгкими ударами медного молотка Осмотр. Штангенциркуль ШЦ-1 ГОСТ Осмотр. Штангенциркуль ШЦ-1 ГОСТ Нутромер НИ-100 ГОСТ Нутромер НИ-100 ГОСТ Ширина рабочей фаски 1,9 +0,4 Ширина рабочей фаски 1,7 +0, ,03 55,5 +0, ,03 52,5 +0, ,046 55,546 52,546 52,546 6 Заменить седло (см. дополнительные указания) Обработать рабочую фаску до устранения дефекта. Заменить седло при ширине рабочей фаски более 3,2 мм Обработать рабочую фаску до устранения дефекта. Заменить седло при ширине рабочей фаски более 3,0 мм Обработать до ремонтного размера. Браковать при размере более 55,546 мм Обработать до ремонтного размера. Браковать при размере более 52,546 мм 7

8 Обломы, трещины или ослабления посадки направляющих втулок клапанов Износ отверстий в направляющих втулках клапанов Износ отверстий под направляющие втулки клапанов — размера по рабочему чертежу — ремонтного размера Ослабление посадки или повреждение кольца газового стыка Износ отверстия под кольцо газового стыка — размера по рабочему чертежу — ремонтного размера Повреждение резьбы на шпильках Повреждение или износ резьбовых отверстий 3 Осмотр. Проверка посадки лёгкими ударами медного молотка Нутромер 104 ГОСТ Нутромер НИ-18 ГОСТ Осмотр. Проверка посадки лёгкими ударами медного молотка Штангенциркуль ШЦ-2 ГОСТ Микрометр МК-150 ГОСТ Осмотр. Проверка сопряжёнными деталями Осмотр. Калибры-пробки резьбовые НЕ ГОСТ , ,019 18,4 +0, ,04 147,5 +0,04 М8х1,5-6Д М10х1,5-6Д М14х1,5-6Д М16х1,5-6Д М8х1,5-6Н М10х1,5-6Н М14х1,5-6Н М16х1,5-6Н 5 10,036 18,027 18,433 М8х1,5 2Н 5Д М10х1,5 2Н 5Д М14х1,5 2Н 5Д М16х1,5 2Н 5Д 6 Заменить втулки (см. дополнительные указания) Заменить втулки Обработать до ремонтного размера Браковать при размере более 18,433 Заменить кольцо (см. дополнительные указания) Заменить кольца Браковать при размере более 147,54 мм Калибровать. Заменить шпильки при износе или срыве резьбы Калибровать. Поставить дополнительные резьбовые вставки или заварить при срыве или износе резьбы 8

9 5. ТЕХНИЧЕСКИЕ УСЛОВИЯ НА КОНТРОЛЬ, СОРТИРОВКУ И ВОССТАНОВЛЕНИЕ КЛАПАНОВ ДВИГАТЕЛЕЙ КамАЗ-740 Основные размеры клапанов приведены на рис. 2. Технические условия на контроль, сортировку и восстановление клапанов приведены в табл. 2. Таблица 2 Обозначение по эскизу Возможный вариант Способ установления дефекта и средства контроля Размер, мм По рабочему чертежу Допустимый без ремонта Заключение Обломы или Осмотр Браковать трещины Б Изгиб стержня Осмотр. Направляющая втулка А Б Риски, раковины, или кольцевой износ рабочей фаски Неравномерный износ торца стержня Осмотр. Контрольный калибр Осмотр. Приспособление Б Износ стержня Микрометр МК-25-I ГОСТ Допуск прямолинейности образующей стержня 0,01 0,03 Размер 5 3,2 ±0,1 Размер 3 7±0,15 Размер 1 Клапан впускной -0,03-0, ,94 Клапан выпускной -0,07-0, ,90 Браковать Обработать до устранения дефектов. Браковать при размере 5 менее 2,5 мм. Обработать до устранения дефектов. Браковать при размере 3 менее 6,3 мм. Хромировать Хромировать 9

10 Дополнительные указания. 1. При контроле по размеру 5 может быть использован конусный калибр с углом конуса и большим диаметром ( 48 0,1мм для выпускного клапана и 43 0,1мм для выпускного клапана). 2. Рабочая фаска клапана А подлежит обязательной обработке. 3. Допускается восстановление рабочей фаски клапана А плазменным (газо-плазменным) напылением ил плавкой. 5.1 Технические условия на контроль и сортировку клапанных пружин. На каждый клапан устанавливаются по две пружины. В соответствии с требованиями технических условий на контроль, сортировку и восстановление пружин предварительно устанавливаемое усилие пружины должно составлять 360Н, а суммарное их рабочее (в сжатом состоянии) усилие 830Н. При дефектации пружины около 10% от общего количества выбраковывается. 5.3 Разборка клапанного механизма. 5.2.Порядок выполнения работы Разборка клапанного механизма осуществляется с помощью приспособления И Для разборки клапанного механизма необходимо: — отогнуть стопорную шайбу крепления стойки, отвернуть гайки крепления стойки коромысел и снять стойку коромысел с коромыслами клапанов; — установить головку цилиндров на основание так, чтобы штифты приспособления вошли в установочные отверстия головки; — вращать вороток, вворачивая винт и тарелкой отжать пружины клапанов; — снять сухари и втулки; — вывернуть винт из траверсы, снять тарелку и пружины клапанов; — вынуть впускной и выпускной клапаны. 5.4 Технический контроль головки цилиндров. Провести проверку головки цилиндров согласно технических условий на контроль, сортировку и восстановление головок цилиндров (см. раздел 10

11 4.1), результаты проверки занести в операционную карту технического контроля головки цилиндров (табл. 3) 5.5 Технический контроль клапанов. Провести проверку клапана (впускного или выпускного) согласно технических условий на контроль, сортировку и восстановления клапанов (см. раздел 4.2), результаты проверки занести в операционную карту технического контроля клапанов (табл.4). 5.6 Притирка клапанов в гнёздах головок цилиндров. Притирка реставрационного клапана производится в головках цилиндров с предварительно подготовленными сёдлами. Притирка начинается с приготовления притирочной пасты. Паста изготовляется из 1,5 части (по объёму) микропорошка карбида кремния зелёного, 1 части дизельного масла и 0,5 части дизельного топлива. Перед употреблением притирочная паста перемешивается, чтобы микропорошок не осаждался. На рабочую поверхность фаски клапана нанести равномерный тонкий слой пасты, а на стержень клапана надеть пружину для притирки, смазать стержень дизельным маслом и вставить в направляющую втулку головки цилиндра. Притирать клапаны приспособлением для притирки клапанов модели ППК-30, у которой металлический наконечник вала заменить присоской. Притирка производится возвратно-вращательным движением клапана дрелью с присоской. Нажимая на клапан необходимо вращать рукоятку дрели по часовой стрелке, при этом клапан поворачивается на 1/3 оборота по часовой стрелке и на 1/3 оборота в обратном направлении. При этом головка клапана под действием пружины для притирки должна подняться вверх от седла на 3-5 мм. Клапаны круговыми движениями не притираются. Притирка продолжается до появления на фасках клапанов и сёдел пояска шириной не менее 1,5 мм матового цвета, как показано на рис.6. Рис. 6. Расположение притёртого пояска на рабочей фаске клапана и седла. 11

13 Таблица 3. Операционная карта технического контроля головки цилиндров. Номер Содержание перехода перехода Проверить (см. рис. 1) 1. Отсутствие трещин, повреждений, кавитационных разрушений и поверхностей, забоины 2. Износ торцов головки цилиндров (размер Б поз.1) 3. Трещины или ослабление посадки сёдел клапанов (поз. 2) 4. Кольцевой износ поверхности седла впускного клапана (поз.3) 5. Кольцевой износ поверхности седла выпускного клапана (поз. 4) 6. Износ отверстия под кольцо газового стыка ( поз. 7) 7. Износ отверстия под направляющие втулки клапанов ( поз. 6) ъ Способ установления дефекта и средства контроля Результаты замера и рекомендации по устранению дефектов 13

15 Таблица 4. Операционная карта технического контроля клапана (впускного, выпускного). Номер Содержание перехода перехода Проверить (см. рис.2) 1 Обломы или трещины 2 Изгиб стержня В 3 Риски, раковины или кольцевой износ фаски (А) 4 Наличие фаски 2 5 Размер поверхности 1 6 Износ торца стержня Б 7 Размер 3,4 8 Размер 5 9 Размер 6 10 Размер 9 Способ установления дефекта и средства контроля Результаты замера и рекомендации по устранению дефектов 15

17 При правильной притирке матовый поясок на рабочих фасках седла головки и клапана должен начинаться у большего основания конуса. Углы наклона рабочих фасок (рис. 7) должны быть в пределах у седла = ; у клапана = Эти углы устанавливаются при реставрации головки цилиндра и клапана до притирки. Предварительно качество притирки клапанов можно проверить с помощью мягкого карандаша. Для этого притёртые пояски клапана и седла очистить от притирочной пасты и протереть насухо. На поясок по всей окружности головки клапана карандашом нанести несколько поперечных линий. Установить клапан в головку, слегка прижать к седлу и повернуть вправо влево несколько раз. Рис. 7 Углы рабочих фасок клапанов и сёдел. Если на пояске клапана все линии стёрлись, то клапан притёрт достаточно хорошо. После окончании притирки, клапана и головки цилиндров промывают керосином и обдувают сжатым воздухом. Качество притирки клапанов проверяют после сборки клапанного механизма проверкой его на герметичность с помощью специального прибора или промывкой керосина. Для этого головка цилиндров устанавливается впускными и выпускными окнами вверх и в углубления клапанных гнёзд заливается керосин. Хорошо притёртые клапаны не должны пропускать топливо в местах уплотнения в течении 30 минут. При подтекании керосина производится лёгкое постукивание резиновым молотком по торцу клапана. Если подтекание не устраняется, клапаны притираются повторно. Перед установкой стержни клапанов, направляющие втулки, втулки коромысел смазать дизельным маслом. Пружины клапанов установить с помощью съёмника И На направляющие втулки впускных клапанов установить манжеты. Манжеты, потерявшие упругость и имеющие трещины, заменить новыми. Порядок сборки головки цилиндров, моменты затяжки резьбовых соединений, порядок регулировки тепловых зазоров в клапанах при различных положениях коленчатого вала описан в приведённых ниже литературных источниках. 6. СОСТАВЛЕНИЕ ОТЧЁТА 1. Заполнить операционную карту технического контроля головки цилиндров (табл.3). 2. Заполнить операционную карту технического контроля впускного или выпускного клапана (табл.4). 4. Сделать вывод об общем техническом состоянии головки блока. 17

18 7. КОНТРОЛЬНЫЕ ВОПРОСЫ 1. Какими методами контролируется герметичность цилиндров двигателя? 2. Какую компрессию должны обеспечивать цилиндры исправного двигателя КАМАЗ-740 на холостом ходу? 3. Как и каким прибором определяется компрессия дизельного двигателя? 4. В какой последовательности затягиваются болты крепления головки цилиндров двигателя КАМАЗ-740? 5. Какие требования необходимо соблюдать при затягивании болтов крепления головки цилиндров? 6. К каким последствиям приводит затягивание болтов крепления головки цилиндров усилием выше нормативного? 7. При каких положениях коленчатого вала регулируется клапанный механизм и в какой последовательности? 8. Из за какой неисправности двигатель не развивает необходимую мощность, дымит? 9. При каком ТО необходимо проводить проверку и регулировку тепловых зазоров в ГРМ? 10. Величина теплового зазора в клапанах двигателя КАМАЗ-740? 11. К чему приводит увеличение или уменьшение тепловых зазоров в механизме газораспределения? 12. Как осуществляется ремонт клапанного гнезда? 13. Каким образом восстанавливаются отверстия для прохода охлаждающей жидкости «ТО- СОЛ» в головках цилиндров? 14. Что при работе двигателя приводит к появлению высокочастотного шума? Литература. 1. Автомобили КАМАЗ: Техническое обслуживание и ремонт /В.Н.Барун и др. 2-е изд. перераб. и доп. М. : Транспорт, с. 2. Афонин С.К., Мухин Е.М. Эффективная организация технического обслуживания и ремонта автомобилей и автопоездов КАМАЗ. М.: Ленинградский дом научно-техн. Пропоганды, с. 3. Маслов Н.Н Эффективность и качество ремонта автомобилей. М. Транспорт, с. 4. Пергамент П.Д. Водителю автомобиля КАМАЗ. М.: Изд-во ДОСААФ СССР, с. 5. Титунин Б.А. и др. Ремонт автомобилей КАМАЗ.- Л.: Агропромиздат. Ленингр. Отделение, с. 6. Устройство и техническое обслуживание автомобиля КАМАЗ. М.: Транспорт, с. / Э.В. Унгер и др. 7. Юрковский И. М. и Толпыгин В.А. Автомобиль КАМАЗ. Устройство, техническое обслуживание, эксплуатация. М.: Изд-во ДОСААФ СССР, с. 18

19 Содержание 1. Цель работы 2 2. Оборудование, оснастка и инструмент 2 3. Указание по технике безопасности 2 4. Общие сведения Технические условия на контроль, сортировку и восстановление головок цилиндров двигателя КАМАЗ Технические условия на контроль, сортировку и восстановление клапанов Технические условия на контроль и сортировку клапанных пружин 8 5. Порядок выполнения работы Разборка клапанного механизма Технический контроль головки цилиндров Технический контроль клапанов Притирка клапанов в гнёздах головок цилиндров Составление отчёта Контрольные вопросы 16 Литература