Руководства по эксплуатации, обслуживанию и ремонту ЗИЛ-431410

Руководство по ремонту автомобилей ЗИЛ-431410 и ЗИЛ-131Н и их модификаций.

- Автор: —

- Издательство: Машиностроение

- Год издания: 1994

- Страниц: 150/127

- Формат: PDF

- Размер: 184,2 Mb

Техобслуживание, эксплуатация, ремонт ЗИЛ-431410.

Руководство по эксплуатации, техническому обслуживанию и ремонту автомобилей ЗИЛ-130, ЗИЛ-131 и ЗИЛ-431410 и их модификаций с бензиновыми и дизельными двигателями.

- Автор: —

- Издательство: Третий Рим

- Год издания: 2004

- Страниц: 270

- Формат: —

- Размер: —

Скидки от справочной

При упоминании АСС вы можете получить скидки на запчасти и услуги

Автомобильная Справочная Служба: автоновости, запчасти в Красноярске для иномарок и отечественных автомобилей, машины в разборках, ремонт автомобилей, адреса и телефоны фирм, доска объявлений, каталоги запчастей, руководства по обслуживанию и ремонту.

Вся представленная на сайте информация носит информационный характер и ни при каких условиях не является публичной офертой.

Головка блока цилиндров Зил 431410

Сборочный чертеж головки блока цилиндров автомобиля Зил 431410, сборочный чертеж двигателя в поперечном разрезе,спецификация к головке,приспособление для выпрессовки седел клапанов и направляющих втулок клапанов.

Техническая характеристика

Модель V- образный, четырехтактный, карбюраторный, верхнеклапанный

Рабочий объем цилиндров, л 6

Расположение цилиндров под углом 90

Степень сжатия 6,5

Число цидиндров 8

IT Колледж ВКГТУ гр. 09 КТ-1

Состав: Впускной клапан, Направляющая втулка клапана, Ремонтный чертеж ГБЦ ЗиЛ 431410, Сборочный чертеж ГБЦ ЗиЛ 431410, Спецификация, Поперечный разрез Двигателя ЗИЛ-130 Ne=110 кВт, n=3600 об/мин, Приспособление для выпресовки седла клапана головки блока цилиндров ЗиЛ 431410, Схема разборки ГБЦ ЗиЛ 431410

Софт: CDW Компас v13

Дата: 2013-06-18

Просмотры: 11 804

290

Еще чертежи и проекты по этой теме:

Софт: КОМПАС-3D 16

Состав: Графики теплового и динамического расчета, чертеж головки блока цилиндров, ПЗ

Софт: КОМПАС-3D 17.1

Состав: Карта дефиктации, технологическая наладка на вилку, преспособление (съемник). ремонтный чертеж вилки кардана, схема сборки карданной передачи

Софт: КОМПАС-3D 14

Состав: Вид общий (ВО)

Софт: КОМПАС-3D 14

Состав: Сцепление(СБ), Спецификация, ПЗ.

Софт: КОМПАС-3D V14

Состав: Внешняя скоростная характеристика, тяговый баланс двигателя, динамическая характеристика, передний управляемый мост (СБ), спецификация, ПЗ

Дата: 2013-06-18

Просмотры: 11 804

290

Ремонт головки цилиндров двигателя автомобиля зил 431410

Ремонт головки цилиндров двигателей 3M3-53 и ЗИЛ-130

Головки цилиндров обоих двигателей изготовлены из алюминиевого сплава АЛ-4. Положение головки относительно блока фиксируется при помощи двух фиксаторов, запрессованных в блок цилиндров. На каждой головке цилиндров расположены впускные и выпускные клапаны для своего ряда цилиндров.

Головки цилиндров двигателей ЗИЛ-130 и 3M3-53 восстанавливают при наличии:

трещин, обломов и пробоин;

коробления поверхности прилегания головки к блоку цилиндров более 0,2 мм;

износа отверстий в направляющих втулках клапанов до диаметра более 11,05 мм для двигателей ЗИЛ-130 и 9,05 мм для двигателей 3M3-53;

выработок, рисок и раковин на седлах впускных и выпускных клапанов;

ослабления посадки седел впускных и выпускных клапанов; износа торцовых поверхностей под свечи и гаек крепления головок цилиндров;

износа отверстий под направляющие втулки, клапанов до размеров более 19,05 мм (ЗИЛ-130) и 17,05 или 17,30 мм1 (3M3-53);

износа резьб или срыве более двух ниток резьбы в отверстиях;

износа резьб на шпильках головок цилиндров; износа резьбы или срыве более одной нитки резьбы под свечи.

Головки подлежат выбраковке:

при наличии сквозных трещин или пробоин любого характера, захватывающих поверхности камер сгорания или трещин, выходящих в отверстия под свечи;

при уменьшении глубины камеры сгорания по высоте более чем на 1 мм.

Трещины головок цилиндров устраняют теми же способами, что и при ремонте блоков цилиндров двигателей ЗМЗ, которые изготовляют также из алюминиевого сплава АЛ-4. Целесообразно перед сваркой нагревать головку в печи- до температуры 200—300°С, что способствует значительному повышению качества сварного шва и уменьшает возможность возникновения сварочных трещин.

1 По чертежам завода-изготовителя допускается изготовление отверстии под втулки направляющих клапанов номинальных размеров 17 и 17,25 мм.

Как показали наблюдения, проведенные в ХАДИ, интенсивному коррозионному разрушению (особенно при применении жесткой воды) подвергаются отверстия рубашки охлаждения головки цилиндров. Этот дефект устраняют при помощи сварки. С дефектного места тщательно удаляют следы коррозии, а затем наплавляют отверстия.

После наплавки, а также при короблении плоскости прилегания головки к блоку цилиндров, эту плоскость необходимо фрезеровать «как чисто».

После этого проверяют неплоскостность поверхностей прилегания головки к блоку цилиндров и поверхностей под фланцы выпускного трубопровода при помощи линейки и щупа (рис. 23) или приспособлением (рис. 24), направляющую линейку I которого устанавливают на проверяемую плоскость, а ползунок 2 с установленным на нем индикатором перемещают вдоль линейки. По отклонению стрелки индикатора можно судить об отклонении от плоскостности головки цилиндров.

После обработки плоскости разъема рассверливают наплавленные отверстия рубашки охлаждения по кондуктору. На головке цилиндров кондуктор фиксируют при помощи двух штиф тов, входящих в отверстия под установочные штифты блока.

Расстояния между отверстиями кондукторных втулок соответствуют расстояниям между отверстиями под шпильки или болты головок цилиндров двигателей ЗМЗ.

Весьма частым дефектом головок является износ и смятие резьб в отверстиях под свечи.

Изношенную резьбу под свечи восстанавливают постановкой ввертыша. Для этого резьбовое отверстие рассверливают до диаметра 18,3 мм, зенкуют до диаметра 25 мм на глубину 2,5 мм (общая глубина 5,5 мм) и нарезают резьбу 1М20х1,5 под ввертыш, а затем ввертывают ввертыш и развальцовывают

его со стороны плоскости разъема. Перед постановкой ввертыша под него ставят медную шайбу толщиной 1 мм.

В головки запрессованы направляющие втулки и вставные седла клапанов. Втулки клапанов 3M3-53 и ЗИЛ-130 чугунные или металлокерамические следующего состава: основа — же-

лезный порошок, компоненты — медь 3% (по ГОСТ 4960—49) и графит 1,3% (по ГОСТ 4404—58).

Вставные седла клапанов изготовляют из жаропрочного чугуна высокой твердости следующего состава: С—2,7-т-2,1;

Si—1,7-2,1; М n —0,9-0,3; С r —2,0—2,4; Ni— 11- 13 ; С u —0,6 — —0,7%. Незначительные повреждения на посадочных конусах седел устраняют притиркой, более глубокие шлифованием абразивным кругом с углом заправки 45° 30′ для впускных и 60°30′ для выпускных клапанов с помощью планитарно-шлифовального приспособления, пневматической или электрической дрелью и последующей притиркой.

После шлифования и притирки необходимо проверить концентричность седел относительно направляющей при помощи приспособления (рис. 25).

Износ отверстий втулок клапанов не должен превышать 0,05 мм от нижнего предельного размера. При большем износе

отверстия обрабатывают под ремонтные размеры или втулки выпрессовывают и заменяют новыми.

Для выпрессовки и запрессовки необходимо придать вертикальное положение оси втулки, для чего применяют наклонную подставку с упором (рис. 26).

Перед запрессовкой металлокерамические втулки рекомендуется выдерживать в масле в течение 24 ч. Запрессованные втулки развертывают под номинальный размер 11,000—11,027 мм (ЗИЛ-130) и 9,000—9,020 мм (3M3-53).

При наличии в седлах трещин и глубоких раковин, не поддающихся устранению шлифованием, седла выпрессовывают при помощи съемников

(рис. 27) или вырезают на сверлильном станке торцовым зенкером. После вырезания седел клапанов отверстия в головке под седла развертывают до ремонтных размеров и в них запрессовывают новые седла, имеющие увеличенные наружные диаметры.

При запрессовке втулок и седел головки нагревают в сушильном шкафу до 170—180°С, а втулки и седла охлаждают в сухом льду или жидком азоте до температуры —50—60°С и пос-ле запрессовки зачеканивают вокруг раздачей металла головки.

Размеры основных элементов головки приведены в табл. 11. Втулки с увеличенными размерами отверстия комплектуют с клапанами ремонтных размеров, восстановленных хромированием. Втулки с уменьшенными размерами отверстий устанавливают при замене втулок и комплектуют с клапанами ремонтных размеров, восстановленных шлифованием стержней клапанов.

Чистота поверхности в отверстиях головки должна быть не ниже: под втулки клапанов

▼6; под клапаны ▼ 7; под седла клапанов ▼ 6. Чистота поверхности посадочных конусов должна быть не ниже ▼ 8. Биение поверхности посадочного конуса седел клапанов после шлифования относительно отверстия втулки не должно превышать 0,03 мм.

Для проверки концентричности этих поверхностей следует применять универсальное приспособление (см. рис. 25). При

проверке концентричности оправку 1 приспособления вводят в отверстие направляющей втулки клапанов и закрепляют гайкой 2. При этом измерительный наконечник 3 муфты ложится на поверхность посадочного конуса седла. Поворачивая муфту 4 и наблюдая показания индикатора, судят о концентричности расположения оси отверстия втулки и поверхности седла клапана. Оправка 1 приспособления сменная, ее диаметры соответствуют номинальному и ремонтным размерам отверстий направляющих втулок клапанов. Муфта 4 также сменная.

Размеры муфт увязаны с диаметрами посадочных конусов седел.

Рис. 27. Съемник для выпрессовки седла клапана:

I — корпус съемника; 2— винт с разжимным конусом; 3— специальная гайка с тремя лапками; 4— стяжная пружина; 5 — разжимной конус лапок; 6 — лапки; 7 — вставное седло; 8 — головка цилиндров

Размеры основных элементов головок цилиндров в сборе, м м

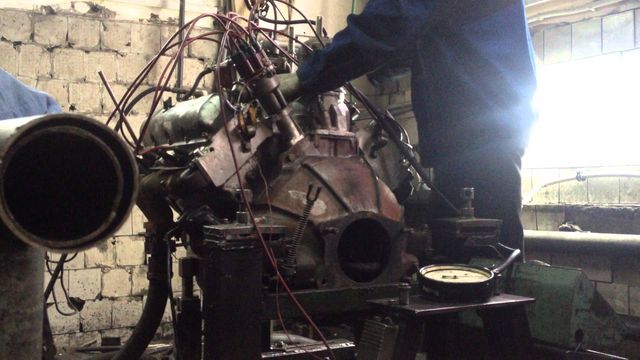

Капитальный ремонт двигателя ЗИЛ

С выходом все новых и новых технологий, и совершенствования моторов, многие автомобилисты забывают о старичках, которые покоряли сердца миллионов. Так, старые силовые агрегаты ЗИЛ уже давно устарели и почти вышли с обихода. Но, в отделенных регионах стран СНГ — эти моторы продолжают эксплуатироваться, снова и снова проходя капитальные ремонты.

Причины проведения ремонта

Прежде чем приступить непосредственно к рассмотрению вопроса проведения капитального ремонта, стоит рассмотреть, по каким причинам он проводится. Итак, почему же выходит со строя двигатель ЗИЛ:

- Износ основных элементов, таких как — коленчатый вал или цилиндры силового агрегата. Это связано с работой и выработкой ресурса.

- Прогорание поршневого механизма вследствие воздействия времени, а также использования некачественного горючего.

- Механические поломки головки и блока цилиндров. Наличие трещин и выработки по сальникам.

Основной причиной становится износ всех деталей в процессе эксплуатации или получение поломок.

Процедура капитального ремонта

Капитальный ремонт двигателя ЗИЛ проводится достаточно сложно и не всегда является рентабельным решением. Но, поскольку покупка нового автомобиля или блока цилиндров обойдется намного дороже, то как показывает практика, двигатель ЗИЛ стараются отремонтировать.

Итак, как и в любом случае, капитальный ремонт начинается с демонтажа мотора. Поскольку, существует несколько вариантов двигателей, то это процесс сугубо индивидуальный, к тому же мотор может располагаться не на автомобиле ЗИЛ, а например на ГАЗоне. Поэтому упускаем эту процедуру и сразу же переходим к разборке силового агрегата.

Разборка

После того, как силовой агрегат разобранный, можно приступить к процессу разборки. Первое, что необходимо снять является карбюратор. Поскольку, систему подвода топлива сняли на этапе демонтажа, то остался только этот элемент. Чтобы снять карбюратор необходимо открутить 4 гайки крепления и поднять деталь вверх. После этого, необходимо выкрутить с впускного коллектора шпильки. Если не удается сделать это стандартными методами, то поможет съемник для шпилек и болтов.

Следующим этапом становится демонтаж коллекторов. В данном случае, все просто. Чтобы демонтировать элементы необходимо выкрутить крепежные гайки и сдернуть коллекторы с посадочных мест крепления. Далее, необходимо, как и в случае с карбюратором, выкрутить шпильки с блока цилиндров.

Открутив гайки крепления, снимаем клапанные крышки, которых у двигателя две. Затем, необходимо перейти к разборке вспомогательных узлов. Если при разборке генератор и стартер не снимались, то их необходимо демонтировать, предварительно демонтировав приводной ремень.

Далее, необходимо снять топливный насос, фильтр центробежной очистки масла, приводные ремни и шкивы. Если масло с двигателя было не слито, то его необходимо слить. Для этого откручивается болт сливного отверстия. После сила моторного масла, откручиваем крепление поддона картера и демонтируем элемент.

Дальше пойдет демонтаж основных элементов двигателя. Демонтируем водяной насос. Открутив крепление головок блока, элементы демонтируются с движка. Переворачиваем мотор и откручиваем болты крепления бугеля. После того, как бугеля удалены, необходимо раскрутить крепежные болты шейки шатунов. Теперь с блока цилиндров удаляется коленчатый вал.

Стоит отметить, что по мере откручивания шатунов удаляются поршни вместе со второй частью шатуна и маслосъемными кольцами. В данном случае, необходимо быть аккуратным, чтобы тяжелый элемент не упал на ноги, поскольку двигатель перевернутый.

Итак, основные элементы удалены с блока цилиндров, и можно приступать к проведению ремонтно-восстановительных операций. Так, все конструктивные элементы и детали двигателя перемываются при помощи горячего керосина.

Промеры и диагностика агрегатов

Как показывает практика, блок цилиндров уже гильзованый, а поэтому расточка происходит непосредственно на самом моторе. Если блок был под ремонтом, то возможно его необходимо загильзовывать. Данную операцию рекомендуется доверить профессионалам на автосервисе по ремонту двигателей. Рассмотрим, размерность ремонтов и расточки блока цилиндров на примере двигателя ЗИЛ 130:

| Ремонт | Размер |

| Стандарт | 130,0 мм |

| 1 | 130,5 мм |

| 2 | 131,0 мм |

| 3 | 131,5 мм |

| 4 и более | Гильзовка блока (установка гильз стандартного размера 130,0 мм) |

Что касается коленчатого вала, то его также необходимо промерить и проверить твердость. Это делается с той целью, что на грузовиках нагрузка значительно выше, а поэтому основной элемент при большой нагрузке может порвать, а это приведет к повреждению всех внутренних элементов, и мотор снова придется капиталить.

Как показывает практика, ремонтируемый коленвал до размера 1,00 мм и больше долго не живет и его рвет под нагрузкой. Рассмотрим, основную размерность вкладышей коленчатого вала ЗИЛ:

| Вид ремонта | Размер |

| 1 | 0,25 мм |

| 2 | 0,50 мм |

| 3 | 0,75 мм |

| 4 | 1,00 мм |

Как показывает практика, зачастую коленчатые валы, особенно которые ремонтировались ранее, уже не пригодны для расточки, по причины потери твердости. Поэтому, владельцам двигателя приходится искать новый или поддержанный с минимальным ремонтом.

Также, к диагностическим операциям относят разборку и определения размеров деталей головки блока цилиндров.

Расточка блока

Расточка силового агрегата проводится на специальном расточном стенде, где цилиндры или гильзы подгоняются под размер поршня. При этом стоит понимать, что поршни необходимо подогнать по весу, чтобы не было дисбаланса. Делается эта операция на токарном станке, где на изделие снимается кромка, чтобы убрать лишнее граммы.

После того, как блок расточен необходимо провести хонинговку. Эта операция предусматривает полировку стенок цилиндров до зеркального отражения. Когда расточка-хонинговка поведена, следует отшлифовать плоскости блока. Делается это для того, чтобы плоскость блока цилиндров плотно прилегала к головке, и не было утечек жидкостей, а также «охлаждайка» случайно не попала в цилиндры.

Ремонт ГБЦ

Ремонт головки блока начинается с разборки. Сначала снимается распределительный вал. Следующим этапом разборки становится демонтаж клапанов, седел и направляющих втулок. Что касается последнего, то рекомендуется разогреть головку, чтобы при выбивании втулок не повредить посадочные места.

После полной разборки рекомендуется помыть деталь от металлической стружки и оперессовать. Это поможет узнать — нет ли трещин. Если все же разгерметизация присутствует, то место пробоя необходимо заварить. Делается данная операция при помощи аргонной сварки. Если трещин много или одна, но большая — то рекомендуется заменить корпус головки блока цилиндров.

Когда ГБЦ разобрана, можно приступить непосредственно к сборке. Первым делом на токарном станке разворачиваются направляющие втулки и подгоняются к размерам клапанов. Кстати, на двигатели ЗИЛ устанавливаются ремонтные выпускные клапаны 11 мм. После того, как направляющие втулки готовы можно их установить в корпус головки. После этого, ставятся седла, которые проходят этап шарошки.

Когда все готово, на специальном станке подгоняется фаска клапана, и они готовы к установке. Также, стоит предварительно отполировать кулачки распределительного вала, если его не нужно менять.

Сборка

Теперь, когда все готово, можно приступить к сборочному процессу. Первым делом делается балансировка коленчатого вала. Делать операцию необходимо обязательно, поскольку без нее двигатели и основные конструктивные элементы будут быстро изнашивать.

Когда сцепление сбалансированное, то необходимо приступать к укладке коленчатого вала. Он укладывается в блок цилиндров, и устанавливаются коренные вкладыши, которые фиксируются бугелями. В обязательном порядке вкладыш и коренная шейка смазываются моторным маслом. Рекомендуется использовать моторную жидкость с маркировкой М-8.

Когда коленвал уложен, следует операция перевязки поршневого механизма. Это значит, что собирается поршень с шатуном, а потом шейка шатуна крепиться к коленчатому валу. Процесс идентичен креплению бугеля.

Теперь, когда основные элементы собраны, можно приступить к установке дополнительных узлов. На автомобиль устанавливаются водяной и масляный насос. После этого, можно установить картер поддона и заднюю крышку блока.

Следующим этапом сборки становится установка головок блоков цилиндров. Так, в блок вкручиваются шпильки, которые были удалены при разборке. На них устанавливаются головки блока. Затем, можно монтировать клапанные крышки и установить коллекторы.

Устанавливаем на мотор дополнительные узлы, снятые на этапе разборки — стартер и генератор. После этого, можно поставить шкивы и приводные ремни. Чтобы полностью собрать систему охлаждения необходимо установить крыльчатку вентилятора. Также, можно монтировать карбюратор.

Последним этапом, перед обкаткой становится заливка моторного масла. Так, в мотор ЗИЛ, в зависимости от модификации, заливается 10-14 литров моторного масла. Как показывает практика, большинства владельцев склоняются к варианту заливки моторного минерального масла М-8. Для дизельных вариантов мотора рекомендуется заливать жидкость — М10-Г2К или М10Д.

Обкатка

Все двигатели, без исключения, после проведения капитального ремонта подлежат обкатке. Так, если ремонт выполняется в условиях автосервиса, то мотор сначала обкатывается на специальном стенде, а уж потом заводится и катается на горячую.

Процесс обкатки проводится на специальном стенде, где шкив коленчатого вала подключается к электромотору, который раскручивает коленчатый вал на разных оборотах. Затем, проводится регулировка клапанного механизма. После этого проводится подключение системы питания и выхлопа отработанных газов. Двигатель заводится и обкатывается на горячую. Далее, снова регулируются клапаны, и мотор можно устанавливать на автомобиль.

Вывод

Двигатели ЗИЛ считаются достаточно ремонтнопригодными. Многие автомастера отмечают, что после проведения капитального ремонта, мотор почти не теряет первоначальные ресурс, а детали работают достаточно долго. Не стоит забывать, что для продления ресурса мотор в обязательном порядке необходимо обкатать.