Текущий и капитальный ремонт электродвигателя

Подписка на рассылку

Детали электродвигателей (далее ЭД), как и любых электрических машин, со временем изнашиваются и приходят в негодность. Чтобы восстановить их работоспособность и изначальные эксплуатационные параметры, проводят ремонтные работы.

В зависимости от степени вмешательства и периодичности различают текущий, капитальный и плановый ремонты.

Текущий ремонт электродвигателя

При текущем ремонте ЭД проверяют уровень износа машины. Сама эта операция направлена на замедление общего износа и устранение мелких неисправностей, которые в дальнейшем могут привести к более серьёзным поломкам.

Так, при текущем ремонте:

- очищают корпус машины от различных загрязнений, включая масляные следы и пылевой налёт;

- меняют – при необходимости – подшипники;

- проверяют, насколько правильно подключено заземление и работу его цепей в целом;

- восстанавливают изоляцию на выводных концах;

- измеряют с помощью мегаомметра сопротивление на изоляции обмоток;

- проверяют правильность выбора и установки плавких вставок;

- оценивают количество и качество смазочных материалов в подшипниках;

- проверяют целостность и наличие щитков для зажимов;

- оценивают надёжность фиксации электродвигателя;

- проверяют соответствие ширины радиального и осевого зазоров нормативам;

- проверяют плавность вращения и общую работу смазочного кольца.

Разумеется, полный набор сервисных операций, проводимых при текущем ремонте, зависит от множества внешних факторов. На него влияют условия использования ЭД, тип машины, место установки и другие явления. Например, у ЭД постоянного тока также проверяют щеточно-коллекторный механизм.

Текущий ремонт электродвигателя может проводиться как по месту установки машины, так и в специальном цеху.

Капитальный ремонт электродвигателя

При капитальном ремонте проводят сервисные операции, затрагивающие основные функциональные части машины. Кроме того, во время такого вмешательства может быть целесообразно провести модернизацию электродвигателя.

Так, при капитальном ремонте:

- меняют обмотки – частично или полностью;

- меняют вал ротора;

- балансируют ротор;

- меняют вентилятор и подшипниковые щиты;

- очищают электродвигатель изнутри, разбирая, собирая и испытывая его под нагрузкой.

По завершению капитального ремонта составляется акт, в котором описываются все проведённые сервисные процедуры. Этот документ прикладывается к паспорту электродвигателя.

Капитальный ремонт электродвигателя может проводиться как по месту установки, так и в специальном ремонтном цеху.

Плановый технический ремонт электродвигателя

Также целесообразно рассмотреть плановый ремонт электродвигателя. Этот комплекс сервисных операций направлен на поддержание машины в нормальном рабочем состоянии. В плановый ремонт входят все процедуры из текущего, а также:

- покрытие обмоток лаком;

- замена изоляции обмоток;

- промывка металлических деталей машины и подшипников;

- замена прокладок на подшипниковых щитах;

- заварка и проточка заточек у щитов ЭД.

Также при плановом ремонте проверяют чертежи, снимают эскизы, тестируют отдельные узлы электродвигателя. Эти операции могут проводиться как по месту установки машины, так и в ремонтном цеху, если размеры и крепление позволяют переместить ЭД.

Периодичность текущих и капитальных ремонтов электродвигателя

Периодичность текущих и капитальных ремонтов электродвигателя

Периодичность текущих, плановых (средних) и капитальных ремонтов электродвигателя устанавливается главным энергетиком предприятия. Основанием для её принятия являются условия использования машин, техническая документация ЭД, климатические факторы и требования заводов-изготовителей оборудования.

В среднем текущий ремонт электродвигателей проводится 1-2 раза в год. Но в некоторых случаях эта частота может быть увеличена или уменьшена – например, до 1 раза в 2 года.

Плановый ремонт электродвигателей в среднем проводится 1 раз в 2 года.

Для определения периодичности капитального ремонта используют значение ресурса устройства. В паспорте электродвигателя указывается норматив выработки в часах, после которого и требуется произвести капитальный ремонт. Затем это число делится на фактическое время использования.

Например, если указано, что норматив ресурса электродвигателя составляет 103680 часов, а сама машина работает круглосуточно (то есть 8640 часов в год), то свой ресурс она выработает за 12 лет. И капитальный ремонт должен проводиться через каждые 12 лет.

Виды ремонтов электрических машин.

Различают текущие и капитальные ремонты электрических машин. При текущем ремонте, осуществляемом без снятия электрической машины с экскаватора, производятся ее продувка сжатым воздухом, очистка изоляции от пыли грязи и следов масла, очистка коллектора, замена щеток, проверка сопротивления изоляции, устранение местных повреждений изоляции и другие операции.

Раньше проводился средний ремонт, при котором производилась разборка машины, выполняются все работы текущего ремонта и, кроме того, — пайка обмотки с коллектором, состояние бандажей, окраска изоляционного конуса коллектора эмалью, сушка пропитывается и лакируется обмотка; при необходимости пропаиваются или заменяются бандажи, производится исправление незначительных повреждений секций, протачивается коллектор и испытывается прочность корпусной и витковой изоляции якоря. Сушку и пропитку работающих обмоток якоря при средних ремонтах электрических машин производят независимо от состояния этих обмоток. Как показывает практика, такая профилактическая пропитка обмоток повышает надежность работы электрических машин, однако в настоящее время в связи с большой трудоемкостью и стоимостью среднийремонт исключен из системы ППР.

При капитальном ремонте производится полная перемотка якоря и все работы, осуществляемые при среднем ремонте.

Наиболее прогрессивным методом ремонта электрического оборудования является агрегатный (узловой) метод. Его осуществление возможно при наличии на ремонтной базе или в эксплуатационном хозяйстве переходящего комплекта (резервного фонда) заранее отремонтированных машин, аппаратов и узлов. Еще лучше, когда в резервный фонд или переходящий комплект входят агрегаты электрических машин (например, преобразовательные агрегаты в сборке с рамой). Число машин, входящих в резервный фонд, определяется числом эксплуатационных машин данного типа.

Дата добавления: 2015-06-12 ; просмотров: 3308 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Ремонт электрических машин

Содержание материала

При текущем ремонте электрических машин выполняют следующие работы:

проверку степени нагрева корпуса и подшипников, равномерности воздушного зазора между статором и ротором, отсутствия ненормальных шумов в работе электродвигателя;

чистку и обдувку электродвигателя без его разборки, подтяжку контактных соединений у клеммных щитков и присоединении проводов, зачистку колец и коллекторов, регулирование и крепление траверсы щеткодержателя, восстановление изоляции у выводных концов, смену электрощеток;

смену и долив масла в подшипники. При необходимости производят:

полную разборку электродвигателя с устранением повреждений отдельных мест обмотки без ее замены;

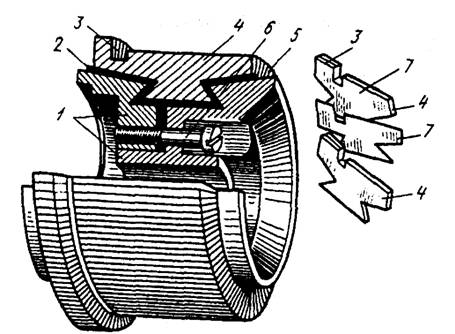

промывку узлов и деталей электродвигателя; замену неисправных пазовых клиньев и изоляционных втулок, мойку, пропитку и сушку обмотки электродвигателя, покрытие обмотки покрывным лаком, проверку крепления вентилятора и его ремонт, проточку шеек вала ротора и ремонт беличьей клетки (в для подшипников с принудительной смазкой (0,05 + 0,08) Дш, где Дш — диаметр шейки вала.

Допустимая разница воздушных зазоров электрических машин не должна превышать значений, указанных в заводских инструкциях, а если таких данных нет, то зазоры должны отличаться на величину не больше, чем указано ниже для машин: асинхронных — на 10 %; синхронных тихоходных — на 10 %; синхронных быстроходных — на 5 %; постоянного тока с петлевой обмоткой и зазором под главными полюсами более 3 мм — 5 %; постоянного тока с волновой обмоткой и зазором под главными полюсами более 3 мм — на 10 %; а также якорем и дополнительными полюсами — на 5 %.

Разбег — осевая игра вала машины в подшипниках скольжения в одну сторону от центрального положения ротора не должен превышать 0,5 мм для машин напряжением до 10 кВт, 0,75 мм — для машин 10—20 кВт, 1,0 мм — для машин 30—70 кВт, 1,5 мм — для машин 70—100 кВт. Суммарный двусторонний разбег вала не должен превышать 2—3 мм.

Зазоры в подшипниках качения

| Внутренний диаметр подшипника, мм |

| Неисправность |

| Неисправность |

Периодичность текущих и капитальных ремонтов электродвигателя

Периодичность текущих и капитальных ремонтов электродвигателя