ЗАРЕГИСТРИРОВАТЬСЯ

Группа: Член Клуба

Сообщений: 28

Регистрация: 27.5.2008

Из: Москва

Пользователь №: 3 378

Марка машины:

DISCOVERY 2 Серия 1998 до 2004

Понравилась тема? Полезная? Поделись c друзьями в соцсетях:

Группа: Член Клуба

Сообщений: 28

Регистрация: 27.5.2008

Из: Москва

Пользователь №: 3 378

Марка машины:

DISCOVERY 2 Серия 1998 до 2004

Группа: Член Клуба

Сообщений: 28

Регистрация: 27.5.2008

Из: Москва

Пользователь №: 3 378

Марка машины:

DISCOVERY 2 Серия 1998 до 2004

Группа: Член Клуба

Сообщений: 28

Регистрация: 27.5.2008

Из: Москва

Пользователь №: 3 378

Марка машины:

DISCOVERY 2 Серия 1998 до 2004

Группа: Член Клуба

Сообщений: 28

Регистрация: 27.5.2008

Из: Москва

Пользователь №: 3 378

Марка машины:

DISCOVERY 2 Серия 1998 до 2004

Группа: Член Клуба

Сообщений: 28

Регистрация: 27.5.2008

Из: Москва

Пользователь №: 3 378

Марка машины:

DISCOVERY 2 Серия 1998 до 2004

Группа: Член Клуба

Сообщений: 28

Регистрация: 27.5.2008

Из: Москва

Пользователь №: 3 378

Марка машины:

DISCOVERY 2 Серия 1998 до 2004

Группа: Член Клуба

Сообщений: 28

Регистрация: 27.5.2008

Из: Москва

Пользователь №: 3 378

Марка машины:

DISCOVERY 2 Серия 1998 до 2004

Выводы по ремонту двигателя:

Можно будет делать через 100 000км. пробега.

Но сейчас я доволен. В условиях кризиса, при падении качества работ и росте цен на запчасти удалось решить проблему хорошо, экономично и относительно быстро.

Как отмечается в автомобильной печати и в источниках в интернете, сейчас многие владельны авто, после вынесения диагностического приговора отправляются на ремонт куда-то.

Но для владельцев LAND ROVER, учитывая специфику автомобиля, нужно быть предельно внимательными и подозрительными при выборе места ремонта. «Растопыривать пальцы» и «кидаться деньгами» дурной тон и это не пойдет на пользу автомобилю.

Группа: Член Клуба

Сообщений: 28

Регистрация: 27.5.2008

Из: Москва

Пользователь №: 3 378

Марка машины:

DISCOVERY 2 Серия 1998 до 2004

Список запчастей при капитальном ремонте двигателя TD5

Если изложенное мною заинтересовало многоуважаемую публику, то я мобилизуюсь и скалькулирую окончательно список всех запчастей, которые необходимы к замене и покупке при ремонте.

Готов что-то подсказать, если смогу, на основе полученного опыта.

Надеюсь тема заинтересует и будет полезна многим, ведь Discovery II с двигателем TD5 это прекрасный автомобиль для тех кто дышит полной грудью свежий ветер свободы! И если моторчик захворал — это не повод менять любимый автомобиль!

Да и менять то его особо не на что.

Ведь все что продают сейчас — это для тех кого приучили не всматриваться, не вслушиваться, не вдумываться.

Настоящих автомобилей скоро совсем не будет.

ЗАРЕГИСТРИРОВАТЬСЯ

Группа: Член Клуба

Сообщений: 28

Регистрация: 27.5.2008

Из: Москва

Пользователь №: 3 378

Марка машины:

DISCOVERY 2 Серия 1998 до 2004

Понравилась тема? Полезная? Поделись c друзьями в соцсетях:

Группа: Член Клуба

Сообщений: 28

Регистрация: 27.5.2008

Из: Москва

Пользователь №: 3 378

Марка машины:

DISCOVERY 2 Серия 1998 до 2004

Группа: Член Клуба

Сообщений: 28

Регистрация: 27.5.2008

Из: Москва

Пользователь №: 3 378

Марка машины:

DISCOVERY 2 Серия 1998 до 2004

Группа: Член Клуба

Сообщений: 28

Регистрация: 27.5.2008

Из: Москва

Пользователь №: 3 378

Марка машины:

DISCOVERY 2 Серия 1998 до 2004

Группа: Член Клуба

Сообщений: 28

Регистрация: 27.5.2008

Из: Москва

Пользователь №: 3 378

Марка машины:

DISCOVERY 2 Серия 1998 до 2004

Группа: Член Клуба

Сообщений: 28

Регистрация: 27.5.2008

Из: Москва

Пользователь №: 3 378

Марка машины:

DISCOVERY 2 Серия 1998 до 2004

Группа: Член Клуба

Сообщений: 28

Регистрация: 27.5.2008

Из: Москва

Пользователь №: 3 378

Марка машины:

DISCOVERY 2 Серия 1998 до 2004

Группа: Член Клуба

Сообщений: 28

Регистрация: 27.5.2008

Из: Москва

Пользователь №: 3 378

Марка машины:

DISCOVERY 2 Серия 1998 до 2004

Выводы по ремонту двигателя:

Можно будет делать через 100 000км. пробега.

Но сейчас я доволен. В условиях кризиса, при падении качества работ и росте цен на запчасти удалось решить проблему хорошо, экономично и относительно быстро.

Как отмечается в автомобильной печати и в источниках в интернете, сейчас многие владельны авто, после вынесения диагностического приговора отправляются на ремонт куда-то.

Но для владельцев LAND ROVER, учитывая специфику автомобиля, нужно быть предельно внимательными и подозрительными при выборе места ремонта. «Растопыривать пальцы» и «кидаться деньгами» дурной тон и это не пойдет на пользу автомобилю.

Группа: Член Клуба

Сообщений: 28

Регистрация: 27.5.2008

Из: Москва

Пользователь №: 3 378

Марка машины:

DISCOVERY 2 Серия 1998 до 2004

Список запчастей при капитальном ремонте двигателя TD5

Если изложенное мною заинтересовало многоуважаемую публику, то я мобилизуюсь и скалькулирую окончательно список всех запчастей, которые необходимы к замене и покупке при ремонте.

Готов что-то подсказать, если смогу, на основе полученного опыта.

Надеюсь тема заинтересует и будет полезна многим, ведь Discovery II с двигателем TD5 это прекрасный автомобиль для тех кто дышит полной грудью свежий ветер свободы! И если моторчик захворал — это не повод менять любимый автомобиль!

Да и менять то его особо не на что.

Ведь все что продают сейчас — это для тех кого приучили не всматриваться, не вслушиваться, не вдумываться.

Настоящих автомобилей скоро совсем не будет.

Ремонт двигателя ленд ровер td5

Discovery 2 оснащается дизельным двигателем, известным под обозначением Td5. Это двигатель, который привнёс на рынок автомобилей 4х4 инновационные технологии. Инженеры Land Rover разработали малошумный и чувствительный двигатель со значительно сниженным выбросом вредных отработавших газов. Двигатель Td5 соответствует нормативным требованиям ЕСD2 (Директива Комиссии Европейского Сообщества) без использования катализатического нейтролизатора окислительного типа.

Перечень ключевых отличительных особенностей двигателя включает следующее:

- Пятицилиндровая рядная конструкция двигателя

- Литой чугунный блок с алюминиевой головкой блока цилиндров и структурным алюминиевым поддоном картера

- Верхний распределительный вал с единой осью клапанных коромысел

- Гидравлические компенсаторы зазора с независимыми пальцевыми толкателями

- Электронные насос-форсунки

- Цепной привод газораспределительного механизма и масляного насоса

- Нижняя рама из алюминиевого сплава со встроенным корпусом масляного насоса

- Масляный насос центробежного типа

- Охладитель топлива

- Встроенный охладитель масла

- Новая система управления двигателем

- Последовательная циклонная система вентиляции двигателя

- Вакуумный насос, объединенный с генератором

Общие характеристики двигателя

Рядный дизельный двигатель рабочим объемом 2,5 л, с непосредственным впрыском, турбонаддувом и промежуточным охладителем

5, рядное, цилиндр № 1 находится в передней части двигателя

Внутренний диаметр цилиндра

84,450 мм (3,3248 дюйма)

88,950 мм (3,5020 дюйма)

2498 см 3 (152,5 дюйма 3 )

Порядок работы цилиндров

По часовой стрелке, если смотреть спереди от двигателя

766 мм (30,1 дюйма)

708 мм (27,8 дюйма)

788 мм (31,0 дюйма)

Управляется компьютером ЕСМ

Номинальное давление открытия

1500 бар (21750 psi)

Максимальная управляемая частота вращения

Максимальная частота вращения

Частота вращения коленчатого вала на холостом ходу:

С механической коробкой передач

С автоматической коробкой передач

Свечи предпускового подогрева

Beru 12 V. Четыре свечи в цилиндрах №№ 1,2, 3 и 4

Стандарт по выбросу загрязняющих газов

14° до верхней мертвой точки (ВМТ)

147° до верхней мертвой точки (ВМТ)

С мокрым картером, подача масла под давлением

Тип масляного насоса

Эксцентриковый роторный, с приводом от коленчатого вала, объединенный с рамкой обеспечения дополнительной жесткости

Тип масляного фильтра

Фильтр грубой очистки

Фильтр тонкой очистки

Давление на холостом ходу (холодный двигатель)

Давление при 3500 об/мин (прогретый двигатель)

1,5 — 3,0 бар (21,75 — 43,5 psi)

Давление открытия редукционного клапана 4

Давление открытия клапана низкого давления масла

0,2 — 0,6 бар (3,0 — 8,8 psi)

Диаметр коренной шейки

61.9875-62.0125 мм (2.4404-2.4414 дюйма)

Диаметр шатунной шейки

53.99-54.01 мм (2.125-2.131 дюйма)

0.020 -0.250 мм (0.0008 -0.0098 дюйма)

6 (5 коренных обычных, 1 упорный)

Юбка из композитного материала на основе графита с камерой сгорания в головке поршня

Зазор в цилиндре при измерении в нижней части юбки под прямым углом к поршневому пальцу

0,172 — 0,206 мм (0.007-0.008 дюйма)

Диаметр (при измерении под прямым углом к поршневому пальцу на расстоянии 40.0 мм (1.5 дюйма) от нижней кромки юбки поршня)

84.270-85.254 мм (3.321-3.361 дюйма)

Плавающие, смещенные по направлению к упорной стороне поршня

Верхнее компрессионное кольцо

Нижнее компрессионное кольцо

2 компрессионных, 1 маслосъемное

С конической фаской

Пружинное кольцо со скошенной кромкой

Зазор в канавке при установке нового кольца

Верхнее компрессионное кольцо

Нижнее компрессионное кольцо

0,050-0,082 мм (0,002-0,003 дюйма)

0,050-0.082 мм (0,002-0,003 дюйма)

Зазор при установке поршня в цилиндре:

Верхнее компрессионное кольцо

Нижнее компрессионное кольцо

0,30 — 0,45 мм (0,0118-0,0177 дюйма)

0,40 — 0,60 мм (0,0157-0,0236 дюйма)

0,25 — 0.40 мм (0,0098-0,0157 дюйма)

0.06-0.16 мм (0.002-0.006 дюйма)

Гидравлические компенсаторы зазора в толкателях

6.905 + 0.008 мм (0.271 +0.0003 дюйма)

6.915 + 0.008 м (0.272 + 0.0003 дюйма)

31.7 мм (1.25 дюйма)

34.7 мм (1.37 дюйма)

Угол фаски седла

Угол фаски клапана

Параллельно расположенные, одинарные цилиндрические пружины

Основные характеристики двигателя

Максимальный крутящий момент (с механической коробкой передач)

Максимальный крутящий момент (с автоматической коробкой передач)

Максимальная мощность автомобиля New Discovery

101,5 кВт при 4,200 об/мин

Максимальная мощность автомобиля Defender 1999 МY

90,0 кВт при 4,200 об/мин

Конструкция двигателя

Двигатель представляет собой рядный пятицилиндровый агрегат с воспламенением от сжатия, непосредственным впрыском и турбокомпрессором. Блок цилиндров изготовлен из чугуна, а головка блока цилиндров — из алюминиего сплава. В конструкции двигателя применена технология «сквозных болтов» («through bolt»). Эта технология обеспечивает превосходную структурную прочность и жесткость. К нижней части блока цилиндров для повышения жесткости крепится алюминиевая рамка лестничного типа. Эта рамка также несет масляный насос роторного типа. Этот насос подает масло под давлением в блок цилиндров. Масляные магистрали рамки и блока цилиндров герметизируются прокладкой. Эта прокладка должна обязательно заменяться при снятии лестничной рамки.

Снятие головки блока цилиндров

Двигатель необходимо разбирать в соответствии с процедурой, детально изложенной в «Руководстве по ремонту”.

Для снятия головки блока цилиндров следуйте процедуре SRO 12.29.02.01. Для того чтобы разобрать головку блока цилиндров на отдельные компоненты, соблюдайте последовательность, изложенную в процедуре SRO 12.29.19.01.

Теперь, когда головка блока цилиндров полностью разобрана, она готова к капитальному ремонту.

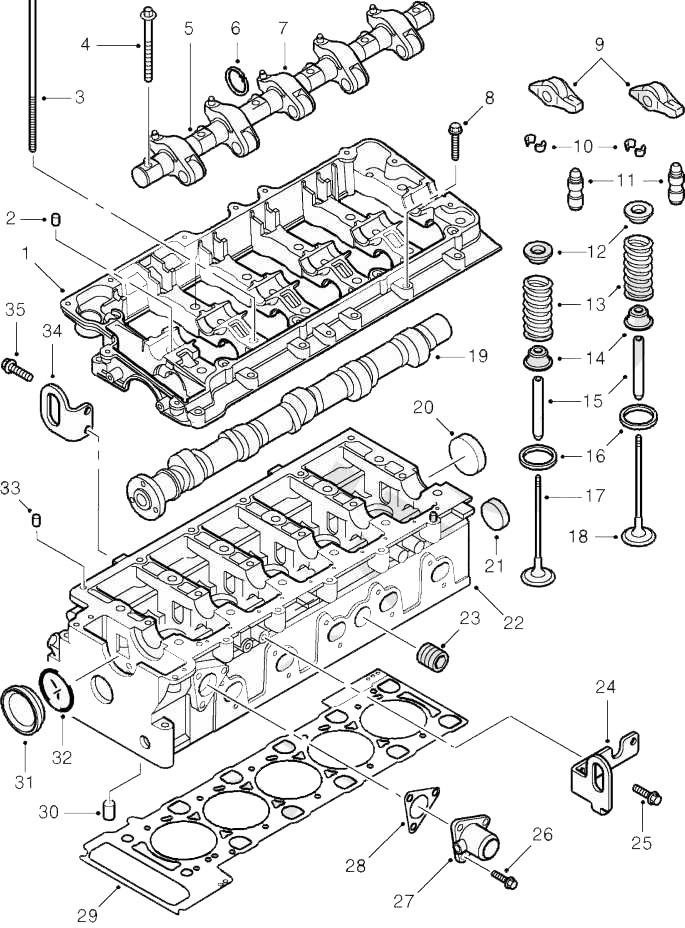

Головка блока цилиндров

1. Постель распределительного вала

2. Штифт установки оси коромысел на постель распределительного вала (1 шт.)

3. Болты головки блока цилиндров (12 шт)

4. Болты крепления оси коромысел к постели распределительного вала (6 шт.)

5. Ось коромысел клапанов

6. Стопорные кольца (10 шт.)

7. Коромысла (5 шт.)

8. Болты крепления постели распределитель-ного вала к головке блока цилиндров (13 шт.)

9. Толкатель (10 шт.)

10. Сухарики (20 шт.)

11. Компенсатор зазора (10 шт.)

12. Опорные тарелки клапанов (10 шт.)

13. Пружина клапана (10 шт.)

14. Маслосъемный колпачек (10 шт.)

15. Направляющая втулка клапана (10 шт.)

16. Седло клапана (10 шт.)

17. Впускной клапан (5 шт.)

18. Выпускной клапан (5 шт.)

19. Распределительный вал

20. Задний сальник распределительного вала

21. Заглушка рубашки охлаждения

22. Головка блока цилиндров

23. Резьбовая пробка рубашки охлаждения

24. Проушина для снятия двигателя (левая)

25. Болты крепления проушины для снятия двигателя (2 шт.)

26. Болты крепления патрубка системы охлаждения к головке блока цилиндров (3шт.)

27. Патрубок системы охлаждения

28. Прокладка патрубка системы охлаждения

29. Прокладка головки блока цилиндров

30. Запорный клапан (встроенный, объединен с головкой блока цилиндров)

31. Передняя крышка распределительного вала

33. Штифт установки головки блока цилиндров на постель распределительного вала (2 шт.)

34. Проушина для снятия двигателя (правая)

35. Болты крепления проушины (2 шт.)

Головка блока цилиндров

Нижняя плоскость головки блока цилиндров подвергается термической обработке для повышения ее долговечности, поэтому она не может быть вновь отфрезерована. В головке размещаются четыре свечи предпускового подогрева (цилиндр № 5 не имеет свечи) и по два клапана на каждый цилиндр. В головке блока также обработаны места для распределительного вала, гидравлических компенсаторов зазора, электронных насосфорсунок и топливной магистрали низкого давления.

Распределительный вал расположен между головкой блока цилиндров и постелью распределительного вала. Необходимые отверстия в этих двух деталях сверлятся одновременно, поэтому они образуют точно подогнанную пару. Важно отметить, что при таком сверлении головка блока подвергается усилию, равному силе прижатия головки к поверхности блока цилиндров. Это обеспечивает совпадение поверхностей подшипников распределительного вала с профилем его шеек. Если возникает необходимость замены головки блока цилиндров, то другие компоненты также необходимо заменить. При установке между постелью распределительного вала и головкой блока наносится жидкий герметик, в данном случае Hydrogrip 2000. Важно наносить строго определенное количество герметика. Всегда строго следуйте процедурам, подробно описанным в руководстве по ремонту, чтобы обеспечить применение необходимого количества герметика.

Ось клапанных коромысел располагается в картере распределительного вала над распределительным валом, на ней расположены пять коромысел. Эти коромысла предназначены для создания давления топлива внутри электронных насос-форсунок.

Для преобразования вращения кулачка распределительного вала в вертикальное перемещение клапана используется пальцевые толкатели. Пальцевые толкатели расположены нал гидравлическими компенсаторами зазора и клапанами. Пальцевые толкатели не зафиксированы жестко, они сохраняют свое положение благодаря тому, что они находятся над клапаном и над шариковым шарниром гидрокомпенсатора зазора. Клапан приводится в действие кулачком распределительного вала, который давит на ролик пальцевого толкателя. Когда гидрокомпенсаторы зазора снимаются с двигателя, то их необходимо хранить в вертикальном положении и в чистом состоянии. Невыполнение этих требований может привести к серьезному повреждению двигателя после установки гидрокомпенсаторов вновь. Как уже упоминалось ранее, в головке блока цилиндров имеется топливная манистраль. Фитинги подачи и возврата расположены в задней части головки блока цилиндров. Все топливопроводы соединяются посредством «быстрых фитингов» (быстроразъемных соединений). Со стороны впускного коллектора располагатеся охладитель топлива. В нем избыток топлива, возвращающийся из головки блока цилиндров, охлаждается перед его возвратом в топливный фильтр. Охладитель соединяется с радиатором системы охлаждения двигателя. Он имеет трубу небольшого диаметра для подачи охлаждающей жидкости в охладитель топлива. Маленький диаметр трубы замедляет поток охлаждающей жидкости, что позволяет ей сильно охладиться перед подачей в охладитель топлива. В охладителе топлива имеется термостат, который открывается при достижении температуры охлаждающей жидкости внутри топливного охладителя примерно 70°C (160°F). Охлаждать топливо, возвращающееся в топливный фильтр, необходимо для поддержания определенной температуры топлива в магистрали, что позволяет оптимизировать работу двигателя и уменьшить выброс вредных газов.

Навесные агрегаты двигателя

Теперь следует снять все навесные агрегаты двигателя. При необходимости, следуйте инструкциям «Руководства по ремонту”.

Назад к Оглавлению

Разборка блока цилиндров

1. Трубка масляного щупа

2. Винт крепления трубки масляного щупа к постели распределительного вала

4. Второе поршневое кольцо

6. Втулка верхней головки шатуна

8. Крышка подшипника нижней головки шатуна

9. Болт шатуна (2 шт. на шатун)

10. Верхнее поршневое кольцо

11. Маслосъемное кольцо

12. Пружинные кольца (по 2 на поршневой палец)

13. Поршневой палец

14. Вкладыши подшипника нижней головки шатуна

15. Штифты крепления головки блока цилиндров (2 шт.)

16. Прокладка крепления коробки передач

17. Задний сальник коленчатого вала

18. Винты крепления фланца сальника коленчатого вала к блоку цилиндров (5 шт.)

19. Болты крепления прокладки коробки передач к блоку цилиндров (2 шт.)

20. Задняя пробка основной масляной магистрали

21. Прокладка адаптера масляного фильтра

22. Термостат адаптера масляного фильтра

23. Адаптер масляного фильтра в сборе

24. Вставка адаптера масляного фильтра

25. Болты крепления адаптера масляного фильтра к блоку цилиндров (3 шт.)

26. Масляный фильтр

27. Выключатель, действующий от давления масла

28. Болты крепления масляного радиатора (2 шт)

29. Уплотнительные кольца болтов крепления масляного радиатора (2 шт.)

30. Болты крепления охладителя масла к блоку цилиндров (7 шт.)

31. Центрифуга в сборе

32. Болты крепления центрифуги к блоку цилиндров (3 шт.)

33. Трубка забора масла

34. Прокладка между маслозаборной трубкой и поддоном картера

35. Прокладка между центрифугой и маслозаборной трубкой

36. Пробки охладителя масла (3 шт.)

37. Охладитель масла в сборе

38. Уплотнительные кольца охладителя масла (2 шт.)

39. Сердцевина охладителя масла

40. Прокладка охладителя масла

41. Кронштейн крепления насосов системы охлаждения и усилителя рулевого управления в сборе

42. Болты кронштейна (5 шт. + 1 шпилька с гайкой)

43. Блок цилиндров

44. Штифты крышки привода газораспределительного механизма (2 шт.)

45. Заглушка масляной магистрали

47. Пробка рубашки охлаждения

48. Заглушки (3 шт.)

Теперь необходимо разобрать блок цилиндров, для этого нужно выполнить различные операции, детально описанные в «Руководстве по ремонту».

Снятие поддона картера

Снятие масляного насоса и лестничной рамки

Снятие крышки привода газораспределительного механизма

Разборка крышки привода газораспределительного механизма

Снятие подшипников нижних головок шатунов

Снятие поршней в сборе

Снятие коленчатого вала

1. Болт крепления шкива коленчатого вала

2. Болты крепления гасителя крутильных колебаний (TV) к шкиву (3 шт.)

3. Гаситель крутильных колебаний

4. Шкив коленчатого вала

5. Шпонка Вудруфа

6. Коленчатый вал

7. Штифты установки маховика на коленчатый вал

8. Втулка направляющего подшипника

9. Болты крепления маховика к коленчатому валу (8 шт.)

10. Маховик в сборе (показан вариант с механической КП)

11. Вкладыши коренных подшипников (6 пар)

12. Крышки коренных подшипников (6 шт)

13. Болты крышек коренных подшипников (12 шт)

14. Упорные шайбы (2 шт. на коренном подшипнике № 3)

15. Форсунки охлаждения поршней (5 шт.)

16. Винт колпачка форсунки охлаждения (5 шт.)

17. Рамка дополнительной жесткости (объединена с масляным насосом)

18. Болты крепления рамки / масляного насоса в сборе к блоку цилиндров (22 шт.)

19. Уплотнительное кольцо маслозаборной трубки

20. Втулки маслозаборной трубки (2 х 6 мм; 1 х 10 мм)

21. Верхняя маслозаборная трубка

22. Сетка маслозаборной трубки

23. Нижняя маслозаборная трубка

24. Поддон картера

25. Сальник маслосливной пробки

26. Маслосливная пробка

27. Болты крепления поддона к блоку цилиндров (20 шт)

28. Прокладка поддона картера

29. Болты крепления маслозаборной трубки (3 шт.)

30. Масляный насос

31. Форсунка для смазывания цепи (5 шт.)

32. Винт форсунки смазывания цепи

33. Шплинт крепления рамки к блоку цилиндров (2 шт)

Блок цилиндров

В блоке цилиндров имеются масляные форсунки, которые предназначены для смазки и охлаждения поршней. Каждая форсунка имеет клапан, который закрывается при падении давления масла до величины меньшей, чем 1.5 бар. У рассматриваемого двигателя нет традиционного картера коробки передач. Коробка передач крепится болтами непосредственно к блоку цилиндров. В картере коробки передач размещается стартер и имеется возможность доступа непосредственно к маховику для проверки ВМТ при помощи специального приспособления.

Двигатель имеет алюминиевый поддон картера, который крепится к блоку цилиндров через резиновую прокладку. В этой прокладке имеются металлические втулки (ограничители давления) в тех точках, где через прокладку проходят болты крепления поддона картера. Это предотвращает излишнюю деформацию прокладки при затяжке болтов. При установке прокладка поддона картера должна быть сухой, она должна устанавливаться на чистую и сухую поверхность.

Коленчатый вал изготовлен из стали и имеет шейки с галтелями для повышения сопротивления изгибающим усилиям. Из-за особенностей конструкции и технологии изготовления коленчатого вала его нельзя подвергать повторной механической обработке. Обоймы коренных подшипников коленчатого вала имеют канавки, которые обеспечивают правильное положение подшипников в блоке цилиндров. Вкладыши гладкие. Коренной подшипник № 3 имеет две упорные шайбы; эти шайбы изготавливаются только стандартного размера. Следует отметить, что крышки всех коренных подшипников немного утоплены в блок цилиндров. Это устраняет необходимость в направляющих штифтах коренных подшипников.

Юбки поршней покрыты графитом; в головки поршней встроены камеры сгорания. На поршне имеются три кольцевые канавки для поршневых колец — двух компрессионных и одного маслосъемного. Масляные форсунки охлаждают поршни. Конструкция поршня устраняет необходимость в дополнительных усилительных кольцах, так как его форма позволяет передавать усилия на шатун при воспламенении в цилиндре.

Шатуны с «разломанными» головками

Шатуны по своей конструкции идентичны тем, которые используются в двигателях серии Freelander L. Это шатуны с «разломанными» нижними головками. Это означает, что поверхность крышки нижней головки шатуна, контактирующая с шатуном, не подвергается механической обработке. При изготовлении в цельном шатуне высверливается отверстие номинального диаметра. Затем на внутренней поверхности отверстия делаются две канавки, и будущая крышка нижней головки отламывается. При изломе создаются две уникальные полностью совпадающие поверхности. После этого крышка устанавливается и затягивается двумя болтами, после чего отверстие подвергается окончательной обработке. Применение такой технологии обеспечивает точнейшее совпадение крышки подшипника нижней головки шатуна с его верхней частью, при этом крышка обладает большим сопротивлением к боковым усилиям.

Болты смещены относительно продольной плоскости. Это необходимо для того, чтобы крышка нижней головки была правильно ориентирована при установке. Если после снятия шатуна крышка будет установлена неправильно (повернута на 180 градусов) и после этого будут затянуты болты, то необходимо заменить шатун в сборе, так как при затягивании болтов крепления крышки будет повреждена уникальная структура совпадающих поверхностей. Крышку нижней головки шатуна после этого уже нельзя будет правильно установить, даже если ее поставить в правильное положение.

Верхняя головка шатуна обработана на конус. Это обеспечивает зазор между головкой поршня и шатуном и повышенную способность выдерживать нагрузку, так как увеличивается поверхность обеих нагруженных сторон поршневого пальца. Верхняя часть шатуна смазывается разбрызгиванием, которое обеспечивается форсунками. Вкладыши нижней головки шатуна не имеют выступов для установки. Контроль положения вкладышей, исключение вращательного движения и бокового смещения обеспечиваются исключительно за счет запрессовки вкладышей. Верхний вкладыш шатунного подшипника отличается от нижнего вкладыша. Шатунный подшипник подвергается процессу, называемому «напыление». Этот процесс применяется для получения особо чистых материалов. В данном случае процесс напыления используется для обеспечения высокой износоустойчивости вкладышей подшипника и компенсации больших усилий, которым подвергается верхний вкладыш. Напыленный подшипник можно отличить по сверкающей поверхности (со стороны установки вкладыша подшипника в шатун), отличительному номеру детали и внешнему виду, если смотреть на рабочую часть подшипника.

Маховик

Маховик имеет конструкцию с так называемой «двойной массой». Это означает, что одна его часть крепится к другой при помощи внутренней пружины. Маховик с двойной массой помогает демпфировать те неизбежные крутильные колебания коленчатого вала, которые возникают при воспламенении в каждом цилиндре. Это демпфирующее действие помогает снизить вибрацию силового агрегата, в особенности на малых частотах вращения и на холостом ходу. На маховике также имеется последовательность отверстий, высверленных по его окружности. Эти отверстия совместно с датчиком скорости вращения коленчатого вала передают информацию о частоте вращения коленчатого вала и о его фазе.

По окружности маховика высверлено 31 отверстие с интервалом 10°. В пяти местах отверстия не высверлены. Принцип действия такой же, как у двигателя V8 на Range Rover рге -1999 МY). Недостающие отверстия расположены по окружности маховика неравномерно. Так как отверстия на маховике высверлены в уникальной последовательности, то блок управления двигателем (ЕСМ) может определить точное положение коленчатого вала максимум за 130° его поворота.

Используя информацию, данную в «Руководстве по ремонту» для операций SRO капитального ремонта двигателя, проверьте:

• Деформацию головки блока цилиндров

• Зазор поршневых колец и зазор между поршнем и цилиндром

• Осевой люфт коленчатого и распределительного валов

• Зазоры в шатунных и коренных подшипниках

Система питания топливом

Система питания топливом дизельного двигателя автомобиля Discovery 2 использует электрический двухэтапный насос. Насос погружен в топливный бак. Перед подачей к двигателю топливо проходит через насос дважды. На первом этапе топливо забирается через завихряющий канал и течет из топливного бака к топливному фильтру (магистраль А). Топливный фильтр расположен снаружи шасси с правой стороны автомобиля перед задним колесом. Этот топливный фильтр имеет съемный фильтрующий элемент и должен заменяться через определенные интервалы в соответствии с графиком регламентных работ по техническому обслуживанию. После того как топливо прошло через фильтр, оно возвращается в топливный бак (магистраль В) и во второй раз входит в топливный насос, где давление топлива повышается до 4,0 бар. Давление контролируется редукционным клапаном, расположенным в алюминиевом блоке соединителей топливных магистралей, установленном на задней части головки блока цилиндров. Редукционный клапан регулирует давление топлива путем изменения его количества, возвращающегося в топливный фильтр. Блок соединителей топливный магистралей также содержит дополнительный «вечный» топливный фильтр. При обычных условиях этот фильтр не требует замены. Однако, если он засорится, то фильтр может быть заменен после снятия корпуса.

Чрезвычайно важно предотвращать попадание какой-либо грязи в топливную магистраль, так как это может привести к засорению форсунки или к тому, что она останется блокированной в открытом состоянии. Это также может привести к смешиванию отработавших газов с топливом в топливной магистрали, при этом двигатель заглохнет. Топливо подается к двигателю (магистраль С) и в топливную магистраль внутри головки блока цилиндров. Затем форсунки используют определенную часть топлива. Избыток топлива по магистрали возврата возвращается из головки блока цилиндров в охладитель (магистраль D). Наконец, топливо попадает в топливный фильтр (магистраль Е) и опять в топливный насос, то есть начинается новый цикл.

Внутри корпуса топливного фильтра расположен фильтр особо тонкой очистки. Корпус фильтра позволяет воздуху проходить через верхнюю его часть, но не дает проходить топливу, таким образом воздух возвращается в топливный бак (по магистрали К).

При разгерметизации любой части топливной системы следует соблюдать особую осторожность, так как в системе может находится горячее топливо под давлением. В тех случаях, когда возникает необходимость замены насос-форсунки, строго следуйте процедуре, изложенной в «Руководстве по ремонту”. Если неправильно разобрать двигатель или не принять необходимые меры по предотвращению попадания топлива в камеры сгорания, то двигатель может быть поврежден.

a. Низкое давление — выходящий поток

b. Низкое давление — входящий поток

c. Высокое давление — выходящий поток

d. Возвратная магистраль

e. Возвратная магистраль

g. Охладитель топлива

h. Контур высокого давления

i. Редукционный клапан

j. Рубашка охлаждения

k. Удаление воздуха

l. Контур низкого давления

m. Электронные насос-форсунки

n. Охлаждающая жидкость — выходящий поток

p. Горячее топливо — входящий поток

q. Холодное топливо — выходящий поток

r. Охлаждающая жидкость — входящий поток

Блок-схемы диагностики механических неисправностей

ДВИГАТЕЛЬ НЕ ЗАВОДИТСЯ И НЕ ДЫМИТ

ДВИГАТЕЛЬ НЕ ЗАВОДИТСЯ, ИДЕТ ЧЕРНЫЙ ДЫМ

ДВИГАТЕЛЬ НЕ ЗАВОДИТСЯ, ИДЕТ БЕЛЫЙ ДЫМ

ХОЛОДНЫЙ ДВИГАТЕЛЬ ПЛОХО ЗАВОДИТСЯ С ДЫМЛЕНИЕМ

ДВИГАТЕЛЬ ЗАВОДИТСЯ, НО ЗАТЕМ ГЛОХНЕТ

ДВИГАТЕЛЬ НЕУСТОЙЧИВО РАБОТАЕТ НА ХОЛОСТОМ ХОДУ («ОБОРОТЫ ПЛАВАЮТ»)

НА ХОЛОСТОМ ХОДУ ДВИГАТЕЛЬ СИЛЬНО ВИБРИРУЕТ

НА ХОЛОСТОМ ХОДУ ДВИГАТЕЛЬ ВНЕЗАПНО САМОПРОИЗВОЛЬНО РАЗГОНЯЕТСЯ

ДВИГАТЕЛЬ РАБОТАЕТ С ПЕРЕБОЯМИ

ДВИГАТЕЛЬ НЕ РАЗВИВАЕТ ПОЛНУЮ МОЩНОСТЬ И ДАЕТ ЧЕРНЫЙ ДЫМ

ПОВЫШЕННЫЙ РАСХОД ТОПЛИВА

ДВИГАТЕЛЬ ТЕРЯЕТ МОЩНОСТЬ БЕЗ ЧЕРНОГО ДЫМА

ДВИГАТЕЛЬ СТУЧИТ

ДВИГАТЕЛЬ «ИДЕТ ВРАЗНОС»

ВОЗНИКАЮТ КОЛЕБАНИЯ НА ПОСТОЯННОЙ СКОРОСТИ

КОЛЕБАНИЯ ПРИ УСКОРЕНИИ

ГОЛУБОЙ ДЫМ НА ХОЛОСТОМ ХОДУ, САМОПРОИЗВОЛЬНОЕ УСКОРЕНИЕ ПРИ МАЛЫХ НАГРУЗКАХ

ЧЕРНЫЙ ДЫМ ПРИ РАБОТЕ ПОД НАГРУЗКОЙ

БЕЛЫЙ ДЫМ ПРИ РАБОТЕ ПОД НАГРУЗКОЙ

Блок-схема диагностики механических неисправностей № 1

ДВИГАТЕЛЬ НЕ ЗАВОДИТСЯ И НЕ ДЫМИТ

Блок-схема диагностики механических неисправностей № 2

ДВИГАТЕЛЬ НЕ ЗАВОДИТСЯ, ИДЕТ ЧЕРНЫЙ ДЫМ

Блок-схема диагностики механических неисправностей № 3

ДВИГАТЕЛЬ НЕ ЗАВОДИТСЯ, ИДЕТ БЕЛЫЙ ДЫМ

Блок-схема диагностики механических неисправностей № 4

ХОЛОДНЫЙ ДВИГАТЕЛЬ ПЛОХО ЗАВОДИТСЯ С ДЫМЛЕНИЕМ

Блок-схема диагностики механических неисправностей № 5

ДВИГАТЕЛЬ ЗАВОДИТСЯ, НО ЗАТЕМ ГЛОХНЕТ

Блок-схема диагностики механических неисправностей № 6

ДВИГАТЕЛЬ НЕУСТОЙЧИВО РАБОТАЕТ НА ХОЛОСТОМ ХОДУ («ОБОРОТЫ ПЛАВАЮТ»)

Блок-схема диагностики механических неисправностей № 7

НА ХОЛОСТОМ ХОДУ ДВИГАТЕЛЬ СИЛЬНО ВИБРИРУЕТ

Блок-схема диагностики механических неисправностей № 8

НА ХОЛОСТОМ ХОДУ ДВИГАТЕЛЬ ВНЕЗАПНО САМОПРОИЗВОЛЬНО РАЗГОНЯЕТСЯ

Блок-схема диагностики механических неисправностей № 9

ДВИГАТЕЛЬ РАБОТАЕТ С ПЕРЕБОЯМИ

Блок-схема диагностики механических неисправностей № 10

ДВИГАТЕЛЬ НЕ РАЗВИВАЕТ ПОЛНУЮ МОЩНОСТЬ И ДАЕТ ЧЕРНЫЙ ДЫМ

Блок-схема диагностики механических неисправностей № 11

ПОВЫШЕННЫЙ РАСХОД ТОПЛИВА

Блок-схема диагностики механических неисправностей № 12

ДВИГАТЕЛЬ ТЕРЯЕТ МОЩНОСТЬ БЕЗ ЧЕРНОГО ДЫМА

Блок-схема диагностики механических неисправностей № 13

ДВИГАТЕЛЬ СТУЧИТ

Блок-схема диагностики механических неисправностей № 14

ДВИГАТЕЛЬ «ИДЕТ ВРАЗНОС»

Блок-схема диагностики механических неисправностей № 15

ВОЗНИКАЮТ КОЛЕБАНИЯ НА ПОСТОЯННОЙ СКОРОСТИ

Блок-схема диагностики механических неисправностей № 16

КОЛЕБАНИЯ ПРИ УСКОРЕНИИ

Блок-схема диагностики механических неисправностей № 17

ГОЛУБОЙ ДЫМ НА ХОЛОСТОМ ХОДУ, САМОПРОИЗВОЛЬНОЕ УСКОРЕНИЕ ПРИ МАЛЫХ НАГРУЗКАХ

Блок-схема диагностики механических неисправностей № 18

ЧЕРНЫЙ ДЫМ ПРИ РАБОТЕ ПОД НАГРУЗКОЙ

Блок-схема диагностики механических неисправностей № 19

БЕЛЫЙ ДЫМ ПРИ РАБОТЕ ПОД НАГРУЗКОЙ

Масляный насос

Как уже упоминалось выше, масляный насос объединен с рамкой обеспечения дополнительной жесткости. Он приводится цепью от коленчатого вала. Масляный насос не имеет обслуживаемых деталей, за исключением пружины редукционного клапана. Процедура измерения длины этой пружины в свободном состоянии детально описана в «Руководстве по ремонту”. Свободная длина пружины определяет, пригоден ли насос для установки в двигатель вновь. Прежде чем снять масляный насос или ведущую звездочку коленчатого вала, необходимо сначала снять звездочку привода масляного насоса.

Электронные насос-форсунки (EUI)

Форсунки двигателя Td5 расположены в головке блока цилиндров. Для уплотнения соединения распылителя и корпуса форсунки с головкой блока цилиндров применяются медная шайба и уплотнительное кольцо. При снятии форсунок необходимо применять специальное приспособление LRT-154/1 . Для снятия медной шайбы с оконечности форсунки необходимо применять специальное приспособление LRT-154/4 , а для установки новой шайбы — LRT-154/3 . После снятия форсунки необходимо заменить уплотнительное кольцо, при выполнении этой операции требуется применение специального приспособления LRT-154/2 с тем чтобы предотвратить попадание грязи или частиц резины внутрь форсунки. При извлечении форсунки из головки блока цилиндров необходимо соблюдать величайшую осторожность, так как при неправильном положении форсунки можно повредить ее. Если медная шайба не будет хорошо герметизировать соединение между форсункой и головкой блока цилиндров, то прорвавшиеся газы загрязнят топливо в топливной магистрали. В результате топливо будет насыщено воздухом и отработавшими газами. Если это произойдет, то двигатель будет плохо запускаться и терять мощность. При попадании даже малого количества газов в топливо падение мощности двигателя будет значительным. Уплотнительные кольца форсунок предотвращают попадание топлива из топливной магистрали в систему смазки.

Электронные насос-форсунки чрезвычайно чувствительны к попаданию посторонних частиц в топливную магистраль и к грязи или частицам вокруг или внутри корпуса форсунки между уплотнительным кольцом и медной шайбой. Нельзя пытаться очистить эту часть форсунки. При снятии EUI всегда следуйте процедуре, подробно изложенной в «Руководстве по ремонту».

Электронные насос-форсунки (EUI) — это электронно управляемые агрегаты, в которых давление впрыскиваемого топлива создается механическим путем. Каждый EUI состоит из гидравлического плунжера, традиционного сопла-распылителя, и электромагнита. Гидравлический плунжер имеет механический привод от распределительного вала через коромысло. Работа насос-форсунки происходит в четыре этапа:

1. Эксцентрик распределительного вала поворачивается и передает механическое усилие и движение коромыслу, которое находится в контакте с гидравлическим плунжером. Механическое усилие начинает перемещать плунжер в нижнюю часть форсунки. В это время внутри форсунки под действием насоса, расположенного внутри топливного бака, протекает топливо. Примечание.: Топливо отводится из форсунки через сливное отверстие обратно в топливную магистраль.

2. По мере того как плунжер продолжает перемещаться вниз, он перекрывает входное отверстие форсунки и больше не дает топливу поступать внутрь ее. То топливо, которое уже находится внутри форсунки, на этой стадии все еще может выходить из нее, так как электромагнитный клапан еще не перекрыл сливное отверстие.

3. В необходимый момент блок управления двигателем (ЕСМ) подает напряжение на электромагнит форсунки, заставляя его сработать. В результате перекрывается сливное отверстие, и давление внутри плунжера очень быстро возрастает. В определенный момент форсунка впрыскивает топливо внутрь камеры сгорания под чрезвычайно высоким давлением (до 1500 бар; для сравнения, в двигателе 300 Tdi топливо впрыскивается под давлением примерно 600 бар).

4. В необходимый момент блок ЕСМ снимает напряжение с электромагнита форсунки. При этом возвратная магистраль открывается, и топливо опять начинает протекать через форсунку, а не через сопло распылителя. Гидравлический плунжер возвращается в исходное положение под действием мощной пружины. EUI теперь вновь готов к следующему циклу впрыска.

Очень важно, чтобы каждая форсунка впрыскивала необходимое количество топлива в строго определенный момент времени. Чтобы достичь этого, необходимо точно контролировать момент открытия и закрытия клапана. Несмотря на то, что форсунки изготавливаются с чрезвычайно малыми допусками, между ними все равно может существовать определенная разница. Это связано с необольшими различиями в жесткости пружин и размерах жиклеров. В связи с этими различиями блок ЕСМ должен иметь точную информацию о спецификациях каждой форсунки. Такая информация позволит блоку ЕСМ регулировать моменты открытия и закрытия форсунок для достижения наибольшей топливной экономичности. Такая процедура называется калибровкой.

Коромысла, которые передают нажимное усилие на насос-форсунки, всегда должны быть правильно отрегулированы. Процесс, который используется для этой регулировки, отличен от обычного процесса регулировки толкателей. Процедура регулировки следующая:

1. Ослабьте гайки всех регулировочных винтов (это должно быть сделано до снятия оси коромысел)

2. Поверните коленчатый вал двигателя в такое положение, в котором регулируемый EUI полностью сжат, т.е. кулачок распределительного вала находится в самом верхнем положении. В передней части распределительного вала имеются метки для кулачка каждой насос-форсунки. Эта метка должна совпасть с гранью корпуса постели распределительного вала, что будет означать, что соответствующий кулачок достиг наивысшего положения.

3. Заверните регулировочный винт для дальнейшего сжатия пружины гидравлического плунжера EUI (при этом вы будете ощущать сильное сопротивление). Заворачивайте винт до тех пор, пока плунжер не коснется основания форсунки (после этого регулировочный винт невозможно будет завернуть дальше).

4. Отверните регулировочный винт на один оборот и затяните фиксирующую гайку.

5. Повторите шаги 2 — 4 для остальных четырех форсунок.

Процедура регулировки всегда должна выполняться при снятии оси коромысел. При правильной регулировке плунжер форсунки при своей работе перемещается на определенное расстояние. При неправильной регулировке плунжер может либо перемещаться слишком далеко и касаться основания камеры или же может перемещаться на слишком малое расстояние. В обоих случаях это может привести к уменьшению развиваемой двигателем мощности и к повреждению двигателя.

Масляный фильтр

Двигатель Td5 имеет два масляных фильтра. Основной масляный фильтр — обычного типа (сменный фильтрующий элемент). Основной фильтр очищает все масло, которое проходит в масляную магистраль и во вторичный фильтр (фильтр тонкой очистки). Бумажный фильтрующий элемент основного фильтра задерживает частицы размером до 15 микрон (0.015 м). Но так как дизельный двигатель при его работе производит много твердых частиц меньшего размера, то для эффективного удаления таких частиц применяется вторичный фильтр центробежного типа. Таким образом, срок службы основного фильтрующего элемента может быть существенно увеличен. Для определения правильного срока замены как основного, так и вторичного масляного фильтра всегда ипользуйте график регламентных работ по техническому обслуживанию.

Фильтр тонкой очистки масла центробежного типа (или, как говорят, центрифуга) располагается в стакане, который находится рядом с выпускным коллектором. Крышка стакана герметизирована при помощи уплотнительного кольца. Это уплотнительное кольцо должно обязательно заменяться при замене центральной емкости фильтра. Работа центрфуги основана на чрезвычайно быстром вращении сменной центральной части фильтра. В нем имеются два отверстия очень малого диаметра, просверленные по касательной к окружности цетральной емкости, поэтому, когда масло под высоким давлением протекает через них, создается реактивная сила, и центральный фильтрующий элемент вращается. Скорость вращения центральной части центробежного фильтра может достигать до 15000 об/мин. Внутренная поверхность вращающейся емкости покрывается «желе» из старого моторного масла и твердых частиц. Центробежный фильтр способен улавливать частицы намного меньшего размера, чем традиционные масляные фильтры.

Выключатель, действующий от давления масла, расположен на корпусе фильтра под турбокомпрессором. Он переключается в режим разрыва цепи (лампа гаснет) при достижении давления масла выше 0,5 — 0,68 бар.

В корпусе между двумя масляными фильтрами и блоком цилиндров расположен охладитель масла. Масло проходит в охладитель через термостат, расположенный в корпусе масляного фильтра, который открывается при температуре 72°С (160°F). Затем масло охлаждается за счет циркуляции жидкости в рубашке охлаждения блока цилиндров.

В данной статье совсем не раскрыта тема «маслоохладитель TD5». Тема непростая и важная. С ней рано или поздно сталкнется любой владелец автомобиля с двигателем TD5. Признак неисправности: масло в антифризе. Проблема раскрыта в отдельной статье. Читать здесь.

Турбокомпрессор

На двигателе Td5 применяется турбокомпрессор Garrett GT20. Этот агрегат имеет электронный регулятор потока отработавших газов, что позволяет блоку ЕСМ точно контролировать давление наддува. При запуске и остановке двигателя Td5 необходимо соблюдать обычные меры предосторожности, то есть нужно дать двигателю поработать на холостом ходу по крайней мере 15 секунд непосредственно после запуска и перед тем, как заглушить двигатель.

Сборка двигателя

Для того чтобы вновь собрать двигатель, следуйте указанным ниже процедурам.