Двигатели ЯМЗ-236 и ЯМЗ-238: Разборка и сборка в одиночку

При ремонте двигателя ЯМЗ не всегда бывают удобные условия и не всегда под рукой грузоподъемные механизмы. Поэтому, с течением времени, выработалась определенная методика разбора двигателя и последующей его сборки.

К тому же, могу сказать, что все действия по сборке-разборке двигателя можно выполнить практически одному. Звучит не очень правдоподобно, учитывая что вес двигателя 1000-1250 кг. Но не будем спешить с выводами, попробуем разобраться.

1. Установка двигателя на место разборки

При снятии и установке двигателя на место разборки, желательно чтобы основание было крепкое (к примеру асфальт или плиты). Лучше первый раз опустить на что то мягкое (например, старый баллон) и на левой стороне выкрутить болты, стягивающие крышки коренных подшипников.

Затем, перецепить стропы или чалку за одну головку (за передний и задний рым болт) и подготовить старую гильзу цилиндров или кусок бруса по длине гильзы.

Поднимать двигатель лучше за правую головку, после чего опустить его на пол таким образом, чтобы противоположная головка опиралась на коллектор, а разъем блока по поддону опирался на вертикально поставленную гильзу в середине блока. Под коллектор следует положить доску дюймовку.

2. Разборка двигателей ЯМЗ-236 и ЯМЗ-238

Также снимаем фильтр тонкой очистки масла. Далее, снимаем сцепление, маховик и кожух сцепления. Теперь, можно приступать к снятию поддона, масляного насоса и главное не забыть снять уголок маслопровода прикрученного к блоку.

После этого, можно откручивать шатуны 1, 2, 3, 4 и вытаскивать их вместе с поршнями. Для снятия гильз, лучше применять специальный съемник, а если его нет, то медную выколотку. Если же гильзы идут в металлолом, то гораздо проще выбить их старой полуосью, особенно сподручно это делать ЗИЛовскими или КамАЗовскими полуосями.

Следующим этапом, можно приступить к снятию коленчатого вала двигателя. Для этого откручиваем болты стяжные коренных подшипников со стороны правой головки, а затем откручиваем крышки коренных подшипников снизу. Вытаскиваем крышки, оставляя на месте среднюю. Далее, прокручивая последовательно коленчатый вал, откручиваем 5, 6, 7, 8 шатун и снимаем крышки шатунов.

В виду того, что плоскость разъема блока находится у нас в вертикальной плоскости, то готовим пару брусков и вставляем их под противовесы коленвала. Придерживая коленвал, снимаем последнюю среднюю крышку коленвала и аккуратно его выкатываем.

Все, коленвал снят и можно убирать его в сторону. Здесь еще возможно сначала отпустить двигатель с гильзы, а затем его снимать — это по желанию.

Берем домкрат, ставим его наклонно и упираем в верхний угол середины разъема блока, немного поддомкрачиваем и вытаскиваем гильзу из под блока. Спускаем домкрат и если не хватает хода, то перехватываемся и опускаем блок до земли на прокладку.

Затем, монтировкой приподнимаем за левую головку и подкладываем под разъем блока с головкой брусок с тем расчетом, чтобы прокладка доски между коллектором и асфальтом вышла. Теперь снимаем левую головку блока, шатуны с поршнями 5, 6, 7, 8 и гильзы цилиндров. Все, двигатель разобран.

3. Сборка двигателей ЯМЗ-236 и ЯМЗ-238

После разборки двигателя, дефектуем детали, если надо точим или меняем коленвал, поршневую и начинаем сборку. Для этого, наклоняем блок на 5-8 цилиндр, под шпильки ложим доску дюймовку, затем ставим домкрат на край блока и поднимаем его таким образом, чтобы опять можно было подставить гильзу.

Затем, берем коренные вкладыши и вставляем их в блок. Далее, если вы один, то по брускам закатываем коленвал на место и закрепляем его средней коренной крышкой. Проворачиваем колено для того, чтобы совпали метки на распредвалу и ставим первый бугель не забывая мазать вкладыши и болты маслом.

Потом, ставим на место последний и затягиваем все остальные. Затягивать коренные лучше в два приема: первый раз 20 кгм; второй, уже капитально 43-47 кгм.

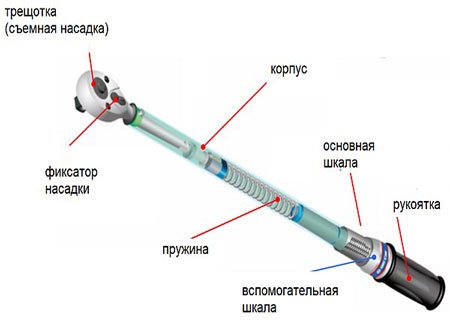

Лучше всего затягивать динамометрическим ключем, но если его нет, то тоже не беда, можно попробовать иной способ. К примеру, я вешу 80 кг — значит под своим весом на рычаге 1 метр, я создам крутящийся момент равный 80 кгм. Если взять рычаг 55-60 сантиметров, то я под своим весом как раз обеспечу требуемую затяжку.

Для того, чтобы затянуть коренные, брал обычно накидной многогранный ключ и трубу, а напильником наносил метку на 55 сантиметрах. Ключ попеременно переставлял на верхний и нижний болт коренных подшипников и под собственным весом последовательно затягивал бугеля, не забывая после каждой затяжки подшипника прокручивать вал.

После затяжки коленвала, приступал к вставке гильз 5-8 цилиндров. Резинки мазал хозяйственным мылом, а забивал гильзы кувалдой через березовый брусок.

Далее, вставляем поршня с шатунами и также протягиваем их под своим весом, но используя общий рычаг, в моем случае 80 кг разделить на 22 кгм = 0.32 метра. Все, половину ЦПГ собрали, пора браться за другую сторону.

Для этого отпускаем за бугельный болт домкратом блок, переваливаем его на другую сторону. Опять поднимаем его домкратом, подставляем гильзу под блок и устанавливаем на место 1-4 гильзы, а затем шатуны с поршнями и затягиваем шатунные болты. Шатунно поршневой механизм собран.

Устанавливаем переднюю крышку двигателя и задний кожух маховика, ставим маховик и затягиваем его. Прикручиваем масляный насос и закрываем поддон.

Если поддон емкостью вперед двигателя, то ложим перед спускной пробкой доску дюймовку и опускаем за поддон двигателя блок, убрав из под блока гильзу цилиндров. Когда блок поддоном лежит на земле, то перевернуть его на поддон всей плоскостью с помощью лома не проблема.

Как только блок занял у нас вертикальное положение, начинаем устанавливать головки, штанги, коромысла. Устанавливаем шкив коленвала и за одним регулируем клапана. Затем, переходим к установке масляных фильтров, сцепления, ТНВД, площадки компрессора, генератора, турбины и стартера.

Прокачиваем из чистой емкости топливную систему и, если нужно, регулируем момент впрыска. Ставим все ремни на место и регулируем их. Смысл в том, чтобы сделать все по двигателю на месте, чтобы потом не прыгать по раме попугаем. Когда двигатель полностью укомплектован, отрегулирован и соответствует агрегату первой комплектации, то поставить его на место и завести дело не сложное.

4. Послесловие

Эксплуатируя автомобиль МАЗ не редко приходится серьезно напрягаться, многих из нас поджидает радикулит и тому подобные болезни. Поэтому, когда будете поднимать некоторые детали, помните о своем здоровье.

В юности я ходил заниматься штангой, больших результатов не достиг, но запомнил слова тренера. Он говорил, что если хотите дружить со штангой, то тренируйте ноги. Ведь у среднего человека становой пресс тянет около 200 кг, потому нагружайте ноги держа прямой спину.

Для справки, головка двигателя ЯМЗ-238 весит около 90 кг, а коленвал 120 кг. Детали отечественных двигателей легкостью не отличаются.

Однако, мне приходилось много раз снимать одному головку с двигателя ЯМЗ-238: то оторвешь ее от прокладки монтировкой, то за счет ног при прямой спине и вытянутых руках удается ее приподять со шпилек и переставить на колесо.

Надеюсь, что такие упражнения дались мне без ущерба для здоровья. Однако, бесспорно лучше такие детали перетаскивать вдвоем или используя подъемные маханизмы.

Руководство по ремонту двигателя ЯМЗ-238

Двигателями ЯМЗ-238 комплектуются отечественные грузовые автомобили. Этот факт определяет технологическое строение силовых агрегатов. Они должны быть максимально просты и удобны в обслуживании, чтобы водитель сам мог разобраться с небольшими поломками в полевых условиях. Также к ним предъявляется высокая степень унификации запчастей с двигателями легковых автомобилей.

Перечень неисправностей и алгоритм починки

Неисправность двигателя можно выявить по наличию следующих признаков:

- повышенный расход топлива;

- постоянно падает уровень охлаждающей жидкости;

- замечено падение рабочей мощности мотора;

- наличие посторонних шумов и стуков при работе силового агрегата;

- трансмиссионное масло изменило свой цвет на коричневый или имеет резкий запах гари.

Эти признаки свидетельствуют о наличии неисправности и требуют оперативного разбирательства. Ремонт двигателя ЯМЗ-238 проводится в несколько этапов:

- Выявление неполадок. Скорее всего, для этого понадобится полная или частичная разборка силового агрегата, поэтому необходимо заранее подготовить инструменты.

- Когда неисправность обнаружена, необходимо приобрести комплект запчастей для ремонта.

- После завершения подготовки нужно заменить испорченные механизмы. Не лишним будет промыть внутренности двигателя от различного рода загрязнений и заменить все сальники и прокладки.

- После завершения ремонтных работ необходимо собрать силовой агрегат, установить его на место и провести испытания.

Зачастую водители грузовиков занимаются ремонтом и обслуживанием своего транспорта самостоятельно. Ремонт двигателя достаточно трудоемкий и сложный процесс для одного человека, поэтому лучше взять себе в подмогу напарника.

Если же ремонт своими силами невозможен, к услугам автовладельцев грузовые автосервисы. Они помогут и с транспортировкой автомобиля до места ремонта, и окажут все услуги по возвращению спецтехники на дорогу. При этом для опытных мастеров любой тип поломки не станет загадкой. Даже сложный ремонт шатунов двигателя не является для специалистов неразрешимой задачей.

Кроме ремонта двигателя можно будет также заказать дополнительные услуги по диагностике, регулировке или отладке других систем автомобиля. Комплексное обслуживание скорее всего обойдется дешевле, а эффект от его проведения будет заметен еще очень долго.

Особенности ремонта двигателя ЯМЗ 238

В работе грузового автомобиля важна слаженная работа силовой установки. Поэтому в данной статье мы расскажем вам о том, как сделать ремонт двигателя ЯМЗ 238: заменить кольца, установить новые поршни и многое другое.

Особенности моторов ЯМЗ

Линейка установок данной модификации является одной из наиболее востребованной. В базовой вариации предусмотрено 8 цилиндров, мощность достигает 240 «лошадей», а рабочий объем – более четырнадцати литров. Существует более десяти модификаций моторов.

Прежде чем делать ремонт двигателя ЯМЗ 238. важно ознакомится с особенностями устройства:

- Оснащение системой непосредственного и максимально быстрого впрыска;

- Расположение впускных трубопроводов внутри развала в специальном блоке;

- Наличие у каждого цилиндра двух клапанов;

- V-образное размещение элементов;

- Четырехтактное исполнение;

- Обеспечение привода поршневой через нижний распредвал.

Работа поршневой группы обеспечивается валом кулачкового типа. Данные детали, как и сам коленвал, изготовлены методом штамповки стали. Для производства поршня применяется сплав алюминия с высокой концентрацией кремния. Нижний распредвал связан с шестеренками, расположенным в передней половине силовой установки.

Ремонт двигателя ЯМЗ 238

Несмотря на высокую надежность моторов, периодически появляется необходимость в ремонтных работах. Неисправности могут быть связаны с износом деталей, нарушением правил эксплуатации или физическим повреждением комплектующих.

Механическому износу в существенной степени подвергаются цилиндры и поршни, которые обеспечивают поступление горючего в контур системы и превращение энергии горения в усилие установки.

Восстановление компонентов поршневой группы заключается в:

- Замене колец;

- Установке новых головок;

- Обеспечении подвижности привода;

- Замене поршней или гильз в цилиндрах.

При появлении признаков, указывающих на неисправность цилиндров и поршней, необходимо первым делом провести диагностику. После выявления поломок, износившихся деталей и других проблем принимается решение о замене комплектующих или выполнении капитального ремонта двигателя ЯМЗ 238.

Восстановление работоспособности мотора требует не только специальных навыков, но и наличия соответствующего оборудования и инструментов. Именно поэтому лучше доверить такую работу профессионалам. Кроме того, при замене деталей важно использовать только качественные комплектующие, лучше всего оригинальные.

Где купить запчасти для ремонта двигателя ЯМЗ 238?

На нашем сайте вы найдете все самое необходимое для современных моторов. Если вам нужны прокладки ГБЦ, поршни, ремкомплекты и другие элементы, звоните по телефону +7 (495) 223-89-79. Также вы можете сделать заказ на сайте. положив в корзину запчасти.

Напоминаем, что доставка комплектующих осуществляется во все регионы России.

Ремонт двигателя автомобиля маз ямз 238

Техническое обслуживание и регулировка двигателей ЯМЗ-238ПМ и ЯМЗ-238ФМ

Первая подтяжка гаек крепления головок производится по окончании обкатки автомобиля (через 1000 км пробега), а повторная при первом ТО-2 с последующей регулировкой клапанных зазоров после каждой подтяжки.

При дальнейшей эксплуатации автомобиля подтяжки гаек не требуется. После замены прокладки головки цилиндров подтяжку производят соответственно при первом ТО-1 и первом ТО-2. Момент затяжки гаек на двигателе, прогретом до температуры охлаж-

дающей жидкости 80—90 °С, должен составлять 24—26 кгс-м, на холодном двигателе 22—24 кгс-м. Подтягивать гайки необходимо только динамометрическим ключом в два приема, соблюдая последовательность, указанную на рис. 6.

Регулировка клапанного механизма.

Тепловые зазоры клапанного механизма необходимо регулировать на холодном двигателе в следующем порядке: выключить подачу топлива; снять крышки головок цилиндров; проверить динамометрическим ключом момент затяжки болтов крепления осей коромысел, который должен составлять 12—15 кгс-м;

проворачивая коленчатый вал по часовой стрелке (если смотреть со стороны вентилятора) ломиком, вставленным в отверстие в маховике или ключом 32 мм за болт крепления шкива, внимательно наблюдать за движением впускного клапана первого цилиндра; после того как впускной клапан полностью поднимется (полностью закроется), следует провернуть коленчатый вал еще примерно на 1/3 оборота; в это время в первом цилиндре происходит такт сжатия и оба клапана этого цилиндра закрыты;

проверить пластинчатым щупом зазоры между торцом клапана и носком коромысла у впускного и выпускного клапанов первого цилиндра; при необходимости следует отрегулировать зазоры в пределах 0,25—*0,30 мм, для чего ослабить контргайку регулировочного винта, вставить в зазор щуп и, вращая винт отверткой, установить необходимый зазор; затем, придерживая отверткой регулировочный винт, затянуть контргайку и вновь проверить зазор; щуп толщиной 0,25 мм должен проходить свободно, без заеданий, а толщиной 0,30 мм — с усилием;

отрегулировать, как описано выше, тепловые зазоры в остальных цилиндрах двигателя в соответствии с порядком работы цилиндров 1—5—4—2— -6—3—7—8.

По окончании регулировки тепловых зазоров нужно пустить двигатель и прослушать его работу. При появлении стука клапанов остановить двигатель,

вновь проверить зазоры и при необходимости отрегулировать. Убедившись в правильной регулировке зазоров, установить крышки головок цилиндров и затянуть их гайками-барашками.

Определение технического состояния кривошипно-шатунного и газораспределительного механизмов. Субъективный метод оценки технического состояния двигателей часто приводит к ошибкам, особенно при скрытых неисправностях. Вследствие этого в ряде случаев производят ненужную разборку узлов и замену многих деталей, которые являются еще пригодными для дальнейшей работы. Кроме того, излишняя разборка узлов и агрегатов ухудшает общее техническое состояние сопряжений и узлов, нарушая положение хорошо приработанных деталей. Все это ведет к значительному расходу запасных частей и увеличению работ по текущему ремонту.

Техническое состояние двигателя в основном определяется состоянием кривошипно-шатунного и газораспределительного механизмов. Нарушение их нормальной работы выражается в уменьшении компрессии и появлении стуков при работе двигателя.

Первым признаком недостаточной компрессии является большая дымность выпуска при малой и средней частотах вращения коленчатого вала (черный цвет отработавших газов), уменьшающаяся по мере увеличения частоты вращения.

Дымность выпуска при недостаточной компрессии вызвана утечкой воздуха из цилиндра во время хода сжатия. При этом количество воздуха, оставшегося в цилиндре, оказывается недостаточным для полного сгорания топлива, поступающего в цилиндр в конце сжатия.

Рис. 6. Порядок затяжки гаек крепления головок цилиндров

Основными причинами недостаточной компрессии являются:

неплотное прилегание клапанов к седлам, что может быть вызвано плохим состоянием рабочих поверхностей клапанов и седел, поломкой или чрезмерной усадкой пружин клапанов, заеданием стержней клапанов в направляющих, а также малым зазором между стержнем клапана и носком коромысла;

неисправная прокладка головки цилиндров;

значительный износ или залегание поршневых колец;

значительный износ или задиры на поверхности гильз цилиндров.

Для определения величины компрессии на прогретом двигателе в каждый цилиндр поочередно устанавливают компрессометр (вместо форсунки) и закрепляют его при помощи скобы форсунки. После этого пускают двигатель и записывают показания манометра при минимальной частоте вращения на холостом ходу (550—650 мин^1). При 600 мин-1 нормальная величина компрессии должна быть не менее 30 кгс/см2, а разница по цилиндрам не должна превышать 2 кгс/см2.

Выявление причин недостаточной компрессии начинают с проверки состояния пружин клапанов и затяжки гаек крепления головки. Затем проверяют состояние клапанов: плотность

прилегания их к седлам, отсутствие заедания при перемещении, величину зазора между клапаном и коромыслом. Наличие прорыва воздуха вследствие плохой уплотняющей способности прокладки головки устанавливают тщательным осмотром прокладки и сопрягаемых поверхностей головки и блока цилиндров.

В последнюю очередь проверяют состояние поршневой группы двигателя. Для этого необходимо определить зазоры между поршнем и гильзой, в замках поршневых колец, между кольцами и торцом поршневых канавок (см. рис. 9).

Обычно признаком износа (или залегания) поршневых колец и гильз являются дымление из маслозаливной горловины и повышенный расход масла.

При потере герметичности впускных клапанов дымление наблюдается из воздушного фильтра.

Техническое состояние цилиндропоршневой группы двигателя без его разборки можно проверить при помощи пневмотестера модели К272. Состояние цилиндров, поршневых колец, клапанов и прокладок головок цилиндров на этом приборе определяют путем замера относительной утечки воздуха, вводимого внутрь цилиндра через отверстие для форсунки при неработающем двигателе в таком положении поршня, когда в проверяемом цилиндре клапаны закрыты. Величины относитель» ных утечек указаны в инструкции прибора. Достоинством этого прибора является то, что он позволяет раздельно оценить износ цилиндров, состояние поршневых колец и клапанов, неплотности в прокладке между блоком и головкой цилиндров.

Состояние кривошипно-шатунного механизма и механизма газораспределения рекомендуется контролировать методом прослушивания работающего двигателя с помощью стетоскопа. Состояние шатунных и коренных подшипников проверяют, кроме того, по давлению в системе смазки, которое должно быть не ниже 3 кгс/см2 при номинальной частоте вращения.

Стуки при работе двигателя имеют различный характер, и их причины рассмотрены ниже. Сильные металлические стуки, усиливающиеся при увеличении частоты вращения коленчатого вала, свидетельствуют о поломке пружин клапанов или заедании клапанов. Стуки в верхней части блока цилиндров, возрастающие при малой частоте вращения и уменьшающиеся при большой частоте вращения коленчатого вала двигателя, могут быть вызваны задирами на поверхностях гильз и поршней. Изношенные поршни вызывают стук, особенно заметный в первое время после пуска, когда двигатель еще недостаточно прогрелся.

Увеличенный зазор между носком коромысла и стержнем клапана вызывает металлический стук, ясно выделяющийся при любых оборотах коленчатого вала двигателя на фоне более спокой-ного и глухого шума остальных клапанов. В этом случае необходимо отрегулировать зазор.

Стуки, вызываемые увеличенными зазорами между поршневыми пальцами и отверстиями для них в бобышках поршней и во втулках верхних головок шатунов, износом шатунных и коренных подшипников, слышны, как правило, при увеличении нагрузки на двигатель (при резком изменении количества подаваемого топлива). Наиболее опас-ными являются стуки шатунных и коренных подшипников, которые недопустимы.

Расход масла является одним из критериев оценки технического состояния двигателя. Принято считать, что расход масла на угар свыше 3% нормы расхода топлива свидетельствует о значительных износах поршневых колец и зазорах между гильзой и юбкой поршня и указывает на необходимость ремонта двигателя.