Организация и технология ремонта двигателей

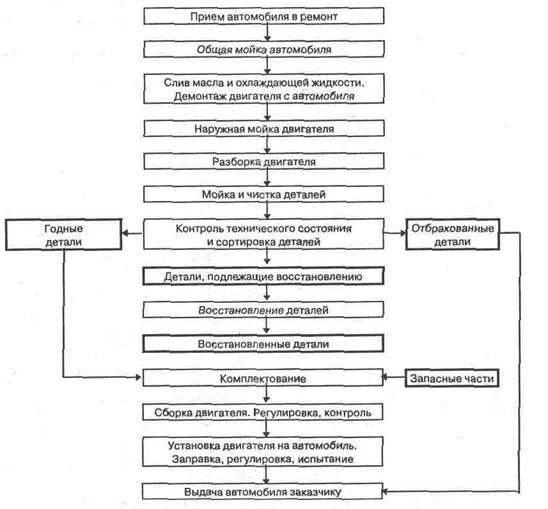

Схема технологического процесса ремонта двигателя представлена на рисунке 10.

Рисунок 10 – Схема технологического процесса ремонта двигателя

Приём в ремонт. Приём в ремонт имеет своей задачей определение комплектности и технического состояния двигателей, оформление приёмо-сдаточного акта, составление предварительной калькуляции стоимости ремонта, ознакомление заказчика с калькуляцией и оформление заказа (договора на выполнение работ, оказание услуг).

В начальной стадии ремонта производится наружная мойка двигателя. Эта стадия мойки имеет большое значение для поддержания общей чистоты на предприятии и качества выполнения всех последующих ремонтных работ.

Мойка двигателя. Мойка двигателя производится или в специальной струйной моечной машине, или с помощью аппаратов высокого давления. Оптимальная температура моющего раствора t = 60…90°С.

Разборка двигателя.Технологический процесс разборки может быть организован на одном рабочем месте или на поточной линии. Последний вариант организации технологического процесса применяется на крупных мотороремонтных предприятиях с небольшой номенклатурой ремонтируемых агрегатов. При небольших разномарочных производственных программах используются универсальные посты разборки-сборки, оснащенные стендами-кантователями.

Необходимо исключить применение методов разборки с использованием ударных воздействий на детали, при которых в дополнение к дефектам, возникающим у деталей в процессе эксплуатации, возникают «разборочные» дефекты (деформация, разрушение и др.). Эти дефекты дополнительно увеличивают объем восстановительных работ и долю отбракованных деталей.

При выборе инструмента и другой технологической оснастки необходимо учитывать, что усилие отворачивания резьбовых соединений и распрессовки сопряжений с натягом в среднем на 15…25% выше усилий при их сборке.

Наиболее важным является применение специальных съемников, обеспечивающих сохранность демонтируемых деталей. Кроме этого, наиболее передовые инструментальные фирмы выпускают универсальные гаечные ключи и головки новой конструкции. Они имеют специальный профиль рабочей поверхности, который в отличие от традиционного, не концентрирует усилие на ребре гайки или головке болта, а распределяет его по поверхности грани, обеспечивая сохранность крепежных деталей и высокую производительность труда.

Стоимость профессионального инструмента высока, поэтому актуальным является вопрос его сохранности.

Опыт передовых зарубежных ремонтных предприятий показывает, что наиболее надежным и дешевым способом решения этой проблемы является передача инструмента в собственность исполнителям. Сотрудник в рассрочку обязан выкупить комплект необходимого ему для работы инструмента. При этом на него автоматически возлагается ответственность за сохранность.

При индивидуальном ремонте детали и узлы разобранного двигателя не обезличиваются и укладываются в специальный контейнер. Это необходимо для последующей сборки двигателя. Кроме того, отбракованные детали должны быть возвращены заказчику. Ряд деталей не разукомплектовываются из соображений сохранения их взаимного расположения. Это детали, которые при производстве обрабатываются в сборе. Например, в двигателе не разукомплектовываются: блок цилиндров и крышки коренных подшипников; шатуны и крышки шатунов; головка цилиндров и крышки опор распределительного вала. Не рекомендуется разукомплектовывать коленчатый вал и маховик. При разборке целесообразно маркировать сопряженные детали, обозначая их принадлежность и взаимное расположение.

Очистка деталей. Детали двигателей имеют различные виды эксплуатационных загрязнений, которые должны быть в процессе ремонта полностью удалены.

На первом этапе производится общая мойка деталей, аналогично тому, как осуществляется мойка агрегатов. В процессе общей мойки с поверхностей деталей удаляются масляные пленки. Кроме масляных пленок детали имеют сложные виды загрязнений, не удаляемые общей мойкой. К сложным видам загрязнений относятся нагар, накипь, смолистые отложения.

Нагар удаляется механическим путем с помощью металлических щеток, а также струёй сжатого воздуха, подающей на поверхность детали частицы твердой очищающей среды. В качестве твердой очищающей среды используется песок, косточковая крошка, пластмассовая крошка, сухой лед и др.

Пескоструйная обработка повреждает поверхность детали и, поэтому, может применяться только для очистки стальных и чугунных деталей, не имеющих хорошо обработанных поверхностей, например, выпускных трубопроводов.

Косточковая и пластмассовая крошки имеет меньшую твердость и сбивает слой нагара, не повреждая при этом поверхность деталей. Данная очищающая среда применяется при очистке деталей из черных и цветных материалов (головки цилиндров, поршни, клапаны и др.).

Накипь, образующаяся на поверхностях деталей, контактирующих с охлаждающей жидкостью, удаляется или способами удаления нагара или химическим способом специальными составами.

| | | следующая лекция ==> | |

| Оформление результатов научного труда | | | Для деталей из алюминиевых сплавов |

Дата добавления: 2018-06-28 ; просмотров: 3478 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Проект организации ремонта ДВС в транспортном цехе ОАО «Трубодеталь» г. Челябинска

Дипломный проект содержит: 25 таблиц, 52 формулы, 4 рисунка, 103 листа печатного текста, графическая часть 9 листов (формата А1).

Целью проекта организации ремонта ДВС в транспортном цехе ОАО «Трубодеталь» г. Челябинска выступает повышение эффективности работы транспортного цеха и использования машинно-тракторного парка (МТП) путем организации текущего и капитального ремонта ДВС.

Выполненные расчеты показали, что имеющиеся производственные мощности могут быть дооснащены для увеличения производственной программы до 256 приведенных ремонтов. Разработана компоновка производственного корпуса подразделения по ремонту двигателей и планировка слесарно-механического участка. Построена сетевая модель производственного цикла ремонта ДВС, согласно которой продолжительность производственного цикла ремонта двигателей может быть снижена почти в 2 раза. Технико-экономические расчеты свидетельствуют о том, что данные организационно-технические мероприятия могли-бы повысить техническую готовность техники и позволить получать дополнительную прибыль, теряемую при простоях автомобилей в ремонте.

Разработана модернизация струйной моечной машины, состоящая в её оснащении механическим приводом. По данным проведенных расчетов, применение разработанной конструкции может снизить трудоемкость моечно-очистных операций при ремонте двигателей более чем в 3 раза, что обеспечивает существенную экономию средств.

Задачи дипломного проекта выполнены. Разработан компоновочный план производственного корпуса подразделения транспортного цеха по ремонту ДВС в существующем здании площадью 360 м 2 , которая позволяет разместить оборудование, достаточное для выполнения производственной программы в 256 приведенных ремонтов. На проектируемом подразделении будет занято 10 производственных рабочих. Оптимальная организация производственного процесса ремонта позволяет сократить продолжительность капитального ремонта двигателя до 27,5 ч. вместо 40-48 ч.

Анализируя технико-экономические показатели проекта, можно сделать вывод, что предложенные организационно-технические решения позволяют:

- повысить производительность труда;

- сократить простои машин на ремонте двигателя;

- получить дополнительную прибыль, теряемую при простоях машин в размере 154 тысячи рублей.

Модернизирована моечная машина, в результате чего трудоемкость мойки и очистки деталей двигателя может быть снижена почти в 6 раз. Модернизация моечной машины потребует капитальные вложения в размере 28 тысяч рублей, но обеспечит существенную экономию затрат на моечно-очистные операции в размере 179 тысяч рублей, в результате чего срок окупаемости составит 0,2 года.

Рассмотрены вопросы безопасности труда при работе с модернизированной моечной машиной.

Технико-экономическое обоснование темы дипломного проекта

Схема производственного процесса ремонта ДВС

Сетевая модель производственного цикла ремонта двигателя ЯМЗ

Компоновочный план производственного корпуса. Планировка участка

Машина моечная. Монтажный чертеж

Сборочный чертеж моечной корзины

Безопасность труда при работе с мойкой

Технико-экономические показатели проекта

1 Технико-экономическое обоснование темы дипломного проекта 11

- 1.1 Характеристика предприятия 12

- 1.2 Анализ производственно–хозяйственной деятельности транспортного цеха ОАО «Трубодеталь» 12

- 1.3 Анализ использования МТП 17

- 1.4 Анализ работы ремонтной службы 20

- 1.5 Выводы и предложения 21

2 Проект организации ремонта ДВС 23

- 2.1 Характеристика объектов ремонта 23

- 2.2 Обоснование схемы производственного процесса ремонта ДВС 27

- 2.3 Расчет объемов ремонтных работ 31

- 2.4 Расчет годовых фондов времени и числа производственных рабочих 33

- 2.5 Расчет числа единиц оборудования и производственной площади 34

- 2.6 Технологическая планировка участка. Компоновочный план производственного корпуса 43

- 2.7 График производственного цикла 46

- 2.8 Выводы и предложения 47

3 Разработка конструкции машины для очистки деталей 50

- 3.1 Анализ существующих конструкций 50

- 3.2 Описание разрабатываемой конструкции 52

- 3.2.1 Описание конструкции 53

- 3.2.2 Порядок работы 54

- 3.3 Расчет элементов конструкции 54

4 Безопасность труда 70

- 4.1 Анализ травматизма 71

- 4.2 Выводы и предложения 75

- 4.3 Организационные мероприятия по охране труда 76

- 4.4 Требования безопасности к технологическим процессам 77

- 4.5 Безопасность производственного оборудования 77

- 4.6 Требования электробезопасности 77

- 4.7 Требования пожарной безопасности 78

- 4.6 Санитарно-гигиенические требования 78

- 4.9 Расчет искусственного освещения 79

- 4.10 Инструкция по охране труда при эксплуатации моечной установки 81

5 Технико-экономическое показатели проекта 83

- 5.1 Расчет эффективности предлагаемой конструкции 83

- 5.2 Расчет показателей эффективности проекта 90

Проект реконструкции сборочного отделения цеха по ремонту ДВС в ООО

Основным объектом разработки является проект реконструкции сборочного отделения цеха по ремонту двигателей внутреннего сгорания в ООО «Ремонтник» Челябинской области.

В данном дипломном проекте приведена технико-экономическая характеристика предприятия, разработана схема производственного процесса сборки двигателей внутреннего. Разработана технологическая планировка реконструированного сборочного отделения.

Для снижения трудоёмкости сборки и повышения качества ремонта предложен вариант конструкторской разработки. Рассчитаны затраты на производство и внедрение стенда для сборки двигателей. Составлены мероприятия по безопасности труда. Приведена технико-экономическая оценка дипломного проекта.

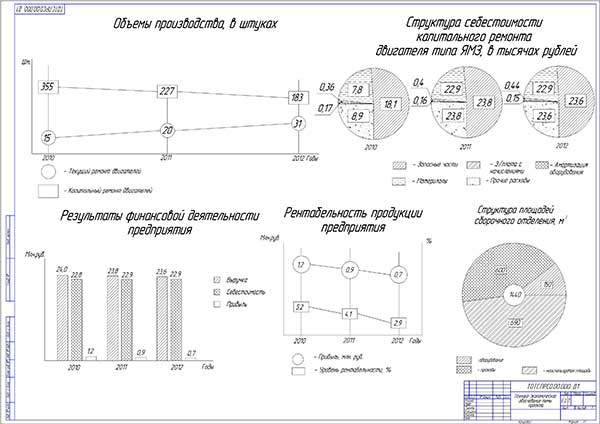

Проанализировав производственно-хозяйственную деятельность предприятия за 2010-2012 года, можно сделать следующие выводы:

- объем капитального ремонта двигателей снизился в 2012 году на 44 единицы по сравнению с 2010 годом. Такое сокращение объемов производства обусловлено низкой платежеспособностью заказчиков. За этот период возросла себестоимость продукции. Это произошло вследствие роста цен на ремонтные материалы, увеличение расходов на заработную плату, энергоресурсы;

- снижение объёма ремонта двигателей влечёт за собой нерациональное использование площадей предприятия, а так же простой незадействованного в технологическом процессе оборудования;

- на заводе наблюдается нехватка высококвалифицированных специалистов, имеющееся оборудование не всегда обеспечивает надлежащее качество ремонта.

Поэтому на предприятии целесообразно произвести мероприятия по совершенствованию участков по ремонту, в частности сборочного участка, так как данный участок играет важную роль в процессе ремонта ДВС. Повышение качества сборки двигателей имеет большое значение, так как при этом увеличивается эффективность работы ДВС. Некачественная сборка узлов и двигателя в целом может сказаться на качестве выпущенной продукции, что в дальнейшем приведет к сокращению ресурса ДВС. Нарушение технологии сборочного процесса может привести к отказам деталей, которые в дальнейшем нужно будет восстанавливать или заменять на новые, что ведет к увеличению затрат на эксплуатацию. Вследствие указанных причин на предприятии целесообразно провести реконструкцию данного участка:

- на сборочном участке предприятия целесообразно заменить морально устаревшее оборудование на новое, более эффективное и менее энергозатратное, которое обеспечит надлежащее качество процесса сборки узлов и двигателей;

- обновить оснастку, используемую при сборке, чтобы избегать повреждения деталей;

- установить оборудование, позволяющее уменьшить трудоемкость процесса сборки, например, установить стенды для сборки ДВС с электроприводом.

Также необходимо уделить большое внимание сборке резьбовых соединений. Особое внимание следует обратить на момент и последовательность затяжки. Если не контролировать крутящий момент, то можно разрушить резьбовое соединение (свернуть болт, сорвать резьбу, сломать шпильку в резьбовом соединении) или наоборот, не обеспечить нужную затяжку. В связи с этим необходимо использовать устройства для контроля затяжки резьбового соединения.

Задачи дипломного проекта:

- разработка схемы технологического процесса сборки ДВС;

- расчет трудоемкости сборочных работ;

- разработка технологической планировки сборочного отделения;

- разработка конструкции стенда для сборки ДВС;

- разработка мероприятий по охране труда;

- технико-экономическая оценка проекта.

Предложенный проект реконструкции сборочного участка показал, что при его внедрении годовая экономия составит 1136 тыс. руб. Срок окупаемости дополнительных капитальных вложений составит 0,8 года.

Внедрение спроектированного стенда для сборки ДВС потребует капиталовложений на сумму 44 тыс. руб; но при его использовании снизится трудоёмкость сборки двигателей. Срок окупаемости данного стенда составит 0.8 года.

В дальнейшем при увеличении годовой производственной программы на данном участке возможно внедрение большего числа нового высокопроизводительного оборудования, поскольку ООО «Ремонтник» обладает большими производственными площадями и мощностями.

Технико-экономическое обоснование темы проекта

Схема производственного процесса сборки ДВС

Планировка сборочного отделения до реконструкции

Планировка сборочного отделения после реконструкции

Стенд для сборки разборки двигателей ЯМЗ 236 238

Сборочный чертеж опоры стенда

Сборочный чертеж рамы стенда

Деталировка стенда для сборки разборки двигателей ЯМЗ 236 238

Безопасность труда на стенде

Технико-экономические показатели проекта

1 Технико-экономическое обоснование темы дипломного проекта 10

- 1.1 Анализ производственно-хозяйственной деятельности предприятия 10

- 1.2 Анализ организации производственного процесса предприятия 14

- 1.3 Анализ сборочного отделения ООО «Ремонтник» 17

- 1.4 Выводы и предложения 19

2 Проект реконструкции сборочного отделения 22

- 2.1 Технологический процесс сборки двигателя 22

- 2.2 Обоснование схемы производственного процесса 22

- 2.3 Назначение и состав отделения 28

- 2.4 Характеристика объектов ремонта 29

- 2.5 Обоснование годовой производственной программы 30

- 2.6 Режим работы и годовые фонды времени 31

- 2.7 Трудоёмкость сборочных работ и расчет числа рабочих на сборочном участке 33

- 2.8 Выбор оборудования и расчет площади сборочного отделения 36

3 Конструкторская разработка стенда для сборки ДВС 39

- 3.1 Назначение и устройство стенда 39

- 3.2 Расчеты основных деталей стенда 40

- 3.3 Расчет затрат на изготовление стенда для сборки ДВС 44

- 3.4 Технико-экономическая оценка конструкторской разработки 48

4 Безопасность труда 50

- 4.1 Анализ состояния вопросов охраны труда на ООО «Ремонтник» 50

- 4.1.1 Анализ травматизма на ООО «Ремонтник» 51

- 4.2 Организационные и технические мероприятия 53

- 4.2.1 Обучение персонала безопасности труда 53

- 4.2.2 Опасные и вредные производственные факторы 54

- 4.2.3 Опасные действия работников, приводящие к их травмированию 55

- 4.2.4 Обеспечение рабочих спецодеждой 55

- 4.2.5 Требования электробезопасности использования технических методов и способов защиты 56

- 4.2.6 Требования пожарной безопасности 56

- 4.2.7 Санитарно-гигиенические требования, предъявляемые к сборочному участку 56

- 4.3 Расчет искусственного освещения 57

- 4.4 Инструкция по охране труда для рабочего при эксплуатации стенда для сборки двигателей 59

- 4.4.1 Общие требования 59

- 4.4.2 Перед началом работы 61

- 4.4.3 Во время работы 61

- 4.4.4 Действия в аварийных ситуациях 61

- 4.4.5 После окончания работы 62

5 Технико-экономические показатели проекта 63

- 5.1 Стоимость основных производственных фондов 63

- 5.2 Расчет плановой калькуляции себестоимости сборочного участка 65

- 5.3 Ожидаемые технико-экономические показатели 67