ЭЛЕКТРОТЕХНИКА Лабораторная работа

Разборка двигателя постоянного тока

Выполнению ремонтных работ предшествует разборка и дефектация, которая выполняется в следующем порядке:

1 Снятие жалюзи, проверка или нанесение меток на траверсу щеткодержателей и подшипниковый щит;

4 Снятие крышки подшипника;

5 Снятие подшипникового щита, при этом щит сначала должен сойти с замка на станине, а затем с подшипника. После этого якорь ложится на полюса;

6 Отворачивание болтов и снятие другого подшипникового щита с замка на корпусе. Вынимание якоря из индуктора;

7 Снятие крышки подшипника и щита с подшипника;

8 Снятие подшипника и вентилятора;

9 Дефектация узлов и деталей;

Дальнейшая разборка производится редко, когда в результате дефектации обнаружены неисправности в коллекторе, обмотках якоря, индуктора, и т. д. Дальнейшая разборка включает извлечение обмотки якоря из пазов, снятие основных и добавочных полюсов, снятие и разборка коллектора, разборку щеточного аппарата.

Дефектовку начинают с внешнего осмотра, проверяя отсутствие трещин, отколов, деформаций в корпусе, состояние резьбовых отверстий, наличие распущения крайних листов, выгорание отдельных листов, наличие коррозии. Измеряют в двух взаимно перпендикулярных плоскостях диаметр замков на корпусе, на которые надевают щиты. В машинах нормального исполнения точность обработки замков должна быть в пределах 7-9го квалитетов.

Признаками окончательного брака индуктора являются: откол более двух лап, увеличение воздушного зазора более чем на 15%, наличие сквозных трещин в корпусе.

У якоря подаваемого на дефектовку должны быть отремонтированы центральные отверстия. Якорь устанавливают шейками вала на призмы, производят внешний осмотр, измеряют диаметр сердечника(для определения воздушного зазора расчетным методом), проверяют посадочные места шеек вала под посадку подшипников и вентилятора, проверяют состояние шпоночных пазов и рабочего конца вала, биение шеек вала и сердечника якоря. Осматривают коллектор (на отсутствие подгаров, поджогов, оплавления, неравномерности выработки), устанавливают величину их выработки. Поверхность под посадку подшипников должна иметь допуск к4-к6, под посадку вентилятора h6-h11, под посадку коллектора к6-к8.

Признаками окончательного брака якоря являются: излом вала в любом сечении, значительный износ сердечника якоря вследствие коррозии, абразивного воздействия пыли и т. п.

Дефектовка подшипниковых щитов

Проверяют внешним осмотром подшипниковые щиты на отсутствие трещин и изломов. Измеряют посадочные места под подшипник и на корпус индуктора, состояние отверстий, целостность приливов.

Признаками окончательного брака подшипниковых щитов являются: трещины и отколы в щитах и на посадочных поверхностях, откол крепежных приливов.

Дефектовка токосъемного устройства

Проверяют внешним осмотром состояние щеткодержателей, пружин, выводных кабелей, крепление канатиков в щетках. Зазор между щеткой и щеткодержателем необходим 0.2-0.3 мм. Давление пружин на щетки должно быть одинаковым и соответствовать заданному значению. Измеряют сопротивление изоляции между корпусом и щеткодержателем.

Проверяют осмотром крепежные детали (болты, гайки, шпильки и т. п.) на отсутствие трещин, надрывов возле головок болтов и деформации шпилек, состояние резьбы. Качество резьбы определяют резьбовыми кольцами.

Признаками окончательного брака крепежных деталей являются: повреждение более 20% ниток резьбы, трещины и надрывы возле головок болтов, уменьшение диаметра болтов и шпилек более чем на 10% в результате коррозии.

Сборка машин постоянного тока

Сборку электрических машин постоянного тока начинают со сборки индуктора которая предусматривает установку и крепление в корпусе главных и добавочных полюсов с катушками, соединение катушек по электрической схеме, изоляцию между катушечных соединений и проверку правильности соединений.

На сердечники полюсов надевают катушки и крепят их в соответствии с эскизами, снятыми при разборке индуктора. Каждый полюс помещают на • прежнее место согласно эскизу, составленному при разборке машины. Полюсы заводят внутрь корпуса и поочередно завертывают болты, при этом полюсы должны примыкать к корпусу всей поверхностью.

Катушки главных и добавочных полюсов соединяют между собой согласно электрической схеме, эскиз которой сделан при разборке. Для правильного чередования полярности полюсов начала Н2-Н5 и концы К1-К6 катушек соединяют, соединения изолируют несколькими слоями стеклолакоткани или другой аналогичной изоляцией и стеклянной лентой. Места изолирования промазывают эмалью и сушат. Изоляцию выводных кабелей в местах выхода из корпуса электрической машины предохраняют резиновыми или пластмассовыми втулками, которые устанавливают в корпусе.

В собранном индукторе проверяют правильность чередования полярности полюсов.

Рисунок 2- Схема проверки правильности чередования полюсов

К выводам Н1-Н6 обмотки подключают постоянный ток. В индуктор вводят компас и поочередно подносят к каждому полюсу. Полярность полюсов должна чередоваться. Так же проверяют полярность дополнительных полюсов. Чередование полярности главных и добавочных полюсов зависит от направления вращения якоря и режима работы электрической машины (в качестве генератора или двигателя).

Рисунок 3- Полярность добавочных полюсов при работе машины в режиме генератора и в режиме двигателя

У генераторов, если смотреть по направлению вращения якоря, после главного располагается дополнительный полюс другой полярности, а у электродвигателя дополнительный той же полярности (рисунок 3).

Затем собирают якорь. Напрессовывают вентилятор, надевают внутренние крышки подшипников и устанавливают посадкой с натягом подшипники. На якорь надевают правый щит и завертывают болты. Якорь имеет вентилятор , размер которого больше внутреннего отверстия индуктора, поэтому якорь можно завести в индуктор только с правой стороны. Якорь заводят в индуктор и опускают на полюсы.

Собирают левый подшипниковый щит. На выточку щита устанавливают по меткам траверсу щеткодержателей с щеткодержателями и щетками. Щит ставят на корпус и продвигают вперед до корпуса. Затем оба щита надвигают на корпус так, чтобы замки на щитах и корпусе сомкнулись. Наживляют болты крепления щитов и завертывают их соблюдая необходимый порядок. Последней устанавливают крышку подшипника с левой стороны. Проверяют легкость вращения якоря и отправляют его на испытание.

Порядок выполнения работы

1. Изучить методическое указание;

2. Составить технологическую карту разборки по форме (таблица 1) и согласно ее разобрать ДПТ и доложить преподавателю;

Разборка и сборка электродвигателя своими руками

Для того, чтобы отремонтировать или проверить электродвигатель, простому обывателю необязательно иметь специальную подготовку, данные действия можно провести самостоятельно, разобрав агрегат.

Данная статья повествует о способе сборки и разборки электродвигателей, которые пользуются наибольшей популярностью у потребителей, независимо от их видов.

Порядок разборки электродвигателя

Начать разборку агрегата следует после того, как он будет отключен от электрической сети, т. е. необходимо вытянуть из розетки вилку и снять провода. При наличии конденсаторов в схеме управления электродвигателя, следует произвести разрядку их выводов.

Удары и перекосы должны отсутствовать при разборке, необходимо соблюдать определённую последовательность. Осуществлять разборку электродвигателя необходимо после того, как он был отсоединён от вращающего механизма. Следует соблюдать аккуратность при разборке агрегата, чтобы исключить повреждение коллектора, щёток, обмоток и прочих составляющих электродвигателя.

Прежде, чем разбирать агрегат, нужно осуществить пометку мест расположения крышек относительно корпуса с помощью рисков, а при отсутствии шпонки пометить положение вентилятора относительно вала, иначе, вал может быть разбалансирован.

Способ разборки асинхронного электродвигателя

- Сначала, необходимо осуществить открутку винтов и снятие защитного кожуха вентилятора (1).

- После этого, на данном агрегате следует осуществить соответствующие пометки.

- Далее, произвести снятие вентилятора, держащегося на двух или одном болтах (2).

- Теперь, освободить заднюю и переднюю крышку от всех имеющихся болтов (3 и 5).

- Для того, чтобы снять заднюю крышку, где происходит вращение вала в подшипнике, необходимо придерживаться определённых правил, поскольку, этот этап является наиболее трудоёмким. Если электродвигатель компактных, то данное действие можно произвести с помощью отвёртки, подковырнув ею крышку со всех сторон.

- Если двигатель имеет средние размеры, то снятие крышки производиться с помощью молотка, т. е. нужно поочерёдно ударить им по крышке через металлический стержень, во избежании перекосов. Для того, чтобы крышка снималась легче, можно её нагреть. Пресс или винтовой съёмник понадобятся в случае спрессовки крышек электродвигателей, которые применяются в промышленности и обладают большей мощностью.

- При наличии специальных отверстий под отжимные болты, крышку снимают, производя равномерное их выворачивание в отжимные отверстия, следя за тем, чтобы подшипниковые щиты не перекашивались.

- После снятия задней крышки агрегата, аккуратно вытаскивается ротор из статора передней крышки.

Разборка синхронных электродвигателей постоянного или переменного тока осуществляется без особого труда. Здесь нужно лишь правильно осуществить разборку корпуса, в котором установлен агрегат.

Как разобрать электродвигатель перфоратора или дрели

Поломка электродвигателей в электроинструментах является весьма распространённым явлением. Для самостоятельного проведения ремонтных работ, простому обывателю следует осуществить замену графитовых щёток и очистку коллектора мотора. Для этих целей, без разборки неработающего или плохо работающего инструмента не обойтись.

Этапы разборки:

- Отключить агрегат от электропитания;

- Вывернуть имеющиеся болты или винты, и произвести снятие одной половины пластмассового корпуса, в которой отсутствует сам агрегат;

- Для замены щёток, нужно открутить болты, с помощью которых крепится щёткодержатель, и вынимается прижимная пружина;

- Для извлечения коллектора, сначала снимаются щётки, а после производится открутка болтов, которые фиксируют подшипник;

- Далее, агрегат необходимо приподнять и произвести вывод якоря из обмотки статора.

Порядок разборки автомобильного электродвигателя

Различные виды коллекторных двигателей требуют различных подходов к осуществлению их разборки. Самые простые агрегаты снабжены обычными магнитами вместо обмотки. В следствии чего, подача напряжения поступает только лишь на коллектор, и что бы его разобрать, нужно просто осуществить разборку корпуса.

Более мощные электродвигатели могут быть разных конструкций и их следует разбирать согласно прилагаемой инструкции к автомобилю.

Порядок сборки электродвигателей

Для сборки агрегата нужно соблюдать обратный порядок, и чтобы ничего не напутать и не забыть, советую фотографировать каждый этап разборки.

Сборка асинхронного электродвигателя куда проще:

- Первым делом, нужно вставить ротор с передним щитком;

- Далее, прикручивается передняя крышка к корпусу с помощью болтов.

- Затем, осуществляется упор вала к стене через доску и аккуратная забивка задней крышки, в случае с мощными двигателями. Во избежании всевозможных трещин крышки электродвигателя, выполненной из хрупкого металла или силумина, рекомендуется применение обратной изоляционной стороны отвёртки или ручного молотка. Производить удары необходимо строго по меткам во избежании различных перекосов.

Если следовать вышеперечисленным правилам, любой обыватель сможет разобрать электродвигатель своими руками.

Разборка и сборка электродвигателей.

Порядок разборки каждой ремонтируемой электрической машины определяется ее конструкцией и необходимостью сохранения имеющихся исправных частей, а степень разборки –полнотой и характером предстоящего ремонта[22]. Если предварительные осмотр и испытания позволяют судить о характере предстоящего ремонта электрической машины, необходимо до начала ее разборки проверить наличие требуемых для ремонта материалов, изделий и запасных частей соответствующих размеров, марок и характеристик.

Разборка электродвигателей. До начала ремонта необходимо

просмотреть документацию на электродвигатель, подлежащий ремонту; проверить, производилась ли при предыдущем ремонте замена подшипников качения или перезаливка подшипников скольжения; установить, сколько часов отработали подшипники качения после за- мены, каковы были зазоры в подшипниках скольжения при последнем замере, не остались ли неустраненными какие-либо дефекты, не появились ли дефекты при работе электродвигателя. На основании этих данных решается вопрос об объеме ремонта электродвигателя.

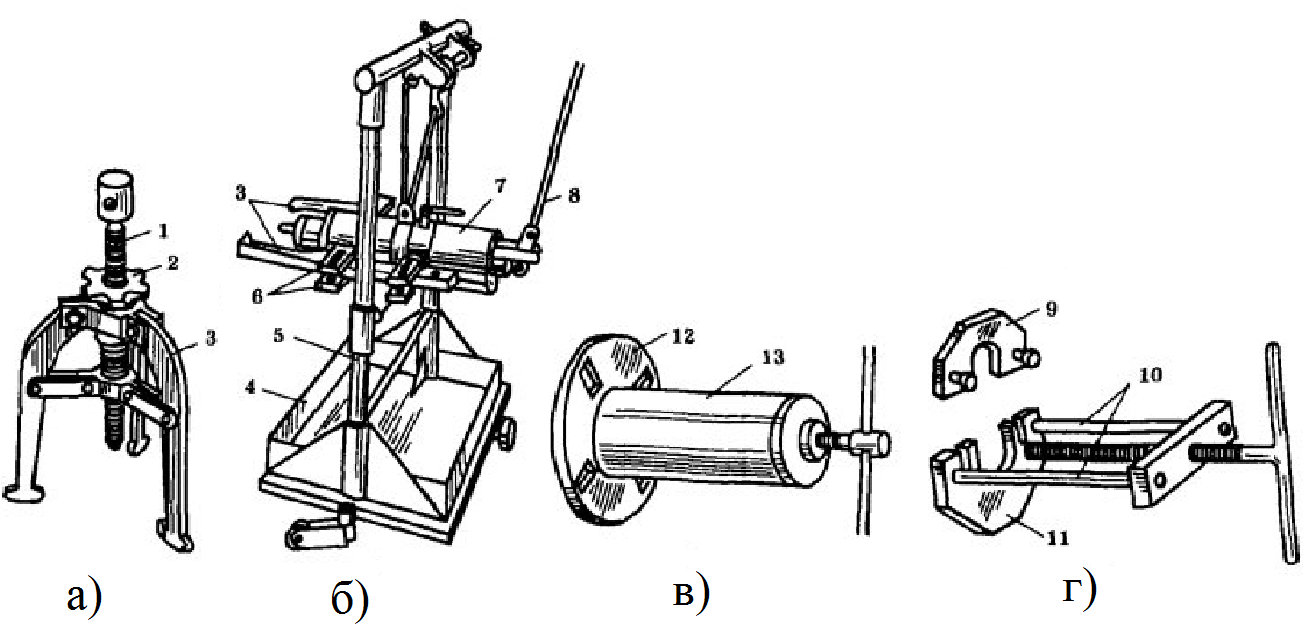

Разбирать электрическую машину необходимо осторожно, не допуская повреждения или потери отдельных ее частей. Недопустимо пользоваться зубилом, наносить резкие удары или прилагать очень большие усилия.Поступающая в ремонт электрическая машина должна быть укомплектована всеми необходимыми деталями: возбудителем, под- шипниками, обмотками, траверсами со щеткодержателями и др. Рассмотрим наиболее эффективные способы разборки машин. прокладку, или съемниками (рис. 3.82, где а –винтовой съемник, б –гидравлический съемник, в –съемник для стаскивания подшипников качения захватом за подшипник, г –съемник для стаскивания подшипников качения захватом болтами за крышки или капсулы подшипника; 1 –червячный винт с головкой, 2 –регулировочная гайка, 3 –тяги (захваты), 4–площадка, 5 –стойка, 6 –траверсы, 7 –плунжерный насос, 8 –рукоятка штока насоса, 9 –пластинка со штифтами, 10 –шпильки, 11–плита, 12 –диск, 13 –корпус съемника).Если ручным или гидравлическим съемником при максимально возможном усилии или давлении не удается снять полумуфту, то ее следует подогреть.

Рис. 3.82. Съемники для снятия (распрессовки) полумуфт и подшипников качения с валов электрических машин.

Снятие шкива или полумуфты. Порядок работ при снятии: от- винчивают стопорный винт или выбивают клиновую шпонку, место посадки шкива заливают керосином. Неплотно насаженный шкив снимают легкими ударами молотка, наносимыми по ступицам шкива через деревянную

Снятие подшипниковых щитов. Перед снятием подшипниковых торцовых щитов у двигателей с подшипниками скольжения замеряют зазоры между валом и вкладышами для решения вопроса о перезаливке вкладышей. При этом отвинчивают крепления крышек или фланцев, крепящих подшипники, снимают крышки или фланцы, ослабляют крепления, сдвигают на вал траверсу с держателем, выпускают масло из подшипников и отвинчивают болты, крепящие подшипниковый щит к корпусу. Если двигатель имеет контактные кольца, то до снятия подшипниковых щитов вынимают щетки из щеткодержателей (если щеточный механизм можно не снимать). На ребра щита и корпус машины наносят метки, по которым при сборке машины подшипниковый щит устанавливают в прежнее положение. Легкими ударами молотка через деревянную прокладку по выступающим ребрам щита отделяют его от корпуса машины.

В подшипниковом щите крупных машин нарезана резьба, в которую завинчивают болт и снимают щит. После того как подшипниковый щит отделен от корпуса, его сдвигают по валу машины. Чтобы не повредить железо и изоляцию обмоток при снятии щита, в воздушный зазор между ротором и статором кладут лист плотного картона, на который укладывается ротор после снятия щита.

Выемка ротора (якоря). В электродвигателях небольшой мощности после снятия обоих подшипниковых щитов ротор вынимают вручную, осторожно приподнимая с картона, на котором он лежал в статоре. В крупных электродвигателях ротор вынимают в сторону вентилятора с помощью подъемных приспособлений. При выемке ротора следят за тем, чтобы он двигался строго по оси электродвигателя.

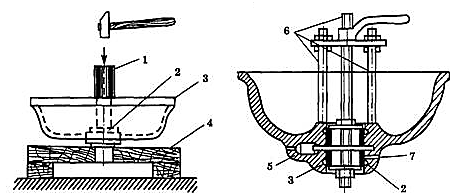

Разборка подшипников. Снятие шариков и роликоподшипников свала с помощью съемника аналогично снятию шкивов или полумуфт. Захваты съемника накладывают на внутреннее кольцо подшипника, который нагревают, поливая горячим маслом при температуре не более 100 °С. Втулки или вкладыши подшипников скольжения выбивают из подшипниковых щитов (рис.3.83, а) легкими ударами молотка по деревянной выколотке 1, приставленной к торцовой стороне втулки 2.

Рис.3.83. Удаление втулок подшипника скольжения

При этом подшипниковый щит укладывают на деревянную опору 4, имеющую отверстие, диаметр которого равен диаметру выбиваемой втулки. Последнюю можно выпрессовать и установить с помощью несложного приспособления 6, предварительно вывернув стопорный винт 7 и выведя из прорези смазочное кольцо 5.

Вспомогательные операции. После разборки основные части машины (щиты, подшипники, траверсы, вкладыши, масленки и уплотнения) промывают бензином или керосином. Обмотки очищают от пыли сильной струей сжатого воздуха или пылесосом, затем протирают чистой тряпкой, смоченной в бензине. Поврежденные обмотки вынимают из пазов, предварительно распаяв соединения. Этими операциями в основном заканчивается разборка электрической машины.

Определение характера повреждений и заполнение ведомостей дефектов.При осмотре частей разобранного двигателя легкими ударами молотка простукивают подшипниковые щиты, выявляя наличие в них трещин. Места, вызывающие подозрение, просматривают через лупу для обнаружения волосяных трещин. Границы трещин отмечают мелом. Рабочую поверхность подшипников скольжения проверяют на отсутствие трещин, перекосов, выбоин, неравномерной выработки. В шарико- и роликоподшипниках не должно быть выбоин, шелушения шариков или беговых дорожек, а также радиального и осевого люфтов, что легко определить радиальной и осевой «качкой».

Осматривают и тщательно проверяют щеткоподъемный механизм (пальцы, изоляторы, траверсы, крепеж и др.). Особое внимание обращают на присутствие пятен, свидельствующих о местных перегревах стали в местах пайки (сварки) стержней и замыкающих колец короткозамкнутого ротора, а также следы выработки, выбоины, трещины, подгары поверхности контактных колец, износ колец (не должен превышать 50% их первоначальной толщины), балансировку ротора (проверяют статическим или динамическим способами). На валу недопустимы трещины, а на шейках вала –раковины, шероховатости и царапины. Осматривая двигатель, проверяют диаметр посадочных мест, их овальность и конусность, состояние вентилятора и его креплений, сохранность паек петушков коллектора, прочность запрессовки коллекторных пластин и отсутствие на них подгаров, выбоин, дорожек, выступающей слюды и прочность пайки проводов между обмоткой и контактными кольцами; измеряют величину сопротивления изоляции между каждой парой смежных коллекторных пластин, коллектором и валом, коллектором и бандажами и величину сопротивления изоляции обмоток.

Проверяют прочность бандажей и плотность посадки клиньев. Корпус машины тщательно осматривают на отсутствие мельчайших трещин, а места посадки подшипниковых щитов –на отсутствие забоин. Корпус бракуют, если трещины имеют значительную величину и не могут быть устранены.

Пакеты стали статора проверяют на прочность прессовки листов стали. В некоторых местах плотность можно проверить с помощью лезвия ножа. Проверяют плотность распорок между отдельными пакетами, отсутствие пятен перегрева, следов ржавчины и смещения пакетов активной стали. Определяют состояние изоляционной доски выводного щитка, выводных концов, зажимов и гаек; контролируют пайку наконечников. Все данные проверки, осмотра и испытаний заносят в ведомость дефектов, на основании которой производят ремонт.Двигателю, который подлежит ремонту, присваивают ремонтный номер на весь цикл ремонта и предремонтных испытаний.

При отсутствии чертежей для разборки сложных узлов составляют эскизы или схемы, а в случае необходимости –рабочие чертежи. Все результаты внешнего осмотра, замеров, испытаний и наблюдений поступающей в ремонт машины заносят в один из следующих документов: протокол, журнал, ведомость дефектов (ремонтная ведомость), которые являются основными документами технологического процесса ремонта.

Сборка электродвигателей и установка подшипников скольжения. Изготовленные вкладыши или втулки подшипников скольжения запрессовывают в подшипниковые щиты с помощью винтового или гидравлического пресса. В отдельных случаях допускается подгонять вкладыши с помощью молотка. Легкими ударами через деревянную прокладку вкладыш устанавливают в гнездо щита. До запрессовки втулки в прорезь вкладыша вставляют смазочное кольцо, контролируя, чтобы оно не мешало установке втулки. При запрессовке подшипника не должно быть перекосов.

При сборке ротора сначала на вал насаживают листы активнойстали, затем укрепляют контактные кольца или коллектор и закрепляют вентилятор. Если электродвигатель имеет шариковые подшипники, то их предварительно после тщательной промывки разогревают в масляной ванне до температуры 90—100 °С и туго напрессовывают на посадочные места вала.

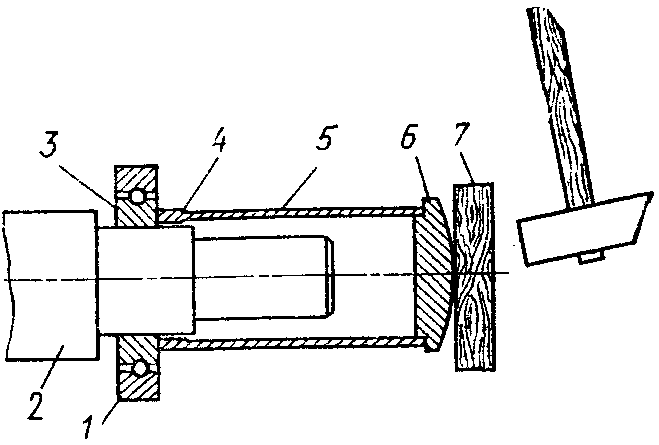

Подшипники насаживают на вал легкими ударами молотка по трубе через деревянную прокладку (рис.3.84, где:1 –наружная обойма подшипника; 2 –вал; 3 –внутренняя обойма подшипника; 4 –медный ободок; 5 –монтажная трубка;6 –металлическая пробка;7 –деревянная прокладка ). Диаметр трубы должен соответствовать диаметру внутренней обоймы подшипника. Труба должна быть изготовлена из мягкой стали (малоуглеродистой) или окантована медным ободком.

Устанавливают ротор (якорь) в статор осторожно, чтобы не повредить обмотки и листы активной стали. Сбор- ка ротора осуществляется аналогично его выемке. В зазор между статором и ротором укладывают временную пресс- шпановую или картонную прокладку После установки ротора, приподняв смазочное кольцо подшипников скольжения, надевают задний подшипниковый щит. Правильность установки щита определяют по совпадению рисок, нанесенных на щит и корпус электродвигателя до его разборки. Затем щит слегка прихватывают болтами, удаляют временную прокладку и надевают передний щит, который также прихватывают болтами. Болты затягивают попеременно с диаметрально противоположных сторон, завертывая каждый раз на полоборота.

Рис. 3.84. Процесс насадки на вал.

После устранения неисправности окончательно затягивают болты щитов, закрывают фланцы, заливают маслом масляные камеры подшипников скольжения, устанавливают все остальные детали машины. Щупом проверяют зазоры, а также величину осевого перемещения (величину разбега) ротора, т.е. зазоры в осевом направлении между внутренним торцом вкладыша и соответствующей заточкой шейки вала (не должны превышать 1—2 мм).

Величину воздушного зазора между ротором и статором измеряют с обеих сторон в четырех различных последовательно сдвинутых на 90° положениях ротора для электродвигателя небольшого диаметра и в восьми точках–для электродвигателей с большим диаметром ротора. Измерения проводят как при холодном, так и при нагретом электродвигателе.

Дата добавления: 2016-01-03 ; просмотров: 6173 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ