Нормирование расхода запасных частей

В целях бесперебойного обеспечения процессов ТО и ремонта необходимо планировать потребление запасных частей с учетом надежности подвижного состава и интенсивности его эксплуатации. Для этого устанавливаются нормы расхода запасных частей на 100 автомобилей в год. Нормы определяются с учетом пробега автомобиля до списания – La, срока службы в годах – ta, среднего ресурса детали до первой замены – Lн, среднего ресурса детали между заменами – Lp и количества деталей одного наименования на автомобиле – n.

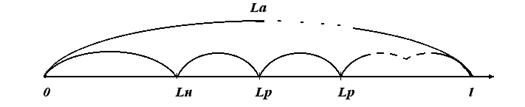

Рассмотрим цикл эксплуатации автомобиля на примере детали одного наименования (рис.5.2). Поступивший в АТП новый автомобиль эксплуатируется до замены этой детали на пробеге Lн. Далее он эксплуатируется с установленной на него запасной частью, которая выйдет из строя после средней наработки Lp и т.д. Причем Lp, как правило, меньше Lн

Тогда число замен за весь срок службы можно определить:

Рисунок 5.2 – Циклы работы невосстанавливаемой детали на автомобиле

За год число замен может быть определено:

Для 100 автомобилей за год при условии, что на автомобиле установлено n одинаковых деталей (поршни, кольца, клапаны, подшипники и т.д.) получаем усредненную норму:

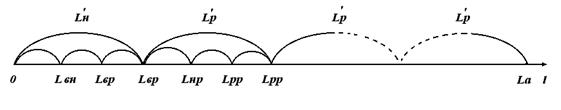

Это выражение справедливо, если деталь не восстанавливается. Для восстанавливаемых деталей (коленчатые валы, гильзы цилиндров и т.п.) необходимо определить полные средние ресурсы для новой детали (установленной на автозаводе) и замененной детали до выбраковки. Полный средний ресурс новой детали (рис.5.3) равен:

где Lвн – средний ресурс новой детали до первого восстановления;

Lвp – средний ресурс восстановленной детали;

k1 – число восстановлений новой детали.

Полный средний ресурс детали, установленной при замене определяется по аналогичным соображениям:

где Lнр – средний ресурс замененной детали до первого восстановления;

Lpр – средний ресурс восстановленной замененной детали;

k2 – число восстановлений замененной детали (как правило k1 = k2).

Рисунок 5.3 – Циклы работы восстанавливаемой детали на автомобиле

Тогда норма расхода на 100 автомобилей в год восстанавливаемой детали равняется:

Более точно норма расхода запчастей определяется с использованием ведущей функции потока отказа W(L), которая определяется как накопленное количество первых и последующих отказов изделия к моменту наработки L (в нашем случае L = La):

Однако получение W(L) для большой номенклатуры деталей автомобиля требует организации длительного наблюдения за подконтрольной партией автомобилей, статистического анализа наработок на отказы, поэтому использование данного метода ограничено.

Полученные нормативы могут корректироваться в АТП с учетом конкретных условий эксплуатации на основе сложившейся практики потребления запасных частей.

Определение ресурсов и норм расхода запасных частей

Трудоемкость технического обслуживания и ремонта

Трудоемкость

Различают нормативную и фактическую трудоемкость.

Нормативная трудоемкость является официальной юридической нормой, принятой на данном предприятии, фирме, компании и т.д., используется для определения численности работников, оплаты их труда (тарифная ставка, руб/час); расчетов с клиентами.

Фактическая трудоемкость – затраты труда на выполнение конкретной операции конкретным работником. Является случайной величиной и может отличаться от нормативной.

На автомобильном транспорте действуют следующие виды норм:

• дифференциальные (пооперационные), устанавливаемые на отдельные операции или их части – переходы (замена масла, настройка клапанного механизма, замена свечей зажигания и пр.);

• укрупненные – на группу операций, вид ТО и ремонта (мойка, крепежные работы при ТО-1 или ТО-2, диагностирование Д-2 и пр.);

• удельные, относимые к пробегу автомобиля, чел.ч/1000 км. (нормирование текущего ремонта).

При определении или измерении норм трудоемкости используют так называемую фотографию рабочего времени, хронометражные наблюдения, микроэлементные нормативы времени (МЭН).

При хронометражных и других наблюдениях обычно определяется (по наблюдениям, расчетам) оперативное время

Таким образом, норма трудоемкости складывается из следующих составляющих:

где

К – коэффициент повторяемости, учитывающий вероятность выполнения, помимо контрольной, и исполнительской части операции.

Например, для слесаря-ремонтника по отношению к оперативному времени доля других элементов нормы (

• подготовительно-заключительные

• обслуживание рабочего места

• перерыв на отдых и естественные нужды

Таким образом, для этого случая имеем

При хронометражных наблюдениях за фактической продолжительностью выполнения операций рекомендуется следующая последовательность.

1. Выбор объекта наблюдения (рабочее место, оборудование, технология).

2. Определение объема наблюдений для получения среднего значения времени выполнения работ

3. Проведение наблюдений за фактической продолжительностью выполнения операции

Среднестатистическая норма

При использовании для нормирования трудоемкости метода микроэлементных нормативов (МЭН) применяется следующая последовательность:

• операции ТО и ремонта раскладывают на простейшие движения и действия (элементы) работника;

• эти простейшие движения (их около 100-150) нормируют в относительных или абсолютных единицах – микроэлементных нормативах, содержащихся в справочниках;

• все микроэлементные нормативы, составляющие конкретную операцию, суммируют, и определяется микроэлементная норма операции (

• определяют фактическую норму времени, чел.час. (чел.мин.)

где

3.4.1. Расчет средних норм расхода запасных частей.

При нормировании ресурсов применяются показатели – средний и гамма-процентный (при 85-90%) ресурсы, определяемые по результатам наблюдений или по отчетным данным. Потребность в запасных частях оформляется в виде норм расхода. Известны следующие нормы:

—финансовые – средние удельные затраты на запасные части, расходуемые при эксплуатации автомобилей, в том числе по видам ТО и ремонта (ТО-1, ТО-2, ТР), руб./1000 км. пробега; применяются для парка автомобилей при планировании расходов; определяются обобщением опыта, данными по фактическим расходам, аналитическими расчетами;

— номенклатурные (Н) – устанавливают средний расход конкретной детали в штуках на «n» автомобилей в год (в России n = 100), содержатся в каталогах заводов-производителей, у дистрибьюторов; включают от 400 до 800 наименований деталей;

— индивидуальные – разрабатываются для конкретного АТП, сервиса, маршрута; учитывают специфику эксплуатации.

В основе расчета всех норм – данные по надежности и условиям эксплуатации автомобилей.

Аналитический (точный) – использование данных по ведущей функции потока отказов или замен —

Значит за период t

за период

Пример.

Приближенная оценка по ресурсу до 1-й замены детали:

где

Метод применим, если

Пример: