Порядок сборки кшм двигателя

Сборка кривошипно-шатунных механизмов

Зачастую домашним слесарям приходится сталкиваться с ремонтом паровых двигателей, двигателей внутреннего сгорания, компрессоров, поршневых насосов.

Работа всех этих механизмов основана на преобразовании поступательного движения поршня во вращательное движение вала, и наоборот: они преобразуют вращательные движения вала в поступательные движения поршня. Называются такие двигатели кривошипно-шатунными механизмами (рис. 68).

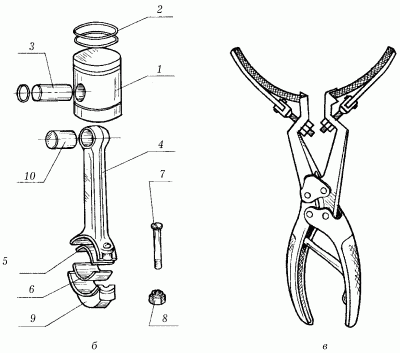

Рис. 68. Сборка кривошипно-шатунного механизма: а – кривошипно-шатунный механизм: 1 – поршень; 2 – шатун; 3 – коленчатый вал; 4 – маховик.

Рис. 68 (продолжение). Сборка кривошипно-шатунного механизма: б – шатунно-поршневая группа перед сборкой: 1 – поршень; 2 – поршневые кольца; 3 – поршневой палец; 4 – шатун; 5 – верхний вкладыш; 6 – нижний вкладыш; 7 – болт; 8 – гайка со шплинтом; 9 – крышка нижней головки; 10 – втулка; в – щипцы для монтажа поршневых колец.

Сборочными единицами кривошипно-шатунного механизма являются:

– коленчатый вал (кривошип или кривошипный диск в зависимости от вида двигателя) – наиболее ответственная часть механизма; именно он преобразует поступательные движения поршневой группы во вращательные (и наоборот);

– маховик, имея большую массу и обладая большой инерцией, он облегчает пуск двигателя, делает переход от одной частоты вращений (скорости) к другой наиболее плавным, уменьшает неравномерность вращения вала и выводит поршни во время работы механизма из «мертвых точек»;

– шатун механизма, который соединяет коленчатый вал (кривошип или кривошипный диск) с поршневой группой;

– поршневая группа – этот элемент механизма передает осевое усилие, создаваемое в цилиндре давлением пара или газа (в двигателях внутреннего сгорания и паровых котлах), или, напротив, воспринимает осевые усилия от вращения вала, осуществляя сжатие и подачу воздуха, газа или жидкости (в компрессорах и поршневых насосах).

Сборка кривошипно-шатунного механизма происходит поэтапно: собирают отдельно поршень, осуществляют предварительную сборку шатуна, сочленяют поршень с шатуном и устанавливают шатунно-поршневую группу на вал.

Сборка поршня начинается с подбора его по гильзам цилиндров, и главное здесь – обеспечить необходимую герметичность (поршень, помимо преобразования одного вида энергии в другую, должен препятствовать проникновению масла из картера в цилиндр, а также отводить в стенки цилиндра и в смазывающий материал теплоту, которая возникает при сгорании топлива; вместе с этим поршень не должно заклинивать и между гильзой цилиндра и поршнем должен находиться смазочный слой). Необходимой герметичности можно достигнуть правильным подбором зазора между стенками цилиндра и поршнем, причем зазор этот должен быть неодинаков по высоте поршня в связи с неравномерным его нагревом (а соответственно, и расширением) во время работы. Наименьший зазор в холодном состоянии должен приходиться на нижнюю часть поршня, именно она центрирующая для поршня. Примерный зазор составляет: для поршней из чугуна – от 0,001 до 0,002 диаметра цилиндра, для поршней из алюминия – от 0,002 до 0,004 диаметра.

В верхней и нижней частях поршня в канавки устанавливают поршневые кольца. Кольца эти должны обладать определенной упругостью (ее принимают за усилие сжатия до касания замка, равное 35–70 Н). К сборке допускаются только качественно обработанные кольца: без трещин, следов обработки, разрушения граней. Для установки колец применяют специальные щипцы (рис. 68, в), разводящие концы колец, но ограничивающие этот развод, так как чрезмерно большой развод является причиной поломки колец или образования на них трещин. При установке колец замки (места стыков концов колец) должны быть сдвинуты относительно замков соседних колец под углом 90, 120 и 180°, величина зазора в замках должна быть в пределах 0,02–0,5 мм.

При предварительной сборке шатуна в его верхнюю головку запрессовывают втулку и производят чистовое развертывание отверстия втулки (поскольку в процессе запрессовки его диаметр уменьшается). Затем подбирают верхний и нижний вкладыши, их внутренняя и наружная поверхности должны быть чистыми, гладкими, без царапин, рисок, вмятин и других дефектов. Вкладыши тщательно протирают салфетками, обдувают, устанавливают на место, закрывают нижней головкой и закрепляют ее болтами с гайкой. Далее проверяют правильность отверстия под подшипники с обеих сторон (на предмет обнаружения эллипсности и конусообразности), для чего используют индикаторный нутромер.

Собранный шатун сочленяют с поршнем поршневым пальцем. Зазор между цилиндрической поверхностью пальца и стенок отверстия втулки шатуна при нагревании во время работы механизма должен находиться в пределах 0,03–0,05 мм, поэтому палец пригоняют к отверстию втулки шатуна с малым зазором или натягом. При запрессовке пальца поршень (без колец) рекомендуется нагреть в масляной ванне до температуры 80–90 °C, а сам палец – смазать маслом. Запрессовку производят деревянным молотком.

При установке шатунно-поршневой группы на коленчатый вал нижнюю головку шатуна разбирают, шатунную шейку вала смазывают тонким слоем смазочного масла, поршень с шатуном вставляют в цилиндр и нижнюю головку вновь собирают, резьбовое соединение гайка-болт стопорят шплинтом.

При установке шатуна на шейку вала между поверхностями шейки вала и вкладышей шатуна необходимо оставить зазор (при диаметре шейки 80–100 мм – не более 0,08–0,14 мм) для смазочного материала. Величину зазора вычисляют как разницу между внутренним диаметром вкладышей шатуна в сборе и наружным диаметром шейки вала.

Этот зазор также позволяет шатуну самоустанавливаться при несовпадении осей цилиндра и шейки вала.

В некоторых случаях для преобразования вращательных движений в поступательные и наоборот использовать кривошипно-шатунный механизм не представляется возможным. В этих случаях применяют его разновидности: эксцентриковый, кривошипно-ползунный, кривошипно-кулисный и пр. Однако эти виды механизмов используются в основном в станкостроении, при производстве промышленного оборудования для металло-, деревообработки и т. д. Для домашнего мастера они вряд ли будут представлять интерес.

Устройство автомобилей

Правила сборки деталей КШМ

При сборке узлов и деталей групп кривошипно-шатунного механизма следует придерживаться определенных правил и требований, иначе можно повредить двигатель при запуске и работе.

Так, например, поршень современного поршневого двигателя внутреннего сгорания имеет ряд конструктивных элементов, которые не всегда можно обнаружить простым осмотром. В частности, отверстие под палец смещено относительно центральной оси симметрии поршня, а на его юбке имеются разрезы и проточки, которые, при неправильной установке поршня, могут вызвать его разрушение и поломку.

Кроме того, детали многоцилиндровых двигателей подбираются методом селекции по размерам и массе, чтобы уменьшить дополнительные инерционные нагрузки.

По этим причинам монтаж узлов и деталей КШМ требует внимательности и знаний правил их сборки.

Особенности сборки поршней и гильз цилиндров

Поршни и гильзы цилиндров устанавливают комплектно в соответствии с размерами деталей. Массы различных поршней не должны отличаться друг от друга более чем на 2…8 гр. Поршни устанавливают меткой (обычно в виде стрелки) на днище поршня вперед по ходу движения. На некоторых поршнях вместо метки применяют надпись «Перед».

Точная установка поршня при сборке вызвана ослаблением юбки прорезью с одной стороны и смещением поршневого пальца от оси цилиндра в сторону. При установке поршней, имеющих выточки под клапаны, необходимо следить за правильным расположением выточек, иначе можно погнуть стержни клапанов при запуске двигателя.

При установке гильз резиновые уплотнительные кольца обязательно следует менять на новые.

Поршень, палец и шатун комплектуются из деталей только одной размерной группы. Во избежание задиров на сопряженных поверхностях сборку пальца с поршнем производят после нагрева поршня в чистом масле до температуры 80…100 ˚С.

Особенности сборки поршневых колец

Компрессионные кольца устанавливаются на поршень так, чтобы выточка на внутренней поверхности колец была обращена вверх (рис. 1). При этом стыки замков колец должны быть смещены друг относительно друга на 180˚ при двух и на 120˚ при трех компрессионных кольцах.

При установке составных маслосъемных колец замки их плоских дисков располагаются под углом 180˚ один к другому и под углом 90˚ к замкам компрессионных колец. При этом замки осевого 3 и радиального 4 расширителей должны быть расположены под углом 90˚ к ним.

При установке чугунного маслосъемного кольца замки всех поршневых колец располагают относительно друг друга под углом 90˚.

Особенности сборки шатунной группы

На боковой поверхности стержня шатунов наносят метки, номер шатуна и его массу.

При установке на двигатель с V-образным расположением цилиндров поршня в сборе с шатуном метка или номер на стрежне шатуна и стрелка на днище поршня для левого ряда цилиндров должны быть направлены в одну сторону, а для правого ряда – в разные стороны.

Кроме того, на крышках шатунов некоторых двигателей выбивается порядковый номер цилиндра. Сами крышки при сборке должны быть закреплены на шатуне в том же положении, что и до разборки, для чего на крышках наносят метки, которые обращены в ту же сторону, что и метка на стержне шатуна или его номер.

Особое внимание следует уделять монтажу крышек коренных подшипников в блок-картер двигателя. Каждая крышка должна быть установлена строго на свое место, поскольку при изготовлении блок-картера на заводе-изготовителе отверстия под коренные шейки коленчатого вала, образованные крышками и блоком, растачиваются после сборки этих деталей совместно, после чего их нельзя менять местами.

Обычно крышки коренных подшипников имеют цифровую нумерацию, указывающую их место в блок-картере, тем не менее, при демонтаже этих деталей их следует тщательно метить, чтобы при сборке случайно не поменять местами.

При сборке КШМ следует соблюдать требуемые величину моментов и порядок затяжки болтов или шпилек крепления подшипников коленчатого вала, а также головки блока цилиндров.

Болты и шпильки головки блока цилиндров затягиваются в строго определенной последовательности – от центра к краям, крест-накрест, чтобы избежать ее коробления при затяжке.

Открытый урок по теме: «Разборка и сборка кривошипно-шатунного механизма».

план-конспект занятия на тему

План урока

по учебной дисциплине «Устройство автомобилей»

Группа: 15

Профессия: «Автомеханик»

Преподаватель: Адымачи А. А.

Тема : «Разборка и сборка кривошипно-шатунного механизма»

Цели :

Образовательная – сформировать у обучающихся знания и умения, навыки по приёмам разборки и сборки кривошипно- шатунного механизма.

Развивающая – развивать мыслительную деятельность обучающихся, сообразительность, техническое мышление.

Воспитывающая – воспитывать у обучающихся трудолюбие, аккуратность, ответственность за выполняемую работу.

Тип занятия: – комбинированный

Оснащение: детали кривошипно-шатунного механизма, плакаты, рисунки и схемы , презентации по теме.

Структура урока:

I. Организационный момент 5 минут

ІІ. Формирование основ изучения новой темы 25 минут

ІII.Закрепление материала 10 минут

IV. Подведение итогов 4 минут

V. Домашнее задание 1 минут

Ход урока:

I. Организационный момент.

Приветствие. Обратить внимание на готовность студентов к занятию, на внешний вид. Сделать записи в журнале.

ІІ. Темы занятия, ее актуализация, постановка целей перед обучаемыми.

· Сообщение темы «Разборка и сборка кривошипно-шатунного механизма»;

· Сообщение цели урока ;

IІІ. Формирование основ изучения новой темы.

Последовательность выполнения задания.

I. Разборка КШМ

Установить двигатель картером вверх, снять картер, масляный насос и маслоприемник. Повернуть двигатель на 90 *. Отвернуть гайки шатунных болтов снять крышки шатунов осторожно вынуть поршни с шатунами. Пометить поршни ,шатуны и крышки, чтобы при сборке их установить их в прежние цилиндры.

Заблокируйте маховик с фиксатором и отверните болты крепления маховика. Снять маховик с коленчатого вала. Снимите сальники коленчатого вала. Снимите крышки коренных подшипников вместе с нижними вкладышами, выньте из гнезд подшипников коленчатый вал, верхние вкладыши и упорные полукольца. Зажмите в тисках один из шатунов и с помощью приспособления снимите поршневые кольца. Удалите из бобышек поршня стопорные кольца и выпрессуйте палец. Необходимо изучить устройство КШМ, найти установочные метки и определить способы изготовления деталей. Осмотреть состояние трущихся поверхностей и записать выявленные дефекты.

· Вывернуть болты крепления фланца

· Рас шплинтовать гайки крепления коренных подшипников коленвала 1и 5 ряда, отвернуть гайки и снять крышки вместе со вкладышами

· Отвернуть контргайки и гайки болтов шатунных крышек 1и5, снять крышки с вкладышами.

· Вынуть из этих цилиндров поршни с шатунами.

· Зажать в тисках шатун извлечь стопорные кольца из канавок бобышек.

· Зажать в тисках через деревянные губки поршень и снять с него с помощью специального приспособления компрессионных и 2 кольцевых диска маслосъемных.

· Разобрать расширители маслосъемного кольца.

· Снять стопорное кольцо поршневого пальца и впрессовать палец.

· Провести диагностику всех снятых деталей на наличие дефектов т.е. выполнить дефектацию снятых деталей.

II Сборка кривошипно – шатунного механизма в следующем порядке.

Установить на место крышки 1 и5 коренных подшипников коленчатого вала. В сборе со вкладышами, предварительно смазав их моторным маслом.

· Завернуть гайки крепления крышек сначала торцовым, потом динамометрическим ключом и зашплинтовать гайкой и новой проволокой.

· Соединить поршень с шатуном и поршневым пальцем, предварительно нагрев поршень до 60* в чистом моторном масле. Шатуны 1 ряда соединить с поршнями так, чтобы в штампованный номер на стержне и надпись «перед» располагался в противоположных сторонах для шатунов левого ряда- на одной.

· Застопорить кольцом поршневые пальцы.

· Установить компрессионные кольца на поршень внутренней выточкой вверх, а замки располагать один относительно другой 180*.

· Установить маслосъемное кольцо и расположить замки кольцевых дисков через 180* один от другого радиальный и осевой 90* к ним в противоположной стороны.

· Смазать поршень моторным маслом при помощи специального приспособления и обжать поршневые кольца и вставить в поршень в гильзу цилиндров надписью « перед» к носку коленчатого вала так, чтобы номер на стержне шатуна совпадал с меткой( выступом) на крышке шатуна. Затянуть гайки шатунов торцовым , потом динамометрическим ключом 68-75 н. м. Контргайки завернуть до упора и окончательно завернуть 1, 2. оборота

Кривошипно-шатунный механизм двигателя служит для преобразования возвратно-поступательного движения поршней во вращательное движение коленчатого вала.

В состав кривошипно-шатунного механизма входят:

2. поршни (с поршневыми кольцами и пальцами)

3. шатуны с подшипниками

4. коленчатый вал с подшипниками

Все детали механизма размещаются в блоке цилиндров и картере блока.

Коленчатый вал (КВ) через шатун воспринимает усилие от поршня. Крутящий момент, развиваемый на коленчатом валу, через механизмы трансмиссии передаётся на ведущие колёса автомобиля.

Коленчатые валы изготавливаются из высокопрочных легированных углеродистых сталей методом ковки или точным литьём из особого чугуна с шаровидным графитом.

Коленчатый вал состоит из коренных и шатунных шеек, соединяющих их щёк, а также противовесов, переднего носка и заднего фланца. Коренные и шатунные шейки со щеками и противовесами образуют колено. Для подачи масла к шатунным подшипникам в щеках вала от коренных шеек просверливаются специальные каналы. Каналы снабжаются грязеуловителями. Грязеуловители способствуют дополнительной центробежной очистке масла, поступающего к шатунной шейке, и представляют собой просверленный или отлитый в шатунной шейке горизонтальный или наклонный канал, выходы из которого закрыты заглушками. Смазка шеек вала принудительная под давлением. Места перехода шеек к щёкам называются галтелями. Для уменьшения вероятности поломки вала, галтели делают закруглёнными и по галтели выполняют радиусную канавку глубиной 0,2 – 0,5 мм. Канавка уменьшает напряжения в металле в зоне соединения щеки и шейки. При ремонте коленчатого вала (шлифовке шеек) глубина канавок и радиус закругления галтелей должны быть восстановлены. Коренными шейками вал устанавливают в опорах картера двигателя и закрепляют крышками. Крышки коленчатого вала не взаимозаменяемы и должны устанавливаться на опору только в одном положении. Вал с наибольшим числом опор из возможного их количества называется полно опорным. К шатунным шейкам коленчатого вала крепится шатун. В двигателях с V – образным блоком цилиндров на одну шатунную шейку коленчатого вала может крепиться два шатуна. На одну шатунную шейку может приходиться один или два противовеса. Противовесы служат для разгрузки коренных подшипников от действия моментов, создаваемых центробежными силами от вращающихся частей и сил инерции поступательно движущихся частей. Расположение кривошипов КВ и их число зависит числа и расположения цилиндров двигателя. В схеме расположения кривошипов коленчатых валов разных двигателей и указан возможный порядок работы цилиндров двигателей.

Поверхности шеек чугунных коленчатых валов закаливаются токами высокой частоты, а стальных азотируются на глубину до 1,50 мм для придания им прочности и износостойкости (число ремонтов коленчатого вала зависит от глубины закалки его шеек). На передний носок КВ устанавливают шкив привода вентилятора и генератора, зубчатое колесо привода масляного насоса, звёздочку цепи, масляный отражатель и гаситель крутильных колебаний. На задний фланец КВ болтами или гайками через шпильки крепится маховик. Передний носок и задний фланец КВ уплотняется сальниками.