Турбореактивный двигатель. Элементы конструкции.

Здравствуйте, друзья!

В этой статье вернемся к моим любимым двигателям. Я уже ранее говорил о том, что турбореактивный двигатель в современной авиации – основной. И упоминать его в той или иной теме мы еще будем часто. Поэтому пришла пора окончательно определиться с его конструкцией. Конечно же не углубляясь во всевозможные дебри и тонкости :-). Итак авиационный турбореактивный двигатель. Каковы основные части его конструкции, и как они взаимодействуют между собой.

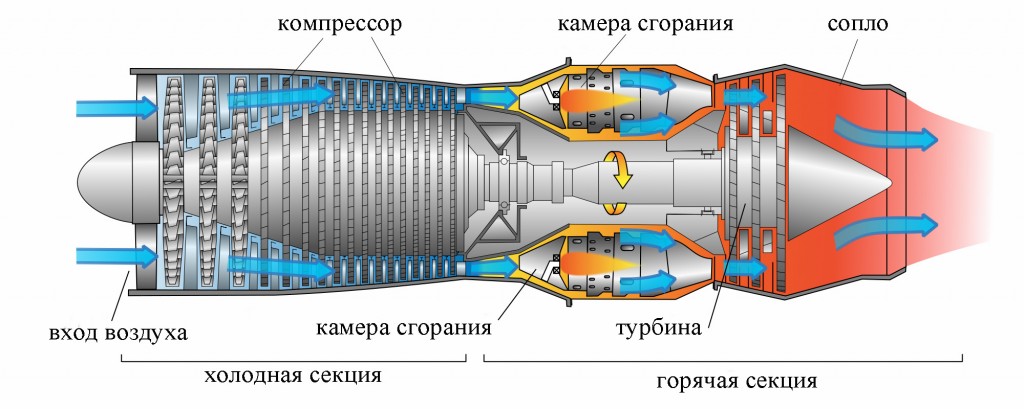

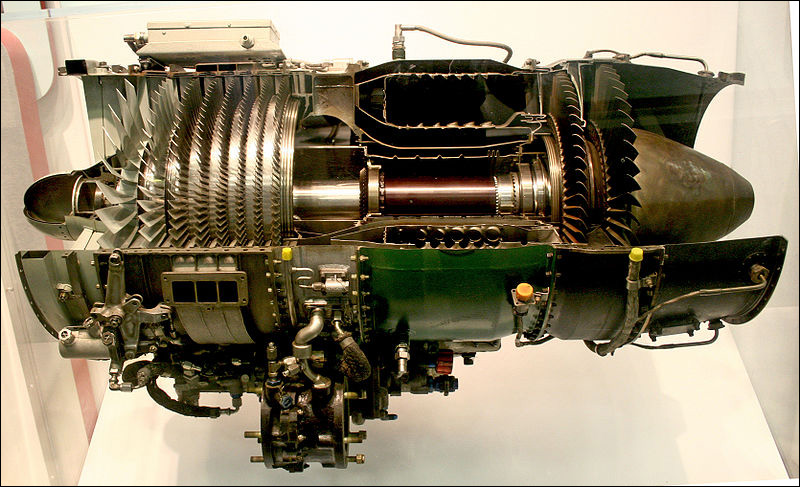

1.Компрессор 2.Камера сгорания 3.Турбина 4. Выходное устройство или реактивное сопло.

Компрессор сжимает воздух до необходимых величин, после чего воздух поступает в камеру сгорания, где подогревается до необходимой температуры за счет сгорания топлива и далее уже получившийся газ поступает на турбину, где отдает часть энергии вращая ее (а она, в свою очередь компрессор), а другая часть при дальнейшем разгоне газа в реактивном сопле превращается в импульс тяги, которая и толкает самолет вперед. Этот процесс достаточно хорошо виден в ролике в статье о двигателе, как тепловой машине.

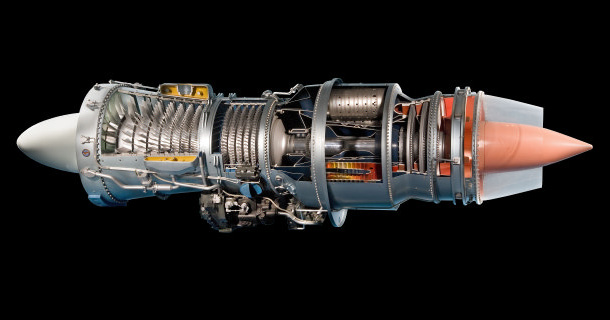

Турбореактивный двигатель с осевым компрессором.

Компрессоры бывают трех видов. Центробежные, осевые и смешанные. Центробежные обычно представляют собой колесо, на поверхности которого выполнены каналы, закручивающиеся от центра к периферии, так называемая крыльчатка.При ее вращении воздух отбрасывется по каналам центробежной силой от центра к периферии, сжимаясь сильно разгоняется и далее попадая в расширяющиеся каналы (диффузор) тормозится и вся его энергия разгона тоже превращается в давление. Это немного похоже на старый аттракцион, который раньше в парках был, когда люди становятся по краю большого горизонтального круга, опираясь спиной на специальные вертикальные спинки, этот круг вращается, наклоняясь в разные стороны и люди не падают, потому что их держит (прижимает) центробежная сила. В компрессоре принцип тот же.

Этот компрессор достаточно прост и надежен, но для создания достаточной степени сжатия нужен большой диаметр крыльчатки, что не могут себе позволить самолеты, особенно небольших размеров. Турбореактивный двигатель просто не влезет в фюзеляж. Поэтому применяется он мало. Но в свое время он был применен на двигателе ВК-1 (РД-45), который устанавливался на знаменитый истребитель МИГ-15, а также на самолеты ИЛ-28 и ТУ-14.

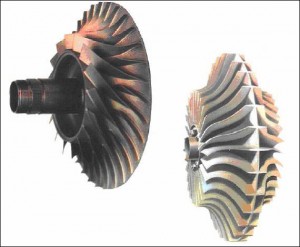

Крылчатка центробежного компрессора на одном валу с турбиной.

Крыльчатки центробежного компрессора.

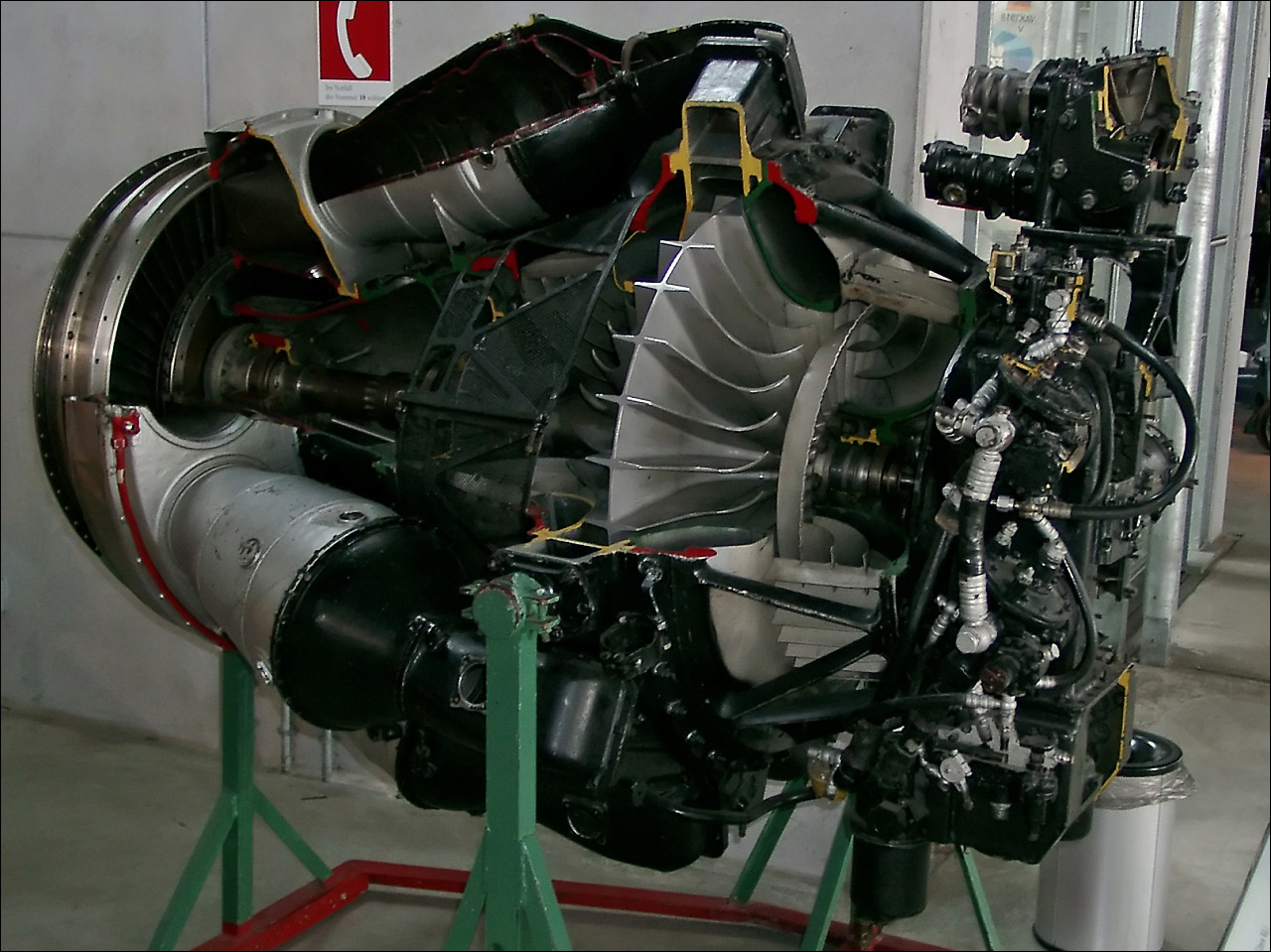

Двигатель ВК-1. В разрезе хорошо видна крыльчатка центробежного компрессора и далее две жаровые трубы камеры сгорания.

В основном сейчас используется осевой компрессор. В нем на одной вращающейся оси (ротор) укреплены металлические диски (их называют рабочее колесо), по венцам которых размещены так называемые «рабочие лопатки». А между венцами вращающихся рабочих лопаток размещены венцы неподвижных лопаток ( они бычно крепятся на наружном корпусе), это так называемый направляющий аппарат (статор). Все эти лопатки имеют определенный профиль и несколько закручены, работа их в определенном смысле похожа на работу все того же крыла или лопасти вертолета, но только в обратном направлении. Теперь уже не воздух действует на лопатку, а лопатка на него. То есть компрессор совершает механическую работу (над воздухом :-)). Или еще более нагляднее :-). Все знают вентиляторы, которые так приятно обдувают в жару. Вот вам пожалуйста, вентилятор и есть рабочее колесо осевого компрессора, только лопастей конечно не три, как в вентиляторе, а побольше.

Примерно так работает осевой компрессор.

Конечно очень упрощенно, но принципиально именно так. Рабочие лопатки «захватывают» наружный воздух, отбрасывают его внутрь двигателя, там лопатки направляющего аппарата определенным образом направляют его на следующий ряд рабочих лопаток и так далее. Ряд рабочих лопаток вместе с рядом следующих за ними лопаток направляющего аппарата образуют ступень. На каждой ступени происходит сжатие на определенную величину. Осевые компрессоры бывают с разным количеством ступеней. Их может быть пять, а может быть и 14. Соответственно и степень сжатия может быть разная, от 3 до 30 единиц и даже больше. Все зависит от типа и назначения двигателя (и самолета соответственно).

Осевой компрессор достаточно эффективен. Но и очень сложен как теоретически, так и конструктивно. И еще у него есть существенный недостаток: его сравнительно легко повредить. Все посторонние предметы с бетонки и птиц вокруг аэродрома он как говорится принимает на себя и не всегда это обходится без последствий.

Камера сгорания . Она опоясывает ротор двигателя после компрессора сплошным кольцом, либо в виде отдельных труб (они называются жаровые трубы). Для организации процесса горения в комплексе с воздушным охлаждением она вся «дырчатая». Отверстий много, они разного диаметра и формы. В жаровые трубы подается через специальные форсунки топливо (авиационный керосин), где и сгорает, попадая в область высоких температур.

Турбореактивный двигатель (разрез). Хорошо видны 8-ми ступенчатый осевой компрессор, кольцевая камера сгорания, 2-ухступенчатая турбина и выходное устройство.

Далее горячий газ попадает на турбину . Она похожа на компрессор, но работает, так сказать, в противоположном направлении. ЕЕ раскручивает горячий газ по тому же принципу, как воздух детскую игрушку- пропеллер. Неподвижные лопатки в ней находятся не за вращающимися рабочими, а перед ними и называются сопловым аппаратом. Ступеней у турбины немного, обычно от одной до трех-четырех. Больше и не надо, ведь для привода компрессора хватит, а остальная энергия газа потратится в сопле на разгон и получение тяги. Условия работы турбины мягко говоря «ужасные». Это самый нагруженный узел в двигателе. Турбореактивный двигатель имеет очень большую частоту вращения (до 30000 об/мин). Представляете какая центробежная сила действует на лопатки и диски! Да плюс факел из камеры сгорания с температурой от 1100 до 1500 градусов Цельсия. Вобщем ад :-). Иначе не скажешь. Я был свидетелем, когда при взлете самолета Су-24МР оборвалась рабочая лопатка турбины одного из двигателей. История поучительная, обязательно о ней расскажу в дальнейшем. В современных турбинах применяются достаточно сложные системы охлаждения, а сами они (особенно рабочие лопатки) изготавливаются из особых жаропрочных и жаростойких сталей. Эти стали достаточно дороги, да и весь турбореактивный двигатель в плане материалов очень недешев. В 90-е годы, в эпоху всеобщего разрушения на этом нажились многие нечистые на руку люди, в том числе и военные. Об этом тоже как-нибудь позже…

После турбины – реактивное сопло . В нем, собственно, и возникает тяга турбореактивного двигателя. Сопла бывают просто сужающиеся, а бывают сужающе-расширяющиеся. Кроме того бывают неуправляемые (такое сопло на рисунке), а бывают управляемые, когда их диаметр меняется в зависимости от режима работы. Более того сейчас уже есть сопла, которые меняют направление вектора тяги, то есть попросту поворачиваются в разные стороны.

Турбореактивный двигатель – очень сложная система. Летчик управляет им из кабины всего лишь одним рычагом – ручкой управления двигателем (РУД). Но на самом деле этим он лишь задает нужный ему режим. А все остальное берет на себя автоматика двигателя. Это тоже большой и сложный комплекс и еще скажу очень хитроумный. Когда еще будучи курсантом изучал автоматику, всегда удивлялся, как конструкторы и инженеры все это понапридумывали:-), а рабочие-мастера изготовили. Сложно… Но зато интересно 🙂 …

Вот и все пока. Вкратце опять не получилось :-). Но я все же надеюсь, что вам было интересно. До следующей встречи.

P.S. А вот вам напоследок атракцион, о котором я выше писал. Я на нем в детстве-то не катался, а сейчас их просто нет у нас. Так что знаю только в теории :-).

Вот такой он был, может и сейчас где-то работает.

Привет студент

Конструкция основных элементов двигателя

К основным элементам конструкции авиационного поршневого Двигателя относятся: цилиндры, поршни, шатуны, коленчатый вал, редуктор, механизм газораспределения, нагнетатель и картер.

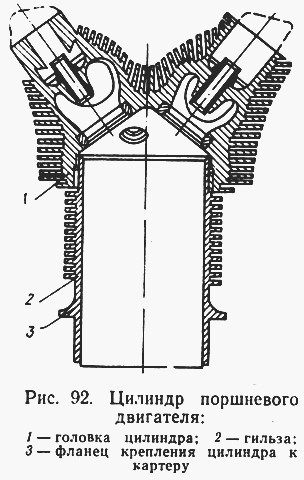

Цилиндр двигателя, представляющий собой рабочую камеру, состоит из головки и гильзы (рис. 92), соединенных с помощью резьбы. Для лучшего oxлаждения цилиндра на головке и гильзе выполняется оребрение, что значительно увеличивает площадь поверхности отвода тепла.

В головке цилиндра имеются отверстия под впускной и выпускной клапаны.

Внутренняя поверхность гильзы цилиндра, называемая зеркалом цилиндра, тщательно обработана и отполирована. Крепление цилиндра к картеру осуществляется с помощью фланца, выполненного в нижней части гильзы.

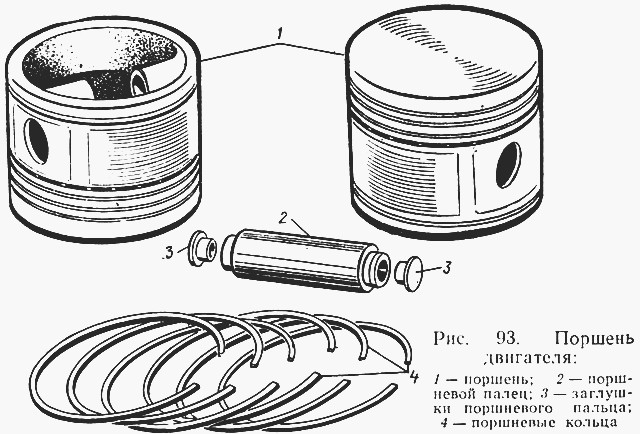

Восприятие давления газов в цилиндре осуществляется поршнем. Дальнейшая передача сил газа на коленчатый вал происходит через шатун. Поршень (рис. 93) выполняется полым и имеет поперечное отверстие под поршневой палец, с помощью которого поршень соединяется с шатуном. На боковой поверхности поршня проточены четыре канавки в верхней части и одна — в нижней. В трех верхних канавках расположены уплотнительные кольца, герметизирующие внутреннюю полость цилиндра. В четвертой канавке (с отверстиями) устанавливаются два маслоуплотнительных кольца,

а в нижней — одно маслоуплотнительное кольцо. Эти кольца предотвращают попадание масла из картера в цилиндр. Образование же масляной пленки благодаря такому расположению маслоуплотнительных колец способствует уменьшению сил трения при возвратно-поступательном движении поршня в цилиндре.

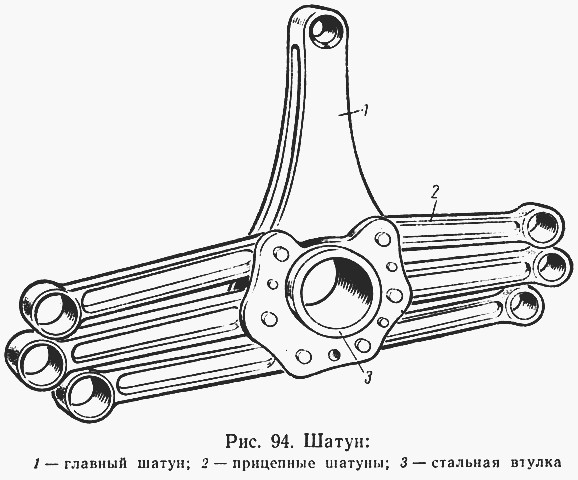

Связующим звеном между коленчатым валом и поршнем является шатун (рис. 94). Шатун звездообразного двигателя состоит из одного главного и нескольких прицепных шатунов. Прицепные шатуны соединяются с главным шатуном шарнирно на пальцах. Пальцы размещаются в отверстиях двух щек, расположенных на нижней головке главного шатуна, под равными углами. Главный шатун выполняется неразъемным и представляет собой стержень двутаврового сечения, соединяющий верхнюю (поршневую) и нижнюю (кривошипную) головки с отверстиями. В отверстие нижней головки вставляется втулка кривошипа коленчатого вала.

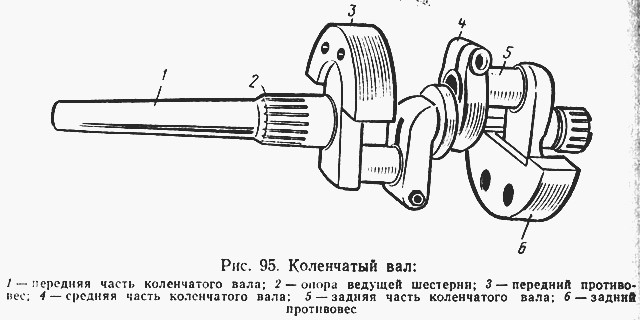

Коленчатый вал двигателя (рис. 95) служит для передачи работы поршня на воздушный винт через редуктор и обеспечивает перемещение поршней во время нерабочих ходов. Кроме того, коленчатый вал приводит в действие агрегаты, обеспечивающие работу двигателя и самолетных систем (гидронасосы, генераторы и др.). Коленчатый вал двигателя с двумя рядами цилиндров состоит из передней, средней и задней частей и имеет два колена. Вал изготовляется полым. Внутренняя полость используется в качестве масломагистрали.

На валу имеются противовесы, предназначенные для уравновешивания сил инерции двигателя. Установка коленчатого вала в картере осуществляется на трех подшипниках.

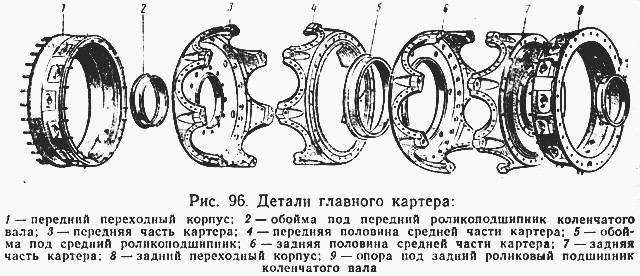

Картер является силовым корпусом двигателя (рис. 96). К нему снаружи крепятся цилиндры и агрегаты, обеспечивающие работу двигателя. Картер состоит из нескольких частей, количество которых зависит от числа рядов цилиндров. Внутри картера устанавливаются подшипники (опоры) коленчатого вала.

На картере имеются кронштейны, с помощью которых двигатель крепится к подмоторной раме на самолете.

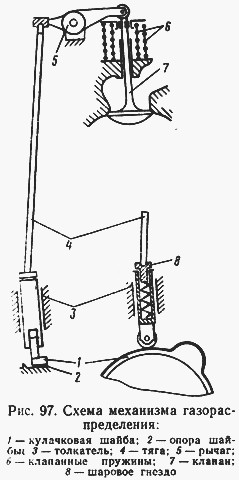

Механизм газораспределения предназначен для обеспечения своевременного открытия и закрытия впускных и выпускных клапанов в соответствии с определенным порядком работы цилиндров двигателя. Схема механизма газораспределения приведена на рис. 97.

Механизм газораспределения состоит из кулачковой шайбы с опорой, толкателей, перемещающихся в направляющих, тяг, рычагов и клапанов. Кулачковая шайба приводится в движение от коленчатого вала при помощи зубчатой передачи, размещенной на картере. Заданный режим работы клапанов обеспечивается выбором профиля и расположением кулачка на кулачковой шайбе.

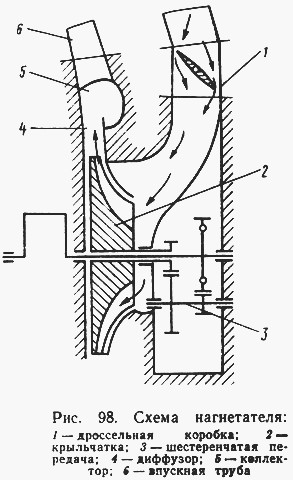

Для поддержания мощности двигателя на необходимом уровне с подъемом летательного аппарата на высоту на двигателях устанавливаются нагнетатели, позволяющие подавать воздух в цилиндры под давлением выше атмосферного. Нагнетатель состоит из крыльчатки, диффузора и механизма привода (рис. 98). Воздух, поступающий в двигатель, подводится к крыльчатке, которая приводится во вращение коленчатым валом через шестеренчатую передачу. Далее воздух поступает в диффузор, коллектор и в цилиндры.

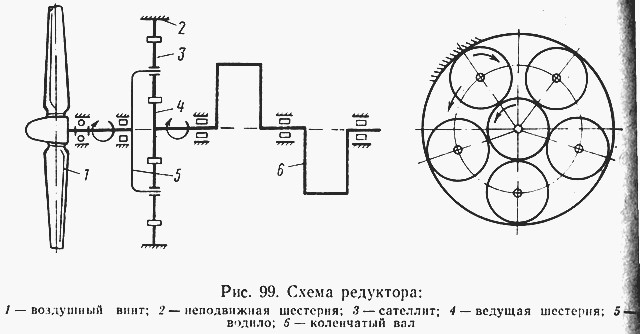

При вращении крыльчатки под действием центробежных сил скорость и давление воздуха увеличиваются. На выходе из крыльчатки воздух обладает большой кинетической энергией. Для превращения кинетической энергии воздуха в потенциальную энергию давления устанавливается диффузор, где происходит снижение скорости воздуха и, следовательно, увеличение его давления. Окончательное давление наддува устанавливается в коллекторе, где происходит дальнейшее уменьшение скорости воздуха. Для получения большей мощности стремятся увеличить число оборотов коленчатого вала. Если эти обороты передать на воздушный винт, то коэффициент полезного действия (к. п. д.) последнего будет незначительным, так как высокий к. п. д. достигается при скорости концов лопастей, меньшей скорости звука. Для снижения числа оборо-

тов воздушного винта по сравнению с числом оборотов коленчатого вала предназначен редуктор. Редуктор состоит из неподвижной шестерни, сателлитов и ведущей шестерни (рис. 99).

При работе двигателя ведущая шестерня поворачивает сателлиты, заставляя их обкатываться вокруг неподвижной шестерни и вести за собой оси и, следовательно, вал воздушного винта. Из-за сложного движения сателлитов, напоминающего движение планет солнечной системы, редуктор такого типа получил название «планетарного». Такие редукторы отличаются компактностью и их габариты хорошо вписываются в размеры носка картера.

Используемая литература: «Основы авиации» авторы: Г.А. Никитин, Е.А. Баканов

Скачать реферат: У вас нет доступа к скачиванию файлов с нашего сервера. КАК ТУТ СКАЧИВАТЬ