Базовые машины

Большая часть машин, используемых для природообустройства и защиты ОПС, представляет собой специализированное оборудование, смонтированное на базе грузовых автомобилей, тракторов, самоходных шасси, тягачей или мотоблоков.

Грузовые автомобили по назначению подразделяются на автомобили общего назначения, автомобили-самосвалы и специализированные.

По грузоподъемности они бывают: малой – 0,75-2,00 т, средней – 2,5-5,0, большой – 5-10, особо большой – свыше 10 т грузоподъемности.

На автомобилях устанавливают бензиновые, дизельные и газотурбинные двигатели, последние – на автомобилях с наиболее высокой грузоподъемностью.

Основным параметром автомобиля, определяющим конструкцию его основных узлов, является нагрузка на ведущий мост. Для дорог с обычным и усовершенствованным покрытием нагрузка на ось составляет 60 и 100 кН соответственно.

Для обозначения грузовых автомобилей используют колесную формулу, включающую две цифры первая – количество колес, вторая – ведущих колес (двойные скаты считают за одно колесо). Формула у обычного грузового автомобиля 4 х 2, трехосного с двумя ведущими осями – 6 х 4, трехосного с тремя ведущими – 6 х 6.

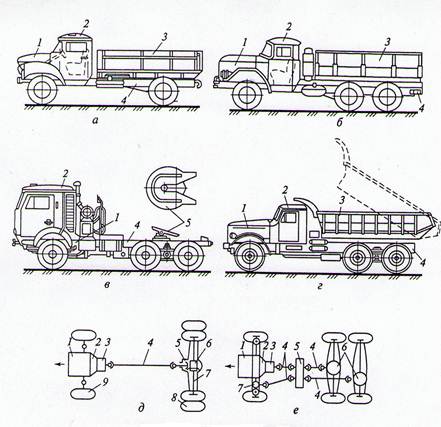

Автомобили общего назначения – это грузовые автомобили с кузовом в виде открытой платформы с бортами (рисунок 2.1 а, д), автомобили с повышенной проходимостью со всеми ведущими колесами (рисунок 2.1 б, е) и автомобили-тягачи (рисунок 2.1, в), оборудованные прицепами, полуприцепами и роспусками. Автомобиль или тягач в сцепе с прицепом или полуприцепом называют автопоездом. С 22 /1/

Рисунок 2.1 – Грузовые автомобили: а – с открытой платформой и бортами; б – повышенной проходимости; в – тягач с седельным устройством; г – самосвал; д – кинематическая схема грузового автомобиля с колесной формулой 4 х 2; е – кинематическая схема грузового автомобиля с колесной формулой 6 х 6 /1/

Взаимосвязь элементов машины, а также способность и последовательность передачи движения от двигателя к ходовой части, рабочим органам и иным механизмам изображают в виде кинематической схемы. Кинематические схемы грузовых автомобилей общего назначения показаны на рисунке 2.1, д (колесная формула 4 х 2) и рисунке 2.1, е (колесная формула 6 х 6).

Крутящий момент от двигателя – 1 к ведущим колесам – 8 (рисунок 2.1, д) передается с помощью трансмиссии, включающей коробку передач – 3, передающей измененный крутящий момент на карданный вал – 4, главную передачу – 5, увеличивающую крутящий момент, дифференциала – 6. Это позволяет полуосям – 7 ходовых колес вращаться с различной угловой скоростью при движении автомобиля по кривым и неровным поверхностям.

Плавное соединение работающего двигателя с трансмиссией и быстрое разъединение с ней осуществляется с помощью дисковой фрикционной муфты – 2. Главная передача, дифференциал и полуоси, заключенные в общий кожух, образуют задний ведущий мост.

Эксплуатируемые всесезонно и при любой погоде грузовые машины отличаются повышенной проходимостью. Они имеют два (передний и задний) или три (передний и два задних) ведущих моста.

В трансмиссии автомобиля с тремя ведущими мостами (рисунок 2.1, е) движение на передний ведущий мост – 7 и на два задних моста – 6 передается от раздаточной коробки – 5 с помощью карданных валов 4. Увеличение числа ведущих осей повышает проходимость машины, но усложняет конструкцию, повышает массу и стоимость автомобиля.

Механизмы управления автомобиля включают рулевое управление и тормозную систему. Первое – служит для поворота управляемых колес – 9 (рисунок 2.1, д). На тяжелых машинах в управлении используют гидроусилители, снижающие усилие на рулевом колесе. Вторая – служит для принудительного снижения скорости движения автомобиля и удержания его на месте на уклоне.

Отечественные бортовые автомобили имеют грузоподъемность 0,8-14,5 т при мощности двигателя 55-220 кВт.

На раме тягача устанавливают опорно-сцепное устройство («седло»), на которое опирается передняя часть полуприцепа (см. рисунок 2.1, в). Опорно-сцепное устройство – 5 – круглая пята с отверстием в середине, в которое вставляют сцепной шкворень полуприцепа.

Седельные автотягачи могут работать с полуприцепами грузоподъемностью 4-25 т. Повышение грузоподъемности за счет полуприцепов увеличивает длину и значительно снижает маневренность автомобиля. Однако использовать полуприцепы выгодно при хороших погодных условиях и длинных перегонах.

В городском хозяйстве широко распространены автомобили-самосвалы (см. рисунок 2.1, г), изготовляемые на базе автомобилей общего назначения. Они используются для перевозки камня, бетона, грунта, строительного мусора и иных материалов, не повреждающихся при разгрузке сбрасыванием. Разгружается кузов чаще всего наклоном назад до 60 0 .

Специализированные автомобили, изготовленные на базе грузовых машин общего назначения, отличаются от них только устройством кузова, приспособлениями для размещения транспортируемых материалов и оборудованием для выполнения определенных производственных операций. К специализированным относят автомобили для перевозки технологического оборудования и различных машин (тяжеловозы), тарных и мелкоштучных грузов (контейнеровозы), жидких и полужидких веществ (топливо-, бетоно- и растворовозы).

Основными достоинствами автомобильного транспорта являются высокие скорости, маневренность, универсальность использования.

Тракторыиспользуют как базовые средства прицепных, полуприцепных и навесных машин. Их подразделяют на гусеничные и колесные (пневмоколесные), общего и промышленного назначения.

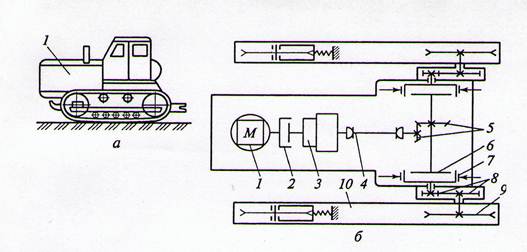

Гусеничные тракторыобщего назначения (рисунок 2.2, а) преимущественно рассчитаны на крюковую тягу при работе в сельском хозяйстве на повышенных скоростях движения – 10-12 км/ч.

Рисунок 2.2 – Общий вид (а) и кинематическая схема гусеничного трактора с механической трансмиссией (б) /1/

Тракторы, используемые в различных отраслях промышленности, обладают большой проходимостью и приспособлены для длительной работы в режиме малых скоростей (2,5-3,0 км/ч) с навесным оборудованием и максимальным тяговым усилием. Их рама и ходовая часть рассчитаны на тяжелое навесное оборудование. (Добавить описание Кинематической схемы)

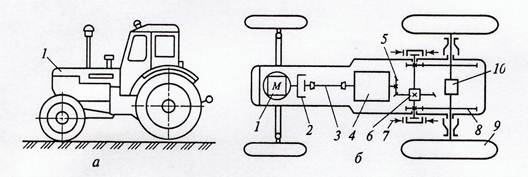

Пневмоколесные трактора, в сравнении с гусеничными, (рисунок 2.3 а) имеют большую (до 40 км/ч) скорость передвижения, высокую мобильность и маневренность, в 2 раза меньшую металлоемкость и больший срок службы.

Рисунок 2.3 – Общий вид (а) и кинематическая схема (б) колесного трактора /1/

Однако они уступают по силе тяги и проходимости из-за относительно высокого удельного давления на грунт (0,2-0,4 МПа).

Основные узлы гусеничных и пневмоколесных тракторов – рама, двигатель, трансмиссия (силовая передача), ходовая часть, система управления. Кроме того трактора комплектуют гидравлической системой для привода навесного или прицепного рабочего оборудования.

На тракторах в качестве основного двигателя преимущественно используют дизельные двигатели. Трансмиссия служит для передачи крутящего момента от двигателя – 1 к ведущим звездочкам гусениц (гусеничный ход – рисунок 2.2, а) или ведущим колесам (пневмоколесный ход – рисунок 2.3 а), плавного трогания с места и остановки трактора. Необходима она и для изменения тягового усилия, скорости и направления движения трактора, а также привода рабочего оборудования. Используют механические, гидромеханические и электромеханические трансмиссии. . (– 28 )

Технические характеристики отечественных тракторов приведены в таблице 2.2.

Таблица 2.2 – Технические характеристики отечественных тракторов /1/

Пневмоколесные тягачи и самоходные шассииспользуют при работе с различными видами специального навесного, прицепного строительного, коммунального и лесохозяйственного оборудования. Они обладают высокой тяговой характеристикой (до 300 кН), большим диапазоном рабочих и транспортных (до 50 км/ч) скоростей, большой маневренностью. Мощность двигателей – 900 кВт. Тягачи бывают одно- и двухосные.

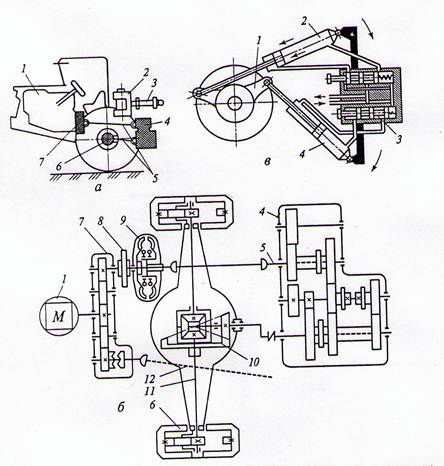

Одноосный тягач (рисунок 2.4, а, б) состоит из шасси, на котором установлены двигатель, силовая передача, два ведущих колеса, опорно-сцепное устройство и кабина с пультом управления.

Рисунок 2.4 – Общий вид (а), кинематическая схема (б) и поворотный механизм (в) одноосного тягача /1/

На главную передачу с дифференциалом – 10 ведущего моста тягача передается вращение от дизельного двигателя – 1 через раздаточную коробку – 7, сцепление – 8, гидротрансформатор – 9, карданный вал – 5 и коробку передач – 4. Оба ведущих колеса одновременно являются и управляемыми.

Коробку перемены передач и гидротрансформатор нередко монтируют в одном корпусе, что обеспечивает более компактную конструкцию. От раздаточной коробки – 7 через вал – 12 приводится в действие один из масляных насосов, обеспечивающих работу исполнительных органов.

Ответственным узлом одноосных тягачей является опорно-сцепное устройство – 2 (рисунок 2.4, а), служащее для соединения тягача с полуприцепом и обеспечивающее поворот тягача относительно продольной оси полуприцепа. Опорно-сцепное устройство имеет горизонтальный шкворень, обеспечивающий свободное поперечное качание тягача относительно полуприцепа, а также вертикальный шкворень для поворота в плане.

Такая система шарниров обеспечивает хорошую проходимость машин при движении по неровностям дороги. Поворот тягача относительно оси полуприцепа обеспечивается двумя гидроцилиндрами – 3 на угол до 90 о в обе стороны.

Самоходные шассиотличаются от пневмоколесных тягачей тем, что мощность их двигателя почти полностью расходуется на привод рабочих органов машины и управление ими и лишь незначительная часть – на тяговое (толкающее) усилие. На самоходное шасси монтируют оборудование погрузчиков, одноковшовых экскаваторов, кранов и др.

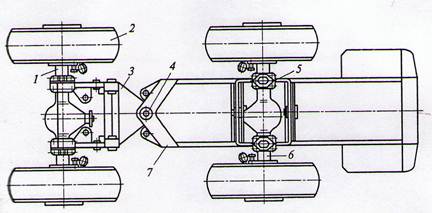

В настоящее время широко распространены шасси самоходные шасси с шарнирно- сочлененной рамой (рисунок 2.5).

Рисунок 2.5 – Компоновка двухосного шасси с шарнирно-сочлененными поворотными полурамами /1/

В таких машинах обе полурамы (передняя – 3 и задняя – 7), с подвешенными унифицированными ведущими неповоротными мостами – 1 и – 6 с колесами – 2, соединены вертикальным шарниром – 4, обеспечивающим взаимный поворот рам в горизонтальной плоскости на угол до 40 о .

Передний мост жестко прикреплен к передней, а задний – к задней полурамам с помощью балансированной подвески – 5, обеспечивающей взаимное качание полурам в вертикальной плоскости до 12 о , что необходимо при движении машины по неровной поверхности.

Классификация базовых машин инженерной техники

Классификация базовых машин инженерной техники

По виду применяемого шасси:

1)На базе танков, САУ, БТР, БМП, колесных и гусеничных тягачей и войсковых автомобилей.

Шасси таких МиВ практически не отличаются от базовых машин.

2)Специализированные машины в основе которых гусеничные и колесные тягачи.

Заложены изменения, которые позволяют отбирать мощность.

3)Машины индивидуальной подготовки. Имеют собственный корпус. Двигатель, трансмиссия от других машин.

4)Навесное и прицепное инженерное оборудование.

| Базовая машина | Сделано |

| Гусеничная | |

| АТТ | БАТ-М, БТМ-3, МДК-2М |

| МТТ | БАТ-2, МДК-3, БТМ-4 |

| МТ-ЛБ | УР-77 |

| Т-55 | ИМР |

| Т-72 | ИМР-2(М) |

| Т-90 | ИМР-3(М) |

| БМП | ИРМ(инж. развед. машина) |

| Т-54 | БМР-2(брон. машина размин.) |

| Т-90 | БМР-3М |

| СУ-100П(самоходная установка) | ГМЗ(2,3) |

| Т-55 | МТУ-20(танковый мостоукладчик)- |

| Т-72 | МТУ-72 |

| Т-90 | МТУ90 |

| Т-54 | ПТС(ПТС-М)(плавающий транспортер средний) |

| Т-64 | ПТС-2 |

| Колесная | |

| МАЗ-538 | ПКТ(2)(путепрокладчик колесный) |

| КрАЗ-255Б(Кременчугский автомобильный завод) | ТММ-3 |

| МЗКТ-7930 | ТММ(тяжелый механизированный мост)-6 |

| КрАЗ-255 | ПМП(ПМП-М)(понтонно-мостовой парк) |

| КрАЗ-260 | ПП-91(понтонный парк) |

| Урал-4320-30 | ПП-2005 |

| КрАЗ-255Б | УСМ(установка момтостроительная) |

| КрАЗ-260 | УСМ-2 |

| МАЗ-538 | ТМК-2(3)(траншейная машина) |

| ИКТ(инженерный колесный тягач) | БКТ-РК2(бульдозер) |

| УРАЛ | ЭОВ-3521 |

| КрАЗ-255 | ЭОВ-4421 |

| КрАЗ-255 | КС-3572(кран строительный |

| УРАЛ | КС-3574 |

| МТЛБ(многоцел. тягач легкий бронированный) | БГМ-1(бурильная гидравлическая установка) |

| ЗИЛ-131 | УМЗ(универсальный минный заградитель) |

| ЗИЛ-131 | ПБУ-50М(передвижная буровая установка) |

| ЗИЛ-131 | ВФС-10 |

| ЗИЛ-131 | МТО-И(мастерская технического обслуживания инженерная) |

| ЗИЛ-131 | МРИВ(мастерская ремонта инж. вооружения) |

Общее устройство базового изделия МТ-Т и его характеристика.

Назначение трансмиссии базовой машины. Основные элементы трансмиссии МТ-Т.

Назначение и устройство гусеничного движителя ходовой части МТ-Т и его составных частей.

Назначение и устройство подвески ходовой части МТ-Т и ее составных частей.

1976г. – начало выпуска.

Создан с использованием элементов шасси танка Т-64.

Корпус

В передней части корпуса расположена кабина,

в средней части моторно-трансмиссионное отделени,

в кормовой части — кузов.

Ходовая часть МТ-Т

Ходовая часть предназначена для обеспечения движения тягача за счет крутящего момента двигателя и сцепления гусениц с поверхностью дороги.

Ходовая часть состоит из гусеничного движителя и подвески.

Гусеничный движитель предназначен для преобразования вращательного движения ведущих колес в поступательное движение тягача.

Гусеничный движитель состоит из:

— двух гусениц(мелкозвенчатые с резинометаллическим шарниром)(таков на 1й 87);

— двух ведущих колес(передние)12 зубьев;

— двух направляющих колес с механизмами натяжения(задние);

— четырнадцати опорных катков;

— восьми поддерживающих катков.

Подвеска

Подвеска предназначена для смягчения толчков и ударов при движении по местности, а также соединяет корпус тягача с гусеничным движителем.

Подвеска состоит из:

— 14 блоков подвески;

— 14 торсионных валов;

— системы блокировки подвески.

Двигатель

В МТ-Т установлен V-образный 12-цилиндровый четырёхтактныймноготопливный быстроходный жидкостного охлаждения с непосредственным впрыском топлива в наддув дизельный двигательВ-46-4 мощностью 710 л.с.

Трансмиссия МТ-Т

Трансмиссия состоит из:

· цилиндрического редуктора (1);

· конического редуктора (2);

· двух бортовых коробок передач (3);

· двух бортовых передач (4);

· редуктора гидромотора гидрообъемной передачи, гидравлического уменьшителя скоростей (6);

· редуктора отбора мощности (5) для приводов: рабочего органа, компрессора, генератора, нагнетающих и откачивающих насосов масляной системы, лебедки;

Блок-схема трансмиссии МТ-Т

|  |

|  |

|

|  |  |  | |||||

| ||||||||

|  | |||||||

| ||||||||

Цилиндрический редуктор предназначен для передачи крутящего момента от двигателя к коническому редуктору и для отбора мощности к компрессору, генератору, насосам маслосистемы и лебедке.

Цилиндрический редуктор установлен в моторно-трансмиссионном отделении.

Конический редуктор предназначен :

· для передачи крутящего момента от цилиндрического редуктора к КП;

· отъединения КП от двигателя перед его пуском при низких температурах;

· передачи крутящего момента к откачивающим насосам КП и редуктора;

· реверсирования движения машины.

Конический редуктор установлен в МТО

Бортовые коробки передач предназначены для:

· изменения тягового усилия на ведущих колесах при постоянном крутящем моменте коленвала двигателя;

· изменения скорости движения машины при постоянной частоте вращения коленвала двигателя;

· осуществления ЗХ машины за счет изменения направления вращения ведомых частей КП;

· осуществления поворотов машины;

· торможения машины в движении и на стоянке;

· осуществления пуска двигателя с буксира;

· отъединения двигателя от ведущих колес.

На машине установлены две КП — правая и левая, имеющие незначительные конструктивные отличия.

Бортовые передачи предназначен для снижения частоты вращения и увеличения крутящего момента, передаваемых от КП к ведущему колесу.

На машине установлены две бортовые передачи, которые представляют собой одноступенчатые планетарные редукторы, прикрепленные к КП, образуя с ними единые узлы.

Маслосистема трансмиссии обеспечивает: управление коробками передач и реверсом; смазку и охлаждение механизмов трансмиссии и компрессора, а также откачку из них масла в процессе работы и перед длительной стоянкой; пуск двигателя с буксира; закачивание масла в картеры КП перед буксировкой машины; работу привода генератора.

Классификая ДВС

Поршневые двигатели внутреннего сгорания классифицируют по следующим основным признакам:

· по способу воспламенения горючей смеси – с воспламенением от сжатия (дизели) и от электрической искры (карбюраторные, инжекторные);

· по способу смесеобразования – с внешним (карбюраторные, инжекторные с раздельным впрыском топлива) и с внутренним смесеобразованием (дизели, инжекторные с непосредственным впрыском топлива);

· по виду применяемого топлива – работающие на жидком топливе (бензин и дизельное топливо) и газообразном топливе (сжатый и сжиженный газ);

· по числу цилиндров – одно- и многоцилиндровые (2, 4, 6, 8, 12 и более).

4. Основные определения (понятия) и технические характеристики ДВС.

· верхняя мертвая точка (ВМТ) – положение поршня в цилиндре, при котором расстояние его от оси коленчатого вала наибольшее;

· нижняя мертвая точка (НМТ) – положение поршня в цилиндре, при котором расстояние его от оси коленчатого вала наименьшее;

· ход поршня S, м – расстояние по оси цилиндра между мертвыми точками. При каждом ходе поршня коленчатый вал проворачивается на половину оборота, т.е. на 180 градусов. Ход поршня центрального КШМ равен двум радиусам кривошипа коленчатого вала;

· рабочий объем цилиндра Vn, – объем, куб. м, цилиндра, освобождаемый поршнем при перемещении от ВМТ к НМТ;

· объем камеры сгорания Vс, – объем, куб. м, над поршнем, когда он находится в ВМТ;

· полный объем цилиндра Vа, куб.м – сумма объема камеры сгорания и рабочего объема цилиндра, т.е. пространство над поршнем, когда он находится в НМТ;

· литраж двигателя Vл, Л – это сумма рабочих объемов всех его цилиндров, выраженная в литрах;

· степень сжатия – отношение полного объема цилиндра к объему камеры сгорания.

Во время работы двигателя внутреннего сгорания в цилиндрах происходят периодически повторяющиеся изменения состояния рабочего тела (газа).

Рабочий цикл двигателя – это комплекс последовательных процессов (впуск, сжатие, сгорание, расширение и выпуск), периодически повторяющихся в каждом цилиндре и обуславливающих работу двигателя.

Такт – это часть рабочего цикла, происходящего за время движения поршня от одной мертвой точки к другой.

Двигатели, в которых рабочий цикл совершается за четыре хода (такта) поршня, т.е. за два оборота коленчатого вала, называются четырехтактными. Двигатели, в которых рабочий цикл совершается за два хода поршня, т.е. за один оборот коленчатого вала, называются двухтактными.

Рабочий процесс четырехтактного дизельного двигателя.

В цилиндры дизеля воздух и топливо вводятся раздельно.

Такт впуска. Поршень движется от ВМТ к НМТ, впускной клапан открыт, в цилиндры поступает воздух. Давление в конце такта впуска составляет 0,08-0,09 Мпа, а температура воздуха 320-340 К.

Такт сжатия. Оба клапана закрыты. Поршень движется от НМТ к ВМТ, сжимая воздух. Вследствие большой степени сжатия (порядка 14-18) давление воздуха в конце такта сжатия 3,5-4 Мпа, а температура (750-950 К) становится выше температуры самовоспламенения топлива. В конце такта сжатия при положении поршня, близком к ВМТ, в цилиндр через форсунку впрыскивается жидкое топливо. Устройство форсунки обеспечивает тонкое распыление топлива в сжатом воздухе. Топливо, впрыснутое в цилиндр, смешивается с нагретым воздухом и остаточными газами; образуется рабочая смесь. Большая часть топлива воспламеняется и сгорает. Давление газов повышается до 5,5-9Мпа, а температура – до 1900-2400К.

Такт расширения (рабочий ход). Оба клапана закрыты. Поршень движется от ВМТ к НМТ. В начале такта расширения сгорает остальная часть топлива. К концу такта расширения давление газов уменьшается до 0,2-0,3 Мпа, а температура до 900-1200 К.

Такт выпуска. Выпускной клапан открывается. Поршень движется от НМТ к ВМТ и через открытый клапан выталкивает отработавшие газы в атмосферу. Давление газов при этом составляет 0,11-0,12 Мпа, а температура 650-900 К. Далее рабочий цикл повторяется.

Работа топливной системы.

При работе двигателя топливоподкачивающий насос НТП-46 засасывает топливо из баков из бака и подает его по трубкам низкого давления с давлением 3,5 кгс/см2 в топливный фильтр ТФК-3. Из фильтра топливо под давлением поступает в ТНВД, который затем подает топливо под высоким давлением в 700-800 кгс/см2 к форсункам по трубкам высокого давления. Через распыляющие отверстия форсунки впрыскивают топливо в камеру сгорания.

Основные ТТХ УР-77

Состав боекомплекта УР-77

1.1.Конструкции установок разминирования.

Установки разминирования (УР) – это средства, предназначенные для проделывания проходов в минных полях, разминирования местности путем использования для этого взрыва зарядов различных взрывчатых веществ или их смесей. Широкое применение в качестве таких зарядов получили удлиненные заряды разминирования (ЗР) с линейной плотностью ВВ до 8 кг/м. При взрыве такого ЗР на поверхности грунта часть мин в радиусе до 3 м от оси заряда взрывается или разрушается, остальные мины выбрасываются за пределы прохода.

К самоходным установкам разминирования отечественного производства относятся установки УР-67 и УР-77.

| Параметры характеристик ТТХ | УР-67 | УР-77 |

| § Глубина (ширина) проделываемого прохода в ПТМП, м § Количество проделываемых проходов одним б/к ЗР, шт. § Время проделывания прохода, мин § Время снаряжения УР, мин: ü силами экипажа усиленного исо ü с применением АК и пакетной укладки § Дальность подачи ЗР, м: ü типа УЗ-67 ü типа УЗП-77 § Скорость движения снаряженной УР, км/ч: ü по шоссе ü по пересеченной местности ü на плаву § Экипаж, чел. § Масса с б/к, кг § Запас хода по топливу, км: ü по шоссе ü по пересеченной местности | 75-80 (6) 2 10 180(60-70) 30 200,350,500 200, 500 40 15 до 10 3 15750 320 135 | 80-90 (6) 2 3-5 30 30 200,350,500 200, 500 40 15 до 10 2 15500 500 250 |

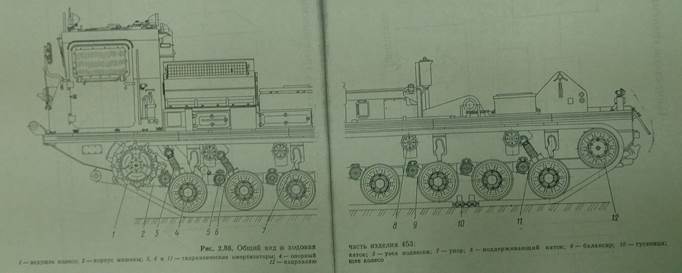

Устройство самоходной установки разминирования УР-77

Установка разминирования УР-77 состоит из базового шасси, пускового оборудования и боекомплекта.

В качестве базового шасси УР использовано универсальное шасси МТ-Лбу (изделие 26) в конструкцию которого внесены некоторые конструктивные изменения.

Пусковое оборудование предназначено для размещения двух зарядов разминирования, последовательной подачи их по воздуху на минное поле, подрыва зарядов и отцепки от них. В состав пускового оборудования входят: направляющая, кассета, механизм перевода, механизмы тормозных канатов, система электрооборудования приспособления и ЗИП.

Боекомплект установки состоит из двух зарядов разминирования типа УЗ-67, УЗП-72 или УЗП-77. Основными элементами ЗР являются:

· секции заряда, ( каждая представляет собой гибкий детонирующий кабель с конденсированным ВВ линейной плотностью 4 кг/м. Длина секции 10,4 м. Секции собираются в две нити длиной 83 или 93 м. При подрыве двух таких нитей на ПТМП образуется проход шириной не менее 6 м);

· реактивные двигатели ДУР, предназначенные для подачи ЗР на заданную дистанцию. Масса порохового заряда 13,3 кг. Тяга двух одновременно работающих двигателей обеспечивает подачу заряда на 200 м, трех – на 350 м и четырех – на 500 м. Время работы двигателя около 6 сек. Масса снаряженного двигателя около 36 кг);

· узел передачи детонации (УПД),предназначен для обеспечения одновременного взрыва обеих нитей ЗР;

· Взрыватель электрического способа действий обеспечивает подрыв УПД и всего ЗР;

· разъединительное устройство предназначено для отделения реактивных двигателей (после сгорания их пороховых зарядов) от ЗР;

· тормозной канат предназначен для торможения ЗР при приземлении, для подтягивания его на минное поле и передачи электрического импульса на взрыватель;

· патрон отцепки предназначен для отсоединения тормозного каната после взрыва без выхода экипажа из машины;

· соединительная втулка предназначена для последовательного соединения реактивных двигателей;

· соединительный канат предназначен для гибкой связи реактивных двигателей с двумя нитями ЗР;

· противоожоговые чехлы предназначены для защиты ЗР от газовой струи реактивных двигателей.

Конструкции минных тралов

По конструкции минные тралы делятся на три группы: нажимные, выкапывающие и ударные. Кроме того, возможна их комбинация.

Нажимные тралы создают локальное давление на грунт или поверхность мины для разрушения корпуса мины или приведения к взрыву мины с нажимными взрывателями.

Основным типом нажимных тралов являются катковые тралы.

Они имеют тралящие рабочие органы в виде тяжелых стальных катков, движущихся впереди танка. Необходимое силовое воздействие на мину обеспечивается либо собственным весом катка, либо весом катка и весом дополнительно присоединенных масс. К катку предъявляются жесткие требования по взрывоустойчивости и создания такого давления на грунт, при котором обеспечивается надежное траление мин.

Выкапывающие тралы. Наибольшее распространение из тралов выкапывающего действия получили ножевые тралы пассивного типа.

Рабочими элементами таких тралов являются прорезающие грунт ножи. Ножи при тралении заглубляются в грунт, извлекают на его поверхность мины и отводят или отбрасывают их в стороны за пределы протраливаемой полосы. Преимущество выкапывающих тралов заключается в их способности тралить практически все мины независимо от их типов и реагирующих приводов. К недостаткам ножевых тралов следует отнести их низкую взрывоустойчивость, потребность в большой силе тяги и зависимость от грунтовых и климатических условий. В рабочем положении тралов невозможно осуществить быстрые повороты танков (БМП), что в условиях боя резко снижает их боевые свойства.

Основные характеристики

Масса машины, т 43 (51 с тралом)

Мощность двигателя, л. с. 618 (840)

Скорость движения при тралении, км/ч 5-12

Максимальная скорость движения, км/ч 60

Запас хода по шоссе, км 550

БАТ-2

| Базовая машина МТ-Т | Рабочее оборудование 1)Бульдозерное оборудование 2)Рыхлительное оборудование 3)Гидропривод 4)Механизм отбора мощности 5)Крановое оборудование 6)Электрооборудование 7)Лебёдка |

1)Бульдозерное оборудование (Б.О.) предназначено для послойной разработки и перемещения грунта. Тип оборудования — с универсальным отвалом. Ширина отвала в путепрокладочном положении — 4000 мм, бульдозерном — 4570 мм, грейдерном — 4300 мм. Высота отвала 1200 мм. Величина заглубления 450 мм, подъема 3700 мм. Угол перекоса отвала — 10 0

Бульдозерное оборудование устанавливается в передней части машины и состоит из охватывающей рамы, толкающей рамы, отвала, лыжи и механизмов управления.

Охватывающая рама предназначена для передачи усилий от корпуса машины на толкающую раму. Толкающая рама предназначена для передачи усилий, возникающих при разработке грунта от охватывающей рамы на отвал и крепления к ней всех основных частей бульдозерного оборудования.

Отвал предназначен для постоянного резания и формирования призмы грунта. Он воспринимает усилия от толкающей рамы в процессе разработки грунта. Основными частями отвала являются левое и правое крылья и центральная часть. В нижней части крыльев закреплены болтами ножи.

Лыжа предназначена для регулирования толщины срезаемого слоя грунта при путепрокладочном положении крыльев отвала. Она воспринимает вертикальные нагрузки, возникающие в процессе разработки грунта, тем самым частично разгружает гидроцилиндры механизма подъема.

Механизмы управления предназначены для изменения положения бульдозерного оборудования. К ним относятся: 1) два механизма установки крыльев, 2) механизм перекоса отвала 4) механизм подъема бульдозерного оборудования.

Управление бульдозерным оборудованием осуществляется с пультов управления, установленных в кабине и на рычагах поворота.

2)Рыхлительное оборудование предназначено для рыхления твердого или мерзлого верхнего слоя грунта. Оно установлено на кормовой части базовой машины и состоит из рабочего элемента и привода перемещения.

Рабочий элемент состоит из стойки, наконечника и деталей крепления. Стойка является несущим элементом. Наконечник, имеющий износостойкую наплавку, является сменной частью и непосредственно осуществляет отделение и разрушение грунта при движении путепрокладчика.

Привод перемещения рабочего элемента представляет собой конструкцию, состоящую из 2-х вертикальных тяг, рамы, корпуса и двух гидроцилиндров. Конструкция обеспечивает постоянство угла резания независимо от величины заглубления рабочего элемента в грунт.

Рабочим элементом нарезают ряд продольных борозд на глубину 0,5 м с расстоянием между ними 0,7-0,9 м. При необходимости нарезаются поперечные борозды под углом 50-60 0 к продольным.

После чего разлыхленный грунт удалить бульдозером в отвал или на препятствие.

3)Гидропривод БАТ-2 предназначен для управления бульдозерным, рыхлительным и крановым оборудованием путепрокладчика.

Гидропривод осуществляет следующие операции:

1. заглубление и выглубление отвала;

3. подъем, опускание, вращение стрелы;

4. вращение барабана грузовой лебедки;

5. перевод бульдозерного, рыхлительного оборудования и лыжи в рабочее или транспортное положение; фиксация крыльев отвала в различных рабочих положениях;

6. перевод (БО) в плавающее положение.

Максимальное рабочее давление в гидроприводе 16 МПа (160 кг/см 2 ).

4)Механизм отбора мощности предназначен для привода гидронасосов. Он установлен слева в передней части корпуса базовой машины и состоит из привода редуктора и редуктора гидронасосов.

Привод редуктора является соединительным звеном между редуктором лебедки и валом отбора мощности. Он представляет собой вал, по концам которого выполнены шлицы для соединения с валом отбора мощности редуктора лебедки базовой машины и с валом редуктора гидронасоса.

Редуктор гидронасосов представляет собой шестеренный механизм, выполненный для включения и передачи крутящего момента от вала отбора мощности к гидронасосам.

5)Крановое оборудование предназначено для механизации погрузочно-разгрузочных работ. Его максимальная грузоподъемность на всех вылетах стрелы — 2 т. Максимальный вылет крюка -7,37 м. Высота подъема крюка — 7,42 , глубина опускания до опорной поверхности гусеницы — 5 м.

Основными частями кранового оборудования являются: 1) опорно-поворотное устройство, 2) стрела, 3) механизм поворота, 4) грузовая лебедка, 5) гидроцилиндр изменения вылета стрелы, 6) приборы безопасности и электрооборудование.

6)Электрооборудование предназначено для дистанционного управления гидроприводом, для контроля уровня и температуры рабочей жидкости и обеспечения безопасности работы механизмов. Питание потребителей электроэнергией осуществляется от сети базовой машины 24В.

7)Лебедка БАТ-2 предназначена для удаления с проезжей части дорог неисправной техники, растаскивая элементы лесных и каменных завалов, для самовытаскивания путепрокладчика.

Требования электробезопасности при экспуалатации ЭТС.

1. Корпус станции должен быть заземлен. Заземлители должны забиваться в землю на всю их длину. Эксплуатировать незаземленную станцию запрещается.

2. Подключение присоединительного кабеля к выходным зажимам (клеммам) агрегата производится до его запуска, а при подключении его во время работы агрегата выключатель нагрузки поставить в положение «отключено».

3. При эксплуатации передвижных Электростанций запрещается:

· Касаться зажимов и токоведущих частей, в т. ч. и предохранителей, без их предварительного отключения.

· Производить ремонт электрооборудования при работающем агрегате.

· Работать со снятой шторкой (дверкой) блока аппаратуры.

· Развертывать и свертывать кабель с поврежденной изоляцией.

· Проверять наличие напряжения «на ощупь» руками.

4. Тщательно проверять изоляцию проводов и состояние контактов во избежание возникновения коротких замыканий.

5. Не допускать петель и перекручивания кабельной сети при прокладке ее к потребителю.

6. Запрещается производить свертывание, развертывание, изменение схемы кабельной сети, находящейся под напряжением, без диэлектрических перчаток.

7. При поражении электрическим током надо освободить пострадавшего от соприкосновения с токоведущими частями, не подвергая себя опасности, оказать ему первую помощь и вызвать врача. Следует помнить, что прикасаться голыми руками к человеку, находящемуся под током, опасно для жизни. Поэтому на руках должен быть какой-нибудь изолирующий предмет: резиновые перчатки, полы шинели (пальто), пилотка (кепи, шапка), рубашка и прочее.

8. Основные общие правила техники безопасности необходимо строго соблюдать при эксплуатации всех видов передвижных электростанций. Дополнительно к этому следует неукоснительно соблюдать специфические меры безопасности при работе на конкретных электростанциях и электроагрегатах.

Содержание инженерной техники и инженерного имущества на хранении.

Ремонт машин, выполняемый непосредственно в частях и соединениях, принято называть — войсковым ремонтом. Войсковой ремонт машин предусматривает в основном текущий ремонт и в отдельных случаях средний, по специально разработанным техническим условиям.

Войсковой ремонт выполняется ремонтными подразделениями частей, расчётами подвижных мастерских с привлечением механиков-водителей ремонтируемых машин или самими механиками-водителями.

Средний, капитальный и регламентированный ремонты производятся в ремонтных органах окружного и центрального подчинения по нарядам.

Ремонт машин в частях и подразделениях инженерных войск производится следующими методами:

АГРЕГАТНЫЙ МЕТОД РЕМОНТА(ОСНОВНОЙ) заключается в том, что неисправные агрегаты, механизмы и приборы снимаются с машины и направляются в ремонт, а на их место устанавливаются исправные из оборотного фонда.

ПРИ ИНДИВИДУАЛЬНОМ МЕТОДЕ РЕМОНТА неисправные агрегаты, механизмы и приборы снимаются с машины, ремонтируются и устанавливаются на ту же машину (не обезличиваются).

ПРИ СМЕШАННОМ МЕТОДЕ РЕМОНТА неисправные агрегаты, механизмы и приборы снимаются с машины, часть из них заменяется на исправные из оборотного фонда, а остальные восстанавливаются силами части.

Уживании и ремонте ВИТ.

Мастерская МРИВ предназначена для войскового ремонта и технического обслуживания инженерного вооружения в полевых условиях. Штатная принадлежность — ремонтные взводы инженерных частей и соединений, ремонтные части инженерных войск и общевойсковых соединений.

Мастерская состоит:

ü из базового автомобиля ЗИЛ-131 с лебедкой,

ü унифицированного герметизированного кузова-фургона КМ-131,

ü электросварочного агрегата АДБ-306 на одноосном прицепе ТАПЗ-755 (ИАПЗ-738),

ü технологического оборудования, приспособлений и инструмента, размещенного в кузове.

Кузов мастерской снабжен фильтровентиляционной и отопительной установками. Электропитание потребителей осуществляется от генератора трехфазного переменного тока мощностью 12 кВт.

Расчет мастерской включает начальника мастерской, токаря, сварщика, слесаря-монтажника, слесаря-электрика, водителя-слесаря и с помощью имеющегося оборудования выполняет следующие работы:

· грубую и чистовую токарную обработку деталей и заготовок;

· сверление, расточку и развертку отверстий, нарезание резьб;

· сварку черных металлов и конструкций из алюминиевых сплавов;

· демонтажно-монтажные и слесарно-подгоночные работы;

· медницко-жестяницкие, шиноремонтные, покрасочные и смазочно-заправочные работы

Консервационные материалы.

Консервационными материалами называются материалы, устройства, приспособления, применение которых обеспечивает защиту объектов хранения от воздействия агрессивных факторов окружающей среды.

Консервационные смазочные материалы

Консервационные смазочные материалы образуются при добавлении в масла и смазки маслорастворимых ингибиторов коррозии. Применяются как консервационные или рабоче-консервационные смазки в зависимости от концентрации ингибитора.

Консервационные масла используются для противокоррозионной защиты не окрашиваемых открыто расположенных поверхностей.

В качестве средств поверхностной защиты (СПВЗ) внутренних поверхностей узлов и агрегатов ИТ используются рабоче-консервационные масла.

Для защиты от коррозии закрытых узлов трения используются штатные смазки.

Детали гидросистем ИТ консервируются рабочими гидравлическими жидкостями.

Основными СВПЗ не окрашиваемых наружных поверхностей являются консервационные смазки.

Пластичные смазки по своему назначению разделяются на антифрикционные и защитные.

Антифрикционные смазки применяются для уменьшения износа трущихся поверхностей, а также для герметизации узлов и механизмов ИТ и защиты от коррозии. В определенной мере всем смазкам присущи защитные и уплотнительные свойства.

Широко используются при консервации следующие антифрикционные смазки: 1-13, литол-24, солидол С, УС-1, УС-2, УСс-А, ЦИАТИМ-201,203 и ряд других.

Защитные смазки предназначены, главным образом для предохранения металлических поверхностей от коррозии. Во многих узлах они используются в качестве антифрикционных.

К категории защитных смазок относятся: смазка ПВК, АМС-3, литол-24рк и др.

Ингибиторы атмосферной коррозии

Применяют для предотвращения или замедления нежелательных процессов: коррозии металлов, старения полимеров, окисления топлив и смазочных материалов и др.

По отношению к различным группам металлов ингибиторы могут быть: для черных, цветных, универсальные

Для уплотнения разъемных и неразъемных соединений, герметизации щелей в люках, крышках, дверях, мелких отверстий, а также промазки швов по краям пропитанной ткани или бумаги используют замазки или герметики, ленты из полимерных материалов и технических тканей. При герметизации корпусов ИТ методами «чехол» и «получехол» используются, кроме того, полиэтиленовые, поливинилхлоридные, полипропиленовые пленки, также технические ткани.

Наиболее широко используются клейкая замазка ЗЗК-3У, уплотнительные замазки У-22, герметик У-30м.

Средства создания искусственных сред

Для реализации метода статического осушения воздуха применяются влагопоглотители – вещества, обладающие высокой влагоемкостью.

В качестве влагопоглотителей используют силикагели различных марок и активированный уголь.

Лакокрасочные материалы включают в себя: лаки, краски, эмали, грунтовки, шпатлевки, порошковые краски.

Лак – раствор вещества, способного после испарения растворителя образовать прозрачное покрытие.

Краска – суспензия твердых частиц в олифе, водной дисперсии синтетических полимеров или в природном полимере, например казеине.

Эмаль – лакокрасочный материал, похожий на краску.

Порошковая краска – композиция, составленная из порошкообразных пенообразователей, пигмента и наполнителя.

Грунтовка – краска или эмаль, которая способна образовывать покрытие с особо высокой адгезионной прочностью.

Шпатлевка – композиция, как правило, густая и вязкая, состоящая из тех же компонентов, что краска и эмаль, но с другим соотношением, предназначенная для заполнения неровностей и сглаживания окрашиваемых поверхностей.

Классификация базовых машин инженерной техники

По виду применяемого шасси:

1)На базе танков, САУ, БТР, БМП, колесных и гусеничных тягачей и войсковых автомобилей.

Шасси таких МиВ практически не отличаются от базовых машин.

2)Специализированные машины в основе которых гусеничные и колесные тягачи.

Заложены изменения, которые позволяют отбирать мощность.

3)Машины индивидуальной подготовки. Имеют собственный корпус. Двигатель, трансмиссия от других машин.

4)Навесное и прицепное инженерное оборудование.

| Базовая машина | Сделано |

| Гусеничная | |

| АТТ | БАТ-М, БТМ-3, МДК-2М |

| МТТ | БАТ-2, МДК-3, БТМ-4 |

| МТ-ЛБ | УР-77 |

| Т-55 | ИМР |

| Т-72 | ИМР-2(М) |

| Т-90 | ИМР-3(М) |

| БМП | ИРМ(инж. развед. машина) |

| Т-54 | БМР-2(брон. машина размин.) |

| Т-90 | БМР-3М |

| СУ-100П(самоходная установка) | ГМЗ(2,3) |

| Т-55 | МТУ-20(танковый мостоукладчик)- |

| Т-72 | МТУ-72 |

| Т-90 | МТУ90 |

| Т-54 | ПТС(ПТС-М)(плавающий транспортер средний) |

| Т-64 | ПТС-2 |

| Колесная | |

| МАЗ-538 | ПКТ(2)(путепрокладчик колесный) |

| КрАЗ-255Б(Кременчугский автомобильный завод) | ТММ-3 |

| МЗКТ-7930 | ТММ(тяжелый механизированный мост)-6 |

| КрАЗ-255 | ПМП(ПМП-М)(понтонно-мостовой парк) |

| КрАЗ-260 | ПП-91(понтонный парк) |

| Урал-4320-30 | ПП-2005 |

| КрАЗ-255Б | УСМ(установка момтостроительная) |

| КрАЗ-260 | УСМ-2 |

| МАЗ-538 | ТМК-2(3)(траншейная машина) |

| ИКТ(инженерный колесный тягач) | БКТ-РК2(бульдозер) |

| УРАЛ | ЭОВ-3521 |

| КрАЗ-255 | ЭОВ-4421 |

| КрАЗ-255 | КС-3572(кран строительный |

| УРАЛ | КС-3574 |

| МТЛБ(многоцел. тягач легкий бронированный) | БГМ-1(бурильная гидравлическая установка) |

| ЗИЛ-131 | УМЗ(универсальный минный заградитель) |

| ЗИЛ-131 | ПБУ-50М(передвижная буровая установка) |

| ЗИЛ-131 | ВФС-10 |

| ЗИЛ-131 | МТО-И(мастерская технического обслуживания инженерная) |

| ЗИЛ-131 | МРИВ(мастерская ремонта инж. вооружения) |

Последнее изменение этой страницы: 2019-05-08; Просмотров: 621; Нарушение авторского права страницы