Устройства для уборки незерновой части урожая

Технология уборки. НЧУ, т.е. незерновая часть урожая представляет определённую ценность. Например, полова и солома применяются не только в качестве подстилки для животных, но и на корм скоту – пищевая ценность 1000 г половы 0,4-0,5, соломы 0,2-0,25.

При оперативной уборке НЧУ обеспечивается проведение операций по удержанию влаги в почве. Комбайны в процессе уборки половы и соломы собирают до 3/4 семян сорняков, снижая тем самым засорённость полей.

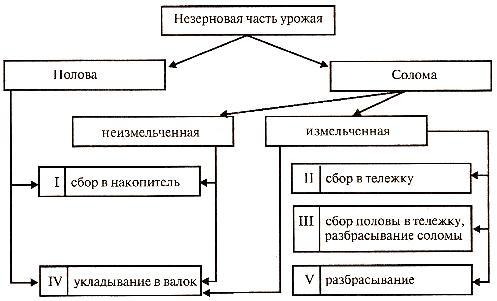

Уборка комбайнами незерновой части урожая производится по схемам, приведённым на рис 1.

Рис. 1. Схемы технологии уборки незерновой части урожая.

Широкое распространение получил сбор половы и соломы комбайном в копнитель (I схема) с их дальнейшей уборкой копновозами либо волокушами. Данный способ имеет невысокие трудозатраты, однако увеличены потери половы, подготовка полей к дальнейшей обработке затрудняется, управление копнителем повышает загрузку комбайнёра.

Сбор половы вместе с измельчённой соломой в прицепные тележки (II схема), которые присоединены к комбайну, позволяет обеспечить уборку (поточную) всего урожая, уменьшает потери половы и соломы, освобождает поля для дальнейших работ. К минусам данной схемы можно отнести: снижение производительности комбайна вследствие частой смены тележек; увеличение нагрузки на трансмиссию; повышение требуемой мощности двигателя; увеличение запылённости рабочего места комбайнёра. Вместе с тем повышается требуемое для сбора и транспортировки зерна, половы и соломы, количество энергетических и транспортных средств.

При III способе в тележку собирается только полова, а солома измельчается и разбрасывается, что снижает засорённость полей – частично семена сорняков, собранные комбайном, вывозят с полей. Упрощается и ускоряется дальнейшая обработка полей за счёт разбрасывания измельчённой соломы. Почва, с заделанной в ней соломой, не только удобряется, но и разрыхляется. Наличие тележки, в которую собирается полова, снижает производительность комбайна и увеличивает энергозатраты.

Валковая технология (IV способ) предусматривает формирование комбайном валков из целой либо частично измельчённой соломы. Полученные валки в дальнейшем подбираются машинами (подбощики-полуприцепы, рулонные прессы), используемыми также для уборки сена. Валковая технология, в отличие от вышерассмотренных схем, уменьшает требуемую мощность двигателя и облегчает работу комбайнёра. Данный способ уборки оптимален в случае применения высокопроизводительных комбайнов, которые укладывают валки с повышенной массой соломы на 1 метр длины валка.

В основе V способа лежит измельчение половы и соломы с последующим разбрасыванием, что не только исключает агрегатирование комбайна с тележкой для сбора соломы, но и снижает энергозатраты на её прикатывание. Данный способ характерен для зарубежных аграриев.

Чтобы выполнять вышеописанные операции комбайны комплектуются копнителями, капотами либо измельчителями.

Копнитель служит для формирования из половы и соломы копён, которые через определённый промежуток времени выгружаются на поле. В состав копнителя входят: камера для незерновой части урожая; механизмы подпрессовки половы и соломы; механизмы выгрузки копны; механизмы закрытия камеры.

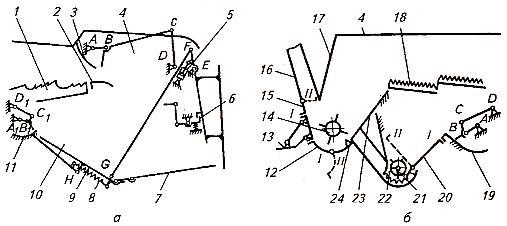

Рис. 2. Копнитель и устройства для уборки незерновой части урожая с измельчителем соломы.

Б) – Устройства для уборки незерновой части урожая с измельчителем соломы;

7) – Пальчатая решётка;

10) – Боковая панель;

11) – Лоток половонабивателя;

13) – Направляющий механизм;

14) – Измельчающий барабан;

19) – Лоток половонабивателя;

23) – Скатная доска;

24) – Противорежущее устройство.

Камеру копнителя составляют боковые панели (10) [рис 2, А], капот (4), днище (9) с пальчатой решёткой (7). Четырёхзвенный механизм (HGFE) образован днищем с пальцами, а также тягами и решёткой.

Солома подаётся с транспортёра аксиально-роторного соломоотделителя либо клавиш соломотряса (1), захватывается зубьями граблин (звено BC) и подпрессовывается, далее она движется между щитком (2) и консольным отсекателем (3), а потом проталкивается в камеру. Отсекатель и щиток предотвращают возврат соломы в случае заполнения камеры. Вместе с тем отсекатель, при движении зубьев вверх, снимает с последних солому.

Поступающую с очистки на лоток (11) полову, зубья граблин подают в камеру копнителя (звено B1C1). Полова и солома подпрессовываются в процессе заполнения камеры – новые порции воздействуют на массу в камере с нарастающим усилием.

Камера опорожняется посредством действий комбайнёра или же гидроцилиндра – защёлка (6), которая удерживается замкнутым механизмом (EFGH), сбрасывается через систему тяг. Масса копны воздействует на днище, отчего оно поворачивается относительно оси (H) и посредством тяги (звено GF) открывает решётку (звено FE). Копна сползает со дна камеры и сходит на землю. До завершения выгрузки копны пальцы днища удерживаются в нижнем положении пружиной (8).

Гидроцилиндры (5) закрывают камеру, воздействуя на звено (FE) посредством системы тяг и рычагов. В полость гидроцилиндров поток масла направляется распределителем, чей золотник переключается в нейтральное и рабочее положение с помощью системы звеньев и рычагов.

Комбайны семейства «Дон» оснащаются автоматическим сбрасывателем защёлки. Как только копнитель начинает переполняться — он срабатывает, не допуская выхода из строя механизмов. Сбрасывателем включаются рычаг с магнитом, а также бесконтактные датчики. Как только камера заполнилась, поворачивается рычаг и через магнит взаимодействует с первым датчиком. При этом комбайнёру подаётся сигнал о необходимости выгрузки копны. В случае если он, по какой-либо причине не отреагировал, то магнит, приблизившись ко второму датчику, включает гидроцилиндр, который сбрасывает защёлку.

Измельчители. Они навешиваются на комбайны вместо копнителей. В состав измельчителей входят: блоки для измельчения соломы; блоки сбора и транспортировки половы и соломы.

Рабочий процесс измельчителя может проходить по-разному и зависит от способа уборки незерновой части урожая. В процессе сбора половы вместе с измельчённой соломой в транспортное средство солома, поступающая с клавиш соломотряса (18) [рис. 2, Б], попадает на скатную доску (23), откуда подаётся к измельчающему барабану (14). Изменение длины измельчённой соломы (40-250 мм) производится посредством установки различного числа молотков на барабане и регулировки противорежущего устройства (24). С решёт очистки полова сбрасывается механизмом (ABCD) по щитку (20) к шнеку (21), который сдвигает её к вентилятору (22). Вентилятором полова задувается в соломополовопровод (16), куда измельчающим устройством подаётся солома. Затем незерновая часть урожая направляется в тележку. При данном потоке щитки (12), (15) и (20) установлены в I положение. Чтобы производить укладку половы вместе с измельчённой соломой в валок, необходимо установить щитки во II положение, а рёбра направляющего механизма (13) – на образование валка.

Молотки измельчающего барабана фиксируют в отверстиях диска в процессе сбора половы в ёмкости и укладывания неизмельчённой соломы в валок. Щитки (12) и (20) устанавливаются во II положение, а рёбра направляющего механизма (13) настраиваются на формирование валка.

Чтобы производить разбрасывание измельчённой соломы и половы по полю следует установить щитки (12), (15) и (20) во II положение, а рёбра направляющего устройства развести (для расширения потока).

Измельчённая солома, поступающая в транспортное средство вместе с половой, имеет плотность 50-60 кг/м 3 . Сбор незерновой части урожая производится в тележки 2ПТС-4, чей объём составляет 45 м 3 . Они агрегатируются с тракторами, отсоединяются на ходу при выгрузке, опрокидываются гидроцилиндрами.

Приспособления для уборки незерновой части урожая

В зависимости от зоны и условий уборки комбайны комплектуют копнителем для образования копен массой 250–350 кг; капотом для укладки соломы в валок; универсальным измельчителем с раздельным сбором соломы и половы.

Копнитель предназначен для формирования и периодической выгрузки на ходу комбайна копен соломы вместе с половой. Камера копнителя образована двумя боковинами 19 (рис. 8.12.), днищем 22 с пальцами 18, выгрузным клапаном 16 и решеткой 9.

|

|

Рис. 8.12. Копнитель:

а – общий вид; б, в – схемы процесса заполнения копнителя и выгрузки копны; г – схема закрытия копнителя; 1, 11 – рычаги; 2 – коленчатый вал; 3 – подшипник граблины; 4 – зуб граблины; 5 – шкив; 6, 13 – гидроцилиндры; 7, 14, 17 – датчики; 8 – граблина; 9 – решетка; 10, 12, 20, 27 – тяги; 15 – защелка; 16 – клапан; 18 – пальцы; 19 – боковина; 21 – винтовая стяжка; 22 – днище; 23 – пружина; 24 – щиток; 25 – предохранительная муфта; 26 – клавиша соломотряса; 28 – брусья

Для заполнения камеры соломой и половой копнитель оборудован соломо- и половонабивателями, а для выгрузки копны – предохранительно-выгружающим устройством и механизмом принудительного закрытия клапана. Установленные сверху копнителя граблины 8 соломонабивателя обеспечивают подпрессовку собираемой в копнителе соломы. Подпрессовочная камера, образованная брусьями 28 и щитком 24, сужается к выходной части.

Половонабиватель, действующий также, как и соломонабиватель, подает полову в переднюю часть камеры копнителя. Для выхода воздуха при заполненном копнителе в боковинах выполнены люки.

Степень прессования соломы в камере копнителя ограничивается максимальным вращающим моментом, на который отрегулирована предохранительная муфта 25 (рис. 8.12. а), смонтированная на приводном валу. При переполнении копнителя муфта срабатывает и выключает привод. По мере заполнения копнителя соломой датчик 7 отклоняется назад (рис. 8.12. б) и, достигнув верхнего положения, включает электрозолотник гидрораспределителя так, что масло из гидросистемы поступает в гидроцилиндр 6. При этом рычаг 1 (рис. 8.12. а) через тягу 10, рычаг 11 и тягу 12 отводит защелку 15, удерживающую клапан 16 и днище 22, и включает механизм выгрузки копны. Днище 22 (рис. 8.12. в) поворачивается и через тягу 20 открывает клапан 16. Пальцы 18 опускаются на поверхность поля, солома сцепляется со стерней, пальцы выходят из-под копны, оставляя ее на поле (при выгрузке копны комбайн движется). Датчик 17 сходит с верха копны (рис. 8.12. г) и включает гидроцилиндры 13, которые возвращают дно и клапан в исходное положение.

Регулировки копнителя заключаются в следующем. Вращением стяжки 21 добиваются, чтобы зазор между задней кромкой лотка половонабивателя и передней кромкой днища составлял 10-40 мм. Натягивая пружину 23, необходимо следить за тем, чтобы ее длина при закрытом днище составляла 630 мм. Крюк защелки 15 должен свободно заходить за зацеп клапана. Для этого регулируют длину тяг 10 и 12. Перемещая щиток 24 сброса соломы, изменяют зазор между щитками и клавишами (10-15 мм) и между щитком и зубом 4 граблины (5-10 мм).

Объем сформированной копны изменяют, переставляя скобы электромагнитов датчика 7 сигнализатора заполнения копнителя. При уборке влажной хлебной массы устанавливают минимальный объем (скоба крепится в среднем или нижнем положении), а при уборке хлебов нормальной влажности – на максимальный объем (скоба – на верхнем отверстии).

Измельчитель (рис. 8.13.) устанавливается на молотилку комбайнов вместо копнителя. Может использоваться для уборки незерновой части урожая по различным технологическим схемам. Он состоит из двух систем, работающих независимо одна от другой.

Система измельчения и транспортировки соломы включает в себя капот 15, измельчитель, соломопровод 3, проставку с клапаном 5, направитель потока соломы, щиток 4 сброса соломы и механизм привода. Измельчитель состоит из корпуса, барабана 8 с молотками 9, шарнирно закрепленными на его дисках, противорежущего устройства 10, снабженного сегментными ножами, и поворотной заслонки 6. Система отбора и транспортировки половы включает в себя шнек 12, вентилятор 13, половопровод 2, скатную доску 14 и привод.

Рис. 8.13. Измельчитель:

1 – соломотряс; 2, 3 – трубопроводы; 4 – щиток сбора соломы; 5 – клапан проставки; 6 – заслонка; 7 – направитель; 8 – барабан измельчителя; 9 – молотки; 10 – противорежущее устройство; 11 – прицепное устройство; 12 – шнек; 13 – вентилятор; 14 – скатная доска; 15 – капот

Поворачивая заслонки, скатную доску и брус противорежущего устройства, измельчитель настраивают на четыре технологические схемы уборки соломы и половы:

1) измельчение соломы и сбор всей незерновой части в прицеп;

2) сбор мякины и разбрасывание измельченной соломы по полю;

3) сбор мякины в прицеп и укладка измельченной массы в валок;

4) разбрасывание по полю всей незерновой части урожая.

Машины для уборки зерновых культур

Понятие и особенности технологического процесса уборки зерна, его основные этапы и предъявляемые требования. Используемое оборудование, его технические характеристики, оценка преимуществ и недостатков. Тенденции и анализ перспектив совершенствования.

| Рубрика | Сельское, лесное хозяйство и землепользование |

| Вид | контрольная работа |

| Язык | русский |

| Дата добавления | 09.06.2014 |

1. Способы уборки зерновых культур

В зависимости от состояния растений, сорта и почвенно-климатических условий зерновые культуры убирают однофазным (прямое комбайнирование) или двухфазным (раздельным) способом. В первом случае зерноуборочными комбайнами СК-5А «Нива», «Енисей-1200» и «Дон-1500» скашивают и обмолачивают растения, зерно собирают в бункер, а солому и полову укладывают на поле в копны или в валок. Во втором случае валковыми жатками ЖРС-5, ЖВН-6А, ЖВР-10, ЖРБ — 4,2, ЖРК-5 растения скашивают и укладывают на поле в валок, который через несколько дней подбирают и обмолачивают комбайнами.

Наряду с комбайновыми способами уборки урожая получают распространение и индустриально-поточные технологии уборки зерновых и семенников трав, при которых часть энергоемких и сложных операций при обработке хлебной массы выполняют на стационарных или полустационарных пунктах.

Для уборки высокоурожайных хлебов с нормальной влажностью зерна предназначен способ, при котором мобильной молотилкой хлебную массу обмолачивают и разделяют на два потока: солому и невейку (смесь зерна с половой). Невейку отвозят на стационарный пункт и разделяют высокопроизводительным (до 50 т/ч) ворохоочистителем на зерно и полову. Зерно затем подают на зерноочистительный агрегат, а полову — в кормоцех.

Индустриально-поточный способ уборки влажных хлебов включает в себя операции транспортировки хлебной массы на стационар для подсушки, обмолота и разделения на зерно, полову и солому.

В некоторых районах найдет применение поточный способ уборки, при котором хлебную массу вывозят на край поля, складывают в стога, а затем обмолачивают передвижной молотилкой. При неблагоприятных погодных условиях массу в стогах подсушивают активным вентилированием.

2. Агротехнические требования к уборке

Зерноуборочные машины обеспечивают качественную уборку только в том случае, если их рабочие органы выбраны и отрегулированы в соответствии со свойствами убираемой культуры, а растения приспособлены для машинной уборки. Пригодность той или иной культуры к машинной уборке определяется физико-механическими свойствами и биологическими особенностями самих растений, а также их состоянием в период уборки.

На работу зерноуборочных машин оказывают влияние строение органов растений, длина стеблей и густота стояния, полеглость, прочность, влажность, размеры и масса семян, массовое отношение зерна к незерновой части, фаза спелости, засоренность посевов.

При скашивании низкорослых и полеглых растений необходимо снижать высоту среза, что нередко связано с техническими трудностями. Однако высокорослые растения также перегружают рабочие органы уборочной машины. В том и другом случаях наблюдаются большие потери урожая, поэтому приемлемая длина растений для зерновых колосовых должна быть не более 100-110 и не менее 55-60 см.

Растения с прочными стеблями меньше полегают, чем со слабыми. К тому же слабые стебли сильнее измельчаются рабочими органами, что ведет к перегрузке очистки. Поэтому сорта с прочными стеблями предпочтительнее для механизированной уборки.

От соотношения массы зерна, соломы и половы зависят производительность комбайна и качество убранного урожая. При уборке высокосоломистых хлебов снижается производительность и возрастают потери от недомолота и свободным зерном в соломе, а при уборке малосоломистых хлебов производительность возрастает, но увеличивается дробление зерна. Таким образом отношение массы зерна к массе соломы должно быть не менее 1:1,2 и не более 1:0,5.

Семена зерновых культур созревают неравномерно. Зерна колосовых вначале созревают в средней части, затем в верхней и нижней частях колоса. Зерна проса раньше созревают в верхушке метелки. Наиболее неравномерно созревают зерна зернобобовых культур и многолетних бобовых трав. Неравномерное созревание приводит к широким колебаниям массы, влажности, размеров семян, прочности связи зерна с колосом, затрудняет обмолот. Поэтому при механизированной уборке необходимы сорта с одновременным формированием и равномерным созреванием всех зерновок (плодов) растения.

Устойчивость зерна к механическим повреждениям определяется прочностью зерновки, а также способом обмолота. Существующие ударные способы обмолота приводят к значительному повреждению зерна. Особенно велики микроповреждения, доходящие нередко до 50%. Все это снижает товарные качества зерна и полевую всхожесть семян.

Экспериментально установлено, что дробление зависит от массы, размеров и влажности семян, числа и скорости ударов, материала рабочих органов. Крупные семена сильнее повреждаются, чем мелкие. При многократном ударном воздействии число поврежденных семян возрастает пропорционально числу и скорости ударов. Эти данные свидетельствуют о том, что нужно снижать скорость и число ударных воздействий при обмолоте, транспортировке и очистке зерна, а также выбирать оптимальные режимы рабочих органов машин.

Кондиционной влажностью зерна и других частей растений является относительная влажность 14-15%, превышение которой приводит к появлению свободной воды, самосогреванию и порче зерна.

При уборке хлебов с высокой влажностью возрастают потери от недомолота, часть зерна выходит с соломой, при уборке пересохшей хлебной массы возрастают дробление зерна, измельчение соломы, потери зерна с половой.

Засоренность посевов отрицательно сказывается на работе зерноуборочной техники. Зеленые сорняки увеличивают потери, повышают влажность зерна. Поэтому борьба с засоренностью посевов — важнейший резерв повышения урожайности и эффективности использования зерноуборочных машин.

Оптимальное сочетание прямого комбайнирования и раздельного способа уборки позволяет достигнуть минимальной себестоимости уборочных работ. Соотношение способов уборки может быть различным в зависимости от конкретной ситуации с учетом таких важных факторов, как условия возделывания культуры, оснащенность хозяйств жатками, комбайнами, агрегатами по переработке и сушке зерна, агробиологические особенности возделываемых сортов, складывающиеся на период уборки погодные условия.

Изреженные короткостебельные сорта должны убираться прямым комбайнированием, а засоренные посевы — раздельным способом. Раздельная уборка предпочтительна на склонных к полеганию посевах зерновых культур, а также на посевах зерновых культур, возделываемых по интенсивным технологиям. Особенностями таких посевов являются повышенная влажность стеблей при полном созревании зерна и склонность к полеганию.

Прямое комбайнирование применяют в случае прогноза продолжительного периода осадков во время уборочных работ. В остальных случаях прямое комбайнирование и раздельный способ уборки должны сочетаться в примерно равных пропорциях.

При раздельном способе уборки для скашивания хлебов в валки используют навесные жатки ЖВН-6А-01 и ЖВР-10-03, агрегатируемые с энергосредством КПС-5Г, а также навесные жатки с комбайном СК-5 «Нива». Жатки ЖВР-10-03 (ЖВР-10) в режиме сдваивания применяют при скашивании хлебов с шириной захвата 20 м.

3. Агротехнические требования к зерноуборочным машинам

При раздельной уборке потери зерна за валковой жаткой допускаются не более 0,5% для прямостоячих хлебов и 1,5% для полеглых. Потери зерна при подборе валков не должны превышать 1%, чистота зерна в бункере должна быть не менее 96%.

При прямом комбайнировании чистота зерна в бункере должна быть не ниже 95%. За жаткой комбайна допускается до 1% потерь для прямостоячих хлебов и 1,5% для полеглых. Общие потери зерна из-за недомолота и с соломой должны бытьне более 1,5% при уборке зерновых и не более 2% при уборке риса. Дробление не должно превышать 1% для семенного зерна, 2% для продовольственного, 3% для зернобобовых и крупяных культур.

4. Назначение и общая характеристика зерноуборочного комбайна «Дон-1500»

Самоходный зерноуборочный комбайн «Дон-1500» предназначен для уборки культур прямым и раздельным комбайнированием во всех зерновых зонах страны с использованием дополнительных приспособлений для уборки зернобобовых, крупяных, мелкосемянных культур, подсолнечника, семенников трав, сои, кукурузы на зерно.

В зависимости от зоны применений и условий уборки комбайн «Дон» можно оборудовать копнителем для сбора соломы и половы или измельчителем с подачей массы в прицепные тележки или разбрасывания ее по полю.

Ширина захвата жатки, м…………………………5; 6; 7; 8,6

Пропускная способность молотилки, кг…………………6-8

Масса с копнителем и 6 метровой жаткой, т…………….13

Ширина молотилки, мм…………………………….…..1500

Диаметр барабана, мм….…………………………….….800

Частота вращения барабана, об/мин…….…….….512-954

Вместимость бункера зерна, м3……………………….….6

Мощность двигателя, л.с.…………………….…………235

Длина с копнителем и делителем, м…………………….11

Комбайн «Дон-1500» (рис. 1) состоит из следующих составных частей: жатвенной части, платформы-подборщика, молотилки, оборудования для уборки незерновой части урожая, ходовой части, двигателя, гидравлической системы, системы электрооборудования, а также дополнительного оборудования.

Жатка фронтально навешена на молотилку, соединяется с проставкой посредством сферического шарнира 46 и механизма уравновешивания, во время работы опирается на почву двумя башмаками 1, копируя неровности поля в продольном и поперечном направлениях. Внутри проставки установлен промежуточный битер 7. Проставка жестко соединена с наклонной камерой 8, которая верхней частью шарнирно связана с корпусом молотилки, а нижней опирается на два гидравлических цилиндра 45, установленных на балке моста ведущих колес. В корпусе наклонной камеры находится плавающий транспортер 9. На жатке установлены мотовило 5, режущий аппарат 2, шнек 6 и механизмы привода рабочих органов.

Молотилка состоит из следующих основных частей и механизмов: молотильного аппарата, включающего бильный барабан 11, подбарабанье 43 и отбойный битер 14; соломотряса 33 и очистки, состоящей из транспортной доски 42, верхнего 31 и нижнего 32 решет, вентилятора 39, шнеков 30, 36 и домолачивающего устройства 35. На крыше молотилки установлен бункер для зерна 17.

Оборудование для сбора незерновой части урожая — копнитель 21, который крепится к задней части молотилки. Он включает в себя камеру и механизмы соломонабивателя 19 и половонабивателя 28. В зависимости от зоны применения комбайна он может быть оборудован измельчителем соломы или капотом для укладки соломы в валок.

Ходовая часть комбайна состоит из ведущего моста с колесами 44, механизма привода, коробки диапазонов скоростей, тормозной системы; моста управляемых колес 26 с гидравлическим управлением.

Гидравлическая система позволяет комбайнеру изменять режимы работы и параметры установки рабочих органов со своего рабочего места.

Силовая установка — дизельный двигатель СМД-31 А.

Кабина 12 — теплозвукоизолированная, имеет принудительную вентиляцию, может быть оборудована кондиционером. Для удобства работы механизатора сделаны две двери. В кабине сосредоточены все органы управления, приборы контроля и сигнализации.

Технологический процесс комбайна происходит следующим образом: при его движении по полю планки 4 вращающегося мотовила 5 погружаются в стеблевую массу, отделяют узкую полосу растений и подводят их к режущему аппарату 2.

Срезанные стебли мотовило перемещает дальше к шнеку жатки 6. Шнек спиралями левого и правого направлений подает стебли к центру жатки в зону пальчикового механизма, который захватывает срезанную массу и перемещает в окно жатки. Отсюда масса забирается битером 7 проставки и проталкивается в наклонную камеру 8 к плавающему транспортеру 9. Нижняя ветвь транспортера перемещает стебли в молотильный аппарат. Вращающийся молотильный барабан 11 наносит удары по хлебной массе и протаскивает ее по неподвижной деке, в результате чего зерно выделяется из колосьев. Большая часть зерна сепарируется через подбарабанье на транспортную доску 42 очистки. Оставшаяся масса (зерно и солома) с большой скоростью выбрасывается на вращающийся отбойный битер 14 отражается от его лопастей под острым углом, что приводит к снижению скорости потока, разрыхлению массы и выделению зерна. Остальной ворох направляется на переднюю часть соломотряса 33. Ступенчатые клавиши соломотряса, совершая круговое движение, интенсивно перетряхивают солому. Зерно и мелкие примеси просыпаются через отверстия клавиш и сходят по их наклонному дну на транспортную доску 42 очистки. Ступенчатые боковины клавиш перемещают солому к выходу из молотилки в зону действия соломонабивателя 19, который проталкивает солому в копнитель 21.

Зерновой ворох, выделенный молотильным барабаном и соломотрясом, попадает на совершающую колебательные движения транспортную доску 42 очистки, которая перемещает ворох на верхнее решето, соединенное с транспортной доской. Зерно просыпается между жалюзи верхнего решета 31 и попадает на нижнее решето 32 (колеблющееся навстречу верхнему). Пройдя нижнее решето, очищенное зерно попадает в зерновой шнек 36, которым оно подается в бункер 17. Решета продуваются потоком воздуха, который создается вентилятором 39. Воздушный поток выносит с решет в копнитель легкие примеси (полову).

С верхнего решета 31 примеси и необмолоченные колосья попадают на удлинитель верхнего решета 29, задача которого выделить из вороха, поступившего на него, необмолоченные колосья.

Зерноуборочный комбайн фирмы MASSEY FERGUSON «MF 36 RS»:

1 — жатка; 2 — механизм выравнивания; 3 — мотовило; 4 — шнек; 5 — транспортер; 6 — мост ведущих колес; 7 — вентилятор очистки; 8 — кабина; 9 — кондиционер; 10 — рабочие фары; 11 — молотильный барабан; 12 — роторный сепаратор; 13 — транспортная доска; 14 — решетный стан; 15 — соломотряс; 16 — шасси; 17 — мост управляемых колес; 18 — измельчитель соломы; 19 — бункер

уборка зерно культура

Удлинитель имеет поперечные и продольные жалюзи, что увеличивает выделение колосьев, а для снижения скорости перемещения вороха и увеличения времени для выделения колосьев удлинитель крепится к раме верхнего решета под небольшим углом. Необмолоченные колосья проваливаются через жалюзи удлинителя и попадают в колосовой шнек 30, который перемещает их в домолачивающее устройство 35.

Примеси, имеющие размер больше необмолоченного колоса (полова, сбоина), не проходят через жалюзи удлинителя, сходят с него и посредством половонабивателя 28 перемещаются в переднюю нижнюю часть копнителя 25.

Подобные документы

Комбайновая и некомбайновая технологии уборки зерновых культур. Технология уборки зерновых культур методом очеса на корню. Анализ влияния конструктивно-кинематических параметров жатки на надежность и качество выполнения технологического процесса.

дипломная работа [1021,6 K], добавлен 06.06.2011

Внедрение промышленной технологии. Комплексная механизация возделывания овощных культур. Механизация уборки и послеуборочной обработки картофеля и капусты. Агротехнические требования и классификация машин. Машины для уборки урожая овощных культур.

реферат [25,2 K], добавлен 14.03.2009

Анализ применяемых способов уборки зерновых культур и выбор наиболее рациональных. Технологический процесс комбайна Дон-1500, его эксплуатация, переоборудование и комплектование органов. Организация работ на уборке зерновых нераздельным способом уборки.

дипломная работа [54,4 K], добавлен 09.01.2010

Увеличение продуктивности животноводства. Снижение себестоимости производства свинины на примере СООО «Украина». Необходимость совершенствования технологического процесса уборки навоза. Эксплуатация и техническое обслуживание фекального насоса.

дипломная работа [152,6 K], добавлен 17.05.2011

Кукуруза как одна из важнейших зерновых и кормовых культур, общее описание ее зерна и значение как кормовой продукции, морфологические особенности. Краткое описание исследуемого хозяйства. Технология уборки кукурузы на силос, правила ее хранения.

курсовая работа [782,8 K], добавлен 19.05.2014

Исследование основных способов технологического процесса уборки картофеля. Характеристика агротехнических требований и послеуборочной обработки клубней картофеля. Анализ устройства и принципа действия картофелекопателей, укладчиков и уборочных комбайнов.

реферат [21,2 K], добавлен 10.07.2011

Биологические особенности, народно-хозяйственное значение и технология возделывания яровой ржи. Сельскохозяйственные машины и механизмы для обработки почвы и посева ржи, ухода за посевами и уборки урожая. Склады и элеваторы для хранения запасов зерна.

реферат [1,2 M], добавлен 02.03.2015

Теплицы, их классификация. Оборудование гидропонных теплиц. Типы культивационных сооружений, микроклимат, тепличные почвосмеси и искусственные субстраты. Агротехнические требования к уборке зерновых и зернобобовых культур. Способы и технологии уборки.

контрольная работа [28,3 K], добавлен 25.09.2011

Описания рабочих органов, которые используют для подкапывания и извлечения корнеплодов свеклы из почвы. Изучение устройства и принципа работы ботвосрезающих аппаратов свеклоуборочных машин. Характеристика технологического процесса уборки сахарной свеклы.

реферат [22,2 K], добавлен 10.07.2011

Выявление оптимальных сроков посева зерновых культур в степной зоне Южного Урала. Определение производительности имеющейся в хозяйстве уборочной техники. Составление графика посева зерновых культур. Экономическая оценка своевременности уборки урожая.

дипломная работа [99,0 K], добавлен 02.07.2010