Автоматические сборочные машины и роботы

Высшей степенью организации сборочных работ является комплексная автоматизация и механизация сборочного процесса. При этом автоматизация отдельных сборочных операций, как правило, не дает заметного эффекта. В настоящее время автоматическая сборка составляет 6-7 % от трудоемкости всех сборочных работ.

Автоматизация сборочной операции намного сложнее операции механической обработки. Это связано с тем, что на сборочную операцию одновременно (последовательно) подаются несколько разных деталей, имеющих разную форму, массу, жесткость и т.п. Для каждой из этих деталей необходимо иметь загрузочное и ориентирующее устройство, устройство поштучной выдачи и т.п. При этом основное время сборочных переходов иногда составляет доли секунды в отличие от операций механической обработки.

Состав автоматического сборочного оборудования определяется конструкцией изделия и технологией его сборки. В большинстве случаев автоматические сборочные машины используют для сборки одного изделия или узкой номенклатуры сходных изделий при годовом выпуске от 200 до 500 тыс. шт. и более, т.е. они имеют специальное назначение. Обычно процесс сборки изделия делят на части в соответствии с членением его на отдельные сборочные единицы.

Сборка узлов в зависимости от их сложности и сложности изделия в целом может выполняться отдельными сборочными машинами или автоматическими линиями из ряда сборочных машин, объединенных транспортными средствами.

Помимо выполнения переходов, непосредственно связанных с соединением деталей или сборочных единиц, на автоматическое сборочное оборудование возложены функции транспортирования, загрузки, ориентации, контроля качества сборки, испытания и разгрузки.

Рассмотрим конструкции устройств для автоматической сборки некоторых соединений деталей машин, наиболее часто встречающихся в машиностроении.

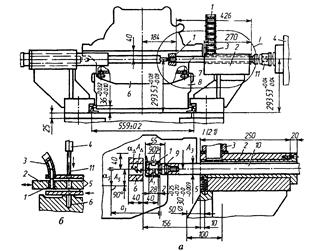

Установка и запрессовка деталей по цилиндрическим поверхностям — наиболее распространенные операции при сборке изделий. Исполнительные устройства при запрессовке могут занимать любое необходимое для установки втулки положение (рис. 3.1, а). Запрессовываемые детали 7 подаются загрузочным устройством 2 из магазина 3 или лотка вибробункера. Так запрессовывают втулку 1 в картер сцепления автомобиля б, установленный по плоскости и двум отверстиям на пальцы /приспособления-спутника 8. После его фиксации на позиции очередная втулка 7, поступающая из змеевидного лотка магазина 3 в отверстие загрузочного устройства 2, надевается на насадку 9 оправки 10 штока 77 гидроцилиндра 4. При движении втулка преодолевает сопротивление трех подпружиненных отсекателей 5 и переносится к месту сборки, где запрессовывается в картер 6. При этом в технологической системе реализованы ранее запроектированные размерные связи.

Аналогично осуществляется запрессовка штифтов 7 в головки блока цилиндров 6 (рис. 3.1, б). К месту сборки детали 7 подаются из магазина 3 шиберным загрузочным устройством 2, совершающим возвратно-поступательное движение, и запрессовываются штоком 77 гидроцилиндра 4.

Для обеспечения качества соединения и сохранения качества деталей запрессовка, особенно подшипников, производится со скоростью поступательного движения 0,075-0,100 м/с.

Высокую производительность при установке и запрессовке деталей в процессе сборки изделий в серийном и массовом производстве обеспечивает использование универсальных самопереналаживающихся автоматических сборочных устройств. Автоматические машины, снабженные такими сборочными устройствами, требуют минимальных затрат на их создание и эксплуатацию, поскольку возможно использовать типовые исполнительные и транспортные устройства с низкой точностью позиционирования

Рис 3.1.б Принципиальная схема устройства для автоматической запрессовки деталей

(0,5—1 мм). Сборочные устройства могут базировать и выверять перед сборкой относительное положение соединяемых деталей различной конфигурации и размеров и обеспечивают их загрузку. Адаптивный принцип работы сборочных устройств, базирующие элементы которых изменяют свое положение в зависимости от конфигурации и размеров поступающих на сборку деталей, позволяет осуществлять автоматическую переналадку оборудования для сборки различных изделий.

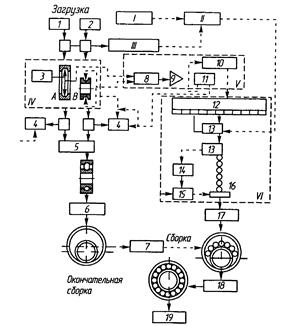

Рис 3.2 Схема автоматической машины для сортировки и сборки шариковых подшипников 1-19 — движение деталей, I-VI — прохождение команд

На рис. 3.2 показана принципиальная схема сборочной машины для сборки подшипников качения, которая изготовлена японской фирмой «Токио Сеймицу».

Принцип работы этой машины следующий.

Наружное и внутреннее кольца подаются из устройств автоматической загрузки 7 и 2 в измерительный блок IV, при этом блок контроля наличия деталей III включает программу последовательности II, выполняемую блоком управления I.

Рис 3.3 Схема автоматической машины для сортировки и сборки шариковых подшипников 1-19 — движение деталей, I-VI — прохождение команд измерения блоком IV (3 — устройство измерения) диаметров сопрягаемых поверхностей наружного А и внутреннего В колец. Результаты поступают в вычислительный блок V, измерительное устройство 8 которого определяет разность А — В. Пройдя через усилитель Я эта разность, в зависимости от ее значения и наличия комплекта шариков в кассетном устройстве 12, поступает либо в устройство выбора комплекта шариков 10, либо в устройство формирования сигнала некомплектности 11

Если имеется комплект шариков, соответствующий значению разности А — В, то устройство 13 при наличии сигнала от блока программы последовательности II, сверив для надежности с помощью измерителя 14 номер выбранной группы шариков с их действительным размером, подает команду на механизм 15 управления затвором 16, который пропускает комплект шариков на позицию У/комплектования с кольцами.

В свою очередь, кольца, успешно пройдя контроль и дождавшись на позициях измерения результата выбора комплекта шариков, поступают в устройство 5, в котором внутреннее кольцо вставляется в наружное. Затем устройство 6 поворачивает пару скомплектованных колец в положение, удобное для сборки с шариками. На позиции 7 внутреннее кольцо наклоняется относительно наружного так, чтобы в образовавшуюся между ними щель могли быть засыпаны шарики. В таком положении кольца зажимаются и передаются на комплектовочную позицию 77, где и происходит их комплектация с шариками. На позиции 77 происходит окончательная сборка, т.е. внутреннее кольцо устанавливается в выпрямленное относительно наружного положения, и собранный подшипник через устройство 19 покидает автомат.

Если в ячейках кассетного устройства 12 шарики размера, соответствующего вычисленной разности А — В, отсутствуют, то сочетание внешнего и внутреннего колец, поступивших в блок измерения IV, будет считаться непригодным. Тогда одно из колец сбрасывается с позиции измерения, а на его место подается новое кольцо, после чего описанный цикл повторяется до тех пор, пока не будет подобрано сочетание, для которого в кассетном устройстве имеются шарики соответствующего размера.

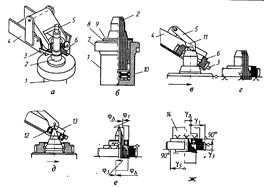

Такие универсальные автоматические сборочные устройства были созданы в Мосстанкине (А. с. 465863 СССР, А. с. 483222 СССР), а также в США (пат. 3906607), Великобритании (пат. 1467279), Франции (пат. 7430606), Японии (пат. 9808931). Универсальность загрузочно-транспортных средств достигается применением на выходе из лотков упругих отсекателей 3 (рис. 3.4, а), образующих призму, обеспечивающую центрирование и размещение по плоскости симметрии лотка 4 присоединяемых деталей 6 различных диаметральных размеров. Для обеспечения установки в изделия различных по конфигурации и размерам соединяемых деталей исполнительные устройства автоматической сборочной машины должны быть выполнены в виде набора элементов 2, диаметры и другие размеры которых соответствуют диапазону размеров устанавливаемых деталей 6. Наибольшей универсальностью обладают исполнительные устройства с цилиндрической формой поверхностей, поскольку такого вида поверхности могут обеспечить охват по наружному и внутреннему контуру большего числа различных по конфигурации деталей, кроме того, устройства цилиндрической формы проще в изготовлении. Если на деталях исполнительных устройств предусмотреть направляющие конусные поверхности, то повысить точность базирования и установки соединяемых деталей можно посредством их центрирования. Однако обязательным условием является независимая работа всех элементов набора исполнительных устройств автоматической сборочной машины.

Рис. 3.4. Последовательность установки и запрессовки деталей с применением универсальных самопереналаживающихся автоматических сборочных машин

Сборочные устройства, пригодные для транспортирования любым транспортным устройством замкнутого типа с непрерывным и периодическим движением собираемых изделий, имеют приспособления 7 для загрузки и относительной ориентации, соединяемых в изделия деталей и загрузочно-транспортные лотки 4 и 13 (рис. 3.4, б — д). Каждое приспособление 7 выполнено в виде корпуса 7 с размещенным в нем набором независимых друг от друга подпружиненных цилиндрических оправок с заходными поверхностями с уклоном 10—15°. В приспособлении 7 можно вместо пружин 10 использовать сжатый воздух.

При перемещении к лотку 4, установленному на транспортном устройстве приспособления 7 с деталями-шестернями 6, набор подпружиненных оправок 2, размещенных в корпусе 7, утапливается нижней частью наклонного лотка. При дальнейшем движении транспортера с приспособлениями 7 некоторые из оправок 2 под действием ранее сжатых пружин 10 войдут через щель лотка 4 в отверстие детали 6, сцентрированной отсекателями 3 и поджимаемой сверху грузом 5, покачивание которого ограничивается упором 11.

Шестерня 6 вместе с приспособлением 7, преодолевая сопротивление подпружиненных отсекателей 3 и груза 5, перемещается дальше. Ее базирование по торцу 9 втулки 8 приспособления 7 осуществляется под действием собственной силы тяжести, а для легких деталей еще и сил магнетизма или разрежения. Шестерня 6 центрируется конусной частью одной из оправок 2. В таком положении шестерня поступает к лотку 13 с подшипниками 12 (рис. 3.58, д). При загрузке базирование подшипников 72 осуществляют только те оправки 2, которые ранее прошли в отверстие шестерни 6. В остальном последовательность работы приспособления 7 и лотка 13 происходит аналогично тому, как это совершалось при загрузке и центрировании шестерни 6. Лоток 13 расположен выше лотка 4 для обеспечения свободного продвижения под ним самой высокой из ранее установленных деталей 6. По окончании установки подшипника 12 одна из оправок 2, которая ранее прошла в отверстие шестерни 6, сцентрирует подшипник 12 и выверит его положение относительно оси посадочного отверстия шестерни 6. В таком положении соединяемые детали вместе с приспособлением 7 поступают под пуансон пресса 14 (рис. 3.58, е, ж), где подшипник 72 запрессовывается в шестерню 6.

Из размерных цепей (р и у на рис. 3.58, е, ж видно, что относительное положение соединяемых деталей зависит от небольшого числа составляющих звеньев (р и у, принадлежащих технологической оснастке, и звеньев, принадлежащих деталям (характеризующих положение их посадочных поверхностей относительно базовых), поэтому обеспечить соединение деталей несложно.

Сколько времени занимает изготовление подшипников?

Подшипники всегда имеют огромный спрос, поэтому изготовление данного вида запчастей дело довольно прибыльное. Тем не менее, производство деталей требует наличия специализированного оборудования, высококвалифицированных специалистов, цехового помещения и пр. И это лишь некоторая необходимая часть в сфере производства подшипников и подшипниковых узлов. Например в этом году « TD PODSHIPNIKRU » выпустили новые усовершенствованные линейки подшипников LPZ для сельхозтехники SA, SB, UC, UCF, UCFA, UCFB, UCFC,UCFL, UCHA, UCLP, UCP, UCPA, UCPH, UCT. Производство которых налажено в Сингапуре по немецким технологиям.

Какое оборудование используется для изготовления запчастей?

Оборудование для производства подшипников должно быть современным, высокотехнологичным, в противном случае о качестве изделий не может идти речи. К основным необходимым производственным станкам относится:

- Отрезной станок. Этот агрегат используется для резки внешних и внутренних подшипниковых колец. Также он понадобится при изготовлении шариков, а именно для отрезания стальных проволок.

- Шлифовальная машина. С помощью нее можно шлифовать и полировать элементы подшипника или узла, тела качения.

- Токарный станок необходим для обработки запчастей на определенном этапе производства.

- Транспортные ленты, упаковочные и фасовочные машины позволяют автоматизировать конечный производственный процесс, а именно транспортировать изделия, расфасовать и упаковать.

Все вышеперечисленные станки хоть и являются автоматизированными, но их работа без участия человека невозможна. Поэтому на каждом заводе имеется отдельная категория персонала, которая следит за исправностью и эксплуатацией того или иного оборудования.

Основные этапы производства

Процесс изготовления подшипников достаточно емкий. Выделяются основные этапы производства:

- проектирование;

- закупка необходимых материалов;

- производственный процесс.

Проектирование и закупка материалов тесно связаны между собой. В процессе разработки той или иной модели специалисты учитывают механизмы, для которых будет предназначаться деталь, а также предполагаемые эксплуатационные условия. Исходя из этого, идет тщательный подбор материалов, в том числе смазочных, которые подходят для тех или иных оборотов, скоростей, условий.

Производство подшипников состоит из нескольких этапов:

- Анализ материалов. Перед производством необходимые материалы подлежат обязательному контролю. Многие заводы оборудованы собственной лабораторией, в которой исследуется химический состав материала, его твердость, структура, прочностные характеристики. И если исследуемый образец соответствует необходимым параметрам, он подлежит дальнейшим этапам изготовления.

- Процесс обработки. Механическая обработка включает в себя горячую или холодную штамповку материала, а также токарную обработку колец. Что касается термической обработки, она необходима для увеличения твердости материалов, изменения их структуры, стабилизации, а также минимизации последствий закалки.

- Шлифовка происходит на специальных станках, о которых говорилось выше. На этом этапе кольца подшипника, как и он сам, принимают окончательную форму. Шлифованию подлежат торцевые поверхности, наружное и внутреннее кольца, дорожки качения, рабочие поверхности.

- Сборка. Этот этап является заключительным. Он включает в себя сборку различных элементов, а также дополнительные действия – смазку, упаковку, маркировку и пр.

Каждый из перечисленных этапов должен обязательно контролироваться, иначе процент получения бракованных изделий будет достаточно велик, и завод будет нести серьезные убытки.

Сколько времени занимает изготовление подшипников?

Подшипники – это не тот товар, который может производиться сотнями в секунду. Процесс их изготовления достаточно долгий. Вот примерные временные показатели производственного цикла подшипников:

- На изготовление колец может уходить от недели до месяца, исходя из габаритов изделия, а также класса точности детали.

- Шарики подшипника производятся в среднем за 2 недели, но иногда этот процесс длится более 20 дней.

- Для производства сепараторов понадобится гораздо меньше времени, обычно не более 48 часов.

- Уплотнения подшипников также изготавливаются довольно быстро – около 3-х дней.

- Выпуск самого подшипника, начиная от поступления материала в работу до момента выхода готового изделия, длится не более 20 дней.

Похожие статьи

Подшипниковые узлы

Данная подшипниковая продукция используется для предотвращения возможных перекосов подшипниковых элементов, обусловленных прогибами валов, деформацией корпусов и иными факторами внешнего характера. Это позволяет продлить сроки эксплуатации изделий благодаря снижению степени износа деталей.

Несмотря на значительное разнообразие технических решений, подшипниковые узлы имеют в своей конструкции следующие базовые элементы:

· Корпус, предназначенный под фланцевое крепление;

· Встроенный корпусный подшипник;

· Уплотнение (одно или более);

· Смазочные материалы, заложенные внутрь подшипника на стадии изготовления узла. Обслуживаемые узлы имеют специальные маслёнки и каналы, предусмотренные для подачи смазки к местам трения;

· Фланец, благодаря которому узел фиксируется в нужном месте.

Рекомендуемые товары

Подшипниковые узлы LPZ для сельхозтехники

Диаметр отверстия (d) 20 a 86 Bi 33,3 e 64 g 12 i 15 l 25,5 n 12,7 S 12 z 33,3 болт M10 Вес,кг 0,653 ..