Разрыхлительно-трепальный агрегат

В зависимости от характера перерабатываемого хлопка в разрыхлительно-трепальный агрегат могут входить машины различных конструкций и в разных комбинациях. Существуют агрегаты для переработки средневолокнистого хлопка (кардная система прядения) и тонковолокнистого хлопка (гребенная система прядения).

Для кардной системы прядения в настоящее время существуют два типа агрегатов: новый однопроцессный с автоматическим питанием хлопком и старый агрегат с ручным питанием.

На новом агрегате кипы целиком загружаются в автоматические питатели, предварительно разрыхленный хлопок попадает в смесители непрерывного действия, где смешиваются волокна различных партий, затем в наклонном чистители и наклонном чистители с конденсером происходит дальнейшее разрыхление и очистка хлопка от сора. Поток хлопка направляется в бункеры трепальных машин.

Схема питателя-сместителя разрыхлительно-трепального агрегата

Рыхление хлопка на питателях-смесителях проходит следующим образом: подготовленные 6-12 кип устанавливают около машины, затем пласты хлопка берут из каждой кипы и накладывают на питающую решетку 1 питателя-рыхлителя, которая подводит их к движущейся наклонной игольчатой решетке 2. Иглы последней захватывают клочки хлопка и подводят их к разравнивающему валику 4, который мелкие клочки пропускает, а крупные сбрасывает обратно на решетку 1. Мелкие клочки, прошедшие валик, снимаются с решётки съемным валиком 5. Затем они, ударяясь о колосниковую решетку 6, счищаются частично от крупных сорных примесей и сбрасываются на длинную смесительную решетку 7.

Клочки хлопка, оставшиеся на колках валика 4, сбрасываются в камеру очистительным валиком 3. Пыль, выделяющаяся при этом, отсасывается вентилятором. Сбрасываемые валиком клочки попадают на новые подаваемые пласты хлопка. Следовательно, на питателе-смесителе происходит рыхление, частичная очистка и смешивание волокон хлопка.

Схема горизонтального рыхлителя разрыхлительно-трепального агрегата

Хлопок с решетки 6 направляется в головной питатель. На этом питателе рыхление, частичная очистка и смешивание повторяются. Из головного питателя хлопок подается воздухом по трубе 1 горизонтального рыхлителя и присасывается в виде тонкого слоя к перфорированной поверхности барабана 2. С него волокно снимается валиком 3 и передается в бункер 4. Далее хлопок уплотняется плющильными валиками 5 и питающими цилиндрами 6 и подается к ножевому барабану 7, который вращается со скоростью 700-800 оборотов в минуту.

Ножевой барабан представляет собой диски, насаженные на горизонтальный вал 8. Под ножевым барабаном имеется решетка 9. Ножами мелкие клочки хлопка отделяются от бородки, под действием центробежной силы ударяются о колосниковую решетку и частично очищаются.

Сорные примеси отводятся в камеру 10. Из помещения через отверстия заслонки 11 засасывается воздух и разрыхленный хлопок по трубе 12 выводится из машины.

Дальше рыхление и очистку хлопка от минеральных и растительных примесей производят на однопроцессной трепальной машине. Хлопок подается в бункер, где с помощью плющильных валиков уплотняется и подается питающими цилиндрами к ножевому барабану. Барабан, вращаясь со скоростью 700-800 оборотов в минуту, его разрыхляет.

Далее, ударяясь о колосниковую решетку, хлопок очищается от примесей. Затем посредством тяги воздуха, создаваемой вентилятором, он присасывается в виде тонкого слоя к поверхности сетчатых барабанов.

С барабана хлопок снимается валиком и передается к питающим валикам. Последние подводят его под удары бил трепала, которые вращаются со скоростью 900-1000 оборотов в минуту. Волокно, ударяясь о колосниковую решетку, очищается от примесей. Вентилятор через отверстия заслонки и щели засасывает воздух из помещения, который обеспечивает присасывание хлопка, поступившего в патрубок, к поверхности конденсатора. Валик сбивает его с поверхности конденсатора в бункер, где он уплотняется валиком и передается с помощью валика к цилиндру, который прижимает волокнистый слой к носику педали, игольчатое трепало, вращаясь по часовой стрелке, отделяет и сбрасывает клочки хлопка на колосники. Далее с помощью воздуха, создаваемого вентилятором, волокна присасываются к поверхности сетчатых барабанов.

Сформированный тонкий равномерный волокнистый слой валиками уплотняется, а затем наматывается на пруток.

Разрыхлительно-трепальные машины

Цель работы

Изучить устройство, работу и регулировку основных механизмов разрыхлительно-трепального агрегата:

2. Разрыхлитель – чиститель;

3. Трепальная машина.

Задание

1. Изучить назначение, устройство, работу и регулировку основных механизмов питателя – смесителя разрыхлительно-трепального агрегата для хлопка.

2. Изучить назначение, устройство, работу и регулировку основных механизмов разрыхлителя – чистителя разрыхлительно-трепального агрегата для хлопка.

3. Изучить назначение, устройство, работу и регулировку основных механизмов трепальной машины разрыхлительно-трепального агрегата для хлопка.

Основные сведения

Питатель-смеситель.

Кипы с хлопком устанавливаются возле группы питателей-смесителей. Хлопок из кип загружается на питающую решетку 1 (рис. 1), рабочая ширина которой 975 мм. Питающая решетка подводит хлопок к игольчатой решетке 2. Скорость движения питающей решетки 0,08—0,2, игольчатой — 0,19—0,47 м/с. Слой хлопка на игольчатой решетке разделяется на два потока. Первый выровненный поток, прошедший между решеткой и разравнивающим валиком 3, снимается лопастным барабаном 5 и перемещается им по колосниковой решетке 6, а затем поступает на последующую машину. Угары через колосниковую решетку попадают в угарную камеру 7. Диаметр разравнивающего барабана—200 мм, лопастного барабана—400 мм.

Второй поток возвращается в рабочую камеру машины 9, где установлена регулирующая заслонка 10. При недостатке хлопка в камере заслонка отклоняется вправо и включает зеленую сигнальную лампу. После наполнения камеры хлопок воздействует на заслонку и заставляет ее отклониться влево, зеленая лампа гаснет и зажигается красная.

Во время работы в камере выделяется много пыли, которая отсасывается через патрубок 8 пылеотсасывающей системы. Чистильный валик 4 диаметром 200 мм снимает клочки хлопка с разравнивающего барабана. В камере 9 с обеих сторон предусмотрены двери для доступа внутрь машины при ее очистке и ремонте. Остов машины смонтирован из чугунных рам и связей. Привод всех механизмов — от одного электродвигателя мощностью 1 кВт при п = 960 об/мин. Длина машины 2875 мм, ширина 1550 мм, высота 1920 мм. Производительность 0,01—0,09 кг/с.

Разрыхлитель-чиститель.

Хлопок поступает в приемный патрубок 1 (рис. 2) наклонного чистителя. Колковые барабаны 2—7 диаметром по колкам 350 мм имеют винтовое расположение колков, которые не только направляют хлопок по окружности, но и перемещают его вдоль своих осей. С первого колкового барабана 2 хлопок снимается барабаном 3. Нарушению осевого движения хлопка препятствуют съемные ножи 15. Колки на барабане 3 также расположены по винтовой линии, но с обратным направлением относительно барабана 2. Благодаря такой конструкции машины клочки хлопка совершают зигзагообразное движение, что значительно увеличивает время воздействия на них рабочих органов, улучшает очистку и разрыхление хлопка. Сорные примеси интенсивно выделяются через колосниковую решетку 16 и попадают в закрытую угарную камеру 8.

С колкового барабана 7 хлопок снимается отбойным ножом и поступает в выпускной патрубок, а затем в резервный бункер 9. Уровень хлопка в бункере регулируется вилкой 10. Из бункера хлопок питающими валиками 11 подается к ножевому барабану 12 диаметром 610 мм. Между ножевым барабаном и колосниковой решеткой 13 происходит интенсивная очистка и разрыхление хлопка. Сорные примеси выпадают в угарную камеру 14. Центробежной силой и потоком воздуха хлопок выводится из машины. Габариты разрыхлителя-чистителя: длина 3240 мм, ширина 1760 мм, высота 2360 мм.

Трепальная машина.

Хлопок из разрыхлительного агрегата грабельным или пневматическим распределителем подается в бункер 1 секции ножевого барабана (рис. 3). Бункеры применяются для образования резерва в машинах, агрегируемых между собой, и для создания равномерного потока волокнистого материала вдоль машины. Выводные валики 2 подают хлопок к питающим цилиндрам 4, а оттуда к ножевому барабану 5. Колосниковая решетка 6 охватывает 2 /3 окружности ножевого барабана и способствует хорошей очистке и разрыхлению волокна.

Далее хлопок по каналу 7 направляется к двум сетчатым барабанам 8. В барабанах вентилятором 9 создается разрежение, обеспечивающее формирование равномерного слоя хлопка по ширине машины и очистку его от мелких сорных примесей и пыли. Запыленный воздух от сетчатых барабанов направляется к фильтрам, установленным вне машины. С сетчатых барабанов хлопок снимается выводными валиками 14 и по наклонному столику подается к питающим цилиндрам 15, которые подают хлопок к трехбильному планочному трепалу 16, откуда разрыхленные клочки хлопка перемещаются по направляющему патрубку 18 к сетчатому барабану 19. Для обеспечения выделения угаров в камеру 21 воздух для транспортировки хлопка засасывается не только через колосниковую решетку 17, но и через регулируемую щель 22. С сетчатого барабана хлопок снимается лопастным валиком 23 и подается в бункер 24. Уровень хлопка в бункере контролируется двумя заслонками 25 и 26. При отклонении нижней заслонки питающие цилиндры 4, 15 и выводные валики 2, 14 переключаются на скорость, уменьшенную на 12%. При отклонении верхней заслонки подача хлопка прекращается.

Выводные валики 27 и дополнительный валик 28 направляют хлопок в питающий прибор последнего трепала. Питающий прибор состоит из педального цилиндра 29 и педалей 30, которые в зависимости от толщины слоя хлопка регулируют скорость его подачи в последнюю секцию машины. Пройдя игольчатое трепало 31, хлопок по патрубку подается к сетчатым барабанам //. После сетчатых барабанов и выводных валиков 34 хлопок по направляющей доске 35 подводится к плющильным валикам 36, 37, 38 и 39. На пути к скатывающим валикам 41 холст зажимается валиками 40, чтобы приблизить к скатывающим валикам место отрыва холста при его отсечке и сохранить его натяжение.

Габариты машины: длина 7720 мм, ширина 2000 мм и высота 2750 мм. Производительность машины 180—200 кг/ч.

Рекомендуемая литература

1. Н.И. Максимов «Теория производительности рабочих машин»

МТИ. 1976г.

2. А.И. Макаров «Расчет и конструирование машин прядильного

производства». М., Машиностроение, 1981г.

3. Н.И. Труевцев. «Технология и оборудование текстильного

производства». М., Машиностроение, 1978г.

Разрыхлительио-трепальный агрегат типа РТА

ПРЯДИЛЬНОЕ ПРОИЗВОДСТВО

ОСОБЕННОСТИ ОРГАНИЗАЦИИ И НОРМИРОВАНИЯ ТРУДА ПО ПЕРЕХОДАМ ТЕКСТИЛЬНОГО ПРОИЗВОДСТВА

Технологическая цепочка машин в хлопкопрядении в основном зависит от системы и способа прядения, но во всех случаях первоначальную обработку волокно проходит в сортировочно-трепальном отделе на разрыхлительно-трепальных агрегатах.

Сформированные холсты с разрыхлительно-трепальных агрегатов передаются на чесальные машины. Однако в настоящее время осуществляется агрегатирование разрыхлительно-трепальных агрегатов с чесальными машинами, все большее распространение получают поточные линии кипа — лента.

Начинают применяться и поточные линии кипа—лента, в состав которых входят разрыхлительно-очистительные агрегаты (без трепальных машин) и чесальные машины.

Лента в тазах с только что упомянутых чесальных машин поступает или в ленточно-ровничный, или непосредственно в прядильный отдел.

В производстве крученой пряжи используются тростильные, кольцекрутильные, а также тростильно-крутильные и прядильно-крутильные машины.

В шерстопрядильном производстве число переходов значительно больше, чем в хлопкопрядильном, однако оборудование, как правило, имеет аналогичное назначение. В приготовительном отделе практически все оборудование (включая смесительные и кардочесальные машины) сагрегатировано в поточную линию, выпускающую чесальную ленту. Далее полуфабрикат проходит подготовку (при производстве пряжи гребенным способом) на ленточных машинах с последующей обработкой на гребнечесальных машинах. Лента после нескольких переходов

190 ленточных (лентогладильных) машин передается на ровничные

машины, а затем в прядильный или прядильно-крутильный отдел.

В аппаратном прядении шерсти применяется более короткая технологическая цепочка. Подготовка компонентов смеси и приготовление ровницы осуществляется на автоматизированной поточной линии. Пряжа же вырабатывается на кольцевых прядильных, пневмомеханических или роторных машинах.

Содержание трудового процесса рабочих при обслуживании разрыхлительно-трепальных агрегатов состоит в выполнении следующих вспомогательно-технологических работ: доставка и распаковка кип; снятие, заправка и взвешивание холстов; уход за оборудованием (чистка машин, выгребание угаров, ремонт оборудования и т. п.); осуществление транспортных операций (перевозка кип, холстов, угаров). Многие из этих работ в настоящее время уже механизированы и автоматизированы (можно указать, к примеру, на автоматический съем холстов, пневматическое удаление угаров из-под машины и т. д.), что значительно сокращает трудоемкость обслуживания оборудования.

Основными рабочими, обслуживающими разрыхлительно-трепальные агрегаты, являются операторы.

|

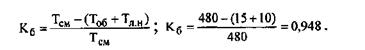

Нормирование производительности оборудования и труда на разрыхлительно-трепальных агрегатах ведется по основному оборудованию — трепальной машине; именно она определяет производительность всего агрегата. При автоматическом съеме холстов неперекрываемое вспомогательное время tBM = 0; следовательно, Ка = 1. Поскольку в поточных линиях кипа— лента процесс непрерывный, коэффициент Кя также равен 1.

Ниже приведен пример расчета нормы производительности трепальной машины Т-16 и нормы выработки оператора этой машины.

Исходные данные. Линейная плотность холста

скатывающих валов

электродвигателя

= 220 мм, частота вращения шкива на валу электродвигателя

данным Барнаульского меланжевого комбината), длина вырабатываемого холста

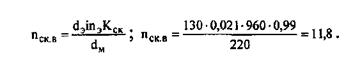

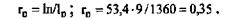

Частота вращения скатывающих валов (мин’ 1 )

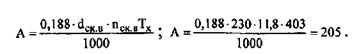

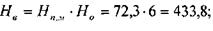

Теоретическая производительность машины (кг/ч)

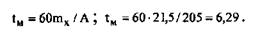

Машинное время наработки холста (мин)

Время обслуживания рабочего места (на текущий ремонт и профилактический осмотр машины) = 15 мин. Время на личные надобности’

Так как

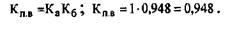

Норма производительности трепальной машины: в холстах за смену —

в килограммах за смену —

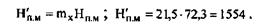

Время загруженности оператора трепальной машины (на машину за смену, при работе с автосъемом) см. в табл. 18.

Повторяемость операции по смене катушки с ровницей.

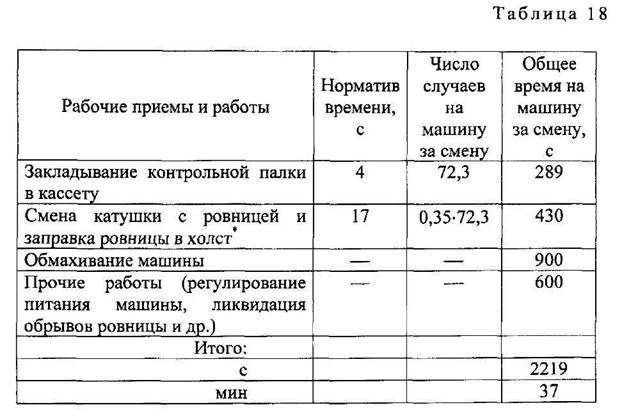

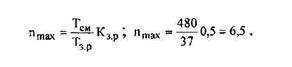

Максимальное число машин, которое может обслуживать трепальщик при

Принимаем норму обслуживания с учетом расстановки оборудования

Норма выработки оператора трепальной машины за смену:

в

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет