Как осуществляется газовая резка труб

Одним из самых распространенных и дешевых термических способов резки является газовая резка труб. Этот метод применяется при необходимости нарезки труб из металлов и их сплавов. Толщина, как правило, значения не имеет, поскольку газовая резка применяется для труб как малого, так и большого диаметра.

Что представляет собой газовая резка труб

В основе принципа действия газовой резки труб лежит нагревание изделия и последующее его окисление. Сама технология основана на способности металлов, нагретых до очень высоких температур, поддаваться воспламенению и горению под действием чистого кислорода.

Трубы нагревают до температуры 1250-1300 С, далее поток кислорода направляется на участок, где будет проходить разрез. С помощью кислородной струи металл прожигается, образуя разрез. В процессе газовой резки происходит сгорание небольшого количества исходного материала трубы под действием кислорода. Окислы металла являются шлаком, который удаляется из трубы выдуванием кислородной струей.

Газовой резкой можно обрабатывать металлы, которые воспламеняются под действием кислорода, не подвергаясь при этом плавлению. Этому условию в большей степени удовлетворяет малоуглеродистая сталь, она воспламеняется при температуре чуть выше 1300 С, а плавится при 1500 С. Ряд металлов и сплавов, а также бетон и железобетон удовлетворяют данному условию. Алюминий, чугун, медь, нержавеющая сталь и некоторые цветные металлы не обладают данным свойством.

К преимуществам газовой резки труб относятся:

- невысокая стоимость;

- не требуется дополнительная обработка кромки разреза;

- возможность резки под разными углами;

- обработка изделий любой толщины, а также труб большого диаметра.

Технология работы предполагает использование двух видов газа. Первым является кислород, под воздействием которого и осуществляется резка изделия, в качестве второго газа используются пропан, ацетилен, нефтяной газ, метан, бензин. Этот газ служит в качестве подогревателя.

Оборудование для работы

Резка производится ручным и механизированным способами. В случае ручного метода применяют оборудование для газовой резки.

При необходимости магистрального прокладывания применяют механизированное оборудование, включающее не одну режущую головку. Этот способ обеспечивает высокую точность работы, а также позволяет значительно увеличить скорость работы.

Самое простое оборудование для газовой резки труб состоит из:

- газовой горелки;

- регулятора давления;

- шлангов;

- смесителя;

- газовых баллонов.

Газосварочная горелка представляет собой особый резак. Основной принцип работы которого заключается в смешивании двух видов газа в необходимом соотношении, а также в создании постоянного пламени для резки.

Резак состоит из специальной головки, включающей в себя некоторое число сопел. Внешние из которых необходимы для обеспечения смешанного с кислородом газа (ацетилен, пропан, метан), благодаря чему осуществляется нагрев изделия. Одно из сопел служит для подачи кислородной струи, обеспечивающей процесс резки, оно является центральным отверстием.

Для работы требуется наличие двух баллонов – с кислородом и топливом. Шланги необходимы для подачи газов. Шланги или рукава являются двухслойными, изготовленными из резины. Их диаметр составляет 6-12 мм, они выдерживают температуру 30-35 С ниже нуля.

Какие машины применяются при газовой резке труб

Машины газовой резки труб должны удовлетворять следующим критериям:

- небольшой размер, портативность;

- минимальное число работников для обслуживания;

- желательно, чтобы она была разборной;

- простота обслуживания.

В качестве одной из самых недорогих можно выделить машину «Орбита». С ее помощью возможна резка не только в специальном цехе, а также на производственном участке и в полевых условиях.

Из зарубежных производителей машин, следует отметить немецкую марку ZINSER. Машины выпускаются как на основе ручного, так и электрического привода.

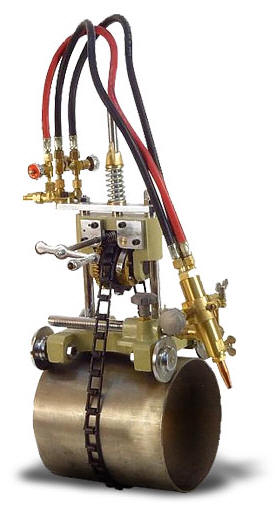

Машины серии CG2, например, CG2-11G, CG2-11 и др. представляют собой аналог машин Орбита, с тем отличием, что в машинах не предусмотрено наличие направляющих бандажей. На фото представлены перечисленные выше модели.

Следует помнить, что работа без опыта с подобным оборудованием очень опасна, поэтому лучшим вариантом при необходимости нарезки труб будет вызов специалиста.

Представленное ниже видео позволит наглядно увидеть процесс газовой резки труб.

Машины газовой резки

Машины газовой резки

В данном разделе представлено специальное оборудование, используемое для газовой резки листового металла и труб, осуществляемой как в полевых, так и в производственных условиях. В перечень представленных на этой страничке механизмов включены следующие образцы оборудования:

- комплектующие для машин CG-30 I, CG-30 II и им подобным (направляющие рельсы);

- ручные механизмы, предназначенные для раскроя металлического листа;

- ручные и автоматизированные агрегаты для круговой резки труб.

В ручных механизмах перемещение резака осуществляется вручную при помощи цепи, закрепляемой на трубе, либо по специальным направляющим, включённым в состав основного оборудования. В автоматизированных агрегатах резак приводится в движение посредством встроенного электропривода.

Машины для резки листовой стали (CG-30 I, CG-30 II) позволяют производить прямолинейный раскрой заготовок толщиной от 5 мм, а также допускают фигурную резку деталей с использованием специального циркульного устройства. С их помощью вы сможете не только вырезать круги нужного вам диаметра, но и нарезать фаски самого различного профиля (в том числе и V-образные).

Газорезательные машины модельного ряда ГУГАРК-1М предназначаются для раскроя заготовок из низкоуглеродистой стали и способны разрезать стальной лист толщиной до 300 мм. Все операции по резке листов производятся с использованием одного плазмотрона и смеси кислорода и ацетилена. Ещё одним представителем семейства механизмов, используемых для кислородной резки металлов, являются машины серии ОГОНЕК-М, способные работать с нелегированной, низкоуглеродистой и низколегированной сталью.

Универсальные резательные машины серии ОРБИТА-Р используются для круговой резки труб как в полевых условиях, так и на производственных площадях. Кроме того, они позволяют нарезать кромки трубных изделий под сварку (со скосом от 0 до 40°). Для перемещения рабочей штанги с резаком используется специальная ходовая тележка с размещённым на ней ведущим механизмом.

Современные автоматизированные модели ОРБИТА-М, включённые в перечень механизмов этой серии, оснащены электрическим приводом, рассчитанным на работу от сети 220 Вольт. С его помощью осуществляется перемещение исполнительной части механизма по окружности трубы.

Среди представленных в этом разделе машин отдельную группу составляют компактные механизмы Autopipe-S и Handypipe-Q, изготавливаемые по новейшим технологиям и оснащаемые электрическим приводом. Особо отметим, что ручные газорезательные машины марки Handypipe-Q, например, могут использоваться для резки труб большого диаметра (начиная со 108 мм и выше). К достоинствам этих механизмов следует отнести плавность и мягкость хода, а также высокую точность позиционирования резака.

В заключении отметим, что все рассмотренные машины отличаются небольшими габаритами, высокой производительностью и длительными сроками эксплуатации. Компания «СВАРБИ» предлагает широкий выбор современных газорезательных машин от известных производителей. Мы предоставляем своим клиентам надёжные гарантии качества приобретённого у нас оборудования и создаём все необходимые условия для его гарантийного обслуживания, организуемого на базе собственных ремонтных мастерских.

Непрерывно пополняемые складские запасы резательных машин являются твёрдой гарантией стабильности работы нашей фирмы. Кроме того, мы сможем помочь вам и в вопросах доставки приобретённого оборудования, предоставив в ваше распоряжение собственный автотранспорт.

Требуется газорезка? Какое оборудование для газовой резки металла необходимо

Главная страница » Металлообработка » Газовая резка металла » Требуется газорезка? Какое оборудование для газовой резки металла необходимо

Самым популярным способом раскроя металла в настоящее время является его резка газом. Вызвано это целым рядом причин. Основными являются:

- простота технологического процесса. Для осуществления резки необходимы всего два газа:

- газ-подогреватель обрабатываемого материала (пропан, ацетилен и т. п.);

- непосредственно кислород, который и выполняется процесс разделения металла;

- для выполнения раскроя этим методом не требуется наличие источника электропитания;

- оборудование газовой резки очень мобильно – его можно транспортировать обычным транспортом. Благодаря этому достоинству, оно становиться ещё более востребованным на объектах, на которые затруднительны доставка и организация там электропитания;

- процесс резки не требует больших материальных затрат и т. п.

Для выполнения этой операции необходима газорезка – оборудование для резки металла газом. Знакомству с этим оборудованием и будет посвящена эта статья.

Кстати: технологиям газового раскроя металла посвящены другие статьи нашего сайта – вы их легко найдёте, если воспользуетесь сервисом «Поиск по сайту».

Оборудование для газовой резки

В самом общем случае, резка металла газом подразумевает следующие операции:

- раскрой листовой стали на заготовительном участке;

- демонтаж металлических элементов конструкции на сборочном участке;

- ручная обрезка деталей и собранных узлов;

- утилизация отслуживших свой век конструкций и механизмов и другие, не требующие особой точности, виды работ.

В состав оборудования для перечисленной выше газовой резки металла (далее – газорезки) входят:

- газовая горелка. Она оснащена, находящейся под углом 90° или 60° к оси инструмента, головкой. Последняя имеет несколько сопел, через которые выходит кислород и подогревающий газ;

- баллоны с газом;

- регулятор давления;

- газовые шланги (рукава).

Генераторы ацетиленовые

Ацетиленовым генератором называется аппарат, который создаёт ацетилен путём смешивания карбида кальция с водой.

Ацетиленовый генератор. Ист. http://weldering.com/acetilenovyy-generator

Процесс смешивания и химического взаимодействия происходит в стационарных или передвижных газосварочных постах. Они, в дальнейшем, и служат источниками ацетилена – горючего газа для газовой сварки.

В соответствии с ГОСТ 30829-2002 «Генераторы ацетиленовые передвижные. Общие технические условия» (далее – ОТУ) ацетиленовые генераторы состоят из следующих основных узлов:

- газообразователь. Этот узел предназначен для выработки ацетилена из воды и карбида кальция;

- газосборник. Он выполняет две задачи:

- хранение всего выработанного газа;

- компенсацию неравномерности между газообразованием и газопотреблением ацетилена;

- пламегасящее предохранительное устройство. Его назначение:

- локализация пламени ацетиленокислородной или ацетиленовоздушной смеси;

- предотвращение попадания в генераторы, со стороны отбора газа, воздуха или кислорода;

- предохранительное устройство. Этот механизм предназначен для сброса избыточного давления;

- манометр для измерения давления в газосборнике. Основное техническое требование, предъявляемые к прибору: не ниже 4-го класса точности по ГОСТ 2405-88 «Манометры, вакуумметры, мановакуумметры. Общие технические условия».

Кроме того, генераторы могут быть оснащены и другими функциональными элементами:

- фильтры;

- регуляторы давления и т. п.

В соответствии с ОТУ, ацетиленовые генераторы классифицируются по следующим параметрам:

- по методу взаимодействия карбида кальция с водой:

- ВК – вода на карбид;

- KB – карбид в воду;

- К – контактный, с вариантами процессов:

- ВВ – вытеснение воды;

- ПК – погружение карбида в воду.

- по давлению вырабатываемого газа, генераторы подразделяют на:

- Н – низкого давления. Значение параметра (далее – ЗП), МПа: ≤ 0,02;

- С – среднего давления. ЗП, МПа: 0,02…0,15;

- В – высокого давления. ЗП, МПа: ≥ 0,15.

Дополнительные технические требования:

- производительность генераторов не должна превышать, куб.м/час: 3;

- масса незагруженного генератора, кг: ≤ 20.

При выборе оборудования для газовой резки следует с особой тщательностью сопоставлять его возможности со стоящими перед вами задачами.

Комплекты и посты газосварочные

Газосварочные посты в обиходе имеют следующие названия:

- комплекты для газовой сварки;

- инструмент газосварщика и т. п.

Газосварочные посты, в зависимости от их габаритов и мощности, делятся на подвижные (перевозимые или переносимые) и стационарные (на больших производствах). Подвижный комплект представляет собой специальную металлическую конструкцию: перевозную тележку или переносной короб.

Газосварочный пост «ПГСП-10/12»

Пост газосварочный (далее – ПГС) предназначен для транспортировки газосварочного оборудования и инструмента к месту работы и осуществления сварки. ПГС укомплектован следующими устройствами:

- баллоны. Они заполнены кислородом и горючим газом (ацетилен, пропан и т. п.);

- горелки и резаки;

- комбинированный и защитный ключи;

- резиновые рукава (газовые шланги);

- хомутики.

ПГС оборудован каркасом, что позволяет ему легко перемещаться и быть применённым для выполнения широкого спектра работ:

Преимущество ПГС заключается в том, что они позволяют осуществлять сварочные работы вдали от источников пополнения расходных материалов:

- при монтаже трубопроводов;

- внутри холодильных систем;

- при проведении сантехнических работ и т. п.

При выборе оборудования следует:

- взвешенно определиться: что вы предполагаете делать, каков предстоит объём работ;

- в зависимости от принятого решения выбирать оборудование.

При оценке технического состояния ПГС обязательно проверяйте поверочно-контрольную документацию на манометр и вентили.

Газовые баллоны

В комплект оборудования ПГС для газовой сварки входят баллоны, которые необходимы для хранения и транспортирования рабочих газов. Последние находятся в баллоне под давлением в одном из следующих состояний:

- сжатый;

- сжиженный

- растворённый.

Газовые баллоны для сварки имеют объёмы, куб. дм: 0,4…55. Они применяются в мобильных (переносных или возимых) и стационарных ПГС. Более востребованы баллоны, имеющие вместимостью 40л.

Баллоны для ПГС изготавливаются, согласно ГОСТ949 – 73 «Баллоны стальные малого и среднего объема для газов на Рр Резаки

Это то оборудование для газорезки, без которого не обойтись вовсе. Газовые резаки на нашем сайте подробно рассмотрены в статье «Газовые резаки». Поэтому, повторяться не будем, и рекомендуем обратиться по указанному адресу.

Горелки

Газовой сварочной горелкой называют устройство, позволяющее пропорциональным смешиванием кислорода с горючим газом или парами горючей жидкости получать стабильное сварочное пламя нужной мощности. Сварочные горелки является обязательными участниками газосварочного процесса. Они предназначены для:

- разогрева металла;

- сварки деталей.

Поэтому, они должны удовлетворять ряду особых требований, важных при выполнении газосварочных работ:

- иметь возможность создавать, формировать, поддерживать и регулировать устойчивое пламя выбранного режима;

- обладать высокой механической прочностью;

- обеспечивать безопасность при эксплуатации;

- иметь небольшую массу.

Горелки изготавливают из прочного и качественного материала. Как правило, сами сварочные горелки производят из латуни, а мундштуки – из меди. В некоторых случаях, для их изготовления применяют легкие сплавы алюминия. Это значительно снижает общий вес оборудования.

Сварочные горелки имеют разную мощность, что даёт возможность сваривать металл разной толщины. По схеме поступления горючего газа в смесительную камеру, газовые горелки делятся на два вида:

- инжекторные. Применяются при низком давлении поступающего горючего газа (менее 0,5 атмосферы);

- безинжекторные. Применяются при наличии давление горючего газа в баллоне выше указанного значения. В этом случае газ может попадать в горелку без помощи инжектора (самостоятельно).

Схемы ацетиленовых горелок. Ист. http://tm.msun.ru/tm/books/pats/lab3/lab3.html.

Пояснение к рисунку:

а)инжекторная горелка;

б)безинжекторная горелка;

1 – ствол горелки;

2 – гайка;

3 – наконечник;

4 – мундштук;

5 – смесительная камера;

6 – инжектор;

7 – вентиль;

8 – штуцер присоединительный.

В зависимости от функциональности, газовые горелки делятся на следующие группы:

- по способу применения:

- ручные;

- машинные;

- по количеству потоков газового пламени:

- однопламенные;

- многопламенные;

- по мощности горелки:

- малой. Расход ацетилена, л/ч: 25…400;

- средней. Расход газа, л/ч: 400…2800;

- большой. Расход, л/ч: 2800…7000.

В соответствии с ГОСТ1077-79 «Горелки однопламенные универсальные для ацетиленокислородной сварки, пайки и подогрева. Типы, основные параметры и размеры. Общие технические требования», однопламенные универсальные газовые горелки делятся по вырабатываемой мощности на четыре вида:

- Г1 – микромощность;

- Г2 – малая мощность;

- Г3 – средняя мощность;

- Г4 – большая мощность.

Наибольшее распространение имеют горелки малой и средней мощности (толщина обрабатываемого металла, мм: ≤ 0,2¬07 и ≤ 0,5¬30, соответственно).

Кислород и горючий газ должны смешиваться в определенном соотношении. Например, к горелкам, которые используются с ацетиленом, предъявляют следующие требования по соотношению: Vк/Va = 0,8-1,5. Горелка должна поддерживать постоянный состав смеси во время проведения сварочных работ.

При выборе обратить внимание на техническое состояние вентилей.

Тележки для баллонов

Применение газовых баллонов при обработке металла сопряжено с определёнными неудобствами – они весят довольно много. Особенно это сказывается при их перемещении. Тележка для баллонов, входящая в оборудование для газовой резки металла, нивелирует этот недостаток. Кроме того, процесс становится более безопасным и эффективным. С ее помощью можно, без особых усилий, перемещать баллоны на незначительные расстояния. Такие тележки для газовых баллонов безопасны, т. к. имеют усиленную ось для колёс. Кроме того, более надежные и безопасные тележки имеют специальную конструкцию, которая позволяет перемещать газовые баллоны под углом 45°. Такая конструкция приспособления имеет свои достоинства: она более удобна и безопасна.

Обратите внимание при покупке, не купите тележку с нарушением правил ТБ. По правилам, баллоны крепятся цепью.

Существуют тележки, предназначенные для перевозки одного баллона, двух емкостей и остальных необходимых для сварки атрибутов (сварочный пост). Фиксируются баллоны при помощи специальной оцинкованной цепи. Тележки для перевозки баллонов с кислородом, пропаном и другими горючими газами имеют следующую грузоподъёмность, кг:

- для одной ёмкости: 150;

- для двух: 250.

Причем, тележки, предназначенные для перевозки двух газовых баллонов, для снижения нагрузки, оборудованы третьим колесом. Оно выполняет поворотно-опорные функции. Его диаметр, как правило, меньше, чем двух основных:

- основные два колеса имеют диметр, мм: 250 или 330;

- третье (вспомогательное) – мм: 160.

Рассмотрим примеры самых популярных у сварщиков тележек для газовых баллонов:

- серия «ГБ 1». Используется для перевозки одного баллона (ацетилен, кислород, углекислота и т. п.). Тележка удобна в эксплуатации, проста и, как следствие, очень надежна. Баллон фиксируется к корпусу тележки оцинкованной цепью. Оснащена усиленной осью для крепления колес. Комплектуется как пневматическими колесами, так и на литой резине.

- серия «ГБ 2». Применяется для транспортировки двух баллонов. В целях снижения нагрузок и для удобства эксплуатации, эта модель тележки имеет третье: поворотно-опорное колесо, диаметр которого 160 мм. Конструкция тележки надёжна, проста, и удобна в эксплуатации. Фиксация баллонов к корпусу тележки и комплектация колёсами аналогична «ГБ-1»;

- серия «ПР». Тележка для перевозки одного баллона для пропана. Фиксация баллонов к корпусу тележки и комплектация колёсами аналогична «ГБ-1»;

- серия «КП» (кислород + пропан). Тележка для перевозки двух баллонов. Она оснащена дополнительным опорным колесом диаметром 160 мм. Фиксация баллонов к корпусу тележки и комплектация колёсами аналогична «ГБ-1»;

- серия «КП-2 У». Используется для перевозки двух баллонов и шлангов (укомплектованный сварочный пост). Фиксация баллонов к корпусу тележки и комплектация колёсами аналогична «ГБ-1»;

- серия «ГБ-2Б». Тележка сварщика комплектуется двумя мощными литыми колесами диаметром 330 мм и имеет конструкционную особенность: удерживает, без помощи третьего колеса, 2 газовых баллона под углом 45°. Баллоны фиксируются к тележке при помощи оцинкованной цепи;

- серия «ГБР». Тележка предназначена для перевозки 1 кислородного газового баллона. Фиксация баллона к корпусу тележки и комплектация колёсами аналогична «ГБ-1».

При выборе тележки обратить внимание на конструкцию крепления колёс.

Вентили

Классификация запорной арматуры для баллонов зависит от их содержимого. Поэтому, вентили делятся на следующие виды:

- арматура для баллонов со сжиженным газом;

- арматура для кислородных баллонов;

- арматура для пропан-бутановых баллонов.

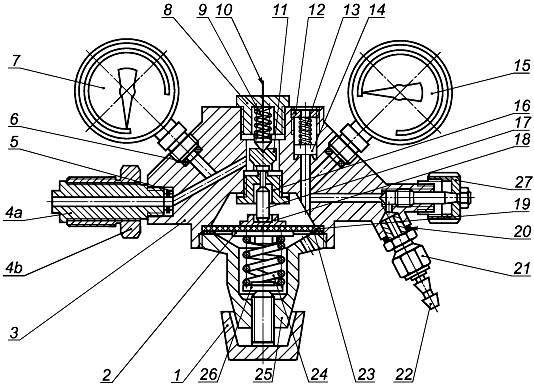

В качестве примера рассмотрим конструкцию кислородного баллонного вентиля. Его схема приведена на рисунке.

Кислородный баллонный вентиль. Ист. http://experttrub.ru/zadvizhki/ventil-kislorodnyj-ustrojstvo.html.

Пояснение к рисунку:

1 – гайка;

2 – пружина;

3 – маховичок;

4, 7 – фибровые прокладки;

5 – шпиндель;

6 – накидная гайка;

8 – муфта;

9 – корпус вентиля;

10 – заглушка;

11 – корпус клапана;

12 – уплотнитель.

Конструкция вентиля и принцип его действия:

- корпус вентиля (здесь и далее – обозначения на рисунке вентиля: 9). Это – стальная деталь, напоминающая по своей форме «тройник». На его нижней части нарезана коническая резьба (идентичная резьбе на приёмном отверстии баллона). В верхней части корпуса – резьба цилиндрическая. Она предназначена для накидной гайки (6), удерживающей шпиндель (5). На боковом отводе корпуса – цилиндрическая резьба, предназначенная для заглушки вентиля (10);

- запорный элемент. Это – сборный узел (сборка), состоящий из:

- пропускного клапана (11), который регулирует движения потока сквозь корпус;

- штока. Он передаёт крутящий момент от маховика (3) на клапан (11);

- органа управления. Им является маховик (3), соединенный со штоком клапана посредством подпружиненной гайки (1, 2).

Кроме того, вентили для баллонов высокого давления комплектуются прокладками и уплотнителями (4, 7, 12). Эти уплотняющие элементы конструкции размещены между:

- корпусом и накидной гайкой;

- гайкой и маховиком;

- клапаном и корпусом.

Схема эксплуатации вентиля на газовом баллоне для сварки очень проста:

- с бокового штуцера на корпусе свинчивается заглушка. Вместо неё навинчивается редуктор сварочного шланга (рукав);

- плавным движением откручивается маховик вентиля. Он сдвигает клапан, и содержимое баллона поступает на рабочее место;

- для перекрытия потока газа из баллона необходимо всё проделать в обратном порядке.

При выборе вентиля следует обратить особое внимание на качество прокладок и техническое состояние резьбы.

Редукторы

Газовыми редукторами называются устройства, предназначенные для понижения давления газа (газовой смеси) на выходе из баллона (газопровода и т. п.) до уровня рабочего. Кроме того, они автоматически поддерживают этот параметр постоянным, в независимости от его изменений в этих баллонах или газопроводах.

Редукторы должны соответствовать стандарту ГОСТ Р 54791-2011 «Оборудование для газовой сварки, резки и родственных процессов. Редукторы и расходомеры для газопроводов и газовых баллонов с давлением газа до 300 бар (30 МПа)».

Схема типового редуктора без расходомера приведена на рисунке.

Схема типового редуктора без расходомера. Ист. http://docs.cntd.ru/document/gost-r-54791-2011.

Пояснение к рисунку:

1 – задаточный винт;

2 – упорная шайба пружины;

3 – корпус;

4а – входной штуцер;

4b – гайка входного штуцера;

5 – входной фильтр;

6 – уплотнение манометра;

7 – манометр высокого давления;

8 – колпак редуцирующего клапана;

9 – пружина редуцирующего клапана;

10 – упорная шайба пружины;

11 – редуцирующий клапан;

12 – колпак предохранительного клапана;

13 – пружина предохранительного клапана;

14 – седло предохранительного клапана;

15 – манометр низкого давления;

16 – седло редуцирующего клапана;

17 – передаточный шток;

18 – передаточный диск;

19 – мембрана;

20 – выходное соединение;

21 – накидная гайка;

22 – штуцер под шланг;

23 – уплотнение мембраны;

24 – редуцирующая пружина;

25 – крышка редуктора;

26 – упорная шайба редуцирующей пружины;

27 – выходной клапан.

Газовые редукторы: классифицикация

- по принципу организации процесса регулирования:

- прямого действия. Газ через штуцер, попадая в камеру высокого давления и действуя на клапан, стремится открыть его;

- обратного действия. Газ стремится закрыть клапан. На практике, наибольшее распространение получили редукторы обратного действия, т. к. они более удобны и безопасны в эксплуатации;

- по назначению и, соответственно, месту установки:

- Б – баллонные;

- Р – рамповые;

- С – сетевые;

- по типу редуцируемого газа:

- А – ацетиленовые;

- В – водородные;

- К – кислородные;

- П – пропановые;

- М – метановые;

- по числу ступеней редуцирования и способу задания рабочего давления:

- О – одноступенчатые с пружинным заданием давления;

- Д – двухступенчатые с пружинным заданием давления;

- З – одноступенчатые с пневматическим задатчиком давления.

- по давлению в редукторе, атм:

- на входе:

- 250 – для сжатых газов;

- 25 – для сжижаемых и растворённых газов;

- на выходе: 1…16. Вместе с тем, выпускаются и другие модификации (например, «РК-70» имеет на выходе давление до 70 атм.);

- по расходу газа. Этот параметр, в зависимости от типа редуктора и его назначения, может колебаться от нескольких десятков литров в час – до нескольких сот куб.м/час;

- по принципу действия редукторы делятся на:

- прямого действия. Постепенно и одновременно уменьшаются оба давления: рабочее и в баллоне;

- обратного действия. Сначала снижается давление газа в баллоне, и вслед за ним – рабочее;

- по количеству камер:

- однокамерные. Применяют в случае низких требований к постоянству давления;

- двухкамерные (или двухступенчатые). Используют, когда необходимо поддерживать рабочее давление с повышенной точностью. Кроме того, они менее склонны к замерзанию. Но, они имеют более сложную конструкцию и, соответственно, более высокую стоимость;

- по маркировке. На корпусе или крышке редуктора (или на несъемной табличке, закрепленной на нем) указывается вся техническая информация о регуляторе. Если название газа, для которого предназначен редуктор, полностью вписать невозможно, то используют цветовую маркировку. Кодовые обозначения указанны в таблице №2.

- на входе:

| Вид газа | Кодовое обозначение |

| Ацетилен | А |

| Кислород | О |

| Водород | Н |

| Сжатый воздух | D или Air (воздух) |

| СПГ (в том числе пропан, бутан и пропилен) | Р |

| МАФ | Y |

| Природный газ | М |

| СО2, азот, инертный газ | N |

Наибольшее распространение получили следующие типы редукторов:

- кислородный. Имеет необычайно широкое применение:

- на промышленных предприятиях для выполнения газовой сварки, резки, пайки и т. п.;

- при выполнении сварки в экстремальных условиях (под водой, в космосе) и множество других видов работ;

- пропановый. В качестве разогревающего газа на предприятиях, производящих автогенные работы. Существуют виды приборов:

- с постоянно заданным рабочим давлением, которое устанавливается на заводе-изготовителе;

- с возможностью регулировки давления;

- ацетиленовый. Востребован на предприятиях для газовой сварки и резки трубопроводов (особенно в ЖКС).

- Редукторы для горючих газов (метан, водород и т. д.) имеют левую резьбу. Это сделано для того, чтобы предотвратить случайное присоединение такого редуктора к кислородному баллону;

- Редукторы для инертных газов (гелий, азот, аргон и др.) имеют правую резьбу, как и баллоны с кислородом. Из этого вытекает, что для инертных газов могут использоваться и кислородные редукторы.

Кроме описанного выше, редуктор, также, может выполнять роль клапана сброса давления.

Машины газовой резки

Машины газовой резки делятся на два класса:

- стационарные. Это мощное высокопроизводительное оборудование, заготовки к которому доставляются специальными транспортными средствами;

- переносные. Это небольшие мобильные агрегаты (массивные устанавливаются на самоходные тележки), перемещение в которых выполняется с помощью:

- пружинного механизма;

- газовой турбины;

- электродвигателя.

Чтобы применить такую машину, ее необходимо установить непосредственно на обрабатываемую заготовку (труба, лист и т. п.) и направить в нужном направлении (по гибкому копиру, направляющим и т. д.).

Модели обоих классов состоят из следующих основных узлов:

- несущий. Это «скелет» агрегата, на котором монтируются исполнительные и вспомогательные механизмы. У стационарных машин «скелет» монтируется на мощном основании;

- резак. Мощные машины, имеющие высокую производительность труда, оснащаются несколькими резаками;

- ведущий. Этот узел является приводным механизмом, он является источником движения всей машины и обрабатываемой заготовки;

- пульт управления. Отсюда осуществляется управление и контроль всеми процессами, происходящими на машине газовой резки. Существуют виды управления:

- ручное;

- с помощью ЧПУ.

Переносная машина газовой резки труб «CG2-11». Ист. http://www.mossvarka.ru/catalog/mashiny_gazovoy_rezki/.

Большой популярностью пользуются следующие модели:

- переносная машина газовой резки труб модель «CG2-11» бренд «ЗАО НПО “Вектор” (Беларусь);

- машина термической резки модель «Комета» бренд «SPICOM» г. Барнаул.

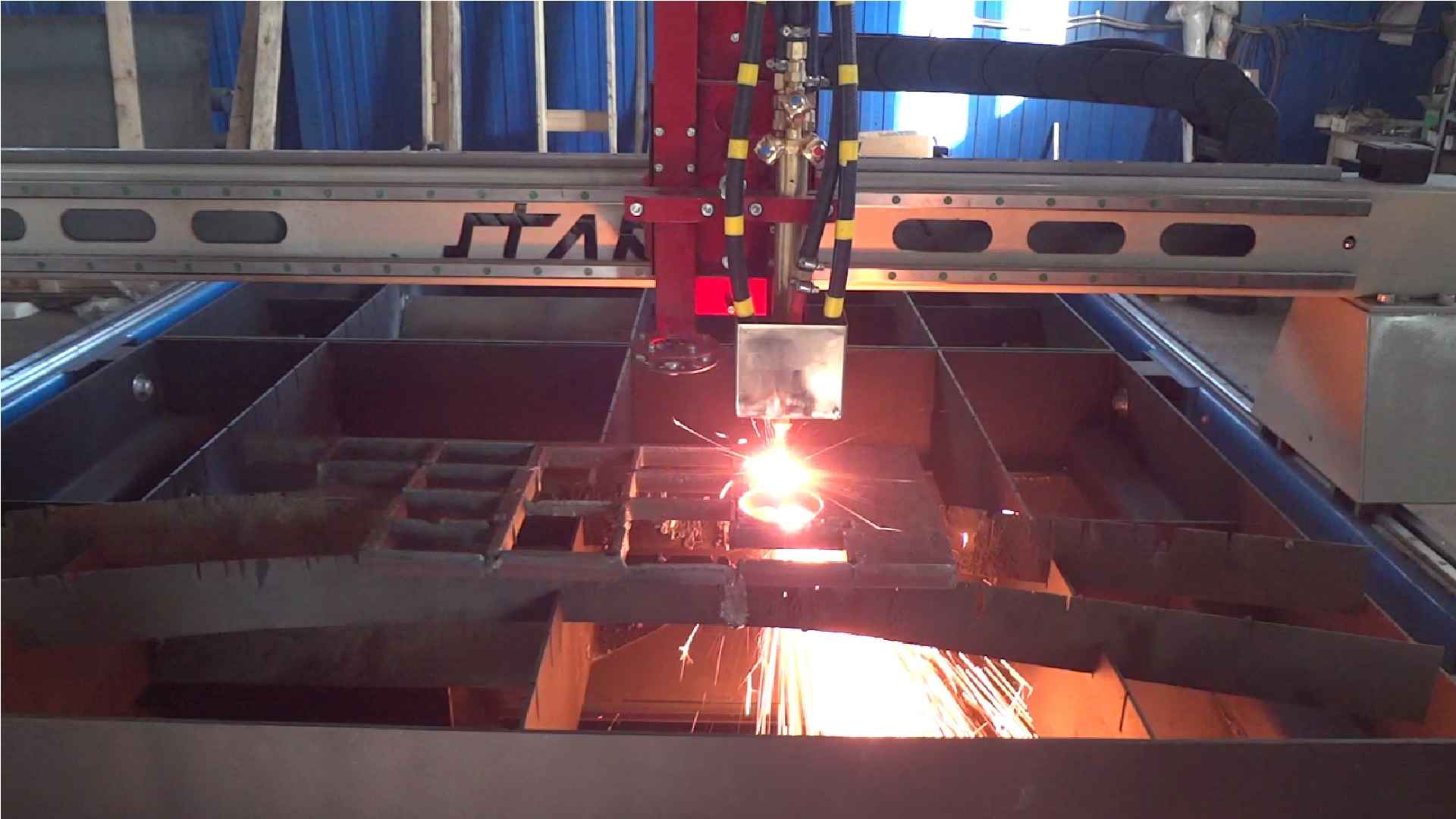

Оборудование для резки металла газом: станки

В тех случаях, когда по каким-либо причинам перемещать обрабатываемую заготовку затруднительно (она имеет большие размеры и, как следствие, массу, сложную форму реза и т. п.), меняется кинематическая схема оборудования. Она строится таким образом, чтобы перемещать узел с режущим инструментом (тяжёлая заготовка остаётся неподвижной). Такой вид оборудования называется станком газовой резки.

Станки газовой резки, как и машины, делятся на два больших класса:

- мобильные. Это небольшие передвижные агрегаты, которые перемещаются при помощи транспортных тележек;

- стационарные. По конструктивному исполнению они делятся на следующие типы:

- П – портальные. Располагаются на опорных стойках, находящихся непосредственно над обрабатываемой деталью. Количество резаков может колебаться, шт: 1…12;

- П-К – портально-консольные. Устанавливаются на консоли, закреплённой на стойке. Подвесной механизм находится непосредственно над обрабатываемой заготовкой. Количество резаков может колебаться, шт: 1…4;

- Ш – шарнирные. Резаки смонтированы на шарнирных рамах. Такое оборудование предназначено только для вертикальной резки. Количество резаков может колебаться, шт: 1…3.

По типу технологии резки такие станки делят на виды обработки:

- Кф – кислородно-флюсовая резка;

- К – кислородная резка;

- Гл – газолазерная резка;

- Пл – плазменно-дуговая резка.

По траектории движения контура с рабочим инструментом различают станки:

- Л – линейные. Они выполняют прямолинейную резку;

- М – магнитные. Выполняют фигурное резание по стальному копиру;

- Ф – фотокопировальные. Осуществляют фигурную резку по конструкторским чертежам. Процесс осуществляется посредством фотоэлектронного копирования с последующим микропроцессорным управлением;

- Ц – цифровые. Станки с числовым программным управлением (ЧПУ). Они предназначены для фигурного раскроя заготовок.

В настоящее время большим спросом пользуются следующие модели и бренды:

- станок газовой резки с ЧПУ модель «Старт-2» бренд «Тепловентмаш»;

- малогабаритный станок газо-плазменной резки металла с ЧПУ модель “Кристалл 1,5х1” бренд «ПКФ «Кристалл».

Процесс раскроя на станке газовой резки «Старт-2». Ист. http://stanki-tvm.ru/produkciya/stanki-gazovoy-rezki-s-chpu.

Газорезка: выводы

Газ – это взрывоопасная субстанция. Чтобы избежать травм и человеческих жертв, следует строго соблюдать требования и выполнять «Правила ТБ». Поэтому, к обслуживанию и эксплуатации газового оборудования допускаются лица не моложе 18 лет. Они должны пройти следующие этапы подготовки:

- пройти вводный инструктаж по ТБ при работе с газом;

- инструктаж на рабочем месте;

- курс обучения безопасным приемам работ.

По окончании обучения они должны сдать экзамен по теории и практике безопасных рабочих приёмов, который должен подтверждаться получением соответствующего «Удостоверения».

К выбору, проверке и обучению работе на газосварочном оборудовании всегда должны привлекаться только грамотные, опытные сварщики, имеющие соответствующий опыт работы.