Машина для раскатки пластики от Fimo

Доброго времени суток! Не приятно, конечно, публиковать отрицательный отзыв, но и оставить без внимания я не имею права.

Данное видео сняла под впечатлением от использования данной машинки. Комментировать мне не чего и так все наглядно видно. Я не являюсь видео блогером и поэтому прошу не обращать внимание на качество съемки. Сразу оговорюсь, что претензий к магазину, где была совершена покупка, я не имею, деньги мне вернули (не без траты моих нервов, но все же). Занимаюсь лепкой из запекаемой полимерной глины более пяти лет и пользовалась паста машиной изначально, поэтому работать с ней умею не по наслышке и без необходимости учится этому по видео МК на данный момент.

Видео выкладываю на данном ресурсе для мастеров-полимерщиков, чтобы они знали, что их может ожидать. Я и сама была бы не прочь перед тем как определиться с покупкой машины для раскатки полимерной глины увидеть подобные обзоры и на эту фирму производителя. Сама купила ее по принципу «крутости» бренда. А в итоге вернулась к свой изначальной машинке (она «живая» и вполне справляется с раскаткой, поменять решила из-за ширины валиков и большего диапазона толщин).

Еще одно видео для более подробного просмотра раскатки на минимальной толщине Машина для раскатки полимерной глины FIMO

5.1. Машины для формования пластичных масс выпрессовыванием. Устройство, принцип действия, правила эксплуатации и основные характеристики.

Машины для формования пластичных масс выпресовыванием

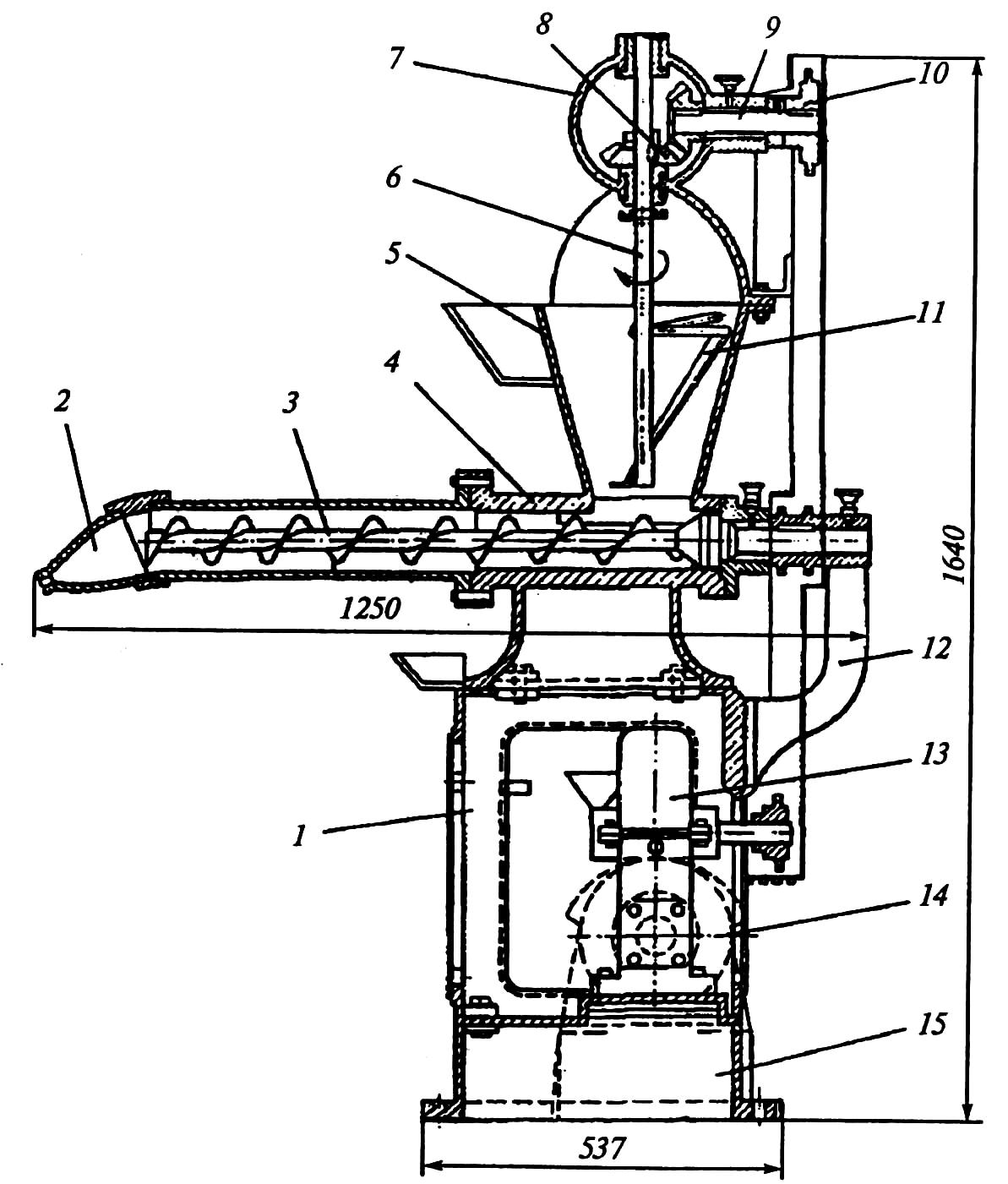

Формующая машина МФБ-1 предназначена для формования жгутов из пралиновых конфетных масс. Машина состоит (pиc. 14.19) из плиты 15, станины 1 с кронштейном 12, электродвигателя 14, червячного редуктора 13, корпуса 4 со шнеком 3 и формующей матрицей 2, головки 7 с парой конических шестерен 8 и загрузочной воронки 5 со спиралью 11.

Внутри головки 7 находятся горизонтальный вал 9 с конической шестерней и приводной звездочкой 10, вертикальный вал 6 с конической шестерней и спиралью. Спираль 11 подает конфетную массу в корпус 4 и непрерывно перемешивает ее в загрузочной воронке 5. Шнек 3 выпрессовывает массу через формующие каналы матрицы 2 в виде пяти бесконечных жгутов, которые после предварительного охлаждения разрезаются на конфеты.

Техническая характеристика машины МФБ-1 приведена в табл. 14.6.

Рис. 14.19. Формующая машина МФБ-1

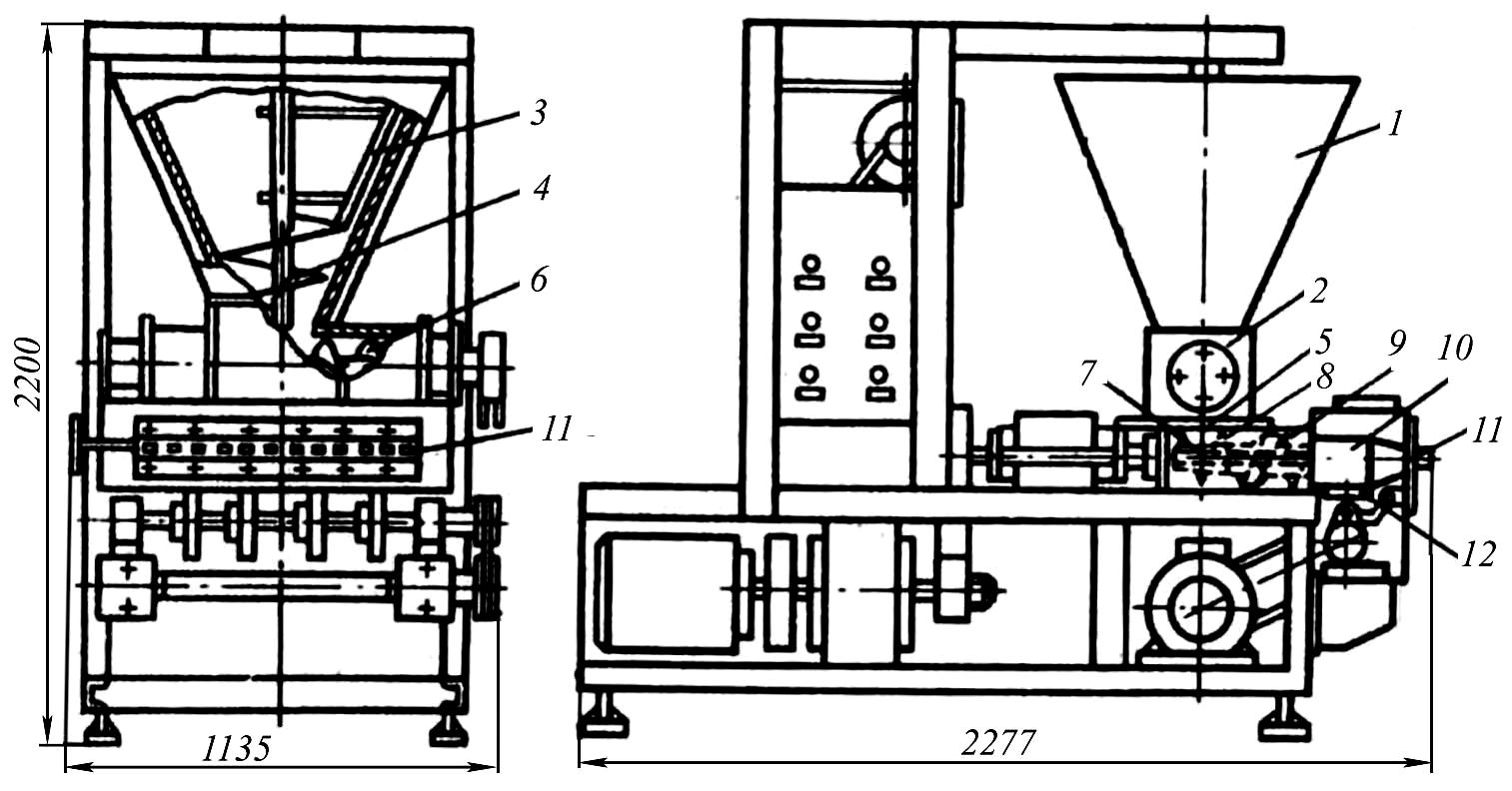

Формующая машина А2-ШФЖ предназначена для формования жгутов из пралиновых конфетных масс. Машина (рис. 14.20) состоит из темперирующей камеры нагнетателя 5, загрузочной воронки 1 с размешивающей лопастью 2 и вертикальным коническим шнеком 4, камеры 2 для перемешивания массы горизонтальным распределительным шнеком 6. Вход в раздаточную камеру 2 сообщается с выходным отверстием загрузочной воронки.

Шнек 6 и раздаточная камера 2 расположены симметрично по отношению к воронке, причем по обе стороны камеры шнек 6 имеет разное направление винтов.

Под раздаточной камерой 2 расположены нагнетающие шнеки 7. Каждый нагнетающий шнек образован из двух секций, расположенных соответственно в зоне загрузки и в зоне нагнетания. Секции нагнетающих шнеков 7, расположенные в зоне нагнетания, имеют взаимозацепляющиеся винтовые витки 8. Секции всех шнеков 7, расположенных в зоне загрузки, имеют ленточные витки 9, толщина которых выполнена в 10…15 раз меньше взаимозацепляющихся винтовых витков 8.

Нагнетающие шнеки 7 смонтированы в сообщающихся горизонтальных каналах, ориентированных поперечно по отношению к камере 5 и расположенных под ней таким образом, что зона загрузки шнеков 7 примыкает к выходу из камеры 5.

Рис. 14.20. Машина формующая А2-ШФЖ

В зоне загрузки ленточные витки 9 не имеют непосредственного контакта с витками соседних шнеков, но входят в их впадины. Шаг и наружный диаметр ленточных витков 9 равны шагу и наружному диаметру винтовых витков 8, а внутренний диаметр выполнен увеличивающимся по направлению к зоне нагнетателя. Максимальный внутренний диаметр ленточных витков 9 равен внутреннему диаметру винтовых взаимозацепляющихся витков 8. Секции шнеков, расположенные в зоне загрузки, выполнены объемными. Смежные нагретающие шнеки 7 имеют противоположное направление винтов.

На выходе из каналов нагнетателя установлена формующая головка 10 со сменной матрицей 11 и вибраторами 12.

Сменная матрица 11 имеет горизонтальный ряд отверстий, ориентированный поперечно к осям нагнетающих шнеков 7. Вибраторы представляют собой 5 стальных пластин овальной формы, связанных посредством гибких тканевых мембран с корпусом формующей головки 10.

Формующая машина А2-ШФЖ работает следующим образом. Конфетная масса поступает из смесителя в загрузочную воронку 1, где перемешивается лопастью 3 и коническим шнеком 4 подается в раздаточную камеру 2. В раздаточной камере масса распределительным шнеком 6 подается через выходное отверстие в зону загрузки нагнетающих шнеков 7. Здесь масса захватывается ленточными витками 9 и подается в полости винтовых витков 8, которые нагнетают ее в формующую головку 10 и выпрессовывают через отверстия матрицы 11 в виде бесконечных жгутов. Пластины вибратора 12 колеблются и создают в массе переменное давление, которое снижает вязкость массы и, следовательно, сопротивление течению массы по полости формующей головки 10 и каналам матрицы 11. При этом понижается давление формования, что способствует улучшению качества формуемых жгутов.

Постоянство температуры формования параметров конфетной массы обеспечивается темперирующей жидкостью (водой), подаваемой в рубашки загрузочной воронки, раздаточной камеры, корпуса нагнетательной камеры и формующей головки.

Техническая характеристика машины А2-ШФЖ приведена в табл. 14.6.

В формующих машинах с шнековыми нагнетателями скорости выхода жгутов через формующие каналы неодинаковы. Для выравнивания скоростей увеличивают длину средних формующих каналов по сравнению с крайними, устанавливают дополнительные сопротивления перед средними каналами или в самих каналах либо устанавливают более высокую температуру стенок крайних формующих каналов. Добиться полного равенства скоростей во всех каналах весьма трудно.

Формующая машина ШПФ-18 предназначена для формования жгутов пралиновых конфетных масс. Конструкция этой машины предусматривает применение шнекового питателя конфетной массы и шестеренного нагнетателя (рис. 14.21.). На станине 17 машины установлена приемная воронка 6, снабженная шнековым питателем 8 и шестеренный нагнетатель с двумя зубчатыми валками 12 и 13.

При работе машины конфетная масса загружается в воронку 6 и захватывается шнеком 8. Из цилиндрической камеры 5 масса нагнетается шнеком в камеру 4, где она захватывается зубьями шестеренных валков 12 и 13, вращающихся на валах 11 и 15. Валки нагнетают массу в камеру сменной матрицы 16, закрепленной в рамке 14. Привод шнека 8 осуществляется цепной передачей через звездочку 10. Привод одного из валков осуществляется цепной передачей через звездочку 18. Второй валок получает вращение от первого через зубчатую передачу.

Шнек 8 вынимается из камеры 5, для чего болты 20 откидываются и торцевая крышка 21 камеры снимается. При вытягивании шнека из камеры конец вала 7 выходит из квадратного гнезда 19.

Жгуты, выходящие из каналов матрицы 16, ложатся на транспортерную ленту 22, при этом подвергаются обдувке воздухом из диффузора 1. Вследствие этого на поверхности жгутов образуется затвердевшая пленка, предотвращающая прилипание жгутов к ленте транспортера и устраняющая ее загрязнение.

Камера 2 нагнетающих валков имеет водяную рубашку 3 для поддержания необходимой температуры формуемой массы, вода подается в штуцер 9. При длине нагнетательных валков 500 мм матрица имеет 18 отверстий диаметром 21 мм.

Рис. 14.21. Формующая машина ШПФ-18

На базе описанной машины в составе линии производства пралиновых конфет разработана формующая машина Р3-ШПФ-22 производительностью до 1000 кг/ч.

Таблица 14.6. Технические характеристики машин для формования конфетных масс выпрессовыванием

Оборудование для перемешивания пластичных масс

Автор работы: Пользователь скрыл имя, 03 Июня 2013 в 19:40, реферат

Описание работы

Если учесть, что компоненты могут быть жидкими, твердыми, сыпучими порошкообразными, гранулированными, волокнистыми, тестообразными, пластичными и т. д., а само перемешивание сопровождается изменением их физических характеристик, то станут понятными трудности, которые возникают при попытках математического описания процессов перемешивания, выбора наиболее рационального способа перемешивания и оборудования для этого процесса.

Содержание работы

3. Взбивальные машины и механизмы

9

Список использованной литературы

13

Файлы: 1 файл

Реферат Оборудование ПОП.doc

НЕГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«ВОЛГОГРАДСКИЙ ИНСТИТУТ БИЗНЕСА»

Дисциплина: Оборудование продуктов общественного питания

Реферат на тему:

«Оборудование для перемешивания пластичных масс».

3. Взбивальные машины и механизмы

Список использованной литературы

Независимо от того, в каком состоянии находятся составные части смеси (жидкость, порошок, пластическое тело), основной задачей перемешивания (гомогенизации), является снижение до заданного минимума градиента концентрации. В некоторых случаях это сопровождается снижением температурного градиента, когда процесс перемешивания сопровождается тепловыми явлениями. Минимальный градиент концентрации (температуры) будет, очевидно, в том случае, когда в результате перемешивания бесконечно малые пробы смеси, отобранные в любом месте перемешиваемой системы, будут иметь одинаковый состав. Другими словами, целью перемешивания является такое состояние перемешиваемой системы, когда в элементарно малых объемах проб, отобранных из различных точек пространства системы, концентрация ингредиентов будет соответствовать концентрации последних в системе в целом. В некоторых случаях процесс перемешивания сопровождается диспергированием, т. е. явлением, при котором происходят изменения физических характеристик компонентов (введение твердого наполнителя в массу смолы, уменьшение размеров частиц наполнителя, растворение красителей и т. д.). Кроме того, механическое перемешивание может сопровождаться физико-химическими процессами пластикации.

Если учесть, что компоненты могут быть жидкими, твердыми, сыпучими порошкообразными, гранулированными, волокнистыми, тестообразными, пластичными и т. д., а само перемешивание сопровождается изменением их физических характеристик, то станут понятными трудности, которые возникают при попытках математического описания процессов перемешивания, выбора наиболее рационального способа перемешивания и оборудования для этого процесса.

В данной работе будет предметно рассмотрено оборудование для перемешивания пластичных масс.

1. Тестомесильные машины.

Процесс замеса теста должен обеспечить не только равномерное смешивание компонентов, но и механическую проработку их с целью образования специфической структуры теста.

Получения высококачественного теста можно достичь, если осуществлять замес при оптимальных интенсивности, длительности и температуре замеса, а также частоте воздействия месильной лопасти.

По роду работы тестомесильные машины делят на машины периодического и непрерывного действия. Первые имеют стационарные месильные ёмкости (дежи) и сменные (подкатные дежи). Дежи бывают неподвижными, со свободным и принудительным вращением. На предприятиях общественного питания для замеса теста широко используются тестомесильные машины периодического действия. Это обусловлено их универсальностью – возможностью быстрого перехода от выработки одного сорта изделий к другому и регулирования продолжительности процесса, а также точностью дозирования компонентов.

По интенсивности воздействия рабочего органа на обрабатываемую массу тестомесильные машины делятся на три группы:

– обычные тихоходные, рабочий процесс не сопровождается заметным нагревом теста, на замес расходуется энергии 5-12 Дж/г;

– быстроходные (машины для интенсивного замеса теста), рабочий процесс сопровождается нагревом теста на 5-7 °С, на замес расходуется 15-30 Дж/г;

– супербыстроходные (суперинтенсивные), у которых замес сопровождается нагревом теста на 10-20 °С и требует устройства водяного охлаждения корпуса месильной камеры либо предварительного охлаждения воды, используемой для замеса теста, на замес расходуется 30-45 Дж/г.

По характеру движения месильного органа бывают машины с круговым, вращательным, планетарным, сложным плоским и пространственным движением месильного органа.

Тестомесильная машина А2-ХТМ (рис. 1.1) с планетарным движением рабочего органа обеспечивает усиленную механическую обработку теста. При этом подкатная дежа ёмкостью 140 л в процессе замеса неподвижна.

Машина состоит из фундаментной плиты, станины, траверсы с установленными на ней механизмом поворота и приводом месильного органа, крышки, месильного органа, ограждения, поддона и электрооборудования, встроенного в станину. На фундаментной плите расположены направляющие пальцы, отверстия для установки и фиксации подкатной дежи в рабочем положении, а также электроблокировки фиксации дежи. На фундаментной плите закреплена станина с направляющими, на которые устанавливается выдвижной блок с электрооборудованием. Траверса шарнирно соединена с неподвижной осью станины, что обеспечивает возможность её поворота на угол 60° относительно неподвижной оси. Механизм поворота траверсы состоит из электродвигателя, клиноременной передачи и винтовой пары. Корпус гайки имеет две оси с сухарями, соприкасающимися с рабочей поверхностью упора стойки. Вращение от электродвигателя посредством клиноременной передачи передаётся на винт, которое преобразуется во вращательное движение траверсы, так как корпус гайки винтовой пары неподвижен.

Рис. 1.1 – Тестомесильная машина А2-ХТМ:

Рис. 1.1: 1 – станина; 2 – поддон; 3 – ограждение; 4 – крышка; 5 – месильный орган; 6 – фундаментная плита; 7 – механизм поворота; 8 – траверса; 9 – привод месильного органа.

Привод месильного органа состоит из электродвигателя, клиноременной передачи и планетарного редуктора. Вращение от электродвигателя посредством клиноременной передачи и планетарного редуктора передаётся месильному органу. Месильный орган совершает вращательное движение вокруг собственной оси и планетарное – вокруг оси дежи. Планетарное движение рабочего органа может использоваться при замесе тестовых полуфабрикатов влажностью от 35 до 54 %. Для маловязких полуфабрикатов вместо -образной месильной лопасти применяется спиралевидная конструкция, которая вызывает линии тока, чрезвычайно благоприятные для их перемешивания, поскольку весь объём обрабатываемого материала находится в движении.

Для замеса крутого теста применяются тестомесильные машины по своей конструкции близкие к фаршемешалкам. Технологические возможности современных машин данного типа расширены, и они имеют возможность перемешивать тесто различных сортов (дрожжевого, бездрожжевого, крутого бараночного, для пельменей, кондитерских изделий), кондитерские массы, а также использоваться как фаршемешалки. Рабочим органом данных машин являются встречно вращающиеся месильные лопасти , чаще всего -образные. Разгрузка дежи осуществляется путём ручного опрокидывания дежи рычагом.

Тестомесильные машины типа ТММ-1М имеют месильную лопасть в виде скребка, выгнутого в соответствии с профилем днища и стенок дежи. Движение лопасти имеет пространственную траекторию в виде конуса, при которой происходит подъём лопасти выше верхней кромки дежи, то есть она выходит из теста.

Фаршемешалки применяют для посола и перемешивания различных видов и сортов мясосырья с посолочными ингредиентами, для вымешивания мясных фаршей при производстве при производстве колбасных, ветчинных изделий, котлет, для смешивания компонентов фарша и мясосырья, предназначенного для обработки на дальнейшей операции – измельчении и др.

Фаршемешалки – машины (механизмы) периодического действия, имеющие принципиально схожее устройство. Периодичность действия объясняется их универсальностью, большим диапазоном производительности, возможностью обеспечения необходимой продолжительности процесса. Основными узлами фаршемешалок являются месильное корыто или дежа, внутри которой установлены перемешивающие органы, вращающиеся от электропривода. Перемешивающие органы выполняются шнекового, спиралеобразного, лопаточного типа, с лопастями -образной формы и с комбинированными рабочими органами.

Применяемые на предприятиях общественного питания фаршемеш алки выполняются однолопастными (одновальными), как правило, это сменные механизмы с дежой небольшой ёмкости (7 л), или двухлопастные (двухвальные) имеющие вместимость дежи от 25 л и выше. Второй тип фаршемешалок применяется в специализированных цехах. В одновальных фаршемешалках применяются рабочие органы лопаточного типа, причём лопатки расположены под углом относительно оси вращения вала.

Фаршемешалка МС8-150 (рис. 2.1) состоит из цилиндрической пустотелой рабочей камеры и рабочего вала. В верхней части рабочей камеры укреплена загрузочная воронка с предохранительной крестовиной, предотвращающей травмирование рук обслуживающего персонала. Одна торцевая сторона камеры плотно закрыта крышкой с сегментным разгрузочным отверстием с заслонкой и рукояткой. С другого торца к камере прикреплён хвостовик, с помощью которого механизм присоединяется к универсальному приводу. Внутри рабочей камеры установлен рабочий вал с винтовыми лопастями, расположенными под углом 30 °С к оси вала. Число лопастей на валу различно – от трёх до пяти. Расположение лопастей под острым углом к оси вращения способствует равномерному перемешиванию котлетной массы, насыщению её воздухом и перемещению к разгрузочному отверстию. Вал вращается в чугунных втулках, расположенных в крышке и в опоре хвостовика. По окончании процесса перемешивания заслонка поворачивается, отверстие открывается, и готовый продукт самотёком выгружается.

Рис. 2.1 – Фаршемешалка МС8-150:

1 – заслонка; 2 – крышка; 3 – рабочая камера; 4 – лопасти; 5 – предохранительная крестовина; 6 – хвостовик.

Фаршемешалка К6-ФММ-150 (рис. 2.2) геометрической ёмкостью дежи 150 л предназначена для смешивания различных видов фаршей и всевозможных компонентов при производстве колбасных изделий.

Рис. 2.2 – Фаршемешалка К6-ФММ-150

1 – рама; 2 – заслонка; 3 – шнеки; 4 – предохранительная крышка; 5 – дежа; 6 – редуктор; 7 – клиноременная передача; 8 – электродвигатель.

Фаршемешалка состоит из рамы, на которой установлена дежа, а внутри установлен привод, включающий в себя электродвигатель, клиноременную передачу и редуктор. На двух параллельных выходных валах редуктора крепятся два спиральных шнека. На торцевой стенке дежи имеется окно для выгрузки продукта, закрываемое откидной заслонкой. Сверху дежа закрыта предохранительной решёткой, снабжённой блокировкой, автоматически отключающей привод мешалки при неплотно закрытом ограждении.

Рабочий цикл мешалки состоит в следующем. В дежу загружаются мясной фарш и ингредиенты, включается привод перемешивающих шнеков. Продолжительность процесса перемешивания – 3-5 мин. Управление работой мешалки осуществляется с пульта. Для интенсификации процесса перемешивания применяют реверсирование вращения шнеков.

Готовый фарш выгружают при левом вращении перемешивающих шнеков через окно в торцовой стенке дежи в напольную тележку.

- Взбивальные машины и механизмы.

Взбивальные машины применяются в цехах предприятий общественного питания для механизации приготовления различных кондитерских смесей (безе, взбитых сливок, муссов, самбуков, кремов и т. п.).

Технологический процесс, осуществляемый машинами, разделяется на три стадии: равномерное распределение компонентов в общем объёме; растворение отдельных продуктов с образованием однородной массы и насыщение смеси воздухом (аэрация).

Взбивальные машины делятся на две группы: с вращением взбивателя вокруг собственной оси и с планетарным вращением взбивателя, то есть одновременным вращением и вокруг собственной оси и вокруг оси бачка. Как правило, частота вращения взбивателей регулируется: ступенчато, посредством коробки скоростей или сменных шкивов, и бесступенчато с помощью вариатора скорости. Возможно также применение для регулирования многоскоростных электродвигателей.

Машина взбивальная МВ-10 (рис. 3.1) предназначена для механизации процесса приготовления различных кондитерских смесей (безе, взбитых сливок, муссов, самбуков, кремов и т.п.) в кондитерских цехах предприятий общественного питания. Процесс смешивания и взбивания кондитерских смесей, помещённых в бачок, производится в результате осевого и планетарного вращения рабочего органа – взбивателя.

Рис. 3.1– Взбивальная машина МВ-10.

1 – корпус; 2 – крышка; 3 – колесо зубчатое; 4 – приводной вал; 5 – крышка подшипниковая; 6, 9 – шкивы; 7, 21 – вал-шестерня; 8 – ремень; 10 – электродвигатель; 11 – основание; 12 – панель; 13 – пост управления;

14 – амортизатор; 15 – кронштейн; 16 – взбиватель; 17 – бачок; 18 – кольцо; 19 – муфта переходная; 20 – чашка; 22 – корпус; 23 – крышка; 24 – солнечное колесо.

Основные узлы машины размещены в корпусе. К корпусу машины крепятся основание для установки и крепления двухскоростного электродвигателя , кронштейн для установки бачка и панели управления.

В корпусе машины размешаются приводной вал с зубчатым колесом, вал-шестерня , шкивы. К корпусу крепится солнечное колесо, в зацеплении с которым находится вал-шестерня, являющийся выходным звеном привода машины. Вал-шестерня установлен в корпусе, закреплённом на выходном конце вала . К валу-шестерне прикреплены переходная муфта и чашка. К муфте, с помощью кольца, крепится взбиватель, а чашка служит для улавливания смазки, в случае подтекания последней через манжету.